|

|

||||

| ДонНТУ | Портал магистров ДонНТУ || UKR | ENG | ||||

|

|

||||

|

Шиян Сергей НиколаевичФакультет экологии и химической технологииКафедра химической технологии топлива им. КоробчанскогоСпециальность «Химическая технология топлива и углеродистых материалов»«Исследование процесса получения дисперснонаполненных пекополимеров»Научный руководитель: к.т.н., доцент Крутько Ирина Григорьевна |

|

|

| Резюме | Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел | ||||

|

|

||||

Реферат по теме выпускной работыВведениеЦель работы и актуальность темы1 Аналитический обзор способов получения дисперснонаполненных композиционных материалов на основе каменноугольного пека1.1 Каменноугольный пек - композиционный материал1.2 Направления использования каменноугольного пека в качестве конструкционных материалов2 Принципы создания дисперснонаполненых полимерных композиционных материалов3 Экспериментальная часть3.1 Методика получения дисперснонаполненных полимерных композиционных материалов3.2 Лабораторные исследования влияния наполнителя на свойства пекокомпозитовВыводыЛитератураВведениеСоздание полимерных композиционных материалов (ПКМ) в последние годы стало генеральной линией развития технологии переработки пластмасс и рассматривается как основной резерв получения новых материалов с улучшенными свойствами. Еще одна мировая тенденция – это создание полимерных материалов при участии углерода (или углеродных материалов), в частности использование графита. Одним из таких углеродных материалов может быть и каменноугольный пек. Каменноугольный пек - остаток, полученный при ректификации смолы, который представляет собой продукт черного цвета, внешне однородный и состоит в основном из высококипящих многокольчатых ароматических и гетероциклических соединений. Это самый массовый продукт переработки каменноугольной смолы [1]. Потенциальные ресурсы пека в коксохимической промышленности Украины оцениваются в приблизительно 500 тыс. т в год. Основная масса каменноугольного пека, что составляет около 25% от его ресурсов, используется для производства пекового кокса и связующего материала, которые идут на изготовление электродной продукции. Однако в последние годы наблюдаются не контролированные колебания состава и свойств каменноугольных пеков, в основном, из-за изменение свойств каменноугольных смол. Последнее связано с изменением марочного состава угольной шихты и интенсификации процесса коксования. Это обстоятельство существенно повлияло на спрос каменноугольного пека в сторону его снижения. Каменноугольный пек используется также в качестве связующего материала (дегтя) для дорожного строительства (около 15% от ресурсов). Однако повышение экологических требований к материалам для дорожного строительства делает бесперспективным сбыт каменноугольного пека в этой области. Кроме того, следует заметить, что сейчас наблюдается тенденция к созданию новых полимерных материалов, которые могут заменить дорогой металл. Учитывая особенности структуры и свойств каменноугольного пека, на его основе могут быть получены принципиально новые материалы с самими разными характеристиками. Цель работы и актуальность темыВ результате вышесказанного становится актуальным поиск новых путей рационального использования химического потенциала каменноугольного пека. Работа направлена на решение проблемы создания ресурсосберегающего нетрадиционного метода переработки, а также квалифицированного использования химического потенциала каменноугольного пека путем создания новых дисперснонаполненных полимерных композиционных материалов. Объект работы – процесс получения пекокомпозита на основе каменноугольного пека. Цель работы - исследование процесса получения дисперснонаполненных полимерных композиционных материалов на основе модифицированного каменноугольного пека. Основные задачи работы:

1 Аналитический обзор способов получения дисперснонаполненных композиционных материалов на основе каменноугольного пека1.1 Каменноугольный пек - композиционный материалВ работах [2, 3, 4, 5, 6] обоснованно развивается взгляд на пек, как дисперсную систему, в которой в результате межмолекулярного взаимодействия под действием внешних факторов формируются сложные структурные единицы (ССЕ), которые состоят из надмолекулярных структур и сольватированных оболочек вокруг них[4]. Пек можно отнести к жидкой дисперсной системе, в которой связи между макромолекулами в надмолекулярных структурах определяются Ван-дер-Ваальсовыми силами. Превращение физических связей в химические приводит к образованию необратимого комплекса. Можно коротко сформулировать следующую рабочую гипотезу о физической и химической структурах пека. С физико-химической точки зрения пек отвечает понятию ароматической полисоединенной системы, а по фазовому состоянию относится к жидкостям, которые находятся при определенных температурных условиях в твердом состоянии. По химическому составу пек – сложная система, в которой есть почти непрерывный ряд конденсируемых ароматических соединений от двукольчатых до макромолекул, размеры которых ограничены макроразмерами частиц полукоксовой и коксовой структуры [7]. Вся система пека находится в неравновесном состоянии и на любое химическое или физическое действие система отвечает необратимыми изменениями в соотношении мономерных, олигомерных и высококонденсируемых составляющих. В определенных температурно-временных условиях пек может рассматриваться как каллоидная система, в которой вещества олигомерного строения (какие входят в β- и α-фракции) гомогенизируют всю систему. Под термином полимерные композиционные материалы (ПКМ) понимают гетерофазные системы [8], полученные из двух или больше компонентов (составных частей), где один компонент является матрицей, в которой определенным образом распределен (дис¬пергирован) другой компонент (или другие компоненты), отделенный (или отделенные) от матрицы границей раздела. Анализ фракционного состава каменноугольного пека позволяет оценить влияние каждой группы соединений [9]:

Исходя из вышеизложенного, каменноугольный пек можно рассматривать как дисперсную гетерогенную систему, в которой роль автопластификатора выполняет γ-фракция, а автонаполнителя – α1-фракция. β-фракцию можно сравнить с полимерной средой, в которой находятся перечисленные фракции. 1.2 Направления использования каменноугольного пека в качестве конструкционных материаловСереднетемпературний пек используется в качестве материала при изготовлении дешевых пластичных масс, так называемых «пеколитов», а также в индустрии строительства и дорожного строительства как вяжущее для термопластичных композиций; пропиточный материал для предоставления водонепроницаемости тканям и бумаге; вяжущее для дорожных покрытий; как вещество, которое образует пленку, для защитных каменноугольных лаков [10]. В силу своих технологических свойств композиционные материалы на основе каменноугольного пека обладают низкими теплофизическими и физико-механическими качествами. Поэтому задача создания конструкционных материалов на основе каменноугольного пека с улучшенными характеристиками представляет собой перспективное направление использования химического потенциала пека. 2 Принципы создания дисперснонаполненых полимерных композиционных материаловПри создании новых материалов главным заданиям есть улучшение комплекса физико-химических свойств. При этом основной показатель свойств – сопротивление материала разрушению, то есть прочность. Наиболее высокое значение прочности характерно для систем с идеальной или близкой к идеальной структуре. Но реальные показатели прочности всегда меньше. Во многих случаях вместе с повышением прочности при создании композита заданиям есть – повышение модуля упругости, теплостойкости, стойкости к удару, химической стойкости, повышения перерабатываемости, внешнего вида или размерной стабильности изделия, и т. д. [8]. Принципиальными недостатками композиционных материалов является:

Указанные причины должны приводить к снижению прочности композита по сравнению с прочностью матричного полимера. Однако в действительности введения наполнителя улучшает некоторые свойства композита. Поэтому должны существовать причины улучшения свойств, эффект действия которых более выражен, чем эффект указанных выше негативных факторов. Факторы, которые приводят к улучшению свойств композиционного материала [8]:

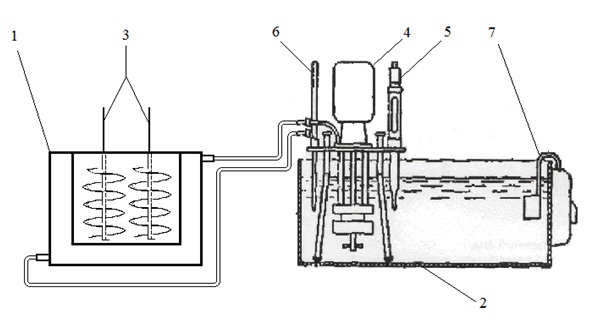

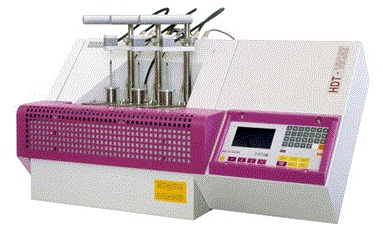

3 Экспериментальная часть3.1 Методика получения дисперснонаполненных полимерных композиционных материаловДисперснонаполненный полимерный композиционный материал получают с помощью установки, которая показана на рис. 1.  Рисунок 1 - Схема лабораторной установки для получения дисперснонаполненного полимерного композиционного материала: 1 – реактор с рубашкой; 2 – термостат; 3 – шнековые мешалки; 4 – насос; 5 – контактный термометр; 6 – контрольный ртутный термометр; 7 – нагревательный тен. Методика получения заключается в следующем. Исходные вещества (каменноугольный пек, модификатор, наполнитель) в заданном, условиями эксперимента, соотношении перемешивают при температуре 20-25 °С до однородного состояния. Далее полученную однородную смесь загружают в реактор, который предварительно нагревают до нужной температуры эксперимента, и накрывают крышкой. Через определенный промежуток времени (в зависимости от температуры эксперимента), когда смесь достаточно расплавляется, включают мешалки и засекают нужное время эксперимента. По окончании отведенного времени мешалки выключают и выгружают полученный пекополимер. 3.2 Лабораторные исследования влияния наполнителя на свойства пекокомпозитовПек или модифицированную матрицу на его основе перемешивали в реакторе в течение 2-х часов при температуре 170°С с определенным содержанием наполнителя. В качестве наполнителя с целью улучшения свойств ПКМ использовали хризотиловый волокнистый наполнитель (ХВН). Основными преимуществами его как наполнителя термопластов есть увеличение модуля упругости, теплостойкости и других свойств ПКМ. Полученные композиты испытывали на универсальной испытательной машине (рис. 2):

Температура размягчения по Вика определялась по ГОСТ 15088-83 (рис. 3).  Рисунок 2 – Универсальная испытательная машина для проведения механических испытаний.  Рисунок 3 – Прибор для определения теплостойкости по Вика. Полученные результаты приведены в табл.1, а также графически на рис. 3,4,5,6,7. Таблица 1 – механические свойства и температура размягчения по Вика пекополимеров с разными матрицами и содержанием наполнителя.

Рисунок 4 – Напряжения сжатия пекополимеров с разными матрицами и содержанием наполнителя.  Рисунок 5 – Напряжения при изгибе пекополимеров с разными матрицами и содержанием наполнителя (7 кадров, количество повторений 7, размер 93 КВ, сделано в MP Gif Animator).  Рисунок 6 – Модули упругости при изгибе пекополимеров с разными матрицами и содержанием наполнителя.  Рисунок 7 – Температуры размягчения пекополимеров с разными матрицами и содержанием наполнителя. Таким образом, введение наполнителя в пековую или модифицированную пековую матрицу изменяет модули упругости, напряжения сжатия и изгиба, теплостойкость пекокомпозита. Однако, как показали исследования, большое влияние на свойства пекокомпозита производят условия смешения и формования материала, которые отвечают за контакт полимерной матрицы с наполнителем. При несоблюдении этих условий невозможно получить однородный материал, а значит невозможно объективно оценить его свойства. ВыводыПроведенные лабораторные исследования показали возможность получения полимерного композиционного материала на основе каменноугольного пека с улучшенными свойствами, которые зависят от вида модифицированной матрицы и от количества наполнителя, который вводится. Экспериментальные исследования доказали, что свойства пекокомпозита зависят от вида модифицированной матрицы. Большое влияние на свойства пекокомпозита оказывает количество вводимого наполнителя. Для оптимизации процесса получения дисперснонаполненого полимерного композиционного материала необходимо провести комплексные исследования по изучению межфазной границы раздела наполнитель-матрица. Литература

|