|

|

||||

| ДонНТУ | Портал магістрів ДонНТУ || RUS | ENG | ||||

|

|

||||

|

Шиян Сергій МиколайовичФакультет екології і хімічної технологіїКафедра хімічної технології палива ім. КоробчанськогоСпеціальність "Хімічна технологія палива і вуглецевих матеріалів""Дослідження процесу отримання дисперснонаповнених пекополімерів"Науковий керівник: к.т.н., доцент Крутько Ірина Григорівна |

|

|

| Резюме | Біографія | ||||

|

|

||||

Реферат за темою випускної роботиВведенняМета роботи і актуальність теми1 Аналітичний огляд способів отримання дисперснонаповнених композиційних матеріалів на основі кам'яновугільного пеку1.1 Кам'яновугільний пек - композиційний матеріал1.2 Напрямки використання кам'яновугільного пеку в якості конструкційних матеріалів2 Принципи створення дисперснонаповнених полімерних композиційних матеріалів3 Експериментальна частина3.1 Методика отримання дисперснонаповнених полімерних композиційних матеріалів3.2 Лабораторні дослідження впливу наповнювача на властивості пекокомпозитівВисновкиЛітератураВведенняСтворення полімерних композиційних матеріалів (ПКМ) в останні роки стало генеральною лінією розвитку технології переробки пластмас і розглядається як основний резерв отримання нових матеріалів з покращеними властивостями. Ще одна світова тенденція – це створення полімерних матеріалів за участі вуглецю (або вуглецевих матеріалів), зокрема використання графіту. Одним з таких вуглецевих матеріалів може бути й кам’яновугільний пік. Кам’яновугільний пек - залишок, отриманий при ректифікації смоли, який являє собою продукт чорного кольору, однорідний за зовнішнім виглядом і складається в основному з висококиплячих багатокільчастих ароматичних і гетероциклічних сполук. Це наймасовіший продукт переробки кам’яновугільної смоли [1]. Потенціальні ресурси пеку в коксохімічній промисловості України оцінюються в приблизно 500 тис.т на рік. Основна маса кам’яновугільного пеку, що складає близько 25% від його ресурсів використовується для виробництва пікового коксу та зв’язуючого матеріалу, що йдуть на виготовлення електродної продукції. Однак в останні роки спостерігаються неконтрольовані коливання складу та властивостей кам’яновугільних пеків, в основному, через зміну властивостей кам’яновугільних смол. Останнє пов’язане зі зміною марочного складу вугільної шихти та інтенсифікації процесу коксування. Ця обставина суттєво вплинула на попит кам’яновугільного пеку в бік його зниження. Кам’яновугільний пек використовується також у якості зв’язуючого матеріалу (дьогтю) для дорожнього будівництва (близько 15% від ресурсів). Однак підвищення екологічних вимог до матеріалів для дорожнього будівництва робить безперспективним збут кам’яновугільного пеку в цій області. Окрім того, слід відмітити, що в наш час спостерігається тенденція до створення нових полімерних матеріалів, що можуть замінити дорогий метал. Враховуючи особливості структури та властивостей кам’яновугільного пеку, на його основі можуть бути отримані принципово нові матеріали з самими різними характеристиками. Мета роботи і актуальність темиВнаслідок вищезазначеного стає актуальним пошук нових шляхів раціонального використання хімічного потенціалу кам’яновугільного піку. Робота спрямована на вирішення проблеми створення ресурсозберігаючого нетрадиційного метода переробки, а також кваліфікованого використання хімічного потенціалу кам’яновугільного пеку шляхом створення нових дисперснонаповнених полімерних композиційних матеріалів. Об’єкт роботи – процес отримання пекокомпозиту на основі кам’яновугільного пеку. Мета роботи - дослідження процесу отримання дисперснонаповненого полімерного композиційного матеріалу на основі модифікованого кам’яновугільного пеку. Основні завдання роботи:

1 Аналітичний огляд способів отримання дисперснонаповнених композиційних матеріалів на основі кам'яновугільного пеку1.1 Кам'яновугільний пек - композиційний матеріалВ роботах [2, 3, 4, 5, 6] обґрунтовано розвивається погляд на пек як дисперсну систему, в яких у результаті міжмолекулярної взаємодії під дією зовнішніх факторів формуються складні структурні одиниці (ССО), які складаються з надмолекулярних структур та сольватних оболонок навколо них[4]. Пек можна віднести до рідкої дисперсної системи, в якій зв’язки між макромолекулами в надмолекулярних структурах визначаються Ван-дер-Ваальсовими силами. Перетворення фізичних зв’язків в хімічні призводить до утворення незворотного комплексу. Можна коротко сформулювати наступну робочу гіпотезу про фізичну і хімічну структури пеку. З фізико-хімічної точки зору пек відповідає поняттю ароматичної полісполучної системи, а по фазовому стану відноситься до рідин, які знаходяться при певних температурних умовах в твердому стані. За хімічним складом пек – складна система, в якій є майже безперервний ряд конденсованих ароматичних сполук від двукольчатих до макромолекул, розміри яких обмежені макро-розмірами частинок напівкоксової та коксової структури [7]. Вся система пеку знаходиться в нерівноважному стані і на будь-яке хімічне або фізичну дію система відповідає незворотніми змінами у співвідношенні мономерних, олігомерних та високо конденсованих складових. В певних температурно-часових умовах пек може розглядатися як калоїдна система, в якій речовини олігомерної будови (які входять до β- і α-фракції) гомогенізують всю систему. Під терміном полімерні композиційні матеріали (ПКМ) розуміють гетерофазні системи [8], отримані з двох або більше компонентів (складових частин), де один компонент є матрицею, в якій певним чином розподілений (дис¬пергований) інший компонент (або інші компоненти), відокремлений (або відокремлені) від матриці межею розділу. Аналіз фракційного складу кам’яновугільного пеку дозволяє оцінити вплив кожної групи сполук [9]:

Виходячи з вищевикладеного, кам’яновугільний пек можна розглядати як дисперсну гетерогенну систему, в якій роль автопластифікатору виконує γ-фракція, а автонаповнювача – α1-фракція. β-фракцію можна порівняти полімерною середою, в якій знаходяться перелічені фракції. 1.2 Напрямки використання кам'яновугільного пеку в якості конструкційних матеріалівСередньотемпературний пек використовується у якості матеріалу при виготовленні дешевих пластичних мас, так званих «пеколітів», а також в індустрії будівництва та дорожного будівництва як в’яжуче для термопластичних композицій; просочувальний матеріал для надання водонепроникності тканинам і паперу; в’яжуче для дорожних покриттів; як речовина, що утворює плівку, для захисних кам’яновугільних лаків [10]. Через свої технологічні властивості композиційні матеріали на основі кам'яновугільного пеку володіють обладают низькими теплофізичниими и фізико-механічними властивостями. Тому завдання створення конструкційних матеріалів на основі кам'яновугільного пеку з покращенними характеристиками представляє собою перспективний напрямок використання хімічного потенціалу пеку. 2 Принципи створення дисперснонаповнених полімерних композиційних матеріалівПри створенні нових матеріалів головним завданням є покращення комплексу фізико-хімічних властивостей. При цьому основний показник властивостей – опір матеріалу руйнуванню, тобто міцність. Найбільш високе значення міцності характерне для систем з ідеальною або близькою до ідеальної структури. Але реальні показники міцності завжди менші. В багатьох випадках разом з підвищенням міцності при створенні композиту завданням є – підвищення модуля пружності, теплостійкості, стійкості до удару, хімічної стійкості, підвищення перероблюваємості, зовнішнього виду або розмірної стабільності виробу, і т. д. [8]. Принциповими вадами композиційних матеріалів є:

Вказані причини повинні призводити до зниження міцності композита в порівнянні з міцністю матричного полімера. Однак в дійсності введення наповнювача покращує деякі властивості композита. Тому повинні існувати причини покращення властивостей, ефект дії яких більш виражений, ніж ефект вказаних вище негативних факторів. Фактори, які призводять до покращення властивостей композиційного матеріалу [8]:

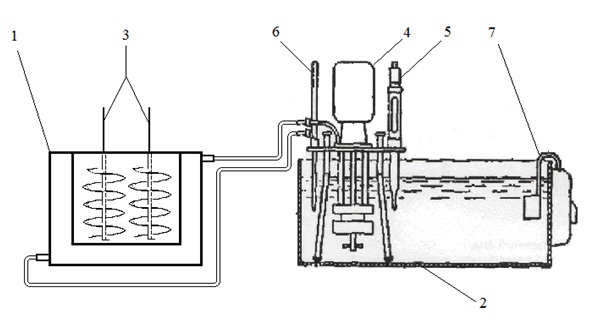

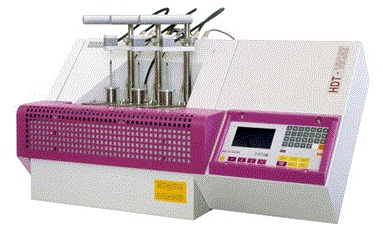

3 Експериментальна частина3.1 Методика отримання дисперснонаповнених полімерних композиційних матеріалівДисперснонаповнений полімерний композиційний матеріал отримують за допомогою установки, яка показана на рис. 1.  Рисунок 1 – Схема лабораторної установки для отримання дисперснонаповненого полімерного композиційного матеріалу: 1 – реактор з сорочкою; 2 – термостат; 3 – шнекові мішалки; 4 – насос; 5 – контактний термометр; 6 – контрольний ртутний термометр; 7 – нагрівальний тен. Методика отримання полягає в наступному. Вихідні речовини (кам’яновугільний пек, модифікатор, наповнювач) у заданому, умовами експерименту, співвідношенні перемішують при температурі 20-25 °С до однорідного стану. Далі отриману однорідну суміш завантажують до реактора, який попередньо нагрівають до потрібної температури експерименту, і накривають кришкою. Через певний проміжок часу (в залежності від температури експерименту), коли суміш достатньо розплавляється, включають мішалки і засікають потрібний час експерименту. По закінченні відведеного часу мішалки вимикають і вивантажують отриманий пекополімер. 3.2 Лабораторні дослідження впливу наповнювача на властивості пекокомпозитівПек або модифіковану матрицю на його основі перемішували в реакторі на протязі 2-х годин при температурі 170°С з певною кількістю наповнювача. В якості наповнювача з метою покращення властивостей ПКМ використовували хризотиловий волокнистий наповнювач (ХВН). Основними перевагами його як наповнювача термопластів є збільшення модуля пружності, теплостійкості та інших властивостей ПКМ. Отримані композити випробовали на універсальній випробувальній машині (рис. 2):

Температура розм’якшення по Віка визначалася за ГОСТ 15088-83 (рис. 3).  Рисунок 2 – Універсальна випробувальна машина для проведення механічних випробувань.  Рисунок 3 – Прилад для визначення теплостійкості по Віка. Отримані результати приведені в табл.1, а також графічно на рис. 3,4,5,6,7. Таблиця 1 – механічні властивості і температура розм’якшення по Віка пекополімерів з різними матрицями та вмістом наповнювача.

Рисунок 4 – Напруги стиснення пекополімерів з різними матрицями та вмістом наповнювача.  Рисунок 5 – Напруги вигину пекополімерів з різними матрицями та вмістом наповнювача (7 кадрів, кількість повторів 7, розмір 93 КВ, зроблено в MP Gif Animator).  Рисунок 6 – Модулі пружності при вигині пекополімерів з різними матрицями та вмістом наповнювача.  Рисунок 7 – Температури розм’якшення пекополімерів з різними матрицями та вмістом наповнювача. Таким чином, введення наповнювача в пекову або модифіковану пекову матрицю змінює модулі пружності, напруги стиснення і вигину, теплостійкість пекокомпозиту. Однак, як показали дослідження, великий вплив на властивості пекокомпозиту справляють умови змішення та формування матеріалу, які відповідають за контакт полімерної матриці з наповнювачем. При недотриманні цих умов неможливо отримати однорідний матеріал, а значить неможливо об’єктивно оцінити його властивості. ВисновкиПроведені лабораторні дослідження показали можливість отримання полімерного композиційного матеріалу на основі кам’яновугільного пеку з покращеними властивостями, які залежать від виду модифікованої матриці та від кількості наповнювача, що вводиться. Експериментальні дослідження довели, що властивості пекокомпозиту залежать від типу модифікованої матриці. Великий вплив на властивості пекокомпозиту чинить кількість наповнювача, що вводиться. Для оптимізації процесу отримання дисперснонаповненого полімерного композиційного матеріалу необхідно провести комплексні дослідження по вивченню межфазної межі розділу наповнювач-матриця. Література

|