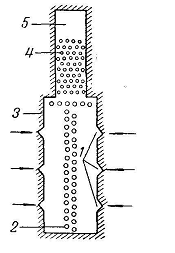

1 – горелки,

2 – трубы радиационной секции,

3 – излучающие стенки,

4 – конвективная секция,

5 – выход дымовых газов.

Холодная смола поступает в нижнюю часть радиационного змеевика (2) печи и движется по нему наверх. На этом этапе обогрев труб происходит за счет

теплового излучения от сгорания коксового газа в беспламенных горелках (1) расположенных по обе стороны от змеевика и от излучения футеровки радиационной камеры печи

(3). Выше радиационной секции расположен ряд труб защищающий конвективную секцию от прямого теплового излучения и завершающего радиационную секцию. Выше радиационной

секции расположена конвективная секция (4), которая обогревается теплом продуктов сгорания топлива уносимых из радиационной секции в дымовую трубу (5). Конвективная

секция необходима для увеличения кпд печи за счет увеличения полноты использования теплоты сгорания топлива.

Преимущества печей с двухсторонним обогревом труб:

1) равномерная тепловая нагрузка по всей поверхности труб (у печей с односторонним обогревом труб отношение

количества тепла,

переданного стенке трубы, в местах максимальной и минимальной тепловой нагрузки 1,8:1,

в то время как у печей с двухсторонним обогревом труб это отношение

составляет 1,2:1);

2) существенное повышение общего коэффициента теплоотдачи труб. (у односторонне обогреваемых труб он равен 0,88, в то

время как у двухсторонне обогреваемых труб это значение повышается приблизительно на 50% и равно 1,31. Это значит, что при одинаковом количестве переданного тепла

поверхность радиационных

труб при двухстороннем обогреве может быть почти на 1/3 меньше;

3) снижение потерь давления в трубах за счет уменьшения числа труб; снижение температуры стенки труб,

так как при данной

потере давления можно повысить весовую скорость нагреваемого продукта;

4) возможность эффективного регулирования температуры в змеевике радиационной секции.

Печи с двухсторонним обогревом труб с беспламенными горелками используются для средних мощностей примерно до 15 млн. ккал/ч, особенно для нагрева до высоких температур.

Они дают возможность точно контролировать температуру по всей длине трубчатого змеевика.

Перерабатываемое сырье

Каменноугольная смола представляет собой смесь преимущественно би- и полициклических ароматических углеводородов, а также полициклических систем с гетероатомами

в кольцах. Сумма этих веществ составляет около 95 % компонентов смолы. Кроме них в смоле содержатся 1-2 % фенолов, 2-3 % органических оснований,

преимущественно ряда хинолина и акридина. Каменноугольная смола является уникальным, не имеющим аналогов сырьевым источником, покрывающим в настоящее

время более 95 % мировой потребности в конденсированных ароматических и гетероциклических соединениях. Общее число веществ в смоле составляет около 10

тысяч, из которых идентифицировано более 500 веществ. Приблизительно 50 % смолы составляет некипящая фракция - пек, представляющий собой смесь

поликонденсированных полициклических ароматических углеводородов и продуктов их полимеризации.

Наиболее важными показателями качества смолы с точки зрения ее переработки являются содержание компонентов, не растворимых в хинолине, влагосодержание и

зольность.

Эти показатели влияют:

1) на число ступеней очистки смолы;

2) на качество пека как остатка перегонки.

За последние 15 лет отмечено два серьезных изменения в качестве каменноугольной смолы. Во-первых, снизилось содержание компонентов, не растворимых в хинолине.

Это связано с остановкой старых коксовых батарей с плохим уплотнением дверей камер коксования. Во-вторых, увеличилось содержание в смоле твердых веществ из-за

использования более молодых и мелких углей. Кроме того, новейшие коксовые батареи оборудованы мощными системами отсоса газов в целях снижения вредных выбросов

в атмосферу, что увеличивает унос твердых частиц в поток смолы. Эти изменения вызвалиленные трудности у потребителей продуктов фракционирования

каменноугольной смолы, поскольку им требуется пек с высоким содержанием компонентов, не растворимых в хинолине, и низким содержанием несвязанного углерода.

В настоящее время реализована широкая программа исследований и разработаны новые методы обеспечения высоких связующих свойств пеков для производства

электродов.

Производство примерно 350 млн т в год кокса в мире сопровождается выходом почти 14 млн т сырой каменноугольной смолы. Однако не вся смола доступна для

переработки, поскольку некоторые коксовые печи в США и Китае действуют по технологии без улавливания химических продуктов, и смола сжигается непосредственно

в процессе производства кокса.

Каменноугольная смола, получаемая на коксовых батареях с печами камерного типа, используется в промышленном масштабе главным образом по трем следующим

направлениям:

- непосредственное сжигание в доменных печах или в котлоагрегатах электростанций;

- частичное сжигание после очистки в производстве сажи;

- фракционная перегонка различными методами, в том числе с высокой степенью очистки.

Использование сырой каменноугольной смолы без переработки приводит к прямым потерям ценных продуктов и отрицательно влияет на экологическую обстановку в

местах ее применения.

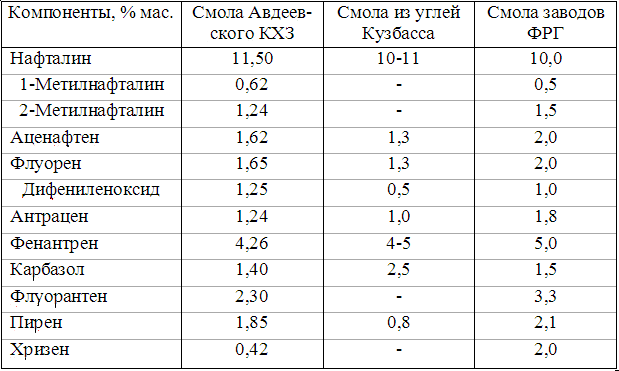

По оценкам, в мире ежегодно подвергается перегонке около 7 млн т каменноугольной смолы. Ряд соединений содержатся в каменноугольной смоле в количестве 1 %

и более, то есть ресурсы каждого из этих веществ и возможности его производства значительны. В табл. 1 представлено содержание основных компонентов в

каменноугольной смоле различных заводов[5].

Абсолютные количества каждого из этих веществ велики, потенциально возможно организовать их производство в чистом виде. В крупном промышленном масштабе при переработке каменноугольной смолы получают три группы продуктов:

- чистые и технические ароматические углеводороды - нафталин, индивидуальные крезолы, ксиленолы и их технические смеси, фенолы, основания;

- различные технические масла, смазки и покрытия;

- сырье для производства углеграфитовых материалов - каменноугольный пек и пековый кокс.

Важнейшими особенностями полициклических соединений являются их термическая устойчивость и стабильность к окислению, а также токсичность для микроорганизмов. Это позволяет использовать технические смеси на основе продуктов переработки каменноугольной смолы для изготовления различных защитных покрытий и антисептических масел, защищающих древесину.

Большую ценность представляют индивидуальные крезолы и их смеси, используемые для производства синтетических смол, пластификаторов и анти- пиренов для полимерных материалов, ядохимикатов для сельского хозяйства, различных стабилизирующих добавок: антиокислителей, ингибиторов полимеризации и др.

В настоящее время в небольших количествах выделяют антрацен - сырье для получения антрахинона и разнообразных красителей на его основе. Считают перспективной организацию выпуска ряда других индивидуальных веществ, поскольку индивидуальные полициклические ароматические углеводороды и гетероциклические соединения являются уникальным химическим сырьем и представляют большую ценность для народного хозяйства.

В течение последних лет из смолы выделяют чистые вещества: хиналь- дин, изохинолин, являющиеся исходными компонентами для производства химических продуктов для сельского хозяйства, а также инден, применяемый для получения углеводородных смол. Эти три вещества - хинальдин, изохинолин и инден - получают в настоящее время очень высокой чистоты и используют для синтеза медицинских препаратов.

Ассортимент продуктов переработки каменноугольной смолы на предприятиях определяется:

- имеющимся оборудованием для их извлечения на конечных стадиях переработки;

- рынками сбыта.

Чем более широким комплексом оборудования располагает предприятие по переработке смолы, тем большую экономическую гибкость оно имеет. Так, если принято решение не продавать все масла целиком для производства сажи или для защиты древесины, могут быть выделены при их глубокой переработке различные полициклические углеводороды, гетероциклические соединения и фенолы для продажи на разных рынках. Такая коммерческая гибкость обычно свойственна мощным предприятиям по переработке смолы, на которых эконо-мически выгодно выделять чистые компоненты из смолы, используемые как основное сырье для химической промышленности.

В последние годы появились новые возможности для извлечения разнообразных чистых веществ из дистиллятов каменноугольной смолы, что связано с расширением исследований углубленной переработки каменноугольной смолы и с открытием новых областей их применения. Поэтому будущее предприятий по переработке каменноугольной смолы имеет под собой прочную основу для успешного развития.

Тепловой баланс

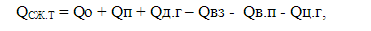

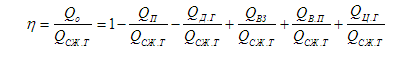

Основной частью теплового расчета печи является тепловой баланс, на основе которого определяется потребность топлива и общий к, п. д. установки. Общий тепловой баланс печи можно записать в следующем виде[5]

где

QСЖ.Т — тепло, выделенное при сжигании топлива, ккал/ч;

Qо — тепло, используемое в печи, тепловая мощность печи, ккал/ч;

Qп — тепловые потери в окружающее пространство,

ккал/ч;

Qд.г — физическое тепло, содержащееся в дымовых газах, ккал/ч;

Qвз — физическое тепло, внесенное воздухом, ккал/ч;

Qв.п — физическое тепло, внесенное водяным паром, ккал/ч;

Qц.г — физическое тепло, внесенное циркулирующими газами, ккал/ч.

Все физическое тепло в уравнении подсчитывается от температуры 0° С. В уравнении не отражены физическое тепло, внесенное топливом, и тепловые потери из-за неполного сгорания топлива, так как значения этих величин ничтожны.

Тепло, используемое в печи Qо, определяется как разность теплосодержаний продукта при выходе из печи и при поступлении в печь и обусловлено технологическим процессом. Если при нагреве продукта протекает также химическая реакция, то в значение Qо необходимо включить также тепло, выделяющееся в результате реакции.

Тепловые потери в окружающую среду колеблются в пределах 2-10% QСЖ.Т , у новейших типов печей эти значения бывают ниже. Тепловые потери в окружающее пространство зависят от температуры в печи, ее конструктивного исполнения и особенно от изоляционных свойств футеровки.

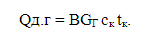

Тепло, уносимое отходящими газами Qд.г, зависит от их количества, состава и температуры. Обычно значения Qд.г находятся в пределах 15-25% QСЖ.Т, при большом избытке воздуха и высоких температурах уходящих газов они могут достичь 40% QСЖ.Т Если обозначить количество дымовых газов ВGг, их температуру на выходе из конвективной секции а их среднюю теплоемкость при этой температуре ск , то

Тепло, вносимое воздухом Qвз, более заметно в тепловом балансе только в тех случаях, когда воздух, подведенный для сжигания топлива, подогрет до высокой температуры.

Тепло, отданное паром, подведенным для распыливания жидкого топлива Qв.п (только физическое тепло пара, без скрытой теплоты парообразования) сравнительно мало и обычно не превышает 0,5% Qсж.т.

Тепло циркулирующих газов Qц.г имеет место только в печах с циркуляцией дымовых газов и определяется так же, как Qц.г .

КПД печи есть отношение тепла, использованного в печи, к теплу, внесенному топливом

КПД трубчатых печей, который зависит, прежде всего, от температуры отходящих дымовых газов и избытка воздуха, колеблется обычно в пределах 60—85%.

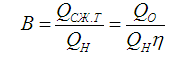

Количество потребляемого топлива определяется тепловой мощностью печи, КПД печи и низшей теплотворностью топлива

Температура поверхности труб

Для расчета передачи тепла в радиационной секции печи необходимо определить среднюю температуру поверхности труб. Для выбора материала и толщины стены труб при проектировании печи или для определения допустимой тепловой нагрузки для данной печи решающее значение имеет максимальная температура поверхности труб.

Температура поверхности труб, прежде всего, зависит от температуры продукта в трубах, от тепловой нагрузки поверхности труб и от коэффициента теплоотдачи продукта внутри труб. Очень неблагоприятно влияет на температуру труб осадок, возникающий в некоторых случаях на их внутренней поверхности (обычно слой кокса), который может привести к небезопасному перегреву труб. При повышенной температуре снижается долговечность сплавов. При постоянном превышении определенной практически максимальной температуры трубы быстро выходят из строя.

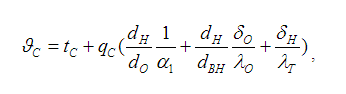

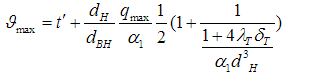

Вычисление средней температуры поверхности труб производят исходя из средней температуры продукта в трубах и из средней нагрузки поверхности труб

где

tС — средняя температура продукта в трубах, т. е. среднее арифметическое из входной и выходной температур продукта, °С;

qс — средняя тепловая нагрузка поверхности труб, ккал/м2 ч, ;

dн, dвн, dо — наружный и внутренний диаметр трубы, внутренний диаметр осадка, м;

а1 — коэффициент теплоотдачи внутри труб, ккал/м2 • ч • °С (см. раздел 3. 6. 1);

бн, бо — толщина стенки трубы и толщина осадка, м;

ло,лт — теплопроводность материала трубы и осадка, ккал/м -ч-° С.

Если нагреваемым продуктом в трубах является жидкость и нет необходимости учитывать образование осадка, средняя температура поверхности труб бывает на 20—50° С выше средней температуры жидкости. В случае, если предполагается возникновение осадка (кокса), в расчете учитывается толщина осадка 2 мм.

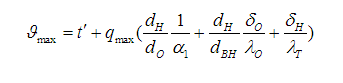

Для расчета максимальной температуры поверхности труб необходимо определить местные тепловые нагрузки труб и с помощью рис. 24 найти максимальный тепловой поток через стенку трубы. Если допустить, что тепловой поток через стенку трубы не распространяется в направлении периметра трубы, максимальная температура поверхности выразится

где

Vmax — максимальная температура поверхности трубы, °С;

t'— температура жидкости в трубах, °С;

qmax— максимальный тепловой поток через стену трубы, ккал/м2 • ч.

Максимальная температура, вычисленная из уравнения (25),. благодаря приведенному допущению, выше чем в действительности, особенно в случаях, когда ах небольшая величина. Точный анализ вопроса [7], учитывающий также теплопроводность стенки трубы по периметру, для случая когда осадок не образуется и радиальный спад температуры через стену трубы пренебрежимо мал, приводит к уравнению

Деградационные процессы протекающие в трубчатой печи

Окалинообразование(высокотемпературное окисление металла)

Окалинообразование проявляется в виде высокотемпературного окисления наружной поверхности металла печных труб под воздействием дымовых газов, содержащих избыток воздуха и находящихся при высокой температуре.

Окалинообразование на наружной поверхности печных труб происходит при увеличении теплового напряжения в печи, а также при нарушении работы горелок. В том случае, когда факел горелки расположен вблизи печных труб, на их поверхности образуется слой окалины с сеткой продольных трещин.

Окалинообразование усиливается при наличии в газовой среде коррозионноагрессивных по отношению к материалу труб компонентов. Так, окалинообразование усиливается при сжигании сернистого топлива и появления в результате этого сернистого ангидрида в топочной атмосфере печи.

Причиной окалинообразования с наружной стороны печных труб (со стороны топочного пространства) является нарушение нормального режима эксплуатации печи, т.е. работа с повышенным коэффициентом избытка воздуха, с избытком топлива или работа при температуре, превышающей нормативное значение. Наиболее интенсивное окалинообразование наблюдается при эксплуатации печи при температуре, превышающей допускаемую для материала труб змеевика.

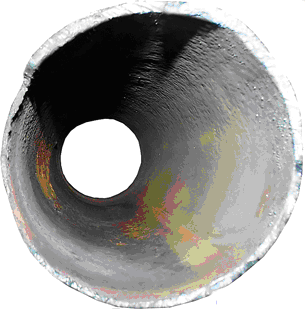

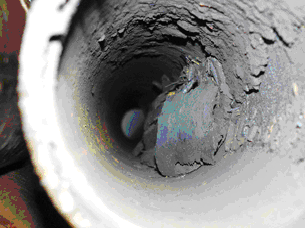

Типичные примеры повреждения металла печных труб вследствие окалинообразования приведены на рисунке 2[4].

Окисление металла протекает в несколько стадий:

1) ионизация металла и переход его в виде ионов Me(n+) и электронов в слой оксида;

2) перемещение ионов металла Me(n+) и электронов в слое оксида;

3) перенос кислорода из газового потока к поверхности оксида;

4) адсорбция кислорода из газовой фазы на поверхности металла;

5) превращение адсорбированного кислорода в ионы O(2–) (при адсорбции выделяется теплота, которая вызывает диссоциацию молекул кислорода на ионы);

6) перемещение ионов кислорода O(2–) в слое оксида;

Высокотемпературная коррозия металла

наружной поверхности печных труб

Стойкость сталей к коррозии в газовых средах при высокой температуре зависит от их состава и состава газов, температуры и длительности ее воздействия, скорости нагрева и охлаждения, наличия напряжений. В большей степени этому виду изнашивания подвержены центральные части труб радиантной камеры печи.

Повреждение металла усиливается при наличии в газовой среде коррозионноагрессивных по отношению к металлу труб компонентов. При наличии в дымовых газах сероводорода, диоксида и триоксида серы, водяного пара, оксида ванадия (V) и других компонентов, защитные пленки на жаропрочных сталях разрушаются, что снижает долговечность материала печных труб. Воздействие указанных веществ на материал змеевика проявляется при температуре металла, превышающей 400°С, и быстро возрастает с увеличением температуры[4].

На технологических установках каталитического и термического крекинга, висбрекинга, атмосферно-вакуумных трубчатках и других установках при эксплуатации печей в трубчатых змеевиках происходит отложение кокса.

Высокая температура поверхности труб вызывает термическое разложение прилегающих к ним слоев углеводородного сырья. В результате термиче-ского разложения образуется твердый пористый продукт — кокс, отлагаю-щийся на внутренней поверхности труб. С увеличением температуры по-верхности труб змеевика вероятность коксообразования увеличивается. От-ложившийся в печных трубах слой кокса является плохим проводником теп-ла, поэтому коэффициент теплопередачи от дымовых газов к сырью снижа-ется. В результате уменьшается количество передаваемого жидкости тепла, снижается теплосъем с поверхности металла, что приводит к перегреву сте-нок труб.

На снимках видны отложения кокса, расположенные на той стороне труб, которая была обращена в сторону факела горелок.

Выводы

На момент сдачи сайта работа еще не была закончена, поэтому результаты не предоставлены.

Литература

- Мухин В.Н., Котов Н.В. О допустимой толщине науглероженного слоя на металле печных труб нефтеперерабатывающих установок. // Эксплуатация, модернизация и ремонт оборудования. – 1983. – № 2.

- Конструкционные материалы: Справочник / Б.Н. Арзамасов, В.А. Брострем, Н.А. Буше и др.; Под общ. ред. Б.Н. Арзамасова. – М.: Машиностроение, 1990. – 688 с.

- Воробьева Г.Я. Коррозионная стойкость материалов в агрессивных средах химических производств. 2-е изд. – М.: Химия, 1975. – 816 с.

- http://skymicron.com/index.html – Материаловедение в нефтеперерабатывающей промышленности

- Котишек Я., Род В. Трубчатые печи в химической промышленности. - Л.:Гос НТИ нефтяной и горно-топливной литературы, 1963. - 148с

- Чистяков А.Н., Химия и технология переработки каменноугольных смол: Учебное пособие для вузов. - Челябинск,: Металлургия. Челябинское отделение, 1990. 160с

- Лейбович Р.Е., Яковлева Е.И., Филатов А.Б., Учебник для техникумов. - М., Металлургия, 1982. - 360 с.

Об авторе | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел