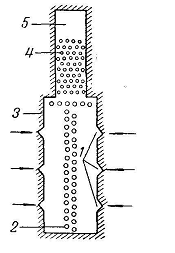

1 –пальники,

2 – труби радіаційної секції,

3 – випромінюючі стінки,

4 – конвективна секція,

5 – вихід димових газів.

Холодна смола надходить у нижню частину радіаційного змійовика (2) печі і рухається по ньому нагору. На цьому етапі обігрів труб відбувається за рахунок

теплового випромінювання від згоряння коксового газу в безполуменевий пальниках (1) розташованих по обидві сторони від змійовика і від випромінювання футеровки радіаційної камери печі

(3). Вище радіаційної секції розташований ряд труб захищає конвективну секцію від прямого теплового випромінювання і завершального радіаційну секцію. Вище радіаційної

секції розташована конвективна секція (4), яка обігрівається теплом продуктів згоряння палива буря з радіаційної секції в димову трубу (5). Конвективна

секція необхідна для збільшення ККД печі за рахунок збільшення повноти використання теплоти згоряння палива.

Переваги печей з двостороннім обігрівом труб:

1) рівномірна теплове навантаження по всій поверхні труб (у печей з одностороннім обігрівом труб відношення кількості тепла,

переданого стінці труби, в місцях максимальної і мінімальної теплового навантаження 1,8:1, у той час як у печей з двостороннім обігрівом труб це відношення

становить 1,2:1);

2) істотне підвищення загального коефіцієнта тепловіддачі труб. (у односторонньо обігріваються труб він дорівнює 0,88, у той

час як у двостороннє обігріваються труб це значення підвищується приблизно на 50% і дорівнює 1,31. Це означає, що при однаковій кількості переданого тепла

поверхню радіаційних труб при двосторонньому обігріві може бути майже на 1 / 3 менше;

3) зниження втрат тиску в трубах за рахунок зменшення числа труб; зниження температури стінки труб, так як при даній

втрати тиску можна підвищити вагову швидкість нагрівається продукту;

4) можливість ефективного регулювання температури в змійовику радіаційної секції.

Печі з двостороннім обігрівом труб з безполуменевий пальниками використовуються для середніх потужностей приблизно до 15 млн. ккал / год, особливо для нагрівання до високих температур.

Вони дають можливість точно контролювати температуру по всій довжині трубчастого змійовика.

Сировина, якa переробляється

Кам'яновугільна смола являє собою суміш переважно бі-і поліциклічних ароматичних вуглеводнів, а також поліциклічних систем з гетероатомами

в кільцях. Сума цих речовин становить близько 95% компонентів смоли. Крім них у смолі містяться 1-2% фенолів, 2-3% органічних підстав,

переважно ряду хіноліну та акридину. Кам'яновугільна смола є унікальним, не має аналогів сировинним джерелом, що покриває в даний

час більше 95% світової потреби в конденсованих ароматичних і гетероциклічних сполуках. Загальне число речовин в смолі становить близько 10

тисяч, з яких ідентифіковано більше 500 речовин. Приблизно 50% смоли становить некіпящей фракція - пек, який представляє собою суміш

поліконденсірованних поліциклічних ароматичних вуглеводнів і продуктів їх полімеризації.

Найбільш важливими показниками якості смоли з точки зору її переробки є зміст компонентів, не розчинних у хіноліну, вологовміст і

зольність.

Ці показники впливають:

1) на число ступенів очищення смоли;

2) на якість пеку як залишку перегонки.

За останні 15 років відзначено два серйозні зміни в якості кам'яновугільної смоли. По-перше, знизився вміст компонентів, не розчинних у хіноліну.

Це пов'язано із зупинкою старих коксових батарей з поганим ущільненням дверей камер коксування. По-друге, збільшилася содер мання в смолі твердих речовин через

використання більш молодих і дрібних вугілля. Крім того, новітні коксові батареї обладнані потужними систе мами відсмоктування газів з метою зниження шкідливих викидів

в атмосферу, що уве личивает винесення твердих частинок в потік смоли. Ці зміни визваліленние труднощі у споживачів продуктів фракціонування

кам'яно вугільної смоли, оскільки їм потрібно пек з високим вмістом компо нентів, не розчинних у хіноліну, і низьким вмістом незв'язаного вугле роду.

В даний час реалізована широка програма досліджень і роз лені нові методи забезпечення високих сполучних властивостей пеків для виробництва

електродів.

Виробництво приблизно 350 млн т на рік коксу в світі супроводжується виходом майже 14 млн т сирої кам'яновугільної смоли. Однак не вся смола доступна для

переробки, оскільки деякі коксові печі в США і Китаї діють за технологією без уловлювання хімічних продуктів, і смола спалюван нується безпосередньо

в процесі виробництва коксу.

Кам'яновугільна смола, що отримується на коксових батареях з печами ка мірного типу, використовується в промисловому масштабі головним чином за трьома наступним

напрямками:

- безпосереднє спалювання в доменних печах або в котлоагрегатах елек тростанцій;

- часткове спалювання після очищення у виробництві сажі;

- фракційна перегонка різними методами, у тому числі з високим ступенем очищення.

Використання сирої кам'яновугільної смоли без переробки призводить до прямих втрат цінних продуктів і негативно впливає на екологічну обстановку в

місцях її застосування.

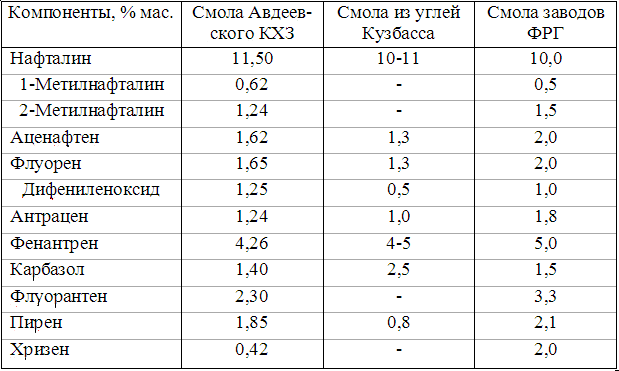

За оцінками, у світі щорічно піддається перегонці близько 7 млн ??т ка менноугольной смоли. Ряд сполук містяться в кам'яновугільній смолі в кількості 1%

і більше, тобто ресурси кожного з цих речовин і можливо сті його виробництва значні. У табл. 1 представлено зміст основ них компонентів у

кам'яновугільної смоли різних заводів[5].

Абсолютні кількості кожного з цих речовин великі, потенційно можливо організувати їх виробництво в чистому вигляді. У великому промисловому масштабі при переробці кам'яновугільної смоли отримують три групи продуктів:

- чисті і технічні ароматичні вуглеводні - нафталін, індиві дуальні крезоли, ксиленоли та їх технічні суміші, феноли, підстави;

- різні технічні мастила, мастила та покриття;

- сировину для виробництва вуглеграфітових матеріалів - кам'яновугільний пек і пековий кокс.

Найважливішими особливостями поліциклічних сполук є їх термічна стійкість і стабільність до окислення, а також токсичність для мікроорганізмів. Це дозволяє використовувати технічні суміші на підставі ве продуктів переробки кам'яновугільної смоли для виготовлення різних захисних покриттів і антисептичних масел, захищають деревину.

Велику цінність представляють індивідуальні крезоли та їх суміші, що використовуються для виробництва синтетичних смол, пластифікаторів і анти-пірен для полімерних матеріалів, отрутохімікатів для сільського господарства, різних стабілізуючих добавок: антиокислювачів, інгібіторів полімеризації ризації та ін

В даний час у невеликих кількостях виділяють антрацен - сировина для отримання антрахінону та різноманітних барвників на його основі. Вважа ють перспективної організацію випуску ряду інших індивідуальних речовин, оскільки індивідуальні поліциклічні ароматичні вуглеводні і гетероциклічні сполуки є унікальним хімічним сировиною і становлять велику цінність для народного господарства.

Протягом останніх років з смоли виділяють чисті речовини: хіналь-дин, ізохінолін, що є вихідними компонентами для виробництва хі мічних продуктів для сільського господарства, а також інден, застосовуваний для отримання вуглеводневих смол. Ці три речовини - хінальдин, ізохінолін і інден - отримують в даний час дуже високої чистоти і використовують для синтезу лікарських препаратів.

Асортимент продуктів переробки кам'яновугільної смоли на підприємствах визначається:

- які є обладнанням для їх вилучення на кінцевих стадіях переробки;

- ринками збуту.

Чим ширшим комплексом обладнання своєму розпорядженні підприємство з переробки смоли, тим більшу економічну гнучкість воно має. Так, якщо прийнято рішення не продавати всі масла цілком для виробництва сажі або для захисту деревини, можуть бути виділені за їх глибокої переробки різні поліциклічні вуглеводні, гетероциклічні сполуки і феноли для продажу на різних ринках. Така комерційна гнучкість зазвичай властива потужним підприємствам з переробки смоли, на яких еконо-мічну вигідно виділяти чисті компоненти зі смоли, які використовуються як основна сировина для хімічної промисловості.

В останні роки з'явилися нові можливості для вилучення різно образних чистих речовин із дистилятів кам'яновугільної смоли, що пов'язано з розширенням досліджень поглибленої переробки кам'яновугільної смо ли і з відкриттям нових областей їх застосування. Тому майбутнє підприємств з переробки кам'яновугільної смоли має під собою міцну основу для успішного розвитку.

Тепловий баланс

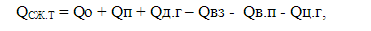

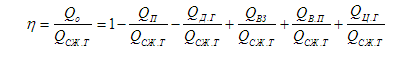

Основною частиною теплового розрахунку печі є тепловий баланс, на основі якого визначається потреба палива і загальний до, п. д. установки. Загальний тепловий баланс печі можна записати в наступному вигляді[5]

де

QСЖ.Т — тепло, виділене при спалюванні палива, ккал / год;

Qо — тепло, що використовується в печі, теплова потужність печі, ккал / год;

Qп — теплові втрати в навколишній простір,

ккал / год;

Qд.г — фізичне тепло, що міститься в димових газах, ккал / год;

Qвз — фізичне тепло, внесене повітрям, ккал / год;

Qв.п — фізичне тепло, внесене водяною парою, ккал / год;

Qц.г — фізичне тепло, внесене циркулюючими газами, ккал / год.

Всі фізичне тепло в рівнянні підраховується від температури 0 ° С. У рівнянні не відображені фізичне тепло, внесене паливом, і теплові втрати з-за неповного згоряння палива, тому що значення цих величин незначні.

Тепло, використовуване у печі Qо, визначається як різниця тепломісткість продукту при виході з печі і при надхо нии в піч і обумовлено технологічним процесом. Якщо при нагріванні продукту протікає також хімічна реакція, то в зна чення Qо необхідно включити також тепло, що виділяється в ре док реакції.

Теплові втрати в навколишнє середовище коливаються в пре справах 2-10% QСЖ.Т, у новітніх типів печей ці значення б вають нижче. Теплові втрати в навколишній простір зави сят від температури в печі, її конструктивного виконання і осо ливо від ізоляційних властивостей футеровки.

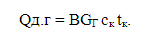

Тепло, що буря газами, що відходять Qд.г, залежить від їх кіль повідно, складу і температури. Звичайно значення Qд.г знаходяться в межах 15-25% QСЖ.Т, при великому надлишку повітря і високо ких температурах газів, що йдуть вони можуть досягти 40% QСЖ.Т Якщо позначити кількість димових газів ВGг, їх температуру на виході з конвективної секції а їх середню теплоємність при цій температурі ск, то

Тепло, що вноситься повітрям Qвз, більш помітно в тепловому балансі тільки в тих випадках, коли повітря, підведений для спалювання палива, підігрітий до високої температури.

Тепло, віддане пором, підведеними для розпилювання жид кого палива Qв.п (тільки фізичне тепло пари, без прихованої теплоти паротворення) порівняно мало і звичайно не пере ті не перевищує 0,5% Qсж.т.

Тепло циркулюючих газів Qц.г має місце тільки в печах з циркуляцією димових газів і визначається так само, як Qц.г.

ККД печі є ставлення тепла, використаного в печі, до тепла, внесеного паливом

ККД трубчастих печей, який залежить, перш за все, від температури відхідних димових газів і надлишку повітря, коливається зазвичай у межах 60-85%.

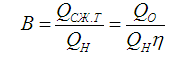

Кількість споживаного палива визначається тепловою потужністю печі, ККД печі і нижчої теплотворної палива

Температура поверхні труб

Для розрахунку передачі тепла в радіаційній секції печі необхідно визначити середню температуру поверхні труб. Для вибору матеріалу і товщини стіни труб при проектуванні му печі або для визначення допустимої теплового навантаження для даної печі вирішальне значення має максимальна темпі ратури поверхні труб.

Температура поверхні труб, перш за все, залежить від тем ператури продукту в трубах, від теплового навантаження поверхні труб і від коефіцієнта тепловіддачі продукту всередині труб. Дуже несприятливо впливає на температуру труб осад, який виникає щий у деяких випадках на їхній внутрішній поверхні (звичайно шар коксу), який може призвести до небезпечного перегріву труб. При підвищеній температурі знижується довговічність сплавів. При постійному перевищенні певної практично максимальної температури труби швидко виходять з ладу.

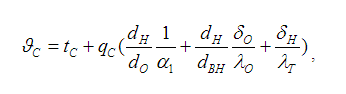

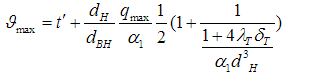

Обчислення середньої температури поверхні труб виробляють виходячи із середньої температури продукту в трубах і з середнього навантаження поверхні труб

где

tС — середня температура продукту в трубах, тобто середнє арифметичне з вхідний і вихідний температур продукту, °С;

qс — середня теплове навантаження поверхні труб, ккал/м2 год, ;

dн, dвн, dо — зовнішній і внутрішній діаметр труби, внутрішній діаметр осаду, м;

а1 — коефіцієнт тепловіддачі усередині труб, ккал/м2 • г • ° С;

бн, бо — товщина стінки труби і товщина осаду, м;

ло,лт — теплопровідність матеріалу труби і осаду, ккал / м-ч-° С.

Якщо нагрівається продуктом в трубах є рідина і немає необхідності враховувати утворення осаду, середня тем пература поверхні труб буває на 20-50 ° С вище середньої температури рідини. У випадку, якщо передбачається виник новеніе осаду (коксу), у розрахунку враховується товщина осаду 2 мм.

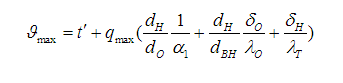

Для розрахунку максимальної температури поверхні труб необхідно визначити місцеві теплові навантаження труб і з по міццю рис. 24 знайти максимальний тепловий потік через стінку труби. Якщо допустити, що тепловий потік через стінку труби не поширюється в напрямку периметра труби, максимальна температура поверхні виразиться

где

Vmax — максимальна температура поверхні труби, °С;

t'— температура рідини в трубах, °С;

qmax— максимальний тепловий потік через стіну труби, ккал/м2 • г.

Максимальна температура, обчислена з рівняння, завдяки наведеним допущенню, вище ніж в дійсності, особливо у випадках, коли ах невелика величина. Точний аналіз питання, що враховує також теплопровідність стінки труби по периметру, для випадку коли осад не утворюється і радіальний спад температури через стіну труби пренебрежимо малий, призводить до рівняння

Деградаційні процеси протікають в трубчастої печі

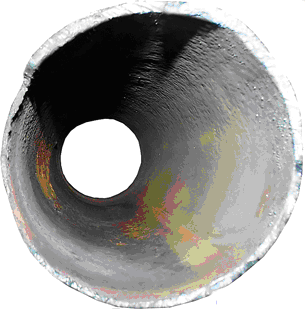

Утворення окалини (високотемпературне окислення металу)

окалиноутворення проявляється у вигляді високотемпературного окислення зовнішньої поверхні металу пічних труб під дією димових газів, що містять надлишок повітря і знаходяться при високій температурі.

окалиноутворення на зовнішній поверхні пічних труб відбувається при збільшенні теплового напруги в печі, а також при порушенні роботи пальників. У тому випадку, коли факел пальники розташований поблизу пічних труб, на їх поверхні утворюється шар окалини з сіткою поздовжніх тріщин.

окалиноутворення посилюється при наявності в газовому середовищі коррозіонноагрессівних по відношенню до матеріалу труб компонентів. Так, окалинообразованием посилюється при спалюванні сірчистого палива і появи в результаті цього сірчистого ангідриду в котельній атмосфері печі.

Причиною окалиноутворення із зовнішнього боку пічних труб (з боку топкового простору) є порушення нормального режиму експлуатації печі, тобто робота з підвищеним коефіцієнтом надлишку повітря, з надлишком палива або робота при температурі, що перевищує нормативне значення. Найбільш інтенсивне окалинообразованием спостерігається при експлуатації печі при температурі, що перевищує допустиму для матеріалу труб змійовика.

Типичные примеры повреждения металла печных труб вследствие окалинообразования приведены на рисунке 2[4].

Окислення металу протікає в декілька стадій:

1) іонізація металу і перехід його у вигляді іонів Me (n +) і електронів в шар оксиду;

2) переміщення іонів металу Me (n +) і електронів в шарі оксиду;

3) перенос кисню з газового потоку до поверхні оксиду;

4) адсорбція кисню з газової фази на поверхні металу;

5) перетворення адсорбованого кисню в іони O (2 -) (при адсорбції виділяється теплота, яка викликає дисоціацію молекул кисню на іони);

6) переміщення іонів кисню O (2 -) у шарі оксиду;

Високотемпературна корозія металу зовнішньої поверхні пічних труб

Стійкість сталей до корозії в газових середовищах при високій температурі залежить від їх складу та складу газів, температури і тривалості його впливу, швидкості нагрівання й охолодження, наявності напружень. Більшою мірою цьому виду зношування схильні центральні частини труб радіантні камери печі.

Пошкодження металу посилюється при наявності в газовому середовищі коррозіонноагрессівних по відношенню до металу труб компонентів. При наявності в димових газах сірководню, діоксиду та триоксид сірки, водяної пари, оксиду ванадію (V) і інших компонентів, захисні плівки на жароміцних сталях руйнуються, що знижує довговічність матеріалу пічних труб. Вплив зазначених речовин на матеріал змійовика проявляється при температурі металу, що перевищує 400 ° С, і швидко зростає із збільшенням температури[4].

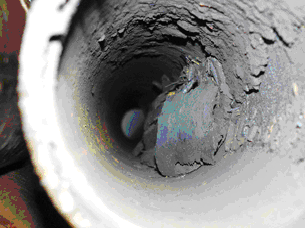

На технологічних установках каталітичного і термічного крекінгу, вісбрекінгу, атмосферно-вакуумної трубчатки та інших установках при експлуатації печей в трубчастих змійовиках відбувається відкладення коксу.

Висока температура поверхні труб викликає термічний розклад прилеглих до них верств вуглеводневої сировини. У результаті тримаючи-ського розкладання утворюється твердий пористий продукт - кокс, відкладаються на внутрішній поверхні труб. Зі збільшенням температури по-поверхні труб змійовика ймовірність коксоутворення збільшується. Відклався в пічних трубах шар коксу є поганим провідником тепла, тому коефіцієнт теплопередачі від димових газів до сировини знижується. У результаті зменшується кількість переданого рідини тепла, знижується знімання тепла з поверхні металу, що призводить до перегріву стінок труб.

На знімках видно відкладення коксу, розташовані на тій стороні труб, яка була повернута в бік смолоскипа пальників[4].

Висновки

На момент здачі сайту робота ще не була закінчена, тому результати не надані

Література

- Мухин В.Н., Котов Н.В. О допустимой толщине науглероженного слоя на металле печных труб нефтеперерабатывающих установок. // Эксплуатация, модернизация и ремонт оборудования. – 1983. – № 2.

- Конструкционные материалы: Справочник / Б.Н. Арзамасов, В.А. Брострем, Н.А. Буше и др.; Под общ. ред. Б.Н. Арзамасова. – М.: Машиностроение, 1990. – 688 с.

- Воробьева Г.Я. Коррозионная стойкость материалов в агрессивных средах химических производств. 2-е изд. – М.: Химия, 1975. – 816 с.

- http://skymicron.com/index.html – Материаловедение в нефтеперерабатывающей промышленности

- Котишек Я., Род В. Трубчатые печи в химической промышленности. - Л.:Гос НТИ нефтяной и горно-топливной литературы, 1963. - 148с

- Чистяков А.Н., Химия и технология переработки каменноугольных смол: Учебное пособие для вузов. - Челябинск,: Металлургия. Челябинское отделение, 1990. 160с

- Лейбович Р.Е., Яковлева Е.И., Филатов А.Б., Учебник для техникумов. - М., Металлургия, 1982. - 360 с.