|

Ганжа Галина Юріївна

Факультет iнженерної механіки та машинобудування

Кафедра "Механічне обладнання заводів чорної металургії"

Спеціальність "Металургійне обладнання"

Дослідження на фізичній моделі процесу газодинамічного відсікання кінцевого конверторного шлаку, розробка методики розрахунку енергосилових параметрів і конструкції пристрою для його реалізації

Керівник д.т.н., профессор Єронько Сергій Петрович

|

Резюме

Біографія

Реферат

Моя творчість

|

Реферат на тему магістерської роботи

Вступ

1. Область застосування проектованого пристрою

2. Аналіз існуючих конструкцій і вибір оптимального технічного рішення

3. Ескізне опрацювання пропонованого варіанту пристрою

Висновки

Список використаної літератури

У сучасному світі металургія є однією з базових галузей економіки, від рівня розвитку якої сьогодні залежить прогрес у промисловості і сільському господарстві країни. Постійно збільшується попит на високоякісні марки сталі, що тягне за собою необхідність в удосконаленні самого процесу виробництва.

Вітчизняна металургія має в своєму розпорядженні достатньо великим досвідом використання різних методів позапічної обробки, яка сприяє поліпшенню якості виплавленого металу, проте, ряд проблем вимагає серйозної технологічної та техніко-економічної опрацювання. Вирішення цих проблем потребує обміну думками самого широкого кола фахівців.

Якість стали безпосередньо залежить від кількості шкідливих домішок у складі розплаву, на видалення яких і спрямований киснево-конвертерний процес. До них відноситься і шлак — невід'ємний, але дуже шкідливий, продукт процесу виробництва. Для поліпшення якості продукції, що випускається необхідно мінімізувати відсоток шлаку в складі металу. Це можливо здійснити за допомогою механічної системи газодинамічної відсічення шлаку, яка є вельми результативною. Не дивлячись на всі достоїнства запропонованої системи, залишився ряд проблем, недоробок, на вирішення яких і спрямована дана робота.

Короткий опис технологічного процесу виплавки сталі в кисневому конвертері

Роль шлаків у процесі виробництва сталі виключно велика. Шлаковий режим, який визначається кількістю і складами шлаку, надає великий вплив на якість готової стали, стійкість футерівки і продуктивність сталеплавильного агрегату. Шлак утворюється в результаті окислення складових частини шихти, з оксидів футерівки печі, флюсів і руди. За властивостями шлакоутворювальні компоненти можна розділити на кислотні (SiO2; P2O5; TiO2, та інші), основні (CaO; MgO; FeO; MnO тощо) і амфотерні (Al2O3; Fe2O3; Cr2O3, та інші) оксиди. Найважливішими компонентами шлаку, що надають основний вплив на його властивості, є оксиди SiO2 і CaO.

Шлаки виконує кілька важливих функцій у процесі виплавки сталі:

1. Пов'язує всі оксиди (крім СО), які утворюються в процесі окислення домішок чавуну. Видалення таких домішок, як кремній, фосфор і сірка, відбувається тільки після їх окислення і обов'язкового переходу у вигляді оксидів з металу у шлак. У зв'язку з цим шлак повинен бути належним чином підготовлений для засвоєння й утримання оксидів домішок;

2. У багатьох сталеплавильних процесах служить передавачем кисню з пічної атмосфери до рідкому металу;

3. У мартенівських і дугових сталеплавильних печах через шлак відбувається передача тепла металу;

4. Захищає метал від насичення газами, що містяться в атмосфері печі.

Змінюючи склад шлаку, можна відчищати метал від таких шкідливих домішок, як фосфор і сірка, а також регулювати по ходу плавки вміст у металі марганцю, хрому та деяких інших елементів.

Для того щоб шлак міг успішно виконувати свої функції, він повинен у різні періоди сталеплавильного процесу мати певний хімічний склад і необхідну плинність (величина зворотна в'язкості). Ці умови досягаються використанням як шихтових матеріалів плавки розрахункової кількості шлакообразующих — вапняку, вапна, плавикового шпату, бокситу і ін.

Виробництво сталі в конвертерах.

Киснево-конвертерний процес являє собою один з видів переділу рідкого чавуну в сталь без витрати палива шляхом продувки чавуну в конвертері технічно чистим киснем, що подається через фурму, яка вводиться в метал. Кількість повітря необхідного для переробки 1 т чавуна, складає 350 кубометрів.

Вперше киснево-конвертерний процес у промисловому масштабі був здійснений в Австрії в 1952 — 1953 рр.. на заводах у містах Лінці і Донавіце (за кордоном цей процес отримав назву ЛД за першими літерами міст, в нашій країні — киснево-конвертерного).

В даний час працюють конвертери ємністю від 20 до 450 т, тривалість плавки в яких становить 30 — 50 хв. Процес займає чільну роль серед існуючих способів масового виробництва сталі. Такий успіх киснево-конвертерного способу полягає в можливості переробки чавуну практично будь-якого складу, використанням металобрухту від 10 до 30%, можливість виплавки широкого сортаменту сталей, включаючи леговані, високою продуктивністю, малими витратами на будівництво, великий гнучкістю і якістю продукції.

Конвертер має грушоподібної форми з концентричною горловиною. Це забезпечує найкращі умови для введення в порожнину конвертера кисневою фурми, відведення газів, заливання чавуну і завалки брухту і шлакоутворюючих матеріалів. Кожух конвертера виконують зварним з сталевих листів товщиною від 20 до 100 мм. У центральній частині конвертера зміцнюють цапфи, що з'єднуються з пристроєм для нахилу. Механізм повороту конвертера складається з системи передач, що пов'язують цапфи з приводом. Конвертер може повертатися навколо горизонтальної осі на 360' зі швидкістю від 0,01 до 2 об/хв. Для великовантажних конвертерів ємністю від 200 т застосовують двосторонній привід, наприклад, чотири двигуни по два на кожну цапфу [1].

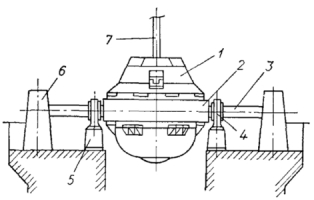

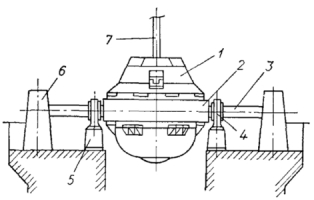

Рисунок 1. Конвертер ємністю 300 т з двостороннім приводом механізму повороту 1 — конвертер, 2 — опорне кільце, 3 — цапфа, 4 — підшипник, 5 — станина, 6 — механізм повороту, 7 — водоохлаждаемая фурма для подачі кисню

У шлемной частини конвертера є льотка для випуску сталі. Випуск сталі через річку виключає можливість попадання шлаку в метал. Льотка закривається вогнетривкої глиною, замішаної на воді.

Хід процесу.

Процес виробництва сталі в кисневому конвертері складається з наступних основних періодів: завантаження металобрухту, заливання чавуну, продувки киснем, завантаження шлакообразующих, зливу сталі та шлаку.

Завантаження конвертера починається з завалки сталевого брухту. Лом завантажують в нахилений конвертер через горловину за допомогою завалочних машин лоткового типу. Потім за допомогою заливальних кранів заливають рідкий чавун, конвертер встановлюють в вертикальне положення, вводять фурму і включають подачу кисню з чистотою не менше 99,5% О2. Одночасно з початком продувки завантажують першу порцію шлакообразующих і залізної руди (40 — 60% від загальної кількості). Іншу частину сипучих матеріалів подають у конвертер в процесі продувки однією або декількома порціями, найчастіше 5 — 7 хвилин після початку продувки.

На процес рафінування значний вплив надають положення фурми (відстань від кінця фурми до поверхні ванни) і тиск подаваного кисню. Зазвичай висота фурми підтримується в межах 1,0 — 3,0 м, тиск кисню 0,9 — 1,4 МПа. Правильно організований режим продувки забезпечує хорошу циркуляцію металу та її перемішування зі шлаком. Остання, у свою чергу, сприяє підвищенню швидкості окислення які у чавуні C, Si, Mn, P.

Важливим в технології киснево-конвертерного процесу є шлакоутворення. Шлакоутворення значною мірою визначає перебіг видалення фосфору, сірки та інших домішок, впливає на якість виплавленої сталі, вихід придатного і якість футерівки. Основна мета цієї стадії плавки полягає у швидкому формуванні шлаку з необхідними властивостями (основністю, жидкоподвижность і т. д.). Складність виконання цього завдання пов'язана з високою швидкістю процесу (тривалість продувки 14 — 24 хвилини). Формування шлаку необхідної основності і заданими властивостями залежить від швидкості розчинення вапна в шлаку. На швидкість розчинення вапна в шлаку впливають такі чинники, як склад шлаку, його окисненість, умови змочування шлаком поверхні вапна, перемішування ванни, температурний режим, склад чавуну і т. д. Ранньому формуванню основного шлаку сприяє наявність первинної реакційної зони (поверхню дотику струменя кисню з металом) з температурою до 2500'. У цій зоні вапно піддається одночасному впливу високої температури і шлаку з підвищеним вмістом оксидів заліза. Кількість введеної на плавку вапна визначається розрахунком і залежить від складу чавуну і змісту SiO2 руді, бокситі, вапна та ін Загальний витрата винищити становить 5 — 8% від маси плавки, витрата бокситу 0,5 — 2,0%, плавикового штампа 0, 15 — 1,0%. Основність кінцевого шлаку мусить бути не менше 2,5.

Окислення всіх домішок чавуну починається з самого початку продувки. При цьому найбільш інтенсивно на початку продувки окислюється кремній і марганець. Це пояснюється високою спорідненістю цих елементів до кисню при порівняно низьких температурах (1450 — 1500'С і менше).

Окислювання вуглецю в киснево-конвертерному процесі має важливе значення, оскільки впливає на температурний режим плавки, процес шлакоутворення і рафінування металу від фосфору, сірки, газів і неметалевих включень.

Характерною особливістю киснево-конвертерного виробництва є нерівномірність окислення вуглецю як за обсягом ванни, так і протягом продувки.

З перших хвилин продувки одночасно з окисленням вуглецю починається процес дефосфорации — видалення фосфору. Найбільш інтенсивне видалення фосфору йде в першій половині продувки при порівняно низької температури металу, високому вмісті в шлаку (FeO); основність шлаку і його кількість швидко збільшується. Киснево-конвертерний процес дозволяє отримати <0,02% Р в готової стали.

Умови для видалення сірки при киснево-конвертерному процесі не можна вважати таким же сприятливим, як для видалення фосфору. Причина полягає в тому, що шлак містить значну кількість (FeO) і висока основність шлаку (> 2,5) досягається лише в другій половині продувки. Ступінь десульфурації при киснево-конвертерному процесі перебуває в межах 30 — 50% і змістом сірки в готової стали становить 0,02 — 0,04%.

Після досягнення заданого змісту вуглецю дуті відключають, фурму піднімають, конвертер нахиляють і метал через річку (для зменшення перемішування металу і шлаку) виливають у ківш.

Отриманий метал містить підвищений вміст кисню, тому заключною операцією плавки є розкислення металу, яке проводять у сталерозливних ковшів. Для цієї мети одночасно зі зливом стали за спеціальним поворотному жолобу в ківш потрапляють раскислители і легуючі добавки. Шлаки з конвертера зливають через горловину в шлаковий ківш, встановлений на шлаковозе під конвертером.

Перебіг киснево-конвертерного процесу обумовлюється температурним режимом і регулюється зміною кількості дуття і введенням у конвертер охолоджувачів — металобрухту, залізної руди, вапняку. Температура металу під час випуску з конвертера близько 1600'С.

Під час продувки чавуну в конвертері утворюється значна кількість газів, що відходять. Для використання тепла відхідних газів і отчистки їх від пилу за кожним конвертером обладнані котелутілізатор і установка для очищення газів.

Управління конвертерним процесом здійснюється за допомогою сучасних потужних комп'ютерів, у яких вводиться інформації про вихідні матеріали (склад і кількість чавуну, брухту, вапна), а також про показники процесу (кількість і склад кисню, газів, що відходять, температура і т. п.).

За останнє десятиліття опубліковано чимало робіт, в яких розглядалися переваги і недоліки існуючих механізмів для газодинамічної відсічення шлаку. Однак з'ясувалося, що не всі автори об'єктивно оцінювали вибрані для дослідження системи. Це сталося через те, що оцінка результатів, що досягаються дослідження виконувалася без врахування конструктивних і технологічних особливостей застосування пропонованої системи. Ми розглянемо три такі системи, передбачуваний результат яких повинен був бути набагато краще дійсного. Для підтвердження цих припущень знадобилося створити фізичні моделі пропонованих на ринку механізмів в масштабі 1:10. Моделі шиберного затвора, пристрої газодинамічної відсічення і поплавкових елементів, замикаючих випускний канал, дозволяють імітувати різні варіанти затримки кінцевого шлаку у ванні плавильного агрегату під час випуску рідкої сталі в розливний ківш.

Завдяки доступному методом якісної оцінки важливих параметрів досліджуваного процесу в нас з'явилася можливість оцінити ефективність тієї чи іншої системи. Оцінка проводилася за такими критеріями:

— можливість запобігання потрапляння шлаку в канал кисневого конвертера на різних стадіях процесу випуску сталі;

— ступінь впливу системи відсічення на характер поведінки потоків металу і шлаку в області прилеглої до вихідного отвору;

— Необхідність застосування додаткових технічних засобів, що забезпечують підвищення ефективності роботи всієї відсічною системи;

— потреба в витрачаються матеріалах і організації спеціалізованих дільниць з ремонту та обслуговування.

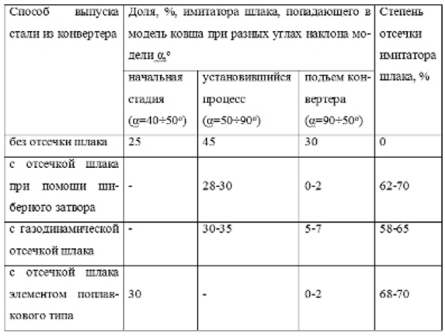

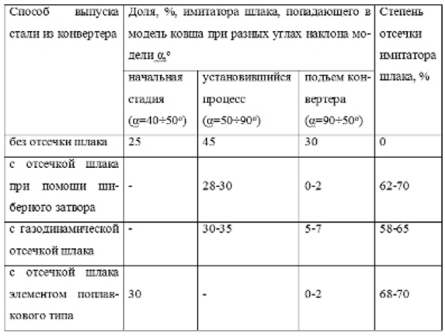

Відповідно до даних таблиці 1, наведеної в роботі [2], ступінь відсічення кінцевого конвертерного шлаку, оцінена в ідентичних умовах застосування трьох відомих способів регулювання кількості шлаку, що потрапляє в розливний ківш, знаходиться на однаковому рівні, проте два способи вимагають застосування додаткових контрольно-вимірювальних засобів, необхідних для автоматичного регулювання роботою відсічних систем.

Таблиця 1.Ступінь продуктивності моделей різних систем

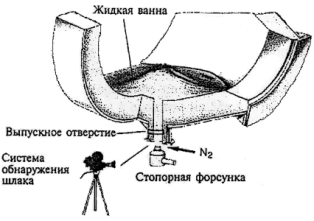

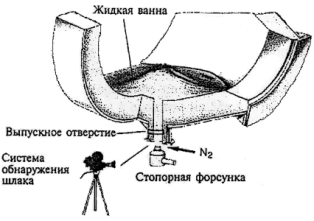

Зокрема, система газодинамічної відсічення шлаку передбачає наявність термокамер або магніточутливих сенсорів для раннього виявлення частинок шлаку в струмені розплаву, що закінчується в розливний ківш (дивись рис.2).

Шиберний затвор передбачає не тільки наявність високочутливої контрольно-вимірювальної апаратури раннього виявлення шлакових включень у струмені що закінчується в ківш металу, але і досить потужного приводу, здатного негайно закрити затвор. Привід слід розміщувати нижче опорного кільця корпусу конвертера, інакше силовий агрегат приводу буде схильний інтенсивним тепловим навантаженням, негативно впливає на його працездатність.

Рисунок 2. Система виявлення шлаку

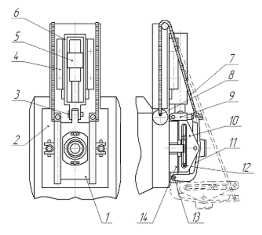

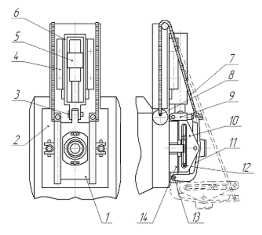

Система ковзаючого пічного затвора (рис. 3), розроблена співробітниками ДонНТУ і НВО "Донікс", має декілька принципових відмінностей від зарубіжних аналогів, які полягають у застосуванні замість поршневого двухплунжерного гідроциліндра 2, передавального зусилля рухомої обойми затвора 5 через рамку 3, встановлену в поличок 1 корпусу печі 4, а також у використанні в затворі балансирних притискних елементів рухомий обойми, забезпеченою роликовими опорами. Така схема притиснення вогнетривких плит не тільки забезпечує надійну роботу затвора навіть при наявності клиноподібності вогнетривких виробів, а й дозволяє зменшити знос поверхонь тертя і навантаження на привід.

Рисунок 3. Система ковзаючого пічного затвора

Експлуатація такої системи вимагає виконання відповідного обсягу робіт, пов'язаних із заміною зношених вогнетривких виробів і ремонтом її механічною або пневматичною частини залежно від типу застосовуваного приводу. Для обслуговування затвора, що має значну масу, у розпорядженні персоналу повинна бути саморушний транспортна система, забезпечена маніпулятором, а також обладнана майстерня.

Вивчення можливості застосування маніпуляторів з відсічними елементами для реалізації бесшлаковая випуску в умовах киснево-конвертерних цехів металургійних комбінатів України та Росії, збудованих понад 30 років тому, показало, що їх розміщення на робочих майданчиках перед конвертерами в більшості випадків створить перешкоди для машин, які здійснюють торкретування футерівки плавильного агрегату або її ломку у разі досягнення граничного зносу [3, 4]. Тому механічна система маніпулятора повинна забезпечувати його розташування щодо кисневого конвертера, при якому б забезпечувалося вільне місце для маневрування допоміжних машин і механізмів, що використовуються при обслуговуванні та ремонті сталеплавильного агрегату.

Результати тендерів, проведених на ряді українських комбінатів з метою пошуку потенційних постачальників систем бесшлаковая випуску сталі з кисневих конвертерів, свідчать про те, що зарубіжні зразки маніпуляторів не повною мірою відповідають зазначеному вимогу.

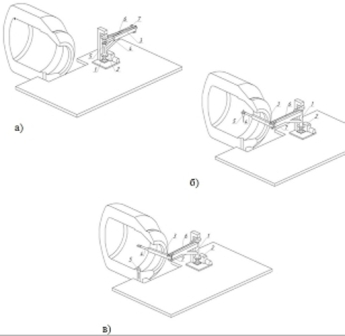

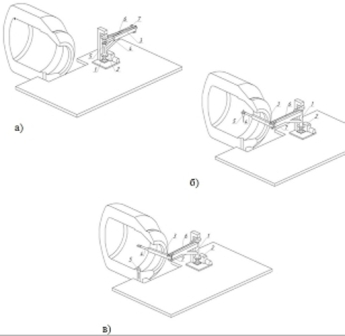

Рисунок 4. Пристрій маніпулятора бічного типу і розташування його елементів у вихідному (а), проміжному (б) і кінцевому (в) положеннях.

У маніпулятора, схематично показаного на рис. 4, переміщення відсічного елемента в тривимірному просторі забезпечується за рахунок механізмів обертального руху. До його складу входить вертикальна колона 1, встановлена в нерухомих опорах, забезпечена механізмом повороту 2 і консоллю 3, з якою кінематично пов'язана порожниста штанга 4. Ця штанга має можливість повороту у вертикальній і горизонтальній площинах, забезпечена механізмом урівноваження і несе на передньому кінці відсічною елемент 5, утримуваний підпружиненим фіксатором. До верхньої нерухомій опорі колони 1 за допомогою пальця прикріплений один кінець тяги 6, другий кінець якої шарнірно пов'язаний з кронштейном 7.

Результати досліджень на моделі, для відсічення шлаку елементом поплавкового типу, свідчать про те, що головними чинниками, що впливають на ефективність процесу, є:

— точність позиціонування, забезпечувана маніпулятором;

— правильність вибору моменту скидання відсічного елемента;

— в'язкість шлаку;

— плавучість елемента;

— співвідношення діаметрів отвору і відсічного елемента.

Дана система, на відміну від двох попередніх, не вимагає застосування спеціальних засобів раннього виявлення шлакових частинок в потоці сталі, що є її головною перевагою. Однак вона не дозволяє виключити потрапляння в ківш шлакового розплаву.

За результатами модельних досліджень ми прийшли до висновку, що розбіжність у досягаються показниках техніко-економічної ефективності проаналізованих способів обумовлено різним ступенем складності налаштування та підтримання в робочому стані обладнання для їх реалізації, необхідністю створення спеціалізованих ремонтних ділянок, а також вартістю та питомою витратою вогнетривких виробів, матеріалів та енергоносіїв, необхідних для функціонування кожної з відсічних систем.

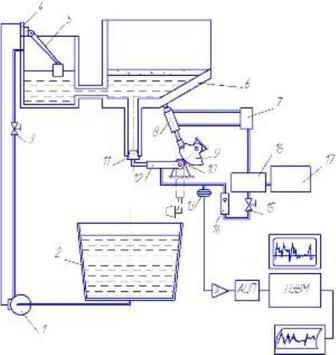

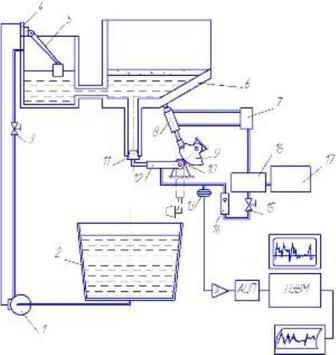

Через відсутність в технічній літературі методик розрахунку конструктивних і енергосилових параметрів систем газодинамічної відсічення конвертерного шлаку, для отримання вихідної інформації, необхідної для виконання проектних робіт, вивчили особливості функціонування досліджуваної відсічною системи на її фізичної моделі, схематично представленої на рис.5.

Рисунок 5. Схема лабораторної установки системи газодинамічної відсічення шлаку при випуску сталі з кисневого конвертера:

1 — насос;

2 — модель ковша;

3 — регулювальний вентиль;

4 — кінцевий вимикач;

5 — поплавець;

6 — посудина, що імітує

кисневий конвертер;

7 — реверсивний клапан;

8 — силовий

пневмоцилиндр;

9 — зубчастий сектор;

10 — шестірня;

11 — пробка;

12 — кронштейн;

13 — датчик тиску;

14 — ротаметр;

15 — вентиль;

16 — ресівер;

17 — компресор

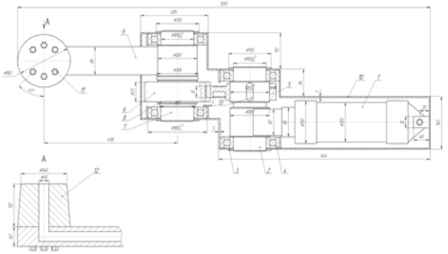

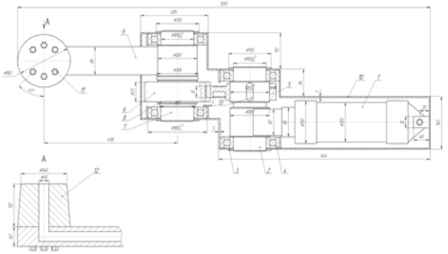

На рис.6 наведено загальний вигляд пристрою газодинамічної відсічення шлаку, отриманий за результатами фізичного моделювання.

Рисунок 6. Загальний вигляд пристрою газодинамічної відсічення шлаку:

1 — пневмоцилиндр;

2 — вал зубчастого сектора;

3 — кришка;

4 — підшипник;

5 — зубчастий сектор;

6 — шестірня;

7 — вал шестерні;

8 — втулка;

9 — важіль;

10 — корпус;

11 — болт;

12 — пробка.

На рис.7 показана модель проектованого пристрою.

Рисунок 7. Модель проектованого пристрою

(анімація: об'єм 116 кб, кадрів 3, кількість циклів повтору 11, затримка між кадрами 1 с)

У цій роботі розглянуто та проаналізовано види пристосувань для відсічення конвертерного шлаку. У результаті аналізу вибрано оптимальне рішення поставленої задачі, в слідстві чого виконали проектування пристрою газодинамічної відсічення шлаку при випуску сталі з 160 т. кисневого конвертера.

1. Баптизманский В.И., Меджибойский М.Я., Охотский В.Б. Конвертерные процессы производства стали. — Киев — Донецк: Вища школа, 1984. — 343 с.

2. Кудрин В.А. Внепечная обработка чугуна и стали. — М.: Металлургия, 1992. — 336 с.

3. Еронько С.П., Бедарев С.А., Мечик С.В. Исследование процесса отсечки шлака при выпуске стали из кислородного конвертера на физических моделях. // Черная металлургия. — 2008. — №7. — С. 7 — 12

4. Опыт разработки систем отсечки шлака для сталеплавильных агрегатов. / Еронько С.П., Цупрун А.Ю., Бедарев С.А. и др. // Бюлл. «Черная металлургия» (ОАО «Черметинформация»). — 2007. — №9. — С.81 — 87

5. Анурьев В.И. Справочник конструктора-машиностроителя. Том 3 — М.: Машиностроение, 2001. — 864с.

6. Киркач Н.Ф., Баласанян Р.А. // Расчет и проектирование деталей машин. — 3-е изд. — Х.Основа, 1991. — 276с.

7. Энкер Б., Пастер А., Швельбергер Й. // Металлургическое производство и технологии металлургических процессов. — 2002. — №5. — С. 12 — 20

8. Устройство для отсекания шлака и закупорки выпускного отверстия металлургического агрегата./ Александров В.Б., Жигач С.И., Каблука В.В. и др.//Акционерное общество «Нижнетагильский металлургический комбинат». Заявка: 94031941/02, 02.09.1994. Опубликовано: 27.05.1998

|