ЗМІСТ

Вступ

1.Стан питання

2.Мета та задачі роботи

3.Поточні результати

Література

Вступ

Важливим питанням для сільськогосподарського виробництва є обробка та підготовка землі для подальшого її використання. Чим краще буде підготовлена земля, тим більш сприятливі умови складуться для вирощення та отримання майбутнього врожаю.

Підшипникові вузли є одними із основних елементів машин і механізмів. На долю підшипникових вузлів припадає до 30% вартості машини в цілому [1].

Варто помітити, що всі вузли сільськогосподарської машини, в тому числі і підшипникові вузли, при виконанні машиною свого функціонального призначення, експлуатуються в дуже тяжких умовах, що характеризуються значним рівнем запиленості, високої температури навколишнього середовища у літній час та великими динамічними навантаженнями. Пил, проникаючи через ущільнення до підшипникового вузлу, змішується із мастилом, згущує його і перетворює у твердий конгломерат, що заклинює тіла кочення підшипника.

Усі ці фактори негативно впливають на довговічність підшипникових вузлів, що не виконують свій нормативний термін і достроково замінюються новими при їх аварійному виході з ладу. Так термін служби дискової борони до планового ремонту через втрату працездатності підшипникового вузла знижується з 500-700 мотогодин до 150-200 мотогодин.

Аналогічні умови спостерігались дослідниками і на вугільних кар’єрах. Встановлено, що підшипник кочення роликів стрічкових конвеєрів у запиленому середовищі заштибовуєттся вже після 30 годин роботи. При цьому коефіцієнт опору обертання ролика збільшується від 0,07 до 0,41. З цієї причини термін служби конвеєрних роликів зменшується від 12…18 місяців до 5…7 місяців [6].

1.Стан питання

Питанням підвищення надійності (безвідмовності, довговічності, ремонтопридатності) підшипникових вузлів займались декілька науково-дослідницьких та навчальних інститутів та університетів. Наприклад, МВТУ ім. Баумана, де на кафедрі ПТМ показали, що найбільш раціональний з можливих шляхів підвищення довговічності підшипників є заміна однорядних радіальних шарикопідшипників на ідентичні по розміру дворядні сферичні шарикопідшипники. Ефективність такої заміни зумовлена збільшенням у 3…8 разів ресурсу підшипників, що використовуються в умовах перекосу кілець при практично тій же вартості, що і однорядні підшипники. Окрім того, в таких підшипниках коефіцієнт опору обертання в 1,5…3,0 нижчий, ніж в однорядних.

Питанням покращення конструкції та надійності підшипникових вузлів займаються й такі науково-дослідницькі інститути як ІГС ім. Л.А. Скочинського, учбові університети як Донецький національний технічний, Дніпропетровська гірська академія та інші. Свідоцтвом цьому є стаття Будишевського В.О., Склярова М.А. Про покращення працездатності підшипників [3], підручник «Технічне діагностування механічного обладнання» (автори В.М. Кравченко, В.А. Сідоров, В.Я. Седуш), де широко представлені види і причини пошкодження підшипників. Ця ж тема освітлена у журналі «Підйомно-транспотрна техніка» (В.А. Сідоров) [5].

Так, ПО «Донецьквуглеремонт» (І.М. Митько, М.А. Скляров) та Донецьким державним технічним університетом (К.І. Чебаненко, В.В. Ададуров) запропоновано використовувати в роликах шахтних стрічкових конвеєрів метало фторопластові підшипники ковзання замість шарикопідшипників [2].

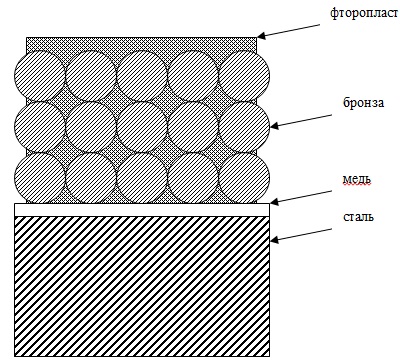

На рис. 1наведена схема метало фторопластового матеріалу.

Рисунок 1 – Метало фторопластовий матеріал

Фторопластове покриття вигідно відрізняється від інших полімерних покриттів значеннями коефіцієнтів тертя, представлених у таблиці 1.

Таблиця 1 – Коефіцієнти тертя полімерних матеріалів по сталі

| МАТЕРІАЛ |

Величина коефіцієнтів тертя |

| Сухе тертя |

Змащування водою |

Змащування мастилом |

| Органічне скло |

0,57 |

- |

- |

| Текстоліт |

0,51 |

0,31 |

0,21-0,18 |

| Капрон |

0,46 |

0,30 |

0,22-0,08 |

| Нейлон |

0,43 |

0,21 |

0,18 |

| Поліетилен низького тиску |

0,197 |

0,197 |

0,115 |

| Фторопласт |

0,049 |

- |

0,027 |

Метало фторопластові підшипники ковзання є підшипниками граничного (сухого) тертя, що працюють без мастила. Вони широко використовуються у гвинтах вертолітів, автомобілях типу КАМАЗ, ткацьких станках та ін.

У метало фторопластового матеріалу усі робочі характеристики близькі до найкращих, щ о робить цей матеріал найбільш універсальним по своїм властивостям. Найбільш цінні з цих властивостей полягають в тому, що ці підшипники можуть працювати у повітряному, водному, кислотному та інших середовищах. При роботі без мастила метало фторопластовий матеріал допускає дуже великі питомі навантаження (до 350 МПа), зберігає працездатність у широкому діапазоні температур (від -250 до +300°С ), має теплопровідність та коефіцієнт термічного розширення такі ж, як сталь. На робочій поверхні метало фторопластового матеріалу не виникає статичної електрики та фретинг-корозії, що дозволяє використовувати їх у вибухонебезпечному середовищі.

2. Мета та задачі роботи

Метою даної роботи є розробка конструкції підшипникового вузла дискової борони підвищеної довговічності.

На основі вищевикладеного очевидно, що для реалізації поставленої мети доцільно використати метало фторопластові підшипники ковзання, шляхом заміни підшипників кочення та оцінки можливості їх застосування у дисковій бороні.

Для реалізації поставленої мети за основу було взято і проаналізовано дискову борону Discover XL 60 (рис. 2) відомої світової фірми по виготовленню сільськогосподарської та землеобробної техніки KUHN.

Рисунок 2 –

Дискова борона Discover XL 60 в роботі

(Кількість кадрів: 22,

кількість циклів: бескінечна, затримка: 25 мс, розмір файлу: 559 КБ)

Технічні характеристики дискової борони Discover XL 60 наведені в табл. 2

Таблиця 2 – Технічні характеристики дискової борони Discover XL 60

| Ширина захоплення, м |

7,00 |

| Кількість дисків, шт |

60 |

| Діаметр дисків, мм |

660 |

| Товщина дисків, мм |

8 |

| Збірка |

Гідравлічна |

| Транспортна ширина, м |

<3 |

| Кількість підшипникових опір |

16 |

| Шини |

560/60-2,5 |

Маса без катка, кг

Маса з катком, кг |

7090

8540 |

| Максимальна потужність

ВОМ (кВТ/л.с.)

|

210/285 |

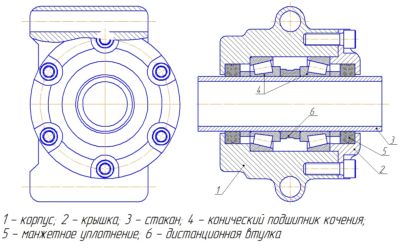

Одним із самих відповідальних для праці дискової борони елементів є опірний підшипниковий вузол (рис. 3), що повинен сприймати величезні навантаження при обробці сухого непідготовленого ґрунту. Він повинен бути надійно захищений від потрапляння до підшипників пилу та абразивних часток, мати можливість сприймати великі динамічні навантаження при попаданні диска на кам’яний ґрунт чи ґрунт зі стернею.

Конструкція та геометричні розміри підшипникового вузла дискової борони Discover XL 60 наведені на рис. 4

Рисунок 3 – Ескіз підшипникового вузла

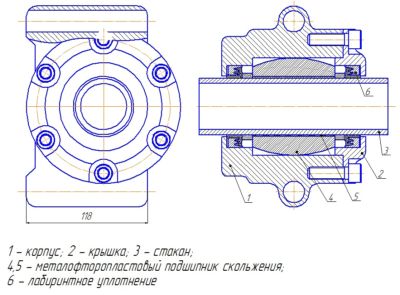

Рисунок 4 – Ескіз підшипникового вузла з металофторопластовим підшипником ковзання

3.Поточні результати

Пропонований підшипниковий вузол дискової борони представлений на рис. 5. В корпусі підшипникового вузла 1 на наскрізній вісі 2 змонтований метало фторопластовий підшипник 3. З двох сторін підшипник захищений від попадання пилу лабіринтовими ущільненнями 4, що встановлені з одного боку у корпусі підшипникового вузла 1 та, з іншого боку, у кришці 5, щ о кріпиться до корпусу підшипника шістьма болтами 6. Метало фторопластовий підшипник в свою чергу складається з металевого корпусу і запресованої в нього метало фторопластової втулки (див. рис. 1). Корпус підшипника зроблений у бочкоподібному вигляді для можливості само установлення при перекосах.

Перевірка працездатності метало фторопластових підшипників проводилась при стендових та приймальних (шахтних) випробуваннях досвідченої партії роликів (30 штук) стрічкових конвеєрів, оснащених підшипниками такого типу і такої ж кількості серійно виготовлених роликів Краснолученського машзаводу з підшипниками кочення. Результати приймальних випробувань наведені в табл. 3.

Таблиця 3 – Результати приймальних випробувань досвідченої партії роликів

| Виконання роликів |

Сила опору обертання роликів,приведена до обічайки, Н

|

| до початку випробувань |

в кінці випробувань |

| Випробувальні ролики із циліндричною формою корпусу підшипника |

20,5+0,82 |

9,05+1,3 |

| Випробувальні ролики із бочкоподібною формою корпусу підшипника |

9,32+0,56 |

6,45+1,0 |

| Контрольна партія роликів із підшипниками кочення |

14,1+2,8 |

6,92+1,0 |

На момент роботи приймальної комісії ролики пропрацювали 921 г., конвеєром було перевезено 476 тис тон породи. Надмірного нагрівання та відмов роликів не виявлено.

Як видно з табл. 3, досвідчені ролики із бочкоподібною формою корпусу підшипника мали опір обертанню ролика на 7% менше, ніж ролики з підшипниками кочення.

Якщо використати результати випробувань роликів із метало фторопластовими підшипниками ковзання, то ми маємо право стверджувати, що аналогічні результати можливо прогнозувати і при застосуванні цих підшипників у дисковій бороні, так як опір обертанню роликів із бочкоподібною формою корпусу підшипника порівняно з опором обертанню роликів із підшипниками кочення і не очікується збільшення енергозатрат.

Дослідниками встановлено також, що прогнозований ресурс підшипникового вузла до першого капітального ремонту складає 9000 годин проти 1500 годин при застосуванні підшипників кочення. При багаторазовій заміні метало фторопластової втулки ресурс підшипникового вузла в цілому може збільшитися в декілька разів.

Таблиця 4 – Технічні характеристики підшипника ковзання з бочкоподібною формою корпусу при роботі без мастила

| Параметр |

Значення |

| Величина коефіцієнтів тертя |

0,049 |

| Питоме навантаження, МПа |

до 350 |

| Діапазон температур, °С |

от -250 до +300 |

| Сила опору обертанню, Н |

6,45+1,0 |

| Ресурс до першого капітального ремонту, г |

9000 |

Література

- Булат А. Ф. О

фундаментальних проблемах розробки вугільних рудовищ України. Вугілля

України, 1999 №5, с. 4-11

- Митько И.М.,Скляров H.A.,

Чебаненко К.И., Ададуров В.В. Ролики подземных ленточных конвейеров с

металлофторопластовымй втулками вместо подшипников качения. – Донецк.:

Сборник трудов горно-электромеханического факультета. ДонГТУ, 1996, с.

113 - 119.

- Будишевский В.А., Скляров

H.A. Улучшение работоспособности роликов ленточных конвейеров нового

технического уровня. – Днепропетровск.: Сборник научных трудов

национальной горной академии Украины № 13, том 2, 2003, с. 231–235..

- Кравченко В.М., Сидоров

В.А., Седуш В.Я. Технічне діагностування механічного обладнання.

Підручник для ВНЗ. – Донецьк, изд-во «Юго-Восток», 2007. –

447 с.

- Сидоров

В.А.Последовательность анализа отказов при определении причин снижения

ресурса подшипников ходових колес разливных кранов.–Днепр-ск,

Научно-технический та производственный журнал, 2009, с. 63 - 70.

- Лаповенко А. Н. Ленточные

конвейеры на угольных карьерах. – М.: Углетехиздпт, 1953.-228

с.

Важливе зауваження

Під час написання цього реферату магістерська робота ще не закінчена. Остаточне завершення: листопад 2011 року.

|