СОДЕРЖАНИЕ

Введение

1.Состояние вопроса

2.Цель и задачи работы

3.Текущие результаты

Литература

Введение

Важным вопросом для

сельскохозяйственного производства является обработка и подготовка

земли для дальнейшего ее использования. Чем лучше будет подготовленная

земля, тем более благоприятные условия сложатся для выращивания и

получения будущего урожая.

Подшипниковые узлы являются оными из

основных элементов машин и механизмов. На долю подшипниковых узлов

приходится до 30 % стоимости машины в целом [1].

Следует отметить, что

все узлы сельскохозяйственной машины, в том числе и подшипниковые узлы,

при выполнении машиной своего функционального назначения,

эксплуатируются в очень сложных условиях, характеризующихся

значительным уровнем запыленности, высокой температурой окружающей

среды в летнее время, большими динамическими нагрузками. Пыль, проникая

через уплотнение в подшипниковый узел, смешивается со смазкой, сгущает

ее и превращается в твердый конгломерат, что заклинивает тела качения

подшипника.

Все эти факторы негативно сказываются на долговечности подшипниковых

узлов, которые не вырабатывают свой нормативный срок и досрочно

заменяются новыми при аварийном выходе их из строя. Так срок службы

дисковой бороны к плановому ремонту через потерю работоспособности

подшипникового узла снижается с 500-700 моточасов до 150-200 моточасов.

Аналогичные условия наблюдались исследователями и на угольных карьерах.

Установлено, что подшипник качения роликов ленточных конвейеров в

запыленной среде заштыбовывается уже после 30 часов работы. При этом

коэффициент сопротивления вращению ролика увеличивается с 0,07 до 0,

41. По этой причине срок службы конвейерных роликов уменьшается с

12…18 месяцев до 5…7 месяцев [6].

1.Состояние вопроса

Вопросом

повышения надежности (безотказности, долговечности, ремонтопригодности)

подшипниковых узлов занималось несколько научно-исследовательских и

учебных институтов и университетов как МВТУ им. Баумана, где на кафедре

ПТМ показали, что больше всего рациональной из возможных путей

повышения долговечности подшипников является замена однорядных

радиальных шарикоподшипников на идентичные по размерам двухрядные

сферические шарикоподшипники. Эффективность такой замены предопределена

увеличением в 3..8 раз ресурса подшипников, которые используются в

условиях перекоса колец при практически той же стоимости, что и

однорядные подшипники. Кроме того, в таких подшипниках коэффициент

сопротивления вращению в 1,5..3,0 ниже, чем в однорядных.

Вопросом улучшения конструкции и надежности подшипниковых узлов занимаются и

такие научно-исследовательские институты как ИГС им. Л. А.

Скочинського; учебные университеты как Донецкие национальные

технические, Днепропетровская горная академия и другие. Свидетельством

этому является статья Будишевського В.О., Склярова Н. А. Об улучшении

работоспособности подшипников [3], учебник "Техническое

диагностирование механического оборудования" (авторы В. М. Кравченко,

В.А. Сидоров, В. Я. Седуш), где широко представлены виды и причины

повреждения подшипников. Эта же тема освещена в журнале

"Подъемно-транспортная техника" (В.А.Сидоров) [5].

Так ПО

"Донецкуглеремонт" (И.М. Митько, Н.А. Скляров) и Донецким

государственным техническим университетом (К.И. Чебаненко, В.В.

Ададуров) предложено использовать в роликах шахтных ленточных

конвейерах металлофторопластовые подшипники скольжения вместо

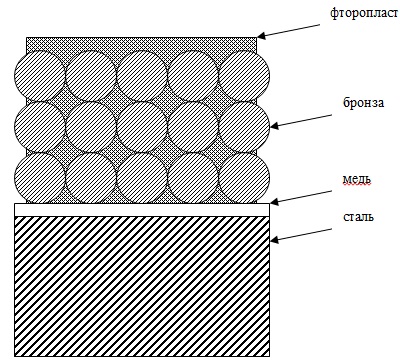

шарикоподшипников [2]. На рис. 1 приведенная схема

металлофторопластового материала.

Рисунок 1 –

Металлофторопластовый материал

Фторопластовое покрытие

выгодно отличается от других полимерных покрытий по значению

коэффициентов трений, представленных в таблице 1.

Таблица 1 – Коэффициенты

трения полимерных материалов по стали

| МАТЕРИАЛ |

Величина коэффициентов

трения |

| Сухое трение |

Смазка водой |

Смазка маслом |

| Органическое стекло |

0,57 |

- |

- |

| Текстолит |

0,51 |

0,31 |

0,21-0,18 |

| Капрон |

0,46 |

0,30 |

0,22-0,08 |

| Нейлон |

0,43 |

0,21 |

0,18 |

| Полиетилен низкого давления |

0,197 |

0,197 |

0,115 |

| Фторопласт |

0,049 |

- |

0,027 |

Металлофторопластовые

подшипники скольжения являються подшипниками граничного (сухого)

трения, работающие без смазки. Они широко используются в винтах

вертолетов, автомобилях типа КАМАЗ, ткацьких станках и др.

У металлофторопластового материала все рабочие характеристики близки к

наилучшим, что делает этот материал наиболее универсальным по своїм

свойствам. Наиболее ценные из этих свойств состоят в том, что эти

подшипники могут работать в воздушной, водной, кислотной и других

средах. При работе без смазки металлофторопластовый материал допускает

очень большие удельные нагрузки (до 350 МПа), сохраняет

работоспособность в широком диапазоне температур (от -250 до

+300°С), имеет теплопроводность и коэффициент термического

расширения такие же, как у стали. На рабочей поверхности

металлофторопластового материала не возникает статического

электричества и фреттинг-коррозии, что позволяет использовать их во

взывоопасных средах.

2.Цель и задачи работы

Целью данной работы является разработка конструкции подшипникового узла

дисковой бороны повышенной долговечности. На основании вышеизложенного

очевидно, что для реализации поставленной цели целесообразно

использовать металлофторопластовые подшипники скольжения, путем замены

подшипников качения и оценки возможности их применения в дисковой

бороне.

Для реализации поставленной цели за основу была взята и

проанализирована дисковая борона Discover XL 60 (рис. 2) известной

мировой фирмы по изготовлению сельскохозяйственной и

землеобрабатывающей техники KUHN.

Рисунок 2 –

Дисковая борона KUHN Discover XL 60 в работе

(Кол-во кадров: 22,

кол-во циклов: бесконечное, задержка: 25 мс, размер файла: 559 КБ)

Технические характеристики

дисковой бороны Discover XL 60 приведены в табл. 2.

Таблица 2 –

Технические характеристики дисковой бороны Discover XL 60

| Ширина захвата, м |

7,00 |

| Количество дисков, шт |

60 |

| Диаметр дисков, мм |

660 |

| Толщина дисков, мм |

8 |

| Сборка |

Гидравлическая |

| Транспортная ширина, м |

<3 |

| Количество подшипникових опор, шт |

16 |

| Шини |

560/60-2,5 |

Масса без катка, кг

Масса с катком, кг |

7090

8540 |

| Максимальная мощность, ВОМ (кВТ/л.с.) |

210/285 |

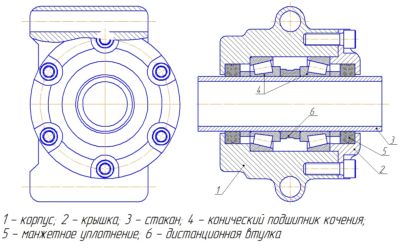

Одним из самих ответственных

для работы дисковой бороны элементом является опорный подшипниковый

узел (рис. 3), который должен воспринимать огромные нагрузки при

обработке сухой неподготовленной почвы. Он должен быть надежно защищен

от попадания к подшипникам пыли и абразивных частиц, иметь возможность

воспринимать большие динамические перегрузки при попадании диска на

каменистую землю или землю с включенным строением растений.

Конструкция и геометрические

размеры подшипникового узла дисковой бороны Discover XL 60 приведены на

рис. 4)

Рисунок 3 – Эскиз подшипникового узла

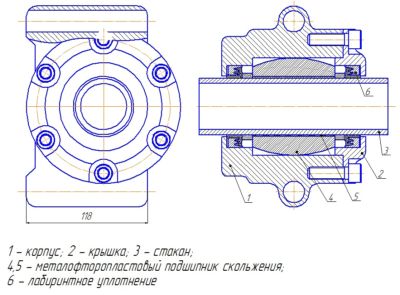

Рисунок 4 – Эскиз подшипникового узла с металлофторопластовым

подшипником

3.Текущие результаты

Предлагаемый подшипниковый

узел дисковой бороны представлен на рис. 5. В корпусе подшипникового

узла 1 на сквозной оси 2 смонтирован металлофторопластовый подшипник 3.

С двух сторон подшипник защищен от попадання пыли лабиринтовыми

уплотнениями 4, установленными с одной стороны в корпусе подшипникового

узла 1 и, с другой стороны, в крышке 5, которая крепится к корпусу

подшипника шестью болтами 6. Металлофторопластовый подшипник в свою

очередь состоит из металлического корпуса и запрессованной в него

металлофторопластовой втулки (см. рис. 1). Корпус подшипника выполнен

бочкообразной формы для возможности самоустанавливания при перекосах.

Проверка работоспособности металлофторопластовых подшипников

проводилась при стендових и приемочных (шахтных) испытаниях опытной

партии роликов (30 штук) ленточных конвейеров, оснащенных подшипниками

такого типа и такого же количества серийно изготавливаемых роликов

Краснолученского машзавода с подшипниками качения. Результаты

приемочных испытаний приведены в табл. 3.

Таблица 3 – Результаты

приемочных испытаний

| Исполнение роликов |

Сила сопротивления вращению

роликов, приведення к обечайке, Н |

| до начала испытаний |

в конце испытаний |

| Опытный ролики с

цилиндрической формой корпуса подшипника |

20,5+0,82 |

9,05+1,3 |

| Опытный ролики с

бочкообразной формой корпуса подшипника |

9,32+0,56 |

6,45+1,0 |

| Конторольная партия роликой

с подшипниками качения |

14,1+2,8 |

6,92+1,0 |

На момент работы приемной

комиссии ролики проработали 921 ч., конвейером было перевезено 476 тыс.

т. породы. Чрезмерного нагрева и отказов роликов не выявлено.

Как видно из табл. 3, опытные ролики с бочкообразной формой корпуса

подшипника имели сопротивление вращению ролика на 7% меньше чем у

роликов с подшипниками качения.

Если воспользоваться результатами испытаний роликов с

металлофторопластовыми подшипниками скольжения, то мы правомочны

утверждать, что

аналогичные результаты можно прогнозировать и при

применении этих подшипников в дисковой бороне, так как сопротивление

вращению роликов с бочкообразной формой корпуса подшипника соизмеримо с

сопротивлением вращению роликов с подшипниками качения и не ожидается

увеличение энергозатрат.

Исследователями установлено так же, что прогнозируемый ресурс

подшипникового узла до первого капитального ремонта составляет 9000

часов против 1500 часов при применении подшипников каченя. При

многократной замене металлофторопластовой втулки ресурс подшипникового

узла в целом может увеличится в несколько раз.

Таблица 4 – Технические характеристики подшипника скольжения с бочькообразной формой корпуса при работе без смазки

| Параметр |

Значение |

| Величина коэффициентов

трения |

0,049 |

| Удельная загрузка, МПа |

до 350 |

| Диапазон температур, °С |

от -250 до +300 |

| Сила сопротивления

вращению, Н |

6,45+1,0 |

| Ресурс до первого

капитального ремонта, ч |

9000 |

Литература

- Булат А. Ф. О

фундаментальних проблемах розробки вугільних рудовищ України. Вугілля

України, 1999 №5, с. 4-11

- Митько И.М.,Скляров H.A.,

Чебаненко К.И., Ададуров В.В. Ролики подземных ленточных конвейеров с

металлофторопластовымй втулками вместо подшипников качения. – Донецк.:

Сборник трудов горно-электромеханического факультета. ДонГТУ, 1996, с.

113 - 119.

- Будишевский В.А., Скляров

H.A. Улучшение работоспособности роликов ленточных конвейеров нового

технического уровня. – Днепропетровск.: Сборник научных трудов

национальной горной академии Украины № 13, том 2, 2003, с. 231–235..

- Кравченко В.М., Сидоров

В.А., Седуш В.Я. Технічне діагностування механічного обладнання.

Підручник для ВНЗ. – Донецьк, изд-во «Юго-Восток», 2007. –

447 с.

- Сидоров

В.А.Последовательность анализа отказов при определении причин снижения

ресурса подшипников ходових колес разливных кранов.–Днепр-ск,

Научно-технический та производственный журнал, 2009, с. 63 - 70.

- Лаповенко А. Н. Ленточные

конвейеры на угольных карьерах. – М.: Углетехиздпт, 1953.-228

с.

Важное замечание

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: ноябрь 2011 года.

|