Стислий огляд існуючих гальмових пристроїв

Огляд досліджень і розробок за цією темою

Основним засобом захисту та управління шахтними підйомними машинами є гальмові пристрої, досконалість конструкції яких в значній мірі визначає надійність і безпеку роботи всієї підйомної установки. Аналіз аварій підйомних машин на шахтах показує, що більшість їх відбувається саме через несправність або недосконалість гальмових пристроїв, не виявлених і не усунутих своєчасно[9].

На сучасних гірських підприємствах весь обсяг здобутих корисних копалин видається, як правило, одним стволом. Зараз експлуатуються потужні підйомні комплекси, здатні піднімати вантаж у 50 тонн зі швидкістю 16 м/с.

Існуючі гальмівні системи в ряді випадків виявилися не в змозі забезпечити інтервал величин уповільнень запобіжного гальмування в межах, нормованих Правилами безпеки[8].

Одним з найбільш ефективних шляхів вирішення виниклої проблеми є застосування багатомодульних аксіальних дискових гальмових пристроїв, замість традиційних з радіальним притисненням гальмових колодок до обода[4].

Метою магістерської роботи є дослідження динаміки перехідних процесів, які виникають у підйомній установці при запобіжному гальмуванні дисковими гальмовими пристроями.

Завдання досліджень наступні:

— довести, що потужні багатоканатні підйомні установки повинні бути обладнані багатомодульними аксіальними дисковими гальмовоми пристроями;

— розробити математичну модель динамічного стану підйомної установки.

Існують два типи гальмових пристроїв.

1. З радиальним прикладенням гальмового зусилля.

2. З аксиальним прикладенням гальмового зусилля.

Найбільш поширеним у наш час є перші гальмові пристрої, з радиальним додатком гальмового зусилля. Вони поділяються на:

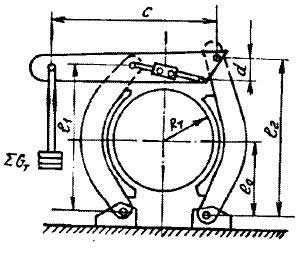

— гальмові пристрої з кутовим переміщенням колодок (малюнок 3);

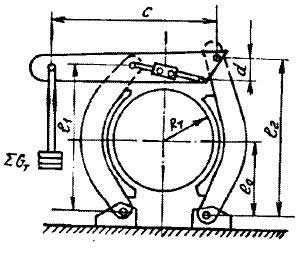

— гальмові пристрої з поступальним переміщенням колодок (малюнок 4);

— комбіновані[3].

Малюнок 3 — Кінематична схема гальма підйомних машин з кутовим переміщенням колодок

Малюнок 4 — Кінематична схема гальма підйомних машин з поступальним переміщенням колодок

Для потужних підйомних машин, у тому числі і багатоканатних, застосовують третій тип гальмових пристроїв. У конструкторському плані всі гальмові пристрої складаються з виконавчого органу, гальмового приводу і апарату управління.

Виконавчий орган гальма складається з гальмових балок, гальмових колодок з фрикційними накладками, гальмового обода і важільно-шарнірного механізму. За принципом гальмування виконавчі органи гальма поділяються на два основних типи:

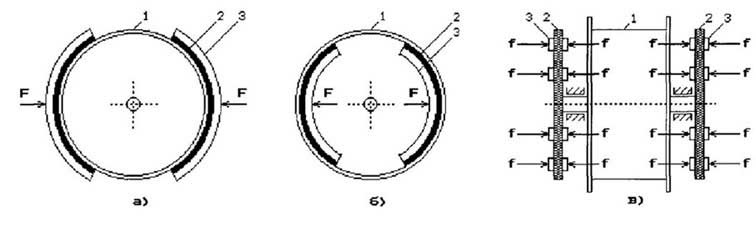

— радіального типу (малюнок 1 а, 1 б), в якому дві діаметрально розташовані жорсткі гальмівні колодки 3, оснащені фрикційними накладками 2, притискаються з обох сторін до циліндричного гальмового ободу барабана 1 з зусиллям F, спрямованого за радіусом барабана;

— аксіального типу (малюнок 1 в), в якому дві гальмові колодки 3, які складають один так званий гальмовий модуль, притискаються з двох сторін до співвісного з барабаном 1 гальмового диска 2 (на одному диску може розмішати до восьми і більше модулів) із зусиллям F, спрямованим уздовж осі барабана.

Малюнок 1 — Схематичне зображення виконавчого органу гальма радіального (а, б) і аксіального (в) тіпа

Гальмові приводи підйомних машин в залежності від джерела гальмового зусилля поділяють на вантажні, вантажо-гідравлічні, пружинно-гідравлічні, пружинно-пневматичні (безвантажні і вантажні), вантажо-пневматичні і гальмові пристрої з пружинно-гідравлічними дисковими гальмами. При будь-якому типі гальмового приводу гальмове зусилля забезпечується силами попередньо стиснутих пружин або вагою гальмових вантажів — це основне правило гальмових систем: підйомна машина повинна бути загальмована незалежними від оператора сил.

Апарати управління гальмовими пристроями підйомних машин служать для забезпечення необхідних режимів робочого і запобіжного гальмування. До них відносяться електропневматичні і електрогідравлічні регулятори тиску, різного виду крани управління, повітророзподільні, запірно-розвантажувальні, редукційні, запобіжні, зворотні клапани, клапани уповільненого гальмування, електромагнітні клапани, регульовані вихлопні пристрої, електропневматичні вентилі та інші.

Протягом десятиліть конструкції цих апаратів удосконалювалися і модифікувалися разом з технічним прогресом, загальна їх кількість по різновидах і призначенням дуже велике, опис їх конструкції та принципу дії докладно описані в [5, 6, 7] та інші.

З усього різноманіття апаратів управління гальмовими пристроями можна виділити триходовий кран і регулятор тиску.

Найважливішими параметрів гальмівного пристрою є час холостого ходу і час спрацьовування гальма. Тривалість холостого ходу запобіжного гальма діючих підйомних машин відповідно до вимог ПБ [8] не повинна перевищувати:

0,5 с — при вантажно-пневматичному і пружинно-пневматичному вантажному приводах;

0,6 с — при вантажно-гідравлічному приводі;

0,3 с — при пружинно-пневматичному і пружинно-гідравлічному приводах, а також для всіх новостворюваних конструкцій гальмівних пристроїв.

А час спрацьовування гальма по ПБ обмежується «зверху» величиною 0,8 с. Стосовно до гальмовних пристроїв радіального типу, ці два параметри не завжди досягаються у відповідності до ПБ, це є головним недоліком таких пристроїв. Тому доцільно застосування гальмових пристроїв аксіального типу, так як у них час холостого ходу гальма не перевищує 0,2 с., А час спрацьовування гальма не більше 0,25 с.

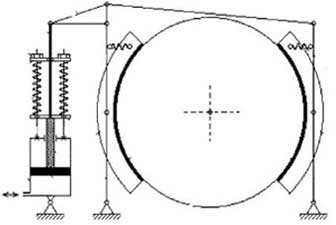

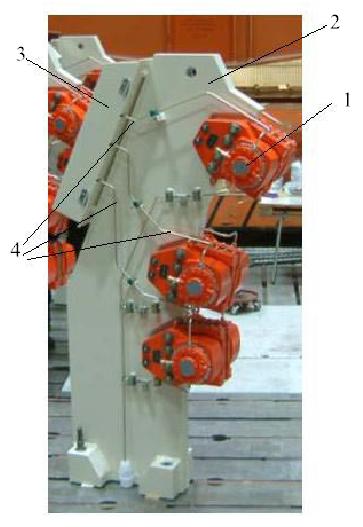

Пропоную використовувати сучасні гальмівні пристрої аксіального типу (дискові гальма), загальний вигляд яких поданий на малюнку 2.

Гальмові диски жорстко пов'язані з барабаном 1, найчастіше за все, їх функції виконують безпосередньо реборди самого барабана. Гальмові модулі встановлюються на спеціальних супортах («постаментах») (малюнок 2), жорстко пов'язаних з фундаментом машини. Робочим «тілом» для модулів, як правило, є стиснене повітря або рідина (технічне масло під тиском).

З метою підвищення безпеки та надійності експлуатації гальмові пристрої будь-якого типу повинні розташовуватися по обидві сторони від лобовин барабана і мати незалежні приводи гальма (в багатомодульних дискових гальмах незалежними є кожен модуль окремо, що є їх найбільшою перевагою).

Малюнок 2 — Дискове гальмо: 1 — гальмовий елемент; 2 — постамент, 3 — гідророзподільник; 4 — трубопроводи.

Розробкою конструкції та визначенням раціональних параметрів дискових гальмових пристроїв займалися Білобров В.І., Степанов А.Г., Траубе Є.С.

Визначимо динамічні процеси при роботі підйомної установки в експлуатаційних та аварійних режимах.

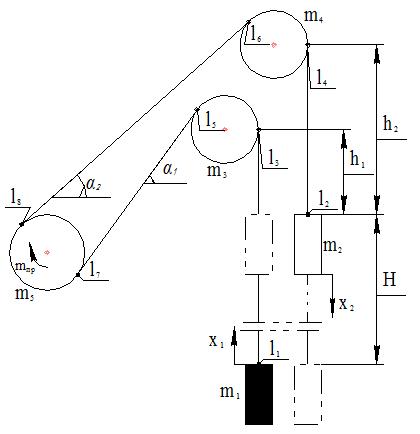

Для цього займемося висновком диференціальних рівнянь динамічних станів представленої на малюнку 6 механічної системи п'яти дискретних тіл (дві посудини, два копрових шківа і машина з наведеними масами редуктора і ротора двигуна), пов'язаних між собою пружними інерційних (з розподіленими масами) зв'язками канатами, засновані на дослідженнях проф. В. І. Дворнікова і його учнів[1,2].

Для побудови надалі математичної моделі динамічного стану підйомної установки приймемо такі основні спрощують робочі гіпотези і концепції на яких вона грунтується.

1. Всі головні канати машини вважаються некрутящіміся. Беруться до уваги лише їх поздовжні переміщення вздовж власних поздовжніх осей, в тому числі для похилих струн канатів. Канат розглядається як одновимірний об'єкт з розподіленою масою, поздовжньої жорсткістю та дисипативної характеристикою.

2. Маси гілок врівноважиних канатів наведені до відповідних масам підйомних судин, які роблять одномірне рух у напрямку осей приєднаних до них головних канатів. Для систем підйому з машинами барабанного типу, які в більшості випадків експлуатуються без врівноважинних канатів, це не є спрощує припущенням, а являє собою констатацію відомого факту.

3. Барабан машини (або два барабани), ротор двигуна, що обертаються шестерні і колеса редуктора (при його наявності) розглядаються як єдина безструктурна обертальна маса, яка зветься масою підйомної машини.

4. Копровий шків кожної гілки також вважається як єдина безструктурна обертальна маса, взаємодіюча без прослизання з похилою струною і схилом відповідної гілки канату.

5. Передбачається, що моменти сил тертя в підшипникових вузлах шківів і барабана машини, а також сили тертя в напрямних пристроях судин відсутні. Облік ж неминуче мають місце «шкідливих» опорів здійснюється в рамках концепції Релея за гіпотезою внутрішнього тертя.

Принципова схематизація розглянутої фізичної моделі зображена на малюнку 6, на якому підйомні судини показані, що знаходяться в одному з вихідних їх положень, коли навантажений посудину (зачернений прямокутник) тільки починає підніматися вгору, а порожній (світлий прямокутник) — опускатися вниз. Пунктирними лініями зображені судини в кінцевому стані операції підйому лівого судини.

На цьому малюнку прийняті наступні умовні позначення і термінологія: Мпр — момент приводу, наведений до головного валу машини; m1, m2 — маси піднімається навантаженого (першого) і опускається порожнього (другого) судин; m3, m4 — маси відповідних копрових шківів; m5 — маса машини з урахуванням маси редуктора і ротора електродвигуна; α — кути нахилу до горизонту струн канатів; l1, l2, ... l8 — так звані лонгальні відмітки або лонгальні координати, відлічувані від початкового положення в стовбурі піднімається (лівого) посудини.

При цьому l1 і l2 означають координати приєднання головних канатів відповідно до першого і другого судині, l3 і l4 означають точку набігання головного каната на перший шків і точку збігання з другого шківа, l5 і l4 означають точку збігання каната з першого шківа і точку набігання на другий шків, l7 і l8 означають точку набігання каната на барабан машини і точку збігання з барабана.

Очевидно, що в нерухомій системі відліку лонгальні координати l1, l2 є змінними в часі, а l3, l4, l5, l6, l7, l8 — постійними чинності конструктивної компонування елементів підйомного комплексу.

Малюнок 6 — Схематизація установки та системи координат

Малюнок 7 — Схематизація установки

(анімамація, обсяг — 65,1 Кб, складається з 23 кадрів, 7 повторень, зроблена в mp_gif_animator)

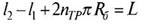

У зв'язку з введенням системи лонгальних відміток, лонгальна ейлерова координата s, що відзначає положення довільної точки головного каната, буде змінюватися від s = l1 вгору по першому схилу до s = l3, далі від s = l5 вниз і вліво по першій струні до s = l7, далі від s = l8 вгору і вправо по другій струні до s = l6, нарешті, від s = l4 вниз по другому схилу до s = l2. Отже, s ∈ [l1, l2], і тоді

(1)

(1)є повна довжина в навішуванні двох головних канатів (Nтр - кількість витків тертя у реборд барабана, Rб - радіус барабана), що залишається, природно, постійною при будь-якому положенні судин у стовбурі. У силу малості діаметрів шківів і барабана в порівнянні з довжинами схилів і струн головних канатів припустимо приймати l3 = l5, l4 = l6, l7 = l8.

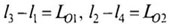

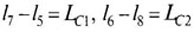

А так як різниці

(2)

(2)є довжинами першого і другого відважувань гілок головних канатів, що змінюються в часі, а різниці

(3)

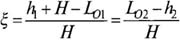

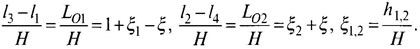

(3)представляють собою незмінні в часі довжини першої та другої струн, то має місце оцінка L = LO1+ LO2+ LC1+ LC2. Різниці l3 - l1 и l2 - l4, що представляють собою відповідно до (2) довжини схилів гілок канатів, алгебраїчно пов'язані між собою, тому що в силу малюнка 6 (l3 - l1 ) + (l2 - l4 ) = LO1 + LO2 = h1 + h2 + H, где h1 — найменша довжина першого схилу каната при положенні першого судини в розвантаженні, h2 — найменша довжина другого схилу каната при становищі другого судини в розвантаженні, Н — висота підйому.Таким чином, довжини схилів LO1 и LO2 однозначно визначають так зване квазідінаміческое положення судин у стовбурі (справжнє динамічне положення судин визначається їх координатами x1 і x2, про що мова піде нижче). У зв'язку з цим представляється можливим ці довжини висловити за допомогою безрозмірною координати ξ:

(4)

(4)Звідси видно, що у вихідному положенні судин, коли LO1 = h1+H i LO2 = h2 (піднімається посудину знаходиться внизу) координата ξ = 0, а в кінцевому положенні, коли LO1 = h1 і LO2 = h2+ H (піднімається посудину знаходиться вгорі) координата ξ = 1. Таким чином, область визначення безрозмірної координати ξ є закритий інтервал [0,1], і в зв'язку з цим за допомогою (4) і (2) запишемо

(5)

(5)Координати першого судини x1 будемо відраховувати від його початкового стану в нижній частині стовбура (у завантаженні) і відповідно координату другий судини х2 — від його початкового положення у верхній частині стовбура (у розвантаженні), як це зображено на малюнку 6. Цими координатами визначається поточний динамічне положення судин у стовбурі.

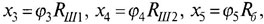

Кутові переміщення обертових елементів (машини та шківів) наведемо до лінійних допомогою співвідношень:

(6)

(6)де φ3, 4, φ5 — кути повороту шківів і барабана, відлічувані від деякого їх початкового положення, що в сукупності з лінійними переміщеннями х1 і х2 двох судин утворюють систему узагальнених координат дискретних тіл в розглянутій механічної системі, скоючої одномірне рух у відповідності з робочою гіпотезою 1.

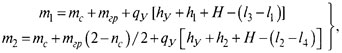

Маси судин m1 і m2 відповідно до прийнятої робочою гіпотезою 2 і з підстановкою співвідношень (5) визначимо за формулами:

(7)

(7)де mс — маса порожньої посудини, mгр — маса корисного вантажу (передбачається, що перший посудину — завантажений), nс — кількість судин в даній установці (nс = 1 для односкіпових або одноклетьевих, і nс = 2 для двухскіпових або двухклетевих підйомів), qу і Hу — відповідно лінійна маса і найменша довжина схилу врівноважує каната. При відсутності в системі врівноважує каната досить покласти в (7) qу = 0.

Маси шківів (m3, m4) і машини (m5) за допомогою відповідних їм моментів інерції та мас приєднаних відрізків канатів, що огинають шківи і барабан, визначимо за формулами

(8)

(8)де Qг — сумарна лінійна маса головних канатів, Rш1 і Rш2 — відповідно радіуси першого і другого шківів.

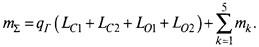

Сумарну масу підйомної установки, що включає дискретні маси mk (k = 1,2 ,..., 5), які обчислюють за формулами (7) і (8), і що включає загальну розподілену масу схилів і струн канатів, назвемо приведеної до окружності навивки канатів масою рухомих елементів підйомної установки або просто сумарною масою, яку за допомогою співвідношень (1) і (2) визначимо за формулою:

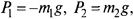

Рух тіл, що складають схему на малюнку 6, підпорядковане дії на них зовнішніх сил різної природи. Перш за все, на підйомні посудини, що рухаються у вертикальному стовбурі, зрозуміло, діють сили їх тяжкості, і відповідно до робочою гіпотезою 5 і визначень (7) можна записати:

(9)

(9)де g — прискорення вільного падіння, причому ці сили згідно з визначеннями (7) є змінними величинами, якщо qу ≠ 0, і не залежать від положення судин у стовбурі, якщо qу = 0.

У силу тієї ж гіпотези 5, зовнішні сили, що діють на копрові шківи, теж рівні нулю. Таким чином, на додаток до (9) запишемо

(10)

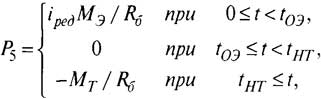

(10)На барабан машини в звичайних робочих режимах руху діє рушійний момент Мпр = iред*Ме електроприводу, де iред - передавальне відношення редуктора, а в режимах робочого і запобіжного гальмування він піддається дії гальмівного моменту Мт, причому ці два моменти не тільки не можуть діяти одночасно, але і між моментом відключення електроприводу toе і моментом початку гальмування tнт є інтервал часу, званим часом холостого ходу протягом якого барабан виявляється фактично вільним від зовнішніх сил. Тому символічно приймемо

(11)

(11)і при цьому передбачається, як насправді має місце на практиці, що до моменту часу toе система в цілому перебуває в стані квазістатичної рівноваги.

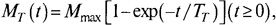

Гальмівний момент Мт вважається змінним у часі і підпорядковується відомому співвідношенню:

де Mmax = Fрас*Dб/2; Tт — постійна часу гальма.

Що ж стосується електрорухомого моменту Ме в (11), то його необхідно розглядати як якийсь функціонал, який визначається за формулою Клосса. Прийнята тут символіка повною мірою може ставитися і до систем багатоканатною підйому з розташуванням машини в баштовому копрі, динамічний стан яких можна формально описати, якщо покласти m3 = m4 = 0 (при відсутності відхиляють шківів) або прийняти одне з рівностей m3 = 0 або m4 = 0 в залежності від того, з якого боку розташовані відхиляють шківи[3].

У даній роботі було на основі проведених досліджень динаміки перехідних процесів, які виникають у підйомної установки при запобіжному гальмуванні дисковими гальмовими пристроями було доведено, що потужні підйомні установки повинні бути обладнані багатомодульні дисковими тормозними пристроями. Також були виведені диференціальні рівняння динамічного стану підйомної установки, для використання їх надалі при розробці математичної моделі динамічного стану підйомної установки.

1. Дворников В.И., Къерцелин P.E. Теоретические основы динамики шахтного подъемного комплекса. — София, МОНТ, 1992. — 363 с.

2. Дворников В.И., Теория и моделирование динамического состояния шахтного подъемного комплекса. Дис... докт. техн. наук. — Донецк, 1989. — 385 с.

3. Шахтный подъем: научно-производственное издание\Бежок В.Р., Дворников В.И., Манец И.Г., Пристром В.А,; общ. Ред. Б.А. Грядущий, В.А. Корсун. — Донецк: ООО «Юго-Восток, Лтд», 2007.-624 ил., 233 библтогр.

4. Трибухин Валерий Анатольевич. Обоснование параметров систем торможения многоканатных подъемных машин с многомодульным дисковым тормозом : Дис... канд. техн. наук: 05.05.06 / НИИ горной механики им. М.М.Федорова (НИИГМ им. М.М.Федорова). — Донецк, 2003. — 165л. : рис. — Библиогр.: л. 152-160.

5. Руководство по ревизии, наладке и испытанию шахтных подъемных установок. Изд. 2-е, переработанное и дополненное / Бежок В.Р., Чайка Б.Н., Кузьменко Н.Ф. и др. — М.: Недра, 1982.- 391 с.

6. Неисправности шахтных подъемных установок. Изд. 2-е переработанное и дополненное / Бежок В.Р., Грузутин Р.Я., Калинин В.Г. и др.— М.: Недра, 1991. — 368 с.

7. Димашко А.Д., Гершиков И.Я., Кревневич А.А. Шахтные электрические лебедки и подъемные машины: Справочник. — М.: Недра, 1974. — 363 с.

8. НПАОП 10.0 — 1.01 — 05. Правила безопасности в угольных шахтах. — К.: Відлуння, 2005.- 398 с.

9. Найденко И.С. Ревизия, наладка и испытание тормозных устройств шахтных подъемных машин. — ГОСГОРТЕХИЗДАТ, 1960. — 295 с.

10. ВЫБОР И ОБОСНОВАНИЕ ПАРАМЕТРОВ ДИСКОВОГО ТОРМОЗНОГО УСТРОЙСТВА ШАХТНОЙ ПОДЪЕМНОЙ МАШИНЫ Н.А. Скляров, канд. техн. наук, проф., ДонНТУ [электронный ресурс]. - Режим доступа: http://www.nbuv.gov.ua/.../St18_19.pdf