Наукова новизна отриманих результатів

Практичне значення отриманих результатів

Дослідження методів обробки плоских поверхонь

Експлуатаційні властивості деталей машин та стан їх поверхневого шару

Тепло різання при високошвидкісному фрезеруванні твердих матеріалів

Загальновизнано, що головним засобом інтенсифікації виробництва є науково-технічний прогрес, що має бути забезпечено випереджаючий розвиток машинобудівного комплексу, корінним чином покращено якість машин, що випускаються. Підвищення якості машин — найважливіше завдання вчених і машинобудівників. Безумовно, якість машини закладається конструктором при проектуванні вибором раціональних схем і прогресивних робочих процесів, використанням сучасних досягнень в методах розрахунку динаміки і міцності машин, без яких неможливо уникнути вкладення в конструкцію зайвого матеріалу, вибором матеріалів з обов'язковим орієнтуванням на майбутню технологію виробництва, застосуванням уніфікованих вузлів , деталей, приладів, вже добре зарекомендували себе в експлуатації, і багатьма іншими факторами. Цілком справедливо стверджувати, що якість машини закладено в поверхневому шарі деталі. Методами литва, кування, штампування, прокатки, зварювання, термічної обробки, механічної обробки різанням, включаючи шліфування та полірування, — основними технологічними методами машинобудівних виробництв створюються машини, які при раціональних конструктивних формах і правильному виборі матеріалів можуть бути легкими, жорсткими і міцними. Однак довговічність роботи машини буде залежати від того, як швидко чи повільно будуть зношуватися різні поверхні, що труться, як швидко чи повільно будуть виникати і розвиватися тріщини, особливо при знакозмінних навантаженнях, тобто довговічність буде залежати від якості поверхневого шару деталі. Об'єктом дослідження в даній роботі є корпусні деталі, зокрема будуть розглянута деталь «штамп», до поверхонь якої пред'являються високі вимоги. Крім того, в роботі буде розглянута обробка фрезеруванням і шліфуванням. Сутність роботи полягає в комплексному підході до обгрунтування та технологічному забезпеченню фрезеруванням і поверхнево-пластичним деформуванням системи параметрів поверхневого шару з урахуванням експлуатаційних властивостей, а також у розробці практичних рекомендацій щодо їх реалізації у виробничих умовах. Саме завдяки такому підходу може вирішуватися завдання підвищення якості деталей машин. Розробка рекомендацій з вибору режимів обробки, створення програмного забезпечення методики розрахунку параметрів оптимальних умов обробки методом нелінійного програмування, необхідних для розв'язання найважливіших завдань забезпечення якості обробки корпусних деталей і визначає актуальність магістерської роботи.

Мета роботи — підвищити продуктивність і якість обробки деталей машин за рахунок вибору раціональних умов використання сучасних інструментальних матеріалів.

Задачі роботи наступні:

1. Встановлення взаємозв'язку експлуатаційних властивостей корпусних деталей з параметрами стану їх поверхневого шару.

2. Теоретичне дослідження закономірностей формування параметрів стану поверхневого шару при обробці фрезеруванням і шліфуванням:

- дослідження шорсткості поверхневого шару;

- дослідження ступеня зміцнення поверхневого шару;

- дослідження залишкових напружень в поверхневому шарі;

- дослідження параметрів стану поверхневого шару з урахуванням експлуатаційних властивостей;

3. Теоретичне дослідження теплових явищ в деталях і інструментах при обробці фрезеруванням і шліфуванням.

4. Розробка математичних моделей оптимізації режимів різання при чорнової і чистової фрезерної обробки методом нелінійного програмування, що дозволяє здійснювати одночасну оптимізацію швидкості різання і подачі за критерієм максимальної продуктивності з урахуванням діючих при механообработке обмежень.

5. Обгрунтування силових і температурних обмежень при чорновій і високошвидкісний обробці

6. Розробка програмного забезпечення теоретичних розрахунків оптимальних режимів різання і раціональних параметрів поверхневого шару

7. Розробка рекомендацій з вибору режимів обробки, які забезпечують найбільш економічне отримання необхідних параметрів стану поверхневого шару корпусних деталей.

8. Технологічне та конструкторське забезпечення обробки деталі «штамп».

9. Обгрунтування вимог за параметрами поверхонь деталі «штамп» з урахуванням експлуатаційних властивостей;

10. Дослідження параметрів процесу різання і параметрів шорсткості поверхневого шару при обробці плоских поверхонь для перевірки розроблених моделей у виробничих умовах.

11. Економічне обгрунтування використання високошвидкісного фрезерування

Наукова новизна отриманих результатів полягає:

- у розробці моделі визначення температури різання при тонкому точінні деталей залежно від режимів різання;

- у розробці математичної моделі визначення шорсткості поверхневого шару в залежності від режимів різання;

- у визначенні оптимальних режимів різання за критерієм мінімальної собівартості за методом неленийного програмування.

На базі виконаних досліджень підвищена продуктивність на 30 — 40% за рахунок оптимізації режимів різання. Розроблено рекомендації щодо вибору оптимальної конструкції режимів різання.

Обробку плоских поверхонь можна робити різними методами на різних верстатах — стругальних, довбальних, фрезерних, протяжних, токарних, розточувальних, багатоцільових, шабрувальній (лезовий інструментом); шліфувальних, полірувальних, доводочних (абразивним інструментом) [8,9].

1.Обработка плоских поверхонь лезовий інструментом.

Стругання знаходить велике застосування в дрібносерійному та одиничному виробництві завдяки тому, що для роботи на стругальних верстатах не потрібно складних пристосувань та інструментів. Цей метод обробки є досить гнучким при переході на інші умови роботи. Однак він малопроизводителен: обробка виконується однолезвійним інструментом (стругальними різцями) на помірних режимах різання, а наявність допоміжних ходів збільшує час обробки. Крім того, для роботи на цих верстатах потрібні робітники високої кваліфікації. Стругання виробляється на поперечно-стругальних (при обробці поверхонь невеликих розмірів) і строгально-фрезерних верстатах (для обробці площин відносно великих розмірів).

Фрезерування в даний час є найбільш поширеним методом обробки площин. У масовому виробництві фрезерування витіснило застосовувалися раніше стругання. Фрезерування здійснюється на фрезерних верстатах, які діляться на горизонтально-фрезерні, вертикально-фрезерні, універсально-фрезерні, поздовжньо-фрезерні, барабанно-фрезерні, карусельно-фрезерні та багатоцільові. Більш продуктивними є верстати з ЧПУ. Існують наступні види фрезерування: циліндричне, торцеве, двостороннє та тристоронню. Широке застосування в даний час знаходить фрезерування торцевими фрезами, а при достатньо великих діаметрах фрез (понад 90 мм) - фрезерними головками (торцевими фрезами зі вставними ножами). Це пояснюється наступними перевагами фрезерування цими фрезами перед фрезеруванням циліндричними фрезами:

- Застосування фрез великих діаметрів, що підвищує продуктивність обробки;

- Одночасною участю в обробці великої кількості зубів, що забезпечує більш продуктивну і плавну роботу;

- Відсутністю довгих оправок, що дає більшу жорсткість кріплення інструмента і, отже, можливість працювати з великими подачами (глибинами різання);

- Одночасною обробкою заготовок з різних сторін.

Одним з найбільш продуктивних способів фрезерування є обробка площин на карусельно-фрезерних, барабанно-фрезерних верстатах, що можливо з безперервного циклу. Як спосіб скорочення основного часу застосовують швидкісне і силове фрезерування. Швидкісне фрезерування характеризується підвищенням швидкостей різання при обробці сталі до 350 м / хв, чавуну — до 450 м / хв, кольорових металів — до 2000 м / хв при невеликих подачах на зуб фрези: 0,05 — 0,12 мм / зуб — за обробці сталей, 0,3 — 0,8 мм / зуб — при обробці чавуну і кольорових сплавів. Силове фрезерування характеризується великими подачами на зуб фрези. Як швидкісне, так і силове фрезерування виконується фрезами, оснащеними твердосплавними і керамічними пластинами. Тонке фрезерування характеризується малими глибинами різання (t = 0.1 мм), малими подачами (Sz = 0.05 ... 0.10 мм) і великими швидкостями різання.

Протягування. Для зовнішнього протягування застосовують переважно вертикально-, а також горизонтально-протяжні верстати. Протягування зовнішніх площ завдяки високій продуктивності та низької собівартості знаходить все більше застосування у великосерійному і масовому виробництві. Цей метод обробки економічно вигідний, незважаючи на високу вартість обладнання та інструменту. В даний час фрезерування часто замінюють зовнішнім простяганням. У масовому виробництві для зовнішнього протягування застосовують високопродуктивні багатопозиційні протяжні верстати, а також верстати безперервної дії.

Шабрування виконують за допомогою ріжучого інструмента — шабера — вручну або механічним способом. Шабрування вручну — малопродуктивний процес, вимагає великої затрати часу і високої кваліфікації робітника, але забезпечує високу точність. Механічний спосіб виконують на спеціальних верстатах, на яких шабер здійснює зворотно-поступальний рух. Точність шабрування визначають за кількістю плям на площі 25x25 мм (при перевірці контрольної плитою). Чим більше плям, тим точніше обробка. Сутність шабрування полягає в соскабліванія шабером шарів металу (товщиною близько 0,005 мм) для отримання рівної поверхні після її чистової попередньої обробки. Шабрування називають тонким, якщо число плям більше 22 і Ra 0,08 мкм, і чистовими, якщо число плям 6 - 10, а Ra 1.25 мкм.

2.Обработка плоских поверхонь абразивним інструментом.

Шліфування плоских поверхонь здійснюють на плоско-шліфувальних верстатах з хрестовим або круглим столом як звичайного виконання, так і з ЧПУ. Плоске шліфування є одним з основних методів обробки площин деталей машин для досягнення необхідної якості. У ряді випадків плоске шліфування може замінити фрезерування. Поряд із забезпеченням необхідного високого рівня шорсткості, цей метод має серйозні недоліки. По-перше, внаслідок високих температур різання, у поверхневому шарі виникають несприятливі залишкові напруги, можливе виникнення пріжогов поверхні. По-друге, в результаті виділення великої кількості абразивного пилу, він є екологічно небезпечним. Слід зазначити, що при шліфуванні металів, схильних до фазових перетворень, підвищення нагрівання шлифуемого вироби може призвести до структурних змін, що обумовлює появу залишкових напружень різного знаку і в більшості випадків знижують експлуатаційні властивості металу поверхневого шару. Шліфування плоских поверхонь може бути здійснено двома способами: периферією та торцем круга. Шліфування периферією круга може здійснюватися трьома способами: багаторазовими робочими ходами; встановленим на розмір колом; ступінчастим колом. При першому способі поперечний рух подачі кола проводиться після кожного поздовжнього ходу столу, а вертикальне — після робочого ходу по всій поверхні довжини деталей. При другому способі шліфуючі коло встановлюється на глибину, рівну припуск, і при малій швидкості переміщення столу обробляють заготовку по всій довжині. Після кожного робочого ходу шліфувальний круг переміщається в поперечному напрямку від 0,7 — 0,8 висоти кола. Для чистового робочого ходу залишають припуск 0,01 — 0,02 мм і знімають його першим способом. Цей спосіб застосовують при обробці на потужних шліфувальних верстатах. При шліфуванні третім способом коло профілюють сходинками. Припуск, розподілений між окремими сходинками, знімається за один робочий хід. Шліфування зазвичай проводиться із застосуванням МОР.

Полірування поверхонь — метод оздоблювальної обробки. В якості абразивних інструментів застосовують еластичні шліфувальні круги, шліфувальні шкурки. Доведення площин здійснюється на плоскодоводочних верстатах. Тонку доведення плоских поверхонь роблять притиром при тиску 20 — 150 кПа, причому чим менше тиск, тим вище якість обробленої поверхні. Швидкості при тонкій доведенні невеликі (2 — 10 м / хв). З підвищенням тиску і швидкості продуктивність підвищується.

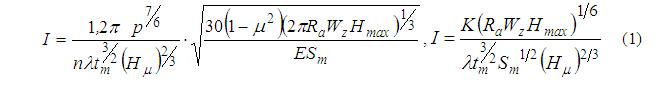

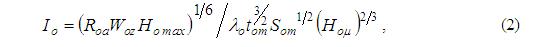

Основний показник якості машин — надійність визначається експлуатаційними властивостями деталей і їх з'єднань: коефіцієнтом тертя і зносостійкості, жорсткістю і міцністю, герметичністю з'єднань, міцністю посадок [11,12,14]. Зносостійкість визначає здатність поверхневих шарів деталей чинити опір руйнуванню при терті-ковзанні, терті-коченні, а також при мікроперемещеніях, зумовлених впливом вібрацій. Зносостійкість в багатьох випадках можна підвищити шляхом простої зміни виду обробки або навіть режиму різання чи геометрії ріжучого інструменту. Підвищенню даної властивості деталей машин сприяє попереднє зміцнення металу повехностного шару, що зменшує зминання і стирання поверхонь при наявності їх безпосереднього контакту, і взаємне впровадження поверхневих шарів, що виникає при їх механічному і молекулярному взаємодії [6,7,14]. Втомна міцність — здатність деталей машин чинити опір руйнуванню протягом певного проміжку часу при дії на них знакозмінних навантажень. Дана властивість сильно залежить від шорсткості поверхонь деталей машин. Наявність на поверхні деталі, що працює в умовах циклічної і знакозмінних навантажень, окремих дефектів і нерівностей сприяє концентрації напружень, які можуть перевищити межу міцності металу. У цьому випадку поверхневі дефекти і оброблювальній ризики відіграють роль осередків виникнення субмікроскопічних порушень суцільності металу поверхневого шару і його розпушення, що є першопричиною утворення тріщин від утоми. Дана властивість дуже сильно залежить від величини, знака і глибини поширення залишкових напруг поверхневого шару. Численними дослідженнями встановлено, що за наявності в поверхневому шарі залишкових напружень стиску межа витривалості деталі підвищується, а при наявності залишкових напружень розтягу — знижується. Для сталей підвищеної твердості підвищення межі втоми завдяки дії стискаючих напруг досягає 50%, а зниження його під дією розтягуючих — 30% [6,7,8]. Підвищення зносостійкості деталей є найважливішим резервом зростання надійності виробів в експлуатації, так як саме досягнення гранично допустимого зносу найбільш відповідальних деталей є основною причиною виходу з ладу більшості машин. Зносостійкість деталей машин в значній мірі залежить від стану їх поверхневого шару, що формується в процесі механічної обробки. У зв'язку з цим вельми актуальним завданням є дослідження технологічних можливостей методів механообробки у підвищенні зносостійкості деталей машин. Згідно сучасним уявленням, експлуатаційні властивості деталей, в тому числі і зносостійкість, взаємопов'язані з цілим комплексом параметрів стану поверхневого шару. Однак, в даний час при призначенні технологічних регламентів механообробки, як правило, враховується лише один показник шорсткості — середнє арифметичне відхилення профілю Ra. Метою цієї роботи є порівняння різних методів обробки плоских поверхонь за критерієм відносного зміни зносостійкості з урахуванням всього комплексу параметрів поверхневого шару і умов механообробки. Відоме рівняння для розрахунку інтенсивності зношування в період нормального зносу при постійних умовах роботи та фізико-механічні властивості матеріалу в залежності від параметрів поверхневого шару може бути представлено:

де K — коефіцієнт, що враховує зміну даного числа циклів у зв'язку з поверхневими залишковими напруженнями; tm — відносна опорна довжина профілю на рівні середньої лінії; H — поверхнева мікротвердість; Ra — середнє арифметичне відхилення профілю; Sm — середній крок нерівностей; Wz — параметр хвилястості; Hmax — максимальне макроотклоненіе. Кu — постійний коефіцієнт, що залежить від властивостей матеріалу деталі і умов її навантаження. Для оцінки зносостійкості доцільно ввести відносний показник зміни інтенсивності зношування, отриманий на підставі відомого рівняння інтенсивності зношування [7] і визначається в залежності від відносних показників параметрів поверхневого шару при різних методах механічної обробки в порівнянні з методом, прийнятим за базу:

У табл. 1. дані відносні параметри стану поверхневого шару при різних методах обробки плоских поверхонь. Відомості про параметри поверхневого шару, що досягається при обробці плоских поверхонь методами фрезерування і поверхнево-пластичного деформування прийняті за даними довідково-нормативної літератури. При розрахунках відносних параметрів за базу для порівняння прийняті параметри поверхневого шару при фрезеруванні.

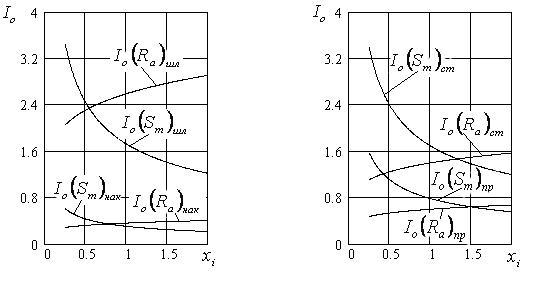

На рис. 1 представлені графіки залежності відносних показників інтенсивності зношування Io від основних відносних показників параметрів стану поверхневого шару — середнього арифметичного відхилення профілю Rоa і середнього кроку нерівностей Sоm при різних методах обробки плоских поверхонь.

br>

Отримані результати свідчать про істотне підвищення інтенсивності зношування, тобто зниження зносостійкості, при використанні шліфування в якості остаточного методу обробки плоских поверхонь в порівнянні з чистовим фрезеруванням. Використання ж методів обробно-зміцнюючої обробки поверхневим пластичним деформуванням — накочування дозволяє підвищити зносостійкість плоских поверхонь в порівнянні з чистової лезової обробкою в 2 — 5 разів. Запропонована методика дозволяє кількісно оцінювати зміна інтенсивності зношування деталей машин в залежності від комплексу параметрів поверхневого шару при лезової, алмазно-абразивної і оздоблювально-зміцнюючої обробки плоских поверхонь. На її підставі кількісно обгрунтований вибір методів обробно-зміцнюючої обробки поверхневим пластичним деформуванням, забезпечує гарантоване підвищення зносостійкості деталей машин. Таким чином, запропонована методика дозволяє кількісно оцінювати зміна інтенсивності зношування деталей машин в залежності від комплексу параметрів поверхневого шару при різних методах лезової, алмазно-абразивної і оздоблювально-зміцнюючої обробок циліндричних і плоских поверхонь. На її підставі кількісно обгрунтований вибір методів обробно-зміцнюючої обробки поверхневим пластичним деформуванням, забезпечує гарантоване підвищення зносостійкості деталей машин.

При обробці різанням щоразу виділяється маса тепла. При виборі оптимальних режимів різання можна забезпечити такі умови обробки, при яких температура поверхні різання відповідає початковій температурі. Саме тому звертаються до високошвидкісної обробці. Істотним достоїнством такої обробки є те, що більша частина тепла різання відводиться зі стружкою. На підставі дослідження обробки матеріалів з високими міцністю і твердістю отримані рівняння, за допомогою яких можливо розрахувати температуру поверхні різання деталі залежно від режимів різання. На структуру і властивості поверхні різання в процесі обробки дуже сильно впливає тепло різання. Для отримання деталі точної заданої форми в процесі остаточної чистової обробки режими різання необхідно вибирати таким чином, щоб забезпечити мінімально можливе перенесення тепла різання в оброблювану деталь. Дослідження показали, що в цьому випадку температура поверхні різання деталі може навіть відповідати початковій температурі. Температура поверхні різання визначає також величину і напрям залишкових напружень в поверхневому шарі деталі після її обробки. Так високі теплові навантаження зумовлюють виникнення напруження розтягу в обробленої поверхні, що, у свою чергу, може призвести до виникнення волосяних тріщин у поверхні деталі.

Які режими різання обумовлюють мінімальну тепло різання: У загальному випадку відомо, що при високошвидкісній обробці різанням зменшується частина тепла, що надходить в оброблювану деталь, тому що велика частина тепла різання відводиться стружкою. Безсумнівно, що при збільшенні швидкості різання збільшується і загальний обсяг тепла різання. До теперішнього часу немає точних відомостей про те, яка частина загального тепла різання фактично переходить в оброблювану деталь при обробці з високою швидкістю різання. Подібні відомості можливо отримати на підставі результатів експериментального високошвидкісного фрезерування інструментальної сталі з високими міцністю і твердістю. Такі експерименти дозволяють виявляти вплив швидкості різання і подачі на температуру поверхні різання безпосередньо в процесі фрезерування. Крім того, можливо визначити оптимальні режими різання, відповідні мінімального переносу тепла різання в оброблювану деталь. Для практичного використання виявлені взаємозалежності представлені у вигляді відповідних рівнянь. При цьому температура поверхні різання оброблюваної деталі виражається в залежності від загального тепла різання. Реальне обгрунтування подібного математичного виразу полягало в тому, що температура поверхні різання залежить від частини загального тепла різання, яка переходить в оброблювану деталь. У свою чергу, загальне тепло різання визначали як добуток швидкості різання vc і сили різання Fc. Силу різання вимірювали у процесі експериментів одночасно з температурою поверхні різання.

Робота різання і тепло різання: Технічна величина «механічна робота», яка відповідає одній секунді обробки (різання), приблизно еквівалентна загального обсягу тепла, що виділяється за той же час. Емпіричне рівняння для визначення механічної роботи А, яка відбувається за одну секунду обробки, має наступний вигляд: А [J / s] = Fc [N] xv [м / с]. Механічна робота, відповідна повного часу обробки, береться за роботу різання. Механічна робота дозволяє оцінювати процес різання з енергетичної точки зору і визначати необхідну потужність приводу металорізального верстата. Витрати енергії при фрезеруванні збільшуються пропорційно збільшенню подачі. Фрезерування з подачею fz, рівної 0,05 мм / зуб, є найменш енерговитратним. Потужність різання (механічна робота в одиницю часу) збільшується при збільшенні швидкості різання. Більша частина механічної роботи при різанні перетворюється в тепло. Питання полягає в тому, як частина загального обсягу тепла різання, що надходить в оброблювану деталь, змінюється в залежності від швидкості різання і подачі. Обсяг тепла, що надходить в оброблювану деталь, невідомий. Проте, між температурою поверхні різання і обсягом тепла, що надходить в оброблювану деталь, існує прямо пропорційна залежність. При фрезеруванні з подачею 0,05 мм / зуб відношення цих параметрів збільшується при збільшенні швидкості різання. При фрезеруванні з подачею 0,125 мм / зуб відношення цих параметрів збільшується ще більш явно при збільшенні швидкості різання, тобто частина тепла різання, що надходить в оброблювану деталь, також зменшується при одночасному лінійному збільшенні продуктивності обробки різанням. Відносне зміна роботи і температури при різанні: Для виявлення відносної зміни роботи різання і температури поверхні різання оброблюваної деталі температуру цієї поверхні, виміряну при мінімальній швидкості різання 300 м / хв (vc, min), брали за 100%. Аналогічним способом чинили з роботою різання . Робота різання збільшується практично лінійно при збільшенні швидкості різання, хоча сила різання Fc зменшується при збільшенні швидкості різання. При збільшенні швидкості різання на 228% сила різання зменшується «всього» на 40%. Це дозволяє зробити висновок про те, що зменшення сили різання надає лише незначний вплив.

Можна зробити наступні висновки:

- робота різання збільшується при збільшенні швидкості різання щодо значення роботи, відповідного швидкості різання 300 м / хв (vc, min);

- при швидкості різання 1150 м / хв (vc) робота різання на 227% вище незалежно від обраної подачі;

збільшення температури поверхні різання оброблюваної деталі досягає мінімального значення при максимальній подачі;

частина тепла різання, що надходить в оброблювану деталь, явно залежить від подачі; при збільшенні подачі ця частина тепла зменшується;

розбіжність кривих відносної температури і відносної роботи різання свідчить про зміну частини тепла різання, що надходить в оброблювану деталь;

при швидкості різання від 500 до 1000 м / хв зменшується частина тепла різання, що надходить в оброблювану деталь; при швидкості різання понад 1000 м / хв ця частина тепла різання збільшується.

Експериментальна обробка сталі з високими міцністю і твердістю показала, що навіть при обробці подібних матеріалів має місце перехід в діапазон високошвидкісної обробки. При швидкості різання від 500 до 1000 м / хв зменшується частина тепла різання, що надходить в оброблювану деталь. Подача надає більш інтенсивний вплив на цю частину тепла різання, ніж швидкість різання. При великій подачі частина тепла різання, що надходить в оброблювану деталь, зменшується понад пропорційно, а температура поверхні різання оброблюваної деталі знижується (хоча загальний обсяг тепла різання збільшується). Звідси робиться висновок, що при обробці з великими подачами (обробка з великим зніманням матеріалу деталі) поверхню обробленої деталі піддається меншим тепловим навантаженням. Було виявлено, що температура поверхні різання збільшується при збільшенні швидкості різання, незважаючи на зменшення частини тепла різання, що надходить в оброблювану деталь. Отже, загальний обсяг тепла різання постійно збільшується при збільшенні швидкості різання.

Таким чином, проведений огляд існуючих досліджень і розробок, наведено результати деяких теоретичних досліджень з питань забезпечення якості обробки плоских поверхонь, розглянуті шляхи підвищення якості поверхневого шару. Досліджено експлуатаційні властивості деталей машин, такі як зносостійкість, втомна міцність, герметичність. Досліджено технологічні можливості різних методів обробки для підвищення зносостійкості поверхності.Пріведен аналіз тепла різання при високошвидкісному фрезеруванні. Розглянута в даній роботі тема є досить обширною і надає широкі можливості для дослідника. Удосконалення сучасної техніки та інтенсифікація робочих процесів в машинобудуванні призводить до ускладнення умов роботи машин. У зв'язку із зростанням вимог до експлуатаційних показників деталей постійно підвищуються вимоги до їх якості. Всі ці чинники визначають перспективність подальших досліджень якості та пошуку нових шляхів його підвищення, як на стадії проектування, так і виготовлення.

При написанні цього реферату магістерська робота ще не закінчена. Остаточне завершення: грудень 2011р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.