Научная новизна полученных результатов

Практическое значение полученных результатов

Исследование методов обработки плоских поверхностей

Эксплуатационные свойства деталей машин и состояние их поверхностного слоя

Тепло резания при высокоскоростном фрезеровании твердых материалов

Общепризнано, что главным средством интенсификации производства является научно-технический прогресс, что должно быть обеспечено опережающее развитие машиностроительного комплекса, коренным образом улучшено качество выпускаемых машин. Повышение качества машин — важнейшая задача ученых и машиностроителей. Безусловно, качество машины закладывается конструктором при проектировании выбором рациональных схем и прогрессивных рабочих процессов, использованием современных достижений в методах расчета динамики и прочности машин, без которых невозможно избежать вложения в конструкцию лишнего материала, выбором материалов с обязательной ориентировкой на будущую технологию производства, применением унифицированных узлов, деталей, приборов, уже хорошо зарекомендовавших себя в эксплуатации, и многими другими факторами. Совершенно справедливо утверждать, что качество машины заложено в поверхностном слое детали. Методами литья, ковки, штамповки, прокатки, сварки, термической обработки, механической обработки резанием, включая шлифование и полирование — основными технологическими методами машиностроительных производств создаются машины, которые при рациональных конструктивных формах и правильном выборе материалов могут быть лёгкими, жесткими и прочными. Однако долговечность работы машины будет зависеть от того, как быстро или медленно будут изнашиваться различные трущиеся поверхности, как быстро или медленно будут возникать и развиваться трещины, особенно при знакопеременных нагрузках, т.е. долговечность будет зависеть от качества поверхностного слоя детали.

Объектом исследования в данной работе являются корпусные детали, в частности будут рассмотрена деталь «штамп», к поверхностям которой предъявляются высокие требования. Кроме того, в работе будет рассмотрена обработка фрезерованием и шлифованием. Сущность работы заключается в комплексном подходе к обоснованию и технологическому обеспечению фрезерованием и поверхностно-пластическим деформированием системы параметров поверхностного слоя с учётом эксплуатационных свойств, а также в разработке практических рекомендаций по их реализации в производственных условиях. Именно благодаря такому подходу может решаться задача повышения качества деталей машин. Разработка рекомендаций по выбору режимов обработки, создание программного обеспечения методики расчета параметров оптимальных условий обработки методом нелинейного программирования, необходимых для решения важнейших задач обеспечения качества обработки корпусных деталей и определяет актуальность магистерской работы.

Цель работы — повысить производительность и качество обработки деталей машин за счет выбора рациональных условий использования современных инструментальных материалов.

Задачи исследования состоят в следующем:

1. Установление взаимосвязи эксплуатационных свойств корпусных деталей с параметрами состояния их поверхностного слоя.

2. Теоретическое исследование закономерностей формирования параметров состояния поверхностного слоя при обработке фрезерованием и шлифованием.

- исследование шероховатости поверхностного слоя;

- исследование степени упрочнения поверхностного слоя;

- исследование остаточных напряжений в поверхностном слое;

- исследование параметров состояния поверхностного слоя с учётом эксплуатационных свойств;

3. Теоретическое исследование тепловых явлений в деталях и инструментах при обработке фрезерованием и шлифованием

4. Разработка математических моделей оптимизации режимов резания при черновой и чистовой фрезерной обработке методом нелинейного программирования, позволяющего осуществлять одновременную оптимизацию скорости резания и подачи по критерию максимальной производительности с учетом действующих при механообработке ограничений.

5. Обоснование силовых и температурных ограничений при черновой и высокоскоростной обработке

6. Разработка программного обеспечения теоретических расчетов оптимальных режимов резания и рациональных параметров поверхностного слоя

7. Разработка рекомендаций по выбору режимов обработки, обеспечивающих наиболее экономичное получение требуемых параметров состояния поверхностного слоя корпусных деталей.

8. Технологическое и конструкторское обеспечение обработки детали «штамп».

9. Обоснование требований по параметрам поверхностей детали «штамп» с учётом эксплуатационных свойств.

10. Исследования параметров процесса резания и параметров шероховатости поверхностного слоя при обработке плоских поверхностей для проверки разработанных моделей в производственных условиях

11. Экономическое обоснование использования высокоскоростного фрезерования.

Научная новизна полученных результатов заключается:

- в разработке модели определения температуры резания при тонком точении деталей в зависимости от режимов резания;

- в разработке математической модели определения шероховатости поверхностного слоя в зависимости от режимов резания;

- в определении оптимальных режимов резания по критерию минимальной себестоимости по методу неленыйного программирования.

На базе выполненных исследований повышена производительность на 30 — 40% за счет оптимизации режимов резания. Разработаны рекомендации по выбору оптимальной конструкции режимов резания

Обработку плоских поверхностей можно производить различными методами на различных станках — строгальных, долбежных, фрезерных, протяжных, токарных, расточных, многоцелевых, шабровочных (лезвийным инструментом); шлифовальных, полировальных, доводочных (абразивным инструментом) [8,9].

1. Обработка плоских поверхностей лезвийным инструментом.

Строгание находит большое применение в мелкосерийном и единичном производстве благодаря тому, что для работы на строгальных станках не требуется сложных приспособлений и инструментов. Этот метод обработки является весьма гибким при переходе на другие условия работы. Однако он малопроизводителен: обработка выполняется однолезвийным инструментом (строгальными резцами) на умеренных режимах резания, а наличие вспомогательных ходов увеличивает время обработки. Кроме того, для работы на этих станках требуются рабочие высокой квалификации. Строгание производится на поперечно-строгальных (при обработке поверхностей небольших размеров) и строгально-фрезерных станках (для обработке плоскостей относительно больших размеров).

Фрезерование в настоящее время является наиболее распространённым методом обработки плоскостей. В массовом производстве фрезерование вытеснило применявшиеся ранее строгание. Фрезерование осуществляется на фрезерных станках, которые делятся на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные, продольно-фрезерные, барабанно-фрезерные, карусельно-фрезерные и многоцелевые. Более производительными являются станки с ЧПУ. Существуют следующие виды фрезерования: цилиндрическое, торцовое, двустороннее и трёхстороннее. Широкое применение в настоящее время находит фрезерование торцовыми фрезами, а при достаточно больших диаметрах фрез (свыше 90 мм) — фрезерными головками (торцовыми фрезами со вставными ножами). Это объясняется следующими преимуществами фрезерования этими фрезами перед фрезерованием цилиндрическими фрезами:

- применение фрез больших диаметров, что повышает производительность обработки;

- одновременным участием в обработке большого числа зубьев, что обеспечивает более производительную и плавную работу;

- отсутствием длинных оправок, что даёт большую жёсткость крепления инструмента и, следовательно, возможность работать с большими подачами (глубинами резания);

- одновременной обработкой заготовок с разных сторон.

Одним из наиболее производительных способов фрезерования является обработка плоскостей на карусельно-фрезерных, барабанно-фрезерных станках, что возможно по непрерывному циклу. Как способ сокращения основного времени применяют скоростное и силовое фрезерование. Скоростное фрезерование характеризуется повышением скоростей резания при обработке стали до 350 м/мин, чугуна – до 450 м/мин, цветных металлов — до 2000 м/мин при небольших подачах на зуб фрезы: 0,05 — 0,12 мм/зуб — при обработке сталей, 0,3 — 0,8 мм/зуб — при обработке чугуна и цветных сплавов. Силовое фрезерование характеризуется большими подачами на зуб фрезы. Как скоростное, так и силовое фрезерование выполняется фрезами, оснащёнными твёрдосплавными и керамическими пластинами. Тонкое фрезерование характеризуется малыми глубинами резания (t = 0.1 мм), малыми подачами (Sz = 0.05…0.10 мм) и большими скоростями резания. Протягивание. Для наружного протягивания применяют преимущественно вертикально-, а также горизонтально-протяжные станки.

Протягивание наружных плоскостей благодаря высокой производительности и низкой себестоимости находит всё большее применение в крупносерийном и массовом производстве. Этот метод обработки экономически выгоден, несмотря на высокую стоимость оборудования и инструмента. В настоящее время фрезерование часто заменяют наружным протягиванием. В массовом производстве для наружного протягивания применяют высокопроизводительные многопозиционные протяжные станки, а также станки непрерывного действия.

Шабрение выполняют с помощью режущего инструмента — шабера — вручную или механическим способом. Шабрение вручную — малопроизводительный процесс, требует большой затраты времени и высокой квалификации рабочего, но обеспечивает высокую точность. Механический способ выполняют на специальных станках, на которых шабер совершает возвратно-поступательное движение. Точность шабрения определяют по числу пятен на площади 25x25 мм (при проверке контрольной плитой). Чем больше пятен, тем точнее обработка. Сущность шабрения состоит в соскабливании шаберами слоёв металла (толщиной около 0,005 мм) для получения ровной поверхности после её чистовой предварительной обработки. Шабрение называют тонким, если число пятен более 22 и Ra 0,08 мкм, и чистовыми, если число пятен 6 — 10, а Ra 1.25 мкм.

2. Обработка плоских поверхностей абразивным инструментом.

Шлифование плоских поверхностей осуществляют на плоско-шлифовальных станках с крестовым или круглым столом как обычного исполнения, так и с ЧПУ. Плоское шлифование является одним из основных методов обработки плоскостей деталей машин для достижения требуемого качества. В ряде случаев плоское шлифование может заменить фрезерование. Наряду с обеспечением требуемого высокого уровня шероховатости, этот метод обладает серьезными недостатками. Во-первых, вследствие высоких температур резания, в поверхностном слое возникают неблагоприятные остаточные напряжения, возможно возникновение прижогов поверхности. Во-вторых, в результате выделения большого количества абразивной пыли, он является экологически небезопасным. Следует отметить, что при шлифовании металлов, склонных к фазовым превращениям, повышение нагрева шлифуемого изделия может привести к структурным изменениям, обусловливающим появление остаточных напряжений различного знака и в большинстве случаев снижающим эксплуатационные свойства металла поверхностного слоя. Шлифование плоских поверхностей может быть осуществлено двумя способами: периферией и торцом круга. Шлифование периферией круга может осуществляться тремя способами: многократными рабочими ходами; установленным на размер кругом; ступенчатым кругом. При первом способе поперечное движение подачи круга производится после каждого продольного хода стола, а вертикальное — после рабочего хода по всей поверхности длины деталей. При втором способе шлифующий круг устанавливается на глубину, равную припуску, и при малой скорости перемещения стола обрабатывают заготовку по всей длине. После каждого рабочего хода шлифовальный круг перемещается в поперечном направлении от 0,7 — 0,8 высоты круга. Для чистового рабочего хода оставляют припуск 0,01 — 0,02 мм и снимают его первым способом. Этот способ применяют при обработке на мощных шлифовальных станках. При шлифовании третьим способом круг профилируют ступеньками. Припуск, распределённый между отдельными ступеньками, снимается за один рабочий ход. Шлифование обычно производится с применением СОЖ.

Полирование поверхностей — метод отделочной обработки. В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки. Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку плоских поверхностей производят притирами при давлении 20 - 150 кПа, причём чем меньше давление, тем выше качество обработанной поверхности. Скорости при тонкой доводке небольшие (2 — 10 м/мин). С повышением давления и скорости производительность повышается.

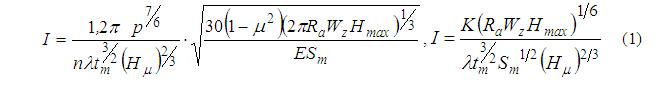

Основной показатель качества машин — надежность определяется эксплуатационными свойствами деталей и их соединений: коэффициентом трения и износостойкостью, жесткостью и прочностью, герметичностью соединений, прочностью посадок [11,12,14] . Износостойкость определяет способность поверхностных слоев деталей сопротивляться разрушению при трении-скольжении, трении-качении, а также при микроперемещениях, обусловленных воздействием вибраций. Износостойкость во многих случаях можно повысить путём простого изменения вида обработки или даже режима резания или геометрии режущего инструмента. Повышению данного свойства деталей машин способствует предварительное упрочнение металла повехностного слоя, которое уменьшает смятие и истирание поверхностей при наличии их непосредственного контакта, и взаимное внедрение поверхностных слоёв, возникающее при их механическом и молекулярном взаимодействии [6,7,14]. Усталостная прочность — способность деталей машин сопротивляться разрушению в течение определенного промежутка времени при действии на них знакопеременных нагрузок. Данное свойство сильно зависит от шероховатости поверхностей деталей машин. Наличие на поверхности детали, работающей в условиях циклической и знакопеременной нагрузок, отдельных дефектов и неровностей способствует концентрации напряжений, которые могут превысить предел прочности металла. В этом случае поверхностные дефекты и обработочные риски играют роль очагов возникновения субмикроскопических нарушений сплошности металла поверхностного слоя и его разрыхления, являющихся первопричиной образования усталостных трещин. Данное свойство очень сильно зависит от величины, знака и глубины распространения остаточных напряжений поверхностного слоя. Многочисленными исследованиями установлено, что при наличии в поверхностном слое остаточных напряжений сжатия предел выносливости детали повышается, а при наличии остаточных напряжений растяжения — снижается. Для сталей повышенной твёрдости повышение предела усталости благодаря действию сжимающих напряжений достигает 50%, а снижение его под действием растягивающих — 30% [6,7,8]. Повышение износостойкости деталей является важнейшим резервом роста надежности изделий в эксплуатации, так как именно достижение предельно допустимого износа наиболее ответственных деталей является основной причиной выхода из строя большинства машин. Износостойкость деталей машин в значительной мере зависит от состояния их поверхностного слоя, формируемого в процессе механической обработки. В связи с этим весьма актуальной задачей является исследование технологических возможностей методов механообработки в повышении износостойкости деталей машин. Согласно современным представлениям, эксплуатационные свойства деталей, в том числе и износостойкость, взаимосвязаны с целым комплексом параметров состояния поверхностного слоя. Однако, в настоящее время при назначении технологических регламентов механообработки, как правило, учитывается лишь один показатель шероховатости — среднее арифметическое отклонение профиля Ra. Целью настоящей работы является сравнение различных методов обработки плоских поверхностей по критерию относительного изменения износостойкости с учетом всего комплекса параметров поверхностного слоя и условий механообработки. Известное уравнение для расчета интенсивности изнашивания в период нормального износа при постоянных условиях работы и физико-механических свойствах материала в зависимости от параметров поверхностного слоя может быть представлено:

где K — коэффициент, учитывающий изменение данного числа циклов в связи с поверхностными остаточными напряжениями; tm — относительная опорная длина профиля на уровне средней линии; H — поверхностная микротвердость; Ra — среднее арифметическое отклонение профиля; Sm — средний шаг неровностей; Wz — параметр волнистости; Hmax — максимальное макроотклонение. К — постоянный коэффициент, зависящий от свойств материала детали и условий ее нагружения.

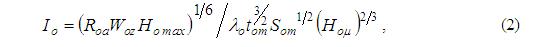

Для оценки износостойкости целесообразно ввести относительный показатель изменения интенсивности изнашивания, полученный на основании известного уравнения интенсивности изнашивания [7] и определяемый в зависимости от относительных показателей параметров поверхностного слоя при различных методах механической обработки в сравнении с методом, принятым за базу:

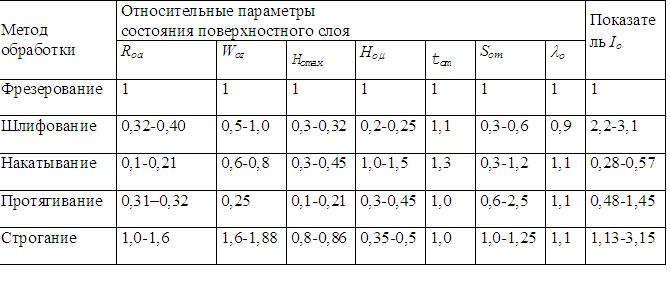

В табл. 1. даны относительные параметры состояния поверхностного слоя при различных методах обработки плоских поверхностей. Сведения о параметрах поверхностного слоя, достигаемым при обработке плоских поверхностей методами фрезерования и поверхностно-пластического деформирования приняты по данным справочно-нормативной литературы. При расчетах относительных параметров за базу для сравнения приняты параметры поверхностного слоя при фрезеровании.

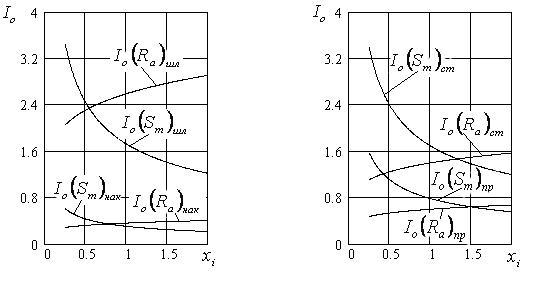

На рис. 1 представлены графики зависимости относительных показателей интенсивности изнашивания Io от основных относительных показателей параметров состояния поверхностного слоя — среднего арифметического отклонения профиля Rоa и среднего шага неровностей Sоm при различных методах обработки плоских поверхностей.

Полученные результаты свидетельствуют о существенном повышении интенсивности изнашивания, то есть снижении износостойкости, при использовании шлифования в качестве окончательного метода обработки плоских поверхностей в сравнении с чистовым фрезерованием. Использование же методов отделочно-упрочняющей обработки поверхностным пластическим деформированием — накатывания позволяет повысить износостойкость плоских поверхностей в сравнении с чистовой лезвийной обработкой в 2 — 5 раз. Предложенная методика позволяет количественно оценивать изменение интенсивности изнашивания деталей машин в зависимости от комплекса параметров поверхностного слоя при лезвийной, алмазно-абразивной и отделочно-упрочняющей обработке плоских поверхностей. На ее основании количественно обоснован выбор методов отделочно-упрочняющей обработки поверхностным пластическим деформированием, обеспечивающий гарантированное повышение износостойкости деталей машин. Таким образом, предложенная методика позволяет количественно оценивать изменение интенсивности изнашивания деталей машин в зависимости от комплекса параметров поверхностного слоя при различных методах лезвийной, алмазно-абразивной и отделочно-упрочняющей обработок цилиндрических и плоских поверхностей. На ее основании количественно обоснован выбор методов отделочно-упрочняющей обработки поверхностным пластическим деформированием, обеспечивающий гарантированное повышение износостойкости деталей машин.

При обработке резанием каждый раз выделяется масса тепла. При выборе оптимальных режимов резания можно обеспечить такие условия обработки, при которых температура поверхности резания соответствует начальной температуре. Именно поэтому обращаются к высокоскоростной обработке. Существенным достоинством такой обработки является то, что большая часть тепла резания отводится со стружкой. На основании исследования обработки материалов с высокими прочностью и твёрдостью получены уравнения, с помощью которых возможно рассчитать температуру поверхности резания детали в зависимости от режимов резания. На структуру и свойства поверхности резания в процессе обработки очень сильно влияет тепло резания. Для получения детали точной заданной формы в процессе окончательной чистовой обработки режимы резания необходимо выбирать таким образом, чтобы обеспечить минимально возможный перенос тепла резания в обрабатываемую деталь. Исследования показали, что в этом случае температура поверхности резания детали может даже соответствовать начальной температуре. Температура поверхности резания определяет также величину и направление остаточных напряжений в поверхностном слое детали после её обработки. Так высокие тепловые нагрузки обусловливают возникновение напряжения растяжения в обработанной поверхности, что, в свою очередь, может привести к возникновению волосяных трещин в поверхности детали.

Какие режимы резания обусловливают минимальное тепло резания: В общем случае известно, что при высокоскоростной обработке резанием уменьшается часть тепла, поступающего в обрабатываемую деталь, потому что большая часть тепла резания отводится стружкой. Несомненно, что при увеличении скорости резания увеличивается и общий объём тепла резания. До настоящего времени нет точных сведений о том, какая часть общего тепла резания фактически переходит в обрабатываемую деталь при обработке с высокой скоростью резания. Подобные сведения возможно получить на основании результатов экспериментального высокоскоростного фрезерования инструментальной стали с высокими прочностью и твёрдостью. Такие эксперименты позволяют выявлять влияние скорости резания и подачи на температуру поверхности резания непосредственно в процессе фрезерования. Кроме того, возможно определить оптимальные режимы резания, соответствующие минимальному переносу тепла резания в обрабатываемую деталь. Для практического использования выявленные взаимозависимости представлены в виде соответствующих уравнений. При этом температура поверхности резания обрабатываемой детали выражается в зависимости от общего тепла резания. Реальное обоснование подобного математического выражения заключалось в том, что температура поверхности резания зависит от части общего тепла резания, которая переходит в обрабатываемую деталь. В свою очередь, общее тепло резания определяли как произведение скорости резания vc и силы резания Fc. Силу резания измеряли в процессе экспериментов одновременно с температурой поверхности резания.

Работа резания и тепло резания: Техническая величина «механическая работа», которая соответствует одной секунде обработки (резание), приблизительно эквивалентна общему объёму тепла, выделяющегося за то же время. Эмпирическое уравнение для определения механической работы А, которая совершается за одну секунду обработки, имеет следующий вид: А [J/s] = Fc[N] x v [м/с]. Механическая работа, соответствующая полному времени обработки, принимается за работу резания. Механическая работа позволяет оценивать процесс резания с энергетической точки зрения и определять требуемую мощность привода металлорежущего станка. Затраты энергии при фрезеровании увеличиваются пропорционально увеличению подачи. Фрезерование с подачей fz, равной 0,05 мм/зуб, является наименее энергозатратным. Мощность резания (механическая работа в единицу времени) увеличивается при увеличении скорости резания. Большая часть механической работы при резании превращается в тепло. Вопрос заключается в том, как часть общего объёма тепла резания, поступающего в обрабатываемую деталь, изменяется в зависимости от скорости резания и подачи. Объём тепла, поступающего в обрабатываемую деталь, неизвестен. Однако, между температурой поверхности резания и объёмом тепла, поступающего в обрабатываемую деталь, существует прямо пропорциональная зависимость. При фрезеровании с подачей 0,05 мм/зуб отношение этих параметров увеличивается при увеличении скорости резания. При фрезеровании с подачей 0,125 мм/зуб отношение этих параметров увеличивается ещё более явно при увеличении скорости резания, т.е. часть тепла резания, поступающего в обрабатываемую деталь, также уменьшается при одновременном линейном увеличении производительности обработки резанием.

Относительное изменение работы и температуры при резании: Для выявления относительного изменения работы резания и температуры поверхности резания обрабатываемой детали температуру этой поверхности, измеренную при минимальной скорости резания 300 м/мин (vc,min), принимали за 100%. Аналогичным способом поступали с работой резания. Работа резания увеличивается практически линейно при увеличении скорости резания, хотя сила резания Fc уменьшается при увеличении скорости резания. При увеличении скорости резания на 228% сила резания уменьшается «всего» на 40%. Это позволяет сделать вывод о том, что уменьшение силы резания оказывает лишь незначительное влияние. Можно сделать следующие выводы:

- работа резания увеличивается при увеличении скорости резания относительно значения работы, соответствующего скорости резания 300 м/мин (vc,min);

- при скорости резания 1150 м/мин (vc) работа резания на 227% выше независимо от выбранной подачи;

- увеличение температуры поверхности резания обрабатываемой детали достигает минимального значения при максимальной подаче;

- часть тепла резания, поступающего в обрабатываемую деталь, явно зависит от подачи; при увеличении подачи эта часть тепла уменьшается;

- расхождение кривых относительной температуры и относительной работы резания свидетельствует об изменении части тепла резания, поступающего в обрабатываемую деталь;

- при скорости резания от 500 до 1000 м/мин уменьшается часть тепла резания, поступающего в обрабатываемую деталь; при скорости резания свыше 1000 м/мин эта часть тепла резания увеличивается.

Экспериментальная обработка стали с высокими прочностью и твёрдостью показала, что даже при обработке подобных материалов имеет место переход в диапазон высокоскоростной обработки. При скорости резания от 500 до 1000 м/мин уменьшается часть тепла резания, поступающая в обрабатываемую деталь. Подача оказывает более интенсивное влияние на эту часть тепла резания, чем скорость резания. При большой подаче часть тепла резания, поступающего в обрабатываемую деталь, уменьшается сверх пропорционально, а температура поверхности резания обрабатываемой детали понижается (хотя общий объём тепла резания увеличивается). Отсюда делается вывод, что при обработке с большими подачами (обработка с большим съёмом материала детали) поверхность обработанной детали подвергается меньшим тепловым нагрузкам. Было выявлено, что температура поверхности резания увеличивается при увеличении скорости резания, несмотря на уменьшение части тепла резания, поступающего в обрабатываемую деталь. Следовательно, общий объём тепла резания постоянно увеличивается при увеличении скорости резания.

Таким образом, произведен обзор существующих исследований и разработок, приведены результаты некоторых теоретических исследований по вопросам обеспечения качества обработки плоских поверхностей, рассмотрены пути повышения качества поверхностного слоя. Исследованы эксплуатационные свойства деталей машин, такие как износостойкость, усталостная прочность, герметичность. Исследованы технологические возможности различных методов обработки для повышения износостойкости поверхности.Приведен анализ тепла резания при высокоскоростном фрезеровании.

Рассматриваемая в данной работе тема является достаточно обширной и предоставляет широкие возможности для исследователя. Совершенствование современной техники и интенсификация рабочих процессов в машиностроении приводит к усложнению условий работы машин. В связи с возрастанием требований к эксплуатационным показателям деталей постоянно повышаются требования к их качеству. Все эти факторы определяют перспективность дальнейших исследований качества и поиску новых путей его повышения, как на стадии проектирования, так и изготовления.

При написании данного реферата магистерская работа еще не закончена. Окончательное завершение: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.