Рисунок 1. Порезка заготовки

Факультет компьютерных информационных технологий и автоматики

Специальность: Электронные системы

Важное замечание: При написании данного автореферата магистерская работа не завершена. Окончательное завершение: декабрь 2011 года. Полный текст работы и материалы по теме могут быть получены после указанной даты.

Актуальность темы: Одной из актуальных проблем: развития железнодорожного транспорта является экономия топливно-энергетических, материальных ресурсов и обеспечение высоких требований к безопасности движения тяжеловесных поездов с повышенными осевыми нагрузками на колесную пару - более 250 кН, массой перевозимого груза более 5000 т. Увеличение скорости движения и отклонений от жестких норм устройства и содержания пути приводят к динамическим, а порой ударным нагрузкам. Статическое и динамическое взаимодействия между подвижным составом и железнодорожным путем характеризуются малой площадью контакта колеса и рельса и высоким уровнем контактных напряжений. В зонах перехода обода к гребню колеса на криволинейных участках пути и по всей поверхности контакта при буксовании имеет место проскальзывание колес относительно рельса, сопровождающееся локальным разогревом в зоне контакта, повышенным износом, мартенситным охрупчиванием стали, возникновением на колесе трещин и раковин. Решение указанной проблемы требует повышения эксплуатационных характеристик железнодорожных колес за счет улучшения качества колесной стали, совершенствования технологии изготовления и метрологического обеспечения контроля их качества[1],[2].

Надежность технологического процесса штамповки и прокатки колеса зависит от точности формы исходной заготовки. Для повышения точности раскроя непрерывнолитой заготовки, при изготовлении, используют оборудование, обеспечивающие точность раскроя по массе ±1,5 кг.

Рисунок 1. Порезка заготовки

На следующем этапе изготовления заготовку разогревают и подвергают ковке и штамповке [3].

Рисунок 2. Линия штамповки

После штамповке заготовка подается на колесопрокатный стан[4].

Рисунок 3. Колесопрокатный стан

На колесопрокатном стане деформацию осуществляют за три прохода: в первом проходе раскатные валки формируют диск колеса по толщине; во втором коренной валок совместно с раскатными формирует поверхность катания и гребень колеса; в третьем нажимные валки формируют высоту обода. После достижения диаметра колеса заданного значения стан работает в режиме калибровки, при этом автоматически снижается скорость прокатки. В процессе прокатки осуществляется мониторинг основных технологических параметров: диаметр колеса; сила и момент прокатки, которые передаются в систему управления станом и преобразуются в управляющие сигналы на серво- и гидрораспределители для корректирования положения инструмента. Пакет программ управления включает в себя технологически ориентированные программы, обеспечивающие автоматическое регулирование и компьютерное управление процессом прокатки.

После изготовления, железнодорожное колесо проходит контроль качества. Ультразвуковое сканирование позволяет выявлят внутриние дефекты изделия[6][7].

В целом изготовление железнодорожного колеса представлено на анимации[8]:

Анимация. Процесс изготовления железнодорожного колеса. Параметры: количество кадров - 10, количество циклов повторения - бесконечно, объем - 73.8 кб.

Наиболее часто встречающийся дефект проката - плена проката (ПП) - приводит к увеличению непроизводительных затрат, вызванных необходимостью проведения ремонтной обточки колес на карусельных станках.

В связи с этим для определения и анализа факторов, влияющих на образование указанного дефекта, с помощью программного комплекса была произведена выборка плавок, в которых процент ремонтной обточки по пленам проката наиболее высок по сравнению с другими плавками.

С целью анализа повышенной ремонтной обточки в отобранных плавках были использованы следующие данные автоматизированной системы управления колесопрокатным станом, фиксируемые при прокатке каждого второго колеса:

По данным выборки был проведен анализ и выявлены зависимости максимального количества оборотов верхнего и нижнего эджерных валков и разности их оборотов от наружного диаметра заготовки для партий колес с повышенным количеством ПП 6 и для партий годных колес.

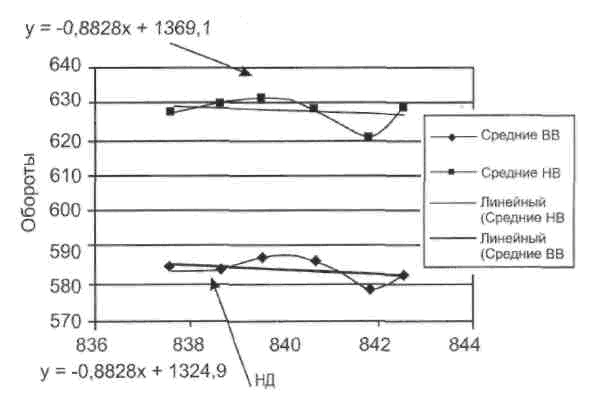

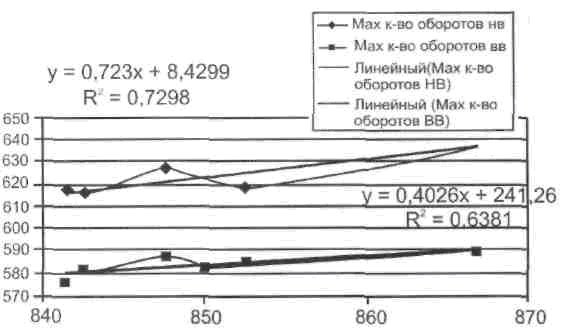

Анализируемые данные агрегированы по группам, по которым построены точечные графики и получены линии регрессии (рис. 4 и 5), которые говорят о наличии или отсутствии линейной зависимости между исследуемыми параметрами.

Рисунок 4. Графики зависимости оборотов эджерных валков от наружного диаметра исходной заготовки для годных колес

Рисунок 5. Графики зависимости максимального количества оборотов верхних и нижних эджерных валков от диаметра исходной заготовки для колес с повышенным количеством ПП6

Как видно на рис. 4, соотношение скорости изменения оборотов верхних и нижних эджерных валков одинаково, угловые коэффициенты линии тренда совпадают, и в результате согласованного процесса брак по ПП отсутствует.

Во втором случае (рис. 5) соотношение скорости изменения оборотов верхнего и нижнего валков различны (угловые коэффициенты линий регрессии 0,7 и 0,4, что свидетельствует о рассогласованности процесса проката. Нарушение соотношения изменения скорости оборотов нижнего и верхнего валков приводит к «проскальзыванию» одного из них по поверхности колеса и, как следствие, к появлению поверхностного дефекта в виде плены[3].

Следует отметить, что рассогласование изменения скоростей вращения эджерных валков и образование плен происходит при увеличении наружного диаметра исходной заготовки по отношению к тарировочным значениям. Такое протекание процесса прокатки возможно в случае превышения массы исходной заготовки по сравнению с расчетным значением.

Таким образом, на образование дефекта ПП в конечном счете влияет разновес исходных заготовок, который при их прокатке на КПС не учитывается системой управления станом.

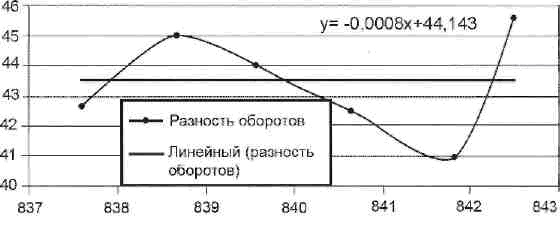

Аналогичные результаты показывает анализ зависимости разности оборотов эджерных валков от исходного наружного диаметра. На колесах, прокатанных без образования плен, разность оборотов равна постоянной величине. На графике это видно по коэффициенту угла наклона линии регрессии, значение - 0,0008 (Рис. 6, а).

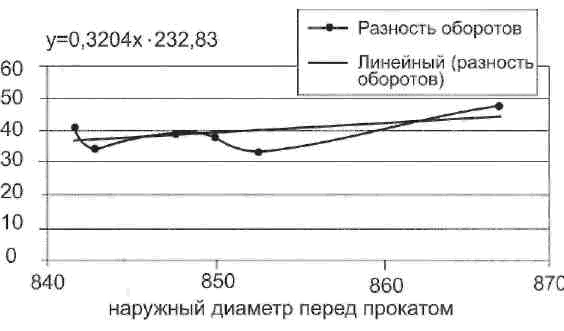

Для колес с повышенным количеством плен с увеличением наружного диаметра исходной заготовки по сравнению с номинальным диаметром в исследованной партии колес возрастает и разность оборотов валков (рис. 6, б).

Рисунок 6. Графики зависимости разности оборотов валков от наружного диаметра исходной заготовки для: а - годных колес; б - колес с повышенным количеством ПП.

Важное замечание: Структурная схема находится в разработке. Данные будут доступны после завершения магистерской работы.