| | UKR

| | UKR | | ENG

| | ENG

Анализ аварийных режимов технологического процесса проветривания тупиковых выработок

Система автоматического управления безопасностью ведения горных работ в тупиковых выработках

Для современных угольных шахт безопасность ведения горных работ имеет первостепенное значение. Своевременное предупреждение аварийных ситуаций и недопущение их дальнейшего развития является важнейшей задачей системы управления безопасностью горного предприятия. Подобная система должна обеспечивать всесторонний многофакторный контроль [1] технологических параметров процесса проветривания.

Наибольшую угрозу безопасности производства горных работ и обеспечению охраны труда представляют подземные пожары и взрывы метана. Тупиковые забои являются наиболее опасным звеном сети подземных выработок шахт Украины. В 1971-1999 гг. в тупиковых выработках зарегистрировано 36 взрывов (40% от общего числа) и 102 случая вспышек и горения метана. Установлено, что основными причинами образования опасной среды были нарушения проветривания (44%), местные скопления метана (22%) и недостаточный расход воздуха (17%), а источниками зажигания – взрывные работы (70%), фрикционное искрение (20%) и электрооборудование (4%) [2]. В 1991-1998 гг. на угольных шахтах произошло 138 эндогенных пожаров и 461 экзогенный пожар [3].

В настоящее время уровень аварийности и производственного травматизма на угольных предприятиях остается достаточно высоким, несмотря на его некоторое снижение за последние несколько лет. Отсюда следует, что применяющиеся в настоящее время средства контроля и управления процессом проветривания не всегда обеспечивают надежную и эффективную защиту.

Таким образом, важнейшим направлением в сфере автоматизации технологических процессов в угольной промышленности является создание комплексных общешахтных систем управления, обеспечивающих оперативное принятие оптимальных управляющих решений на различных иерархических уровнях, прогноз развития опасных ситуаций, поддержание рационального режима работы контролируемых объектов, сокращение вынужденных простоев оборудования и повышение уровня безопасности ведения горных работ.

Целью магистерской работы является разработка системы комплексной безопасности ведения горных работ в тупиковых выработках, обеспечивающей контроль параметров процесса проветривания, газовую и противопожарную защиту.

Задачи магистерской работы:

исследование характеристик и особенностей технологического процесса проветривания тупиковых выработок в нормальных и аварийных режимах;

анализ исследований и разработок в сфере создания систем комплексной безопасности ведения горных работ;

оценка эффективности функционирования существующих систем газовой и противопожарной защиты;

формирование требований к разрабатываемой системе безопасности с учетом выявленных недостатков применяющихся систем;

разработка технических решений для системы комплексной безопасности ведения горных работ с учетом предъявленных требований.

Для горнодобывающих предприятий Украины проблема повышения эффективности борьбы с подземными пожарами и взрывами метана приобретает особую актуальность в связи с постоянным усложнением горно-геологических условий, разработкой глубоких горизонтов, ростом энерговооруженности шахт и механизацией производственных процессов. Таким образом, интенсификация горных работ, с одной стороны, и отсутствие системного подхода к обеспечению противоаварийной защиты, с другой стороны, повышают вероятность возникновения опасных ситуаций в случае сохранения прежнего уровня безопасности.

Безопасность ведения горных работ напрямую зависит от надежности методов прогноза аварийных ситуаций и эффективности способов их предупреждения. В настоящее время в горнодобывающей отрасли отсутствует устойчивая тенденция к снижению аварий на шахтах, что требует совершенствования системы управления безопасностью и охраной труда на предприятии.

Условия образования взрывоопасной метановоздушной среды в выработках угольных шахт носят вероятностный характер и зависят от количества метана, выделяющегося из углепородного массива и транспортируемой горной массы. Для воспламенения метановоздушной среды необходимо одновременное выполнение двух условий:

наличие в тупиковой выработке опасной концентрации метана (5-15 %);

наличие источника электрической искры, дуги или чрезмерного нагрева элементов электрооборудования.

В общем случае вероятность возникновения взрыва метана в выработке Рв равна произведению вероятностей выполнения перечисленных условий:

|

(1) |

где Рм – вероятность выделения метана в опасной концентрации; Рэ – вероятность нарушения нормального режима работы электрооборудования.

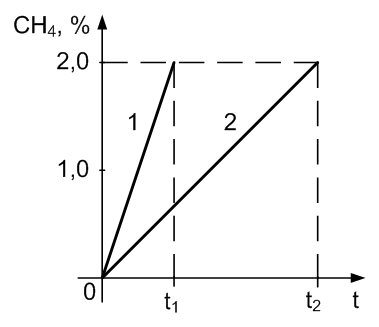

Скорость увеличения количества метана в выработке также носит вероятностный характер (рисунок 1). В зависимости от горно-геологических условий и ряда других факторов концентрация метана может изменяться с различным градиентом нарастания. Поэтому для обеспечения безопасности ведения горных работ необходимым условием является применение быстродействующей аппаратуры контроля.

Рисунок 1 – Линеаризованные графики интенсивности нарастания концентрации метана в тупиковой выработке

Подземные пожары в шахтах бывают эндогенного и экзогенного происхождения.

Причиной возникновения эндогенных пожаров является самонагревание и последующее самовозгорание угля, происходящее вследствие его окисления в результате адсорбции кислорода. Эндогенные пожары возникают и развиваются медленно, что обеспечивает возможность их своевременного обнаружения и нейтрализации.

Причинами возникновения экзогенных пожаров являются контакт горючего материала с открытым пламенем, воспламенение и взрыв метана, буровзрывные работы, электрические и механические искры, перегрев электродвигателей, короткие замыкания в соединительных кабелях и электрооборудовании. Экзогенные пожары возникают и распространяются быстро, особенно в выработках с интенсивным проветриванием. При отсутствии специализированных средств борьбы с ними и несвоевременном тушении они перерастают в крупные, развитые пожары, на ликвидацию которых требуются значительные средства и время.

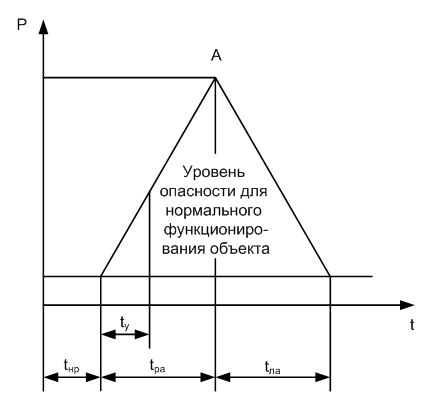

Обобщенно качественная характеристика развития аварии представлена на рисунке 2 [1].

Рисунок 2 – Качественная картина развития аварии

На рисунке 2 обозначено:

tнр – время нормального функционирования объекта;

tу – время ухудшения состояния объекта;

tра – период развития аварии;

tла – период ликвидации аварии;

А – точка критического состояния объекта.

В общем виде вероятность возникновения наиболее опасной ситуации Рн может быть представлена функционалом, который учитывает множество критериальных параметров [1]:

|

(2) |

где fi – вероятность появления i-той ситуации; m – количество опасных ситуаций; Pj – вероятность появления j-го параметра опасности; N – количество параметров опасности.

Из (2) следует, что система прогнозирования должна реагировать на отклонение значений контролируемых параметров и изменение характеристик объекта относительно заданных критериев с целью принятия объективных управленческих решений при реализации функций газовой и противопожарной защиты.

Начиная с 70-х годов прошлого столетия, в развитых угледобывающих странах началось создание и внедрение автоматизированных систем аэрогазового контроля и управления горным производством. Первый образец такой системы был представлен английскими специалистами на Международной научно-практической конференции по безопасности горных работ в горной промышленности, которая проходила в 1971 г. в г. Донецк.

Применение системы управления и мониторинга состояния технологического оборудования и параметров аэрогазовой среды, разработанной фирмами «Trolex Ltd» и «Continental Conveyor Ltd» (Великобритания), на шахтах Великобритании уже в течение 20 лет исключило возникновение крупных аварий, связанных с пожарами и взрывами.

Аналогичные системы были созданы во многих других странах: в Испании – система RELIF-2000, в Германии – SIWA-2000, в Польше – система фирмы EMAG, в Китае – японско-китайская система мониторинга CONSPEC [4].

В России обеспечение безопасности ведения подземных горных работ в настоящее время осуществляется с использованием шахтных информационно-управляющих систем (ШИУС).

Основу применяющихся ШИУС составляют компьютеризированные многофункциональные системы контроля и управления отечественного и зарубежного производства, основными из которых являются:

система газоаналитическая шахтная многофункциональная «Микон 1Р» (г. Екатеринбург, Россия);

автоматизированная система диспетчерского контроля и управления АСКУ, построенная на базе аппаратуры фирмы «Davis Derby» (Великобритания);

«ГРАНЧ» производства научно-производственной фирмы «ГРАНЧ» (г. Новосибирск, Россия) [5].

В настоящее время на шахтах Украины широко применяются устройства, которые лишь частично позволяют контролировать состояние рудничной среды и оборудования. Существующая аппаратура не обеспечивает в полном объеме контроль и управление безопасностью ведения горных работ, что не позволяет комплексно решать задачу повышения уровня безопасности.

Для автоматического непрерывного контроля состава рудничной атмосферы широко применяются стационарные анализаторы метана (АТ1-1, АТ3-1, АТБ) и оксида углерода (ДОУ, «Сигма-СО-В»).

Датчики метана, в которых в качестве первичных измерительных преобразователей используются термокаталитические сенсоры (АТ1-1, АТ3-1), несмотря на определенные недостатки, сохраняют свою приоритетность и в перспективе, на что указывает передовой отечественный и мировой опыт развития аналитического приборостроения [6].

Однако, применение анализатора метана термокаталитического быстродействующего АТБ является нецелесообразным вследствие низкой помехоустойчивости и частых ложных срабатываний. Применение данного устройства приводит к вынужденным простоям оборудования и необоснованным экономическим затратам [7].

Для контроля скорости и направления движения воздуха в горных выработках применяются измерители ИСНВ. Для контроля и управления проветриванием в тупиковых забоях используется аппаратура АПТВ, АКТВ, АЗОТ. Телемеханическое управление вентиляторами местного проветривания (ВМП) и групповыми аппаратами осуществляется при помощи устройства телеуправления и телесигнализации «Ветер-1М».

В 1998 г. Макеевским научно-исследовательским институтом совместно с Донецким национальным техническим университетом был разработан аппаратно-программный комплекс КАГИ, который в данный момент эксплуатируется на 69 шахтах. Комплекс предназначен для представления и обработки информации об аэрогазовой обстановке в горных выработках шахт.

С 2002 г. научно-исследовательскими институтами угольной отрасли нашей страны ведутся работы по созданию автоматизированной системы противоаварийной защиты шахт (АСПАЗШ). Однако, к настоящему времени изготовлены лишь опытные образцы устройства противопожарного контроля горношахтного оборудования типа ППК и устройства системы контроля подачи воздуха и температурных режимов в выработках шахт типа СКПТ, которые являются отдельными элементами системы внутришахтной безопасности.

Несколько лет назад ГП «Петровский завод угольного машиностроения» приобрело новейшую технологию фирмы «Continental Conveyor Ltd» для создания и серийного производства унифицированной телекоммуникационной автоматизированной противоаварийной системы УТАС. Проектировщиками и специалистами завода данная лицензионная технология была доработана с учетом особенностей угледобычи в Украине и адаптирована к местным условиям.

Система УТАС предназначена для обеспечения комплексной безопасности шахт путем контроля состояния рудничной среды в выработках, автоматизированного управления машинами и технологическими комплексами и передачи данных о состоянии контролируемых параметров и объектов диспетчеру [4].

В настоящее время для тушения подземных пожаров в шахтах используют водяные, пенные или порошковые средства пожаротушения, которые, в свою очередь, являются неэффективными, так как приводят к порче электрооборудования и электроустановок.

Одним из наиболее перспективных и рациональных способов предупреждения, локализации и тушения пожаров является инертизация атмосферы аварийного участка, заключающаяся в искусственном снижении концентрации кислорода в атмосфере горных выработок путем подачи инертного газа. Инертизация рудничной среды позволяет предотвратить взрывы газовоздушной смеси на аварийном участке, ускорить охлаждение высокотемпературной зоны до безопасного уровня и прекратить горение.

На оснащении горноспасательных частей наиболее развитых угледобывающих стран находятся генераторы инертных газов на основе турбореактивных двигателей, криогенные азотные и баллонные углекислотные газификационные установки. Этим техническим средствам присущи такие недостатки, как высокая стоимость исходных компонентов, сложность и опасность их транспортирования, недостаточная производительность. Одним из перспективных путей их преодоления является реализация современных технологий получения азота из воздуха с помощью газоразделительных мембран.

В силу технической сложности и отсутствия конструкторского опыта современные установки азотного пожаротушения изготовлены в наземном, а не подземном исполнении. Для подачи азота в шахту такие газоразделительные системы должны быть подключены к вентиляционному трубопроводу или к специальной скважине для доставки газа к аварийному участку.

Для локализации аварийных участков в сети горных выработок используются противопожарные дверные комплексы, позволяющие изолировать пожар в замкнутом объеме и снизить интенсивность его развития. В соответствии с действующими нормативными документами изолирующие перемычки возводят на свежей и исходящей воздушных струях. После их возведения производят подачу азота на аварийный участок.

Процесс возникновения подземного пожара и его ликвидации с помощью установки азотного пожаротушения представлен на рисунке 3.

Рисунок 3 – Процесс возникновения и тушения пожара в тупиковой выработке шахты

(Параметры анимации: разрешение – 708х538 точек, объем – 111 КБ, количество кадров – 8, количество циклов повторения – 10)

Несмотря на целесообразность применения мембранных газоразделительных комплексов при ликвидации подземных пожаров, первые попытки их использования не обеспечили ожидаемых результатов. Причинами этого являются несоответствие оперативных возможностей новой техники используемым тактическим приемам и некоторые технические недоработки, допущенные проектировщиками установок [8].

В последние годы наряду с комплексами пожаротушения на основе мембранной технологии используются установки типа АГУ (АГУ-2М, АГУ-8К), САГ-100/20, ПГА-3/1,6, ПГХКА-0,1-0,9/1,6.

На шахтах передовых угледобывающих стран используются средства и программы технологического мониторинга, информационно-компьютерные технологии контроля и управления производством и безопасностью труда, обеспечивающие принятие оптимальных решений на разных организационных уровнях. Однако, высокая стоимость зарубежных систем исключает возможность их широкого применения на шахтах Украины. Поэтому в настоящее время актуальной задачей является комплексной системы противоаварийной защиты, реализующей концепцию обеспечения безопасности ведения горных работ [1].

Одним из наиболее перспективных направлений в этой сфере является использование современных информационных технологий для создания интеллектуальных систем обеспечения безопасности горных работ и охраны труда, позволяющих объективно оценить и спрогнозировать развитие аварийной ситуации.

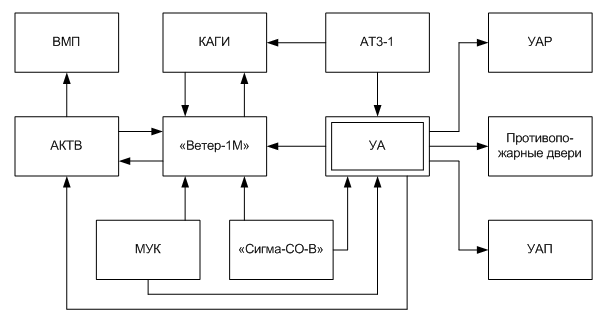

На рисунке 4 представлена структура разработанной системы автоматического управления безопасностью ведения горных работ в тупиковой выработке, предназначенной для контроля параметров процесса проветривания, газовой и противопожарной защиты.

Рисунок 4 – Структура системы автоматического управления безопасностью ведения горных работ

Непрерывный автоматический контроль параметров шахтной атмосферы осуществляется датчиком метана АТ3-1 и датчиком оксида углерода «Сигма-СО-В», а измерение значений рабочих параметров ВМП – аппаратурой АКТВ. Управление ВМП реализуется аппаратурой АКТВ совместно с устройством телемеханики «Ветер-1М».

Для разгазирования выработки в случае чрезмерного метановыделения в соответствии с Правилами безопасности [9] применяется специальное устройство автоматического разгазирования (УАР), представляющее собой патрубок с поперечным сечением круглой или прямоугольной формы с клапаном, регулирующим расход воздуха в забое.

Для ликвидации подземных пожаров используется мембранная установка автоматического азотного пожаротушения (УАП), представляющая собой высокотехнологичный комплекс по получению азота из воздуха [10]. Основными узлами установки являются компрессорный блок, блок подготовки воздуха, газоразделительный блок и система управления. Газоразделительный блок состоит из специальных модулей, вырабатывающих из атмосферного воздуха азот требуемой чистоты. Принцип работы мембранных систем основан на разнице в скорости проникновения компонентов газа через вещество мембраны. Движущей силой разделения газов является разница парциальных давлений на различных сторонах мембраны.

Контроль положения противопожарных дверей, препятствующих распространению пламени в другие выработки и выполняющих роль перемычек для изоляции аварийного пространства, осуществляется магнитоуправляемыми контактами (МУК).

Для диспетчерского контроля процесса проветривания тупиковой выработки применяется аппаратно-программный комплекс КАГИ, обеспечивающий обработку, анализ и визуализацию информации о контролируемых параметрах.

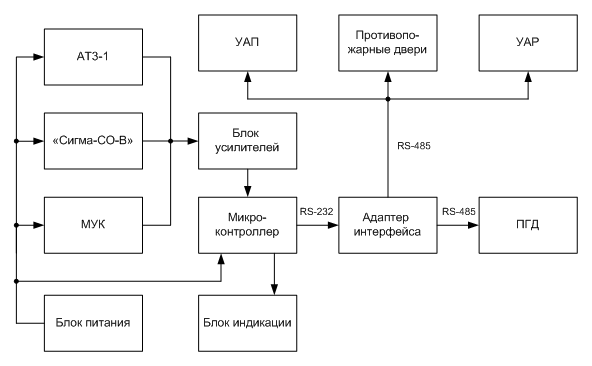

Управление средствами газовой и противопожарной защиты осуществляется разработанным устройством автоматизации (УА), структурная схема которого представлена на рисунке 5.

Рисунок 5 – Структурная схема устройства автоматизации процесса проветривания

Сигналы от датчика метана АТ3-1, датчика оксида углерода «Сигма-СО-В» и магнитных датчиков положения противопожарных дверей МУК через блок усилителей поступают на микроконтроллер для сравнения с уставками срабатывания аппаратуры газовой и противопожарной защиты. Микроконтроллер производит обработку полученных данных и в случае возникновения аварийной ситуации, связанной с увеличением концентрации метана или оксида углерода до предельно допустимых значений, формирует управляющие команды на технологические установки системы автоматизации.

Информация о контролируемых параметрах процесса проветривания и режиме работы технологического комплекса выработки отображается при помощи блока индикации.

Для преобразования интерфейса RS-232, используемого микроконтроллером, в интерфейс RS-485 применяется специальный адаптер интерфейса, позволяющий повысить технические характеристики устройства автоматизации и помехоустойчивость каналов связи.

Посредством адаптера интерфейса информация о контролируемых параметрах и данные о работе технологических средств защиты от микроконтроллера передаются на пульт горного диспетчера (ПГД).

Таким образом, применение разработанной системы управления повышает эффективность, надежность и безопасность ведения горных работ, обеспечивает прогнозирование и предупреждение аварийных ситуаций, а также оперативное принятие мер по их ликвидации.

На сегодняшний день для горной промышленности Украины наиболее важной проблемой является обеспечение безопасности ведения работ и охраны труда путем создания систем раннего предупреждения аварий, ориентированных на предотвращение и ликвидацию подземных пожаров и взрывов метана.

В настоящее время первостепенное значение приобретают проблемы комплексного оснащения шахт непрерывно действующими средствами газовой и противопожарной защиты, позволяющими организовать эффективную работу системы проветривания.

Разработанная система управления безопасностью в значительной степени увеличивает эффективность прогнозирования и предупреждения развития аварийных ситуаций в тупиковых выработках угольных шахт, связанных с подземными пожарами и взрывами метана, повышает уровень безопасности ведения горных работ и охраны труда на предприятии.

Примечание. На момент написания данного реферата магистерская работа еще не завершена. Окончательное завершение – декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В.Г. Курносов, В.И. Силаев; Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «АВТОМАТГОРМАШ им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

Бусыгин К.К., Кошман А.В. Повышение эффективности аэрогазового контроля в тупиковых выработках // Уголь Украины. – 2001. – №7. – с. 34-36

Азаров С.И. Анализ риска при пожаре в угольной шахте // Уголь Украины. – 2001. – №2-3. – с. 43-45

Шульга Ю.И., Здановский В.Г., Кривцов Н.В., Игнатович Н.В. Системы безопасности шахт Украины, их возможности и перспективы. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/soc_gum/pop/2010_18/2010_18/opr1.pdf

Червяков А.Е. Мониторинг и оперативное прогнозирование аэрогазового режима на очистных участках угольных шахт. – Электронный ресурс. – Режим доступа: http://www.giab-online.ru/files/Data/2008/1/5_CHervyakov.pdf

Медведев В.Н., Типоченков С.Ф., Бебинов В.А. Виртуальная модель термокаталитических и термокондуктометрических сенсоров шахтных метанометров. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/natural/szsb/2009_1/Medvedev.pdf

Голинько В.И., Котляров А.К. Повышение быстродействия термокаталитических анализаторов метана. – Электронный ресурс. – Режим доступа: http://www.nbuv.gov.ua/portal/natural/Nvngu/2009_12/Golinko.pdf

Костенко В.К., Булгаков Ю.Ф., Костенко Т.В., Сулковский Ю. Совершенствование технологии тушения азотом подземных пожаров в труднодоступных местах. – Электронный ресурс. – Режим доступа: http://elibrary.ru/download/58785836.pdf

Правила безпеки у вугільних шахтах. ДНАОП 1.1.30-1.01-00. – Киев, 2001. – 484 с.

Мембранные азотные установки и станции. Каталог продукции компании «Грасис». – Электронный ресурс. – Режим доступа: http://www.grasys.ru/upload/iblock/65e/membrane_2.pdf

© Красюкова Н.А., ДонНТУ