Факультет: Компьютерных информационных технологий и автоматики

Кафедра: Электронной техники

Специальность: Научные, аналитические экологические приборы и системы

Тема выпускной работы: Обоснование и разработка структуры акустического анализатора состояния вентилятора главного проветривания шахты

Научный руководитель: Сенько Виктор Федорович

Реферат на тему: «Обоснование и разработка структуры акустического анализатора состояния вентилятора главного проветривания шахты»

ВВЕДЕНИЕ

Вентилятором называется механическая установка, создающая разность давлений на входе в вентиляционную сеть и выходе из нее [1].

Современное горное предприятие немыслимо без принудительной вентиляции. Прекращение проветривания влечет за собой остановку всего технологического комплекса шахты или рудника, к выводу людей на поверхность, прекращению работы всех машин и механизмов. От надежной, безотказной работы системы проветривания полностью зависит безопасность, а зачастую и жизнь людей, работающих в шахте.

В силу старения установок, применения в них материалов и условий их эксплуатации в вентиляторе происходят поломки различного рода. Поэтому своевременное обнаружение неполадок в работе вентилятора является важным условием их работы.

Внедрение непрерывного контроля шума вентилятора позволит повысить надежность и долговечность работы вентиляторов за счет своевременного обнаружения дефектов и предупреждения разрушения узлов машин.

Анализ же использования подобных комплексов и средств в других отраслях промышленности показывает, что число аварийных простоев уменьшается на 30-40%, а их длительность сокращается в 1,5-2 раза. Такие достаточно высокие показатели эффективности обусловлены в первую очередь тем фактом, что остановки данных установок практически всегда приводят к прекращению основного технологического процесса [2].

- исследование современных методов и технологических средств обнаружения неполадок в оборудовании;

- анализ информационных баз, содержащих конкретные данные о количественных параметрах проявления дефектов;

- создание алгоритма обнаружения неполадок в шахтном вентиляторе на базе описанных выше исследовательских работ;

- разработка структуры акустического анализатора шахтного вентилятора.

Анализ современных тенденций контроля технического состояния систем с вращательным движением силовых узлов показывает, что для обнаружения возможных отказов наиболее эффективен (до 77 %) контроль состояния оборудования средствами вибродиагностики.

Вибрационная диагностика — метод диагностирования технических систем и оборудования, основанный на анализе параметров вибрации, либо создаваемой работающим оборудованием, либо являющейся вторичной вибрацией, обусловленной структурой исследуемого объекта.

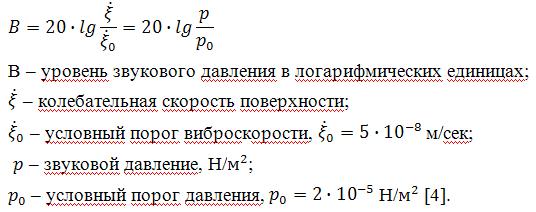

Вибрирующая поверхность соприкасается окружающим ее воздухом. В прилегающем к ней воздушном слое образуется синфазная звуковая волна, уровень которой определяется в зависимости от возникающего в ней звукового давления. Уровень звукового давления в окружающей среде, который наблюдается при заданной величине колебательной скорости поверхности можно определить по формуле:

Это равенство означает, что существует корреляционная зависимость между уровнем колебательной скорости вибрирующей поверхности и уровнем звукового давления. Поэтому вибрационная диагностика служит основой для разработки акустической системы диагностики, о которой идет речь в магистерской работе. Перечислим основные учебные заведения, кафедры, лаборатории и предприятия, занимающиеся вибрационной диагностикой в Украине и за рубежом.

Украинские предприятия направления «Вибродиагностика и балансировка»:

- www.tetra.kharkiv.com

Фирма «ТЭТРА, Ltd» (Харьков, Украина).

Разработка и производство портативных приборов диагностики электрических машин. - www.vdmk.com

Фирма «Сервис технологических машин» (Николаев, Украина).

Производство вибродиагностических приборов, анализаторов вибрации, виброметров, индикаторов состояния подшипников и тахометров. - kotris.kiev.ua

«Котрис» (Киев, Украина).

Поставка приборов и систем неразрушающего контроля, вибрационного мониторинга и диагностики. - http://vibro.lg.ua/

ИТЦ «Вибродиагностика» (Северодонецк, Украина).

Разрабатывает и поставляет виброизмерительную и виброанализирующую аппаратуру, датчики вибрации, программные средства вибрационного мониторинга. - www.istacon.com.ua

«Иванин О.И.» (Чернигов, Украина).

Разработка и внедрение систем автоматизации технологических процессов, приборов, электронных узлов и программного обеспечения дальнометрии и виброметрии. - www.delta.in.ua

«Дельта» (Днепропетровск, Украина).

Консультации при подборе диагностического инструмента, внедрение на производствах и поддержка по обеспечению послепродажного обслуживания совместно с фирмами изготовителями диагностического инструмента. - atompribor.com.ua

«Атом-Прибор» (Харьков, Украина).

Услуги по проведению работ по центровке, вибродиагностике, мониторингу, динамической балансировке и экспертной оценки состояния промышленного оборудования предприятий. - www.dnetc.dp.ua

«Приднепровский ЭТЦ» (Днепропетровск, Украина).

Выполняет работы по вибрационному обследованию (вибродиагностике) роторного оборудования предприятий, а также выполняет работы по балансировке роторов в собственных опорах. - www.promvitech.com.ua

«Промвитех» (Киев, Украина).

Производство измерительного оборудования контроля параметров вибрации, механических величин, устройств грозозащиты, искрозащиты.Российские предприятия направления «Вибродиагностика и балансировка»:

- www.diamech.ru

«Диамех 2000» (Москва, Россия).

Разработка и производство вибродиагностического (от простейших виброметров до современных многоканальных виброанализаторов и систем непрерывного контроля вибрации) и балансировочного оборудования. Выполнение комплексных работ по вибродиагностике и виброналадке различного роторного оборудования. - vibropribor.ru

«ВИБРО» (Ярославль, Россия).

Разработка и производство различной шумо и виброизмерительной аппаратуры, ремонт и техническое обслуживание широкого спектра аппаратуры для измерения и контроля вибрации. - www.vibrotek.com

«Ассоциация «ВАСТ» (Санкт-Петербург, Россия).

Разработка, производство и поставка систем вибрационного мониторинга, диагностики и балансировки оборудования на месте их эксплуатации. - http://www.spectrumacoustic.com/

Корпорация «СпектрАкустика» (Саратов, Россия).

Разработка систем и технологий в области акустики, акустооптики и оптоакустики. Разработка систем бездефектного контроля физических параметров изделий сложных форм и оказание услуг в этой области. - www.akin.ru

«Акустический институт имени академика Н. Н. Андреева»(Москва, Россия).

Проведение фундаментальных и прикладных исследований в области акустики. - www.vtb.spb.ru

«VTB group» (Сосновый бор, Россия).

Ассоциация предприятий, занимающаяся производством и внедрением приборов и систем вибрационного мониторинга промышленного оборудования.Предприятия направления «Вибродиагностика и балансировка» (в алфавитном порядке) других стран:

- www.pcb.energocontrol.pl

«EC Test Systems» (Краков, Польша).

Поставка устройств для измерения динамических вибраций, давления и силы фирмы «PCB Piezotronics». - www.ndt.by

«НДТ Инжиниринг» (Минск, Белоруссия).

Поставка и внедрение оборудования неразрушающего контроля; вибродиагностики; технической диагностики и промышленного мониторинга состояния оборудования; механических испытаний и т.д. - www.metrix1.com

«Metrix Instrument Co.» (Хьюстон, США).

Производство оборудования для измерения и контроля вибраций, а также обеспечения аварийной защиты промышленных установок при возникновении неисправностей: вибровыключатели, преобразователи, датчики, сигнальные устройства и портативные измерители. - www.universal-balancing.com

«Universal Balancinр» (Бристоль, Великобритания).

Производство балансировочных станков для статической балансировки, для статической балансировки с жестким опорами, вертикальные и горизонтальные станки для динамической балансировки, для карданных и коленчатых валов. Модернизация и восстановление балансировочных станков. - www.vibrosystm.com «VibroSystM» (Монреаль, Канада).

- vibradiag.narod.ru

Кафедра «Диагностика технических систем» (Санкт-Петербург, Россия).

Бесконтактная лазерная вибродиагностика для определения зарождающихся и развивающихся дефектов двигателей, редукторов, насосных и других систем. - www.nung.edu.ua/acad/fngp/tdm

«Кафедра технической диагностики и мониторинга» (Ивано-Франковск, Украина).

Подготовка специалистов и проведение исследований в области неразрушающего контроля и технической диагностики объектов нефтегазового комплекса. - psnk.kpi.ua

«Кафедра приборов и систем неразрушающего контроля» (Киев, Украина).

Подготовка специалистов по вопросам физических методов и приборов интроскопии. - http://vibrosignal.com/

Поставка решений для проведения измерений и мониторинга состояния всех видов вращающегося оборудования, включая гидрогенераторы, турбогенераторы, крупногабаритные электрические двигатели, насосы и компрессоры. Учебные заведения, кафедры и лаборатории:

Подготовка и сертификация специалистов вибрационного метода неразрушающего контроля, организация и проведение вибромониторинга [5].

В Донецком национальном техническом университете также проводились разработки на данную тематику, о чем можно судить из работ магистрантов:

- http://masters.donntu.ru/2010/fkita/melnichuk/diss/index.htm Мельничук Артем Сергеевич

- http://masters.donntu.ru/2007/fema/grigoriev/diss/index.htm Григорьев Алексей Алексеевич

- http://masters.donntu.ru/2008/kita/bondar/links/index.htm Бондарь Андрей Сергеевич

- http://masters.donntu.ru/2007/kita/pechuk/diss/index.htm Печук Павел Сергеевич

- http://masters.donntu.ru/2001/kita/kapustin/ Капустин Константин Николаевич

Тема квалификационной работы магистра:

Исследование и разработка системы вибродиагностики шахтной подъемной машины

Тема квалификационной работы магистра:

Виброакустичесая диагностика коренного вала подъемной машины

Тема квалификационной работы магистра:

Исследование и разработка алгоритмов адаптивной фильтрации в системах виброакустической диагностики

Тема квалификационной работы магистра:

Обоснование построения системы контроля и управления шахтного вентилятора главного проветривания

Тема квалификационной работы магистра:

Исследование и обоснование структуры и параметров микропроцессорного устройства контроля вибрации вентиляторов главного проветривания угольных шахт.

Моя магистерская работа является продолжением многолетних разработок в области неразрушающего контроля, проводимых как опытными специалистами, так и студентами.

Рассмотрим общие положения вибрационной и акустической диагностики, которые были разработаны моими предшественниками. Исследуемый в магистерской работе метод диагностики вентилятора по непрерывному анализу его акустического шума (шумодиагностический метод) относится к технологиям превентивной диагностики. Технологии превентивной диагностики машин являются наиболее сложными из диагностических технологий. Основными задачами превентивной диагностики является обнаружение в машине всех потенциально опасных дефектов на ранней стадии развития, наблюдение за их развитием и на этой основе – долгосрочный прогноз состояния машины.

Для построения системы диагностики оборудования нужно пройти пять этапов:

Первым этапом оценки технического состояния любого объекта является определение номенклатуры дефектов, которые представляют наибольшую опасность для его функционирования и должны обнаруживаться в процессе диагностики. Для ее решения проводяться специальные исследования причин наиболее частых отказов объектов диагностики или их аналогов, а также тех изменений параметров состояния, которые измеряются в процессе предремонтной дефектации аналогичных объектов, отработавших межремонтный ресурс.

Второй этап – это определение совокупности максимально возможных параметров состояния, диагностических признаков и диагностических параметров, которые могут быть измерены для определения технического состояния объекта. (Избыточность параметров в этой совокупности необходима для того, чтобы выбрать из всех возможных параметров те, которые наиболее доступны для измерения, имеют минимальные ошибки определения диагностических симптомов и позволяют обнаруживать дефекты на стадии их зарождения). Как правило, вторая задача решается на основе многочисленных опубликованных результатов исследований влияния дефектов на разные параметры состояния и диагностические параметры сигналов контролируемых объектов.

Следующий, третий этап оценки технического состояния – это оптимизация совокупности измеряемых параметров состояния и диагностических параметров. Эта совокупность должна отражать развитие всех дефектов, определяющих ресурс контролируемого узла или машины в целом. При этом желательно, чтобы каждый параметр из выбранной совокупности зависел бы преимущественно от одного вида дефекта. При выборе параметров предпочтение отдается тем, которые в значительной степени зависят от дефектов и слабо – от режимов и условий работы, наиболее доступны для измерения, имеют минимальные ошибки определения диагностических симптомов и по зволяют обнаруживать дефекты на стадии их зарождения. Для оценки технического состояния объекта необходимо определять для каждого параметра не только его эталонное значение, которое характеризует состояние бездефектного объекта, но и его пороговые значения, характеризующие состояние объекта с дефектом определенной величины, т.е. определяющие допустимую величину изменения данного контролируемого параметра. Эталонные значения параметров состояния и диагностических параметров могут определяться различными способами. Один из них – расчетный с использованием математической модели объекта, которая может представлять собой набор формул, по которым рассчитываются эталонные значения всех выбранных параметров для конкретного режима работы объекта с учетом конкретных внешних условий.

После решения третьей, наиболее сложной с практической точки зрения задачи, оптимизации диагностических параметров с построением эталонов и пороговых значений, необходимо пройти четвертый этап - выбрать методы и технические средства измерений и анализа диагностических сигналов, а также, если это возможно, параметров состояния объекта диагностики. На этом этапе также существляется выбор точек контроля диагностических параметров и режимов работы объекта во время диагностирования.

Пятый этап – создание диагностической модели, т.е. совокупности диагностических параметров и правил их измерения, их эталонных значений и пороговых значений дефектов. Кроме этого в диагностическую модель входят правила принятия решений в тех случаях, когда одним и тем же дефектам соответствует группа различных признаков и параметров и, что не менее сложно, когда один и тот же признак или параметр отвечает за появление разных дефектов в различных режимах работы объекта диагностики [6].

Применительно к шахтным вентиляторам эти этапы в первом приближении можно рассматривать следующим образом:

1. Определение номенклатуры дефектов.

Основные неисправности рабочих колес центробежных вентиляторов: неплотная посадка рабочего колеса вследствие плохой затяжки болтов крепления рабочего колеса к ступице; неуравновешенность рабочего колеса из-за неравномерности износа лопаток, налипания пыли или попадания влаги в пустотелые лопатки и образования льда, появления усталостных трещин. Основные неисправности рабочих колес осевых вентиляторов: саморазворот лопаток рабочих колес (различные углы установки) вследствие плохой затяжки стопорных болтов, поджимающих лопатку; повышенная вибрация подшипников ротора из-за дисбаланса ротора, налипания пыли на лопатки, наличия трещин на лопатках и дисках и попадания влаги в пустотелые лопатки с последующим образованием льда в зимнее время. Работоспособность и надежность рабочих колес зависят от ряда причин, в том числе: прочности и жесткости конструкции; схемы проветривания (нагнетательной или всасывающей); запыленности и наличия вредных примесей в перемещаемом воздухе; качества монтажа; своевременного обнаружения и качественного устранения неисправностей, возникающих в процессе эксплуатации.

Обычно срок службы шахтных вентиляторов главного проветривания определяется сроком эксплуатации подшипникового узла, от надежности которого во многом зависит безаварийная работа всей вентиляторной системы. К наиболее вероятным неисправностям подшипников качения относятся дефекты сборки и монтажа: трещины и выкрашивания, образующиеся при сильных ударах непосредственно по подшипникам при сборке и монтаже; несоответствие внутреннего кольца подшипника и шейки вала; изменение величины рабочего зазора от посадочного натяга; перекос подшипника при монтаже, который вызывает неравномерное распределение усилий между наружным и внутренним кольцами, вследствие чего ролики заклиниваются между кольцами. В опорах вентиляторных установок подшипники выходят из строя также вследствие усталостного разрушения поверхностей качения, абразивного износа при загрязнении, коррозии или недостатке смазки [2].

2. Определение совокупности максимально возможных измеряемых параметров состоянияbr> К измеряемым параметрам в разрабатываемом приборе относятся:

- уровень звукового давления, дБ;

- температура окружающей среды, °С;

- частота вращения ротора, с-1.

3. Определение эталонных и пороговых значений контролируемых параметров Согласно методическим указаниям по проведению экспертных обследований вентиляторных установок главного проветривания [7] иентификацию механических колебаний проводят согласно следующей таблице:

Причина

Частоты соответствующих колебаний

возникновения колебаний

<(0.4*fp)

(0.4 - 0.5)*fp

(0.5-1)*fp

fp

2*fp

n*fp

Разные

Очень высокие

(1-2)*fc

1

2

3

4

5

6

7

8

9

10

Дисбаланс

x

0

0

Расцентровка

x

x

0

Перекос фундамента

0

x

0

0

Перекос корпуса подшипника

0

0

0

x

0

Осевое биение ротора

0

0

0

x

0

0

Дефекты подшипника качения

x

0

Дефекты упорного подшипника

x

x

x

x

Увеличенные зазоры в подшипниковых узлах

x

x

x

Электромагнитная асимметрия ротора

x

Фазовая асимметрия

x

Резонансы

В зависимости от конструкции

Аэродинамические силы

0

x

0

Дефекты подшипников скольжения

x

Примечание: x - характерная частота колебаний; 0 - частоты колебаний, которые могут возникнуть дополнительно к характерным частотам; fp - частота вращения ротора; fc - частота тока в сети.

Предельные значения интенсивности вибрации для электрических машин:

СКЗ скорости

Оценка технического состояния

вибрации,

Высота оси вращения электродвигателя Н, мм

мм/с

80<Н<132

132 <Н <225

225 < <Н 400

Менее 1,8

Допустимо после ремонта

Допустимо после ремонта

Допустимо после ремонта

От 1,8 до 2,8

Удовлетворительно

От 2,8 до 4,5

Допустимо

Удовлетворительно

От 4,5 до 7,1

Предельно допустимо

Допустимо

Удовлетворительно

От 7,1 до 11,2

Недопустимо

Предельно допустимо

Допустимо

От 11,2 до 18,0

Недопустимо

Предельно допустимо

Более 18,0

Недопустимо

Статистический анализ показал, что не существует единственного набора критериев оценки состояния оборудования, подходящего не только для класса оборудования (например, одинакового для центробежных агрегатов: для компрессоров, насосов или вентиляторов со сходными мощностными характеристиками и частотой вращения ротора), но даже для типа (например, для различных типов вентиляторов: воздуходувок и дымососов; для различных типов насосов: многоступенчатые или одноступенчатые) и направления измерения вибрации (вертикальное, горизонтальное, осевое). Из-за различий в конструкции и эксплуатации каждый агрегат имеет свою собственную, несколько отличную от других, характеристику. Предельные значения при распознавании состояния оборудования могут быть рассчитаны индивидуально для одноименных штатных измерительных точек агрегата, подшипниковых опор, общие по типу агрегата, по группам агрегатов (например, рассортированным по степени их вибронапряженности) или для всего обслуживаемого парка машин. Большая степень «индивидуализации» предельных значений увеличивает чувствительность системы мониторинга, но и лавинообразно увеличивает трудозатраты на их расчет и внесение изменений в базу данных. Другими словами, применяя индивидуальный набор критериев и предельных значений для оценки состояния агрегата на каждой измерительной точке можно максимально повысить чувствительность системы мониторинга к изменению состояния оборудования, но при этом выполнять огромный объем работы по статобработке виброданных, дополнительнымвиброизмерениям, описанию и изменению в базе данных параметров анализа и уровней тревог, съедающий львиную долю рабочего времени. В условиях производства этот путь в большинстве случаев нецелесообразен. Другая крайность - применение единого (единственного) набора критериев и предельных значений для оценки состояния всего парка оборудования предприятия. В этом случае чувствительность системы мониторинга к изменению вибросостояния агрегата хотя и выше, чем при оценке состояния агрегата по общему уровню вибрации, но неоптимальна.

При разработке диагностического оборудования необходимо выбирать компромиссное решение между трудозатратами на выполнение работ по статобработке виброданных, коррекцией в базе данных критериев, частотных полос и предельных значений с одной стороны, и чувствительностью системы к изменению состояния оборудования с другой [8] .

4. Выбор методов и технические средств измерений и анализа диагностических сигналов

В качестве первичного измерительного преобразователя звукового давления используются конденсаторные микрофоны. Чувствительный элемент микрофона представляет собой конденсатор, одна из обкладок которого выполнена из эластичного материала (обычно полимерная плёнка с нанесённой металлизацией), которая при звуковых колебаниях изменяет ёмкость конденсатора [9].

В качестве основного требования к таким микрофонам в построении прибора диагностики вентилятора является высокая чувствительность датчика при больших уровнях звукового давления (до 140 дБ).

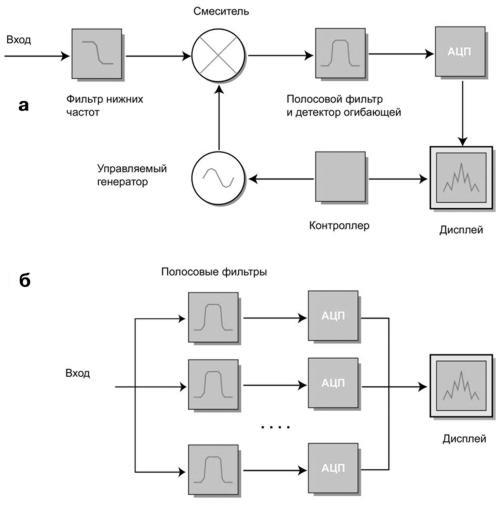

Чтобы получить детальную информацию о принимаемых сигналах, необходимо исследовать их поведение во времени и выполнить спектральный анализ в частотной области. Для разложения в спектр акустического сигнала используются анализаторы звукового спектра с частотным диапазоном от долей Гц до 10 000 Гц. Пример структурной схемы приведен на рис. 1.

Рис. 1. Структурная схема анализаторов спектра последовательного (а) и параллельного (б) типа

В процессе анализа оператор или компьютерная программа измеряют интересующие характеристики обнаруженного радиосигнала, такие как несущая частота, уровень, форма и ширина спектра, параметры модуляции и т.д. Результаты этих измерений используются для проверки соответствия параметров контролируемых систем установленным нормам или служат исходными данными для процедур классификации и идентификации сигналов и радиосистем, в которых эти сигналы используются [10].Микропроцессорное устройство является неотъемлемой частью прибора неразрушающего контроля, так как содержит данные о частотах, на которых проявляются дефекты, эталонных и пороговых уровнях, о фактах превышения фактическим уровням звукового давления пороговых значений. Микропроцессор принимает решение о наличии неисправности в вентиляторе и выдает эту информацию оператору.

Работу прибора можно отразить следующим образом:

[Рисунок является анимацией. Количество кадров - 7, число повторений - 7, объем - 68 кБ].

5. Создание диагностической модели

Создание диагностической модели шахтного вентилятора является одним из разделов магистерской работы. В этой модели должны быть учтены конструктивные особенности различных типов вентиляторов, совокупность данных о частотах проявления дефектов, их эталонных и пороговых уровнях, о правилах принятия решений о наличии неполадок, о влиянии внешних воздействий на измерения.

- Ивановский И.Г. Шахтные вентиляторы: Учеб. пособие.— Владивосток: Изд-во ДВГТУ, 2003. – 196 с.

- Капустин К.Н. Исследование и обоснование структуры и параметров микропроцессорного устройства контроля вибрации вентиляторов главного проветривания угольных шахт. [Электронный ресурс]/ Капустин К. Н. – Режим доступа: http://www.masters.donntu.ru/2001/kita/kapustin/ diss/index.htm Дата обращения: 06.04.2011.

- Реверсивные вентиляторы: 40 лет в пилотном проекте [Электронный ресурс]. – Режим доступа: – http://www.sibai.ru/index.php?Itemid=846&id=486&option=com_content&task=view Дата обращения: 01.04.2011.

- Алексеев С.П. , Борьба с шумом и вибрацией в машиностроении. – М., 1970 г. – 207 с.

- Вибрация машин: измерение, снижение, защита [Электронный ресурс]. – Режим доступа: http://vibro.donntu.ru/links.html#1 Дата обращения: 05.04.2011.

- Баркова Н.А. - Неразрушающий контроль технического состояния горнах машин и оборудования: учеб. пособие / Н.А.Баркова, Ю.С. До- рошев. – Владивосток: Изд-во ДВГТУ, 2009. – 157 с.

- РД 03-427-01. Методические указания по проведению экспертных обследований вентиляторных установок главного проветривания. – Введ. 2002-04-01. – Госгортехнадзор РФ, 2001- 47с.

- Ширман А. Р., Соловьев А. Б. Практическая вибродиагностика и мониторинг состояния механического оборудования. Библиогр., – М., 1996. — 276 с.

- Конденсаторный микрофон [Электронный ресурс ]. – Режим доступа: – http://media-pc.ru/news/4/16 Дата обращения: 06.04.2011.

- Силантьев В. А. Применение векторных анализаторов сигналов в системах радиоконтроля [Электронный ресурс] / Силантьев В. А. – Режим доступа: http://st.ess.ru/publications/5_2002/silantev/silantev.htm Дата обращения: 06.04.2011.

Примечание: при написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 года. Полный текст работы и все материалы по теме могут быть получены у автора или его руководителя после указанной даты.