|

Любчак Денис СергеевичФакультет: Компьютерных информационных технологий и автоматикиСпециальность: Автоматизированное управление технологическими процессамиТема выпускной работы: Обоснование параметров и исследование системы автоматического управления компрессорной станцией пневмоснабжения шахтыНаучный руководитель: к.т.н., доц. каф. ГЭА Оголобченко Александр Семенович |

АВТОРЕФЕРАТКвалификационной работы магистра«ОБОСНОВАНИЕ ПАРАМЕТРОВ И ИССЛЕДОВАНИЕ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОМПРЕССОРНОЙ СТАНЦИЕЙ ПНЕВМОСНАБЖЕНИЯ ШАХТЫ»ВВЕДЕНИЕИсточником пневматической энергии на горных предприятиях являются компрессорные установки, как правило, турбокомпрессоры, которые устанавливаются на поверхности шахты в помещении компрессорной станции. В работе как базовая для автоматизации рассмотрена технологическая схема процесса пневмоснабжения шахты: турбокомпрессорная установка – пневмосеть – потребители пневматической энергии [1]. В подземных условиях энергия сжатого воздуха используется для пневмоприводов: сверл, буровых станков, насосов, бетономешалок, лебедок, отбойных и бурильных молотков. Также с помощью сжатого воздуха осуществляется эрлифтный гидроподъем на гидрошахтах. Турбокомпрессорные установки в производственном процессе горного предприятия работают на сеть с переменным потреблением пневматической энергии, что вызывает соответствующие изменения режимов работы турбокомпрессорных установок, которые могут привести к колебаниям давления в пневмосети, и соответственно к аварийным режимам работы потребителей пневматической энергии (при повышении давления) или уменьшению их производительности (при снижении давления). Также характерным является возникновение помпажа в турбокомпрессоре, который является аварийным режимом для установки. Турбокомпрессорные установки являются мощными энергопотребителями, что требует обеспечения их работы в энергосберегающих режимах. АКТУАЛЬНОСТЬ ТЕМЫВ настоящее время турбокомпрессорные установки пневмоснабжения шахт автоматизированы частично. При этом: 1. Осуществляется контроль основных технических параметров работы турбокомпрессорной установки: осевого сдвига; давления в системе охлаждения и маслосмазки; температуры обмоток и подшипников приводного электродвигателя и редуктора; температуры воды и масла в системах охлаждения и маслосмазки соответственно; вибрации; расхода и давления сжатого воздуха. 2. Противопомпажная защита, как правило, осуществляется с использованием контроля соотношения величин количества всасываемого воздуха и давления в нагнетательном трубопроводе турбокомпрессора. На некоторых установках применены устройства защиты, которые основаны на контроле колебаний тока в статорной обмотке приводного электродвигателя [2]. 3. Управление установкой (подготовка к пуску, пуск и др.) осуществляется, как правило, в ручном режиме. 4. Производительность турбокомпрессорных установок не регулируется. 5. Осуществляется защита приводного электродвигателя турбокомпрессорной установки от коммутационных перенапряжений, короткого замыкания и перегрузки. 6. Сбор и хранение архивной информации о температуре во всех необходимых точках, а также о затрате и давлении сжатого воздуха осуществляется с помощью устаревших электронных пишущих приборов. Уровень частичной автоматизации не достаточен для эффективной работы турбокомпрессорной установки и потребителей сжатого воздуха. ПОСТАНОВКА ЗАДАЧ ИССЛЕДОВАНИЯДля повышения эффективности работы турбокомпрессорной установки пневмоснабжения шахты предлагается разработка системы комплексной автоматизации турбокомпрессорной установки, как более высокий уровень автоматизации. При этом необходимо решить следующие задачи: 1.Обоснование принципа и структуры устройства противопомпажной защиты турбокомпрессорной установки. 2. Выбор и обоснование параметров регуляторов системы автоматического регулирования производительности турбокомпрессорной установки. 3. Обоснование структуры системы комплексной автоматизации турбокомпрессорной установки с использованием ЭВМ и автоматизированным рабочим местом оператора. РЕШЕНИЕ ЗАДАЧ И РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙОбоснование принципа и структуры устройства противопомпажной защиты турбокомпрессорной установки.Как известно, работа турбокомпрессорной установки при возникновении помпажа недопустима, поскольку при этом имеет место сильная вибрация, большие перегрузки узлов всей установки, резкие колебания нагрузки на приводной электродвигатель, которые снижают моторесурс установки и приводят к выходу ее из строя [1,2,3]. В случае начала помпажа должен открываться противопомпажний клапан. Известны разные способы контроля возникновения помпажа. Использование, так называемого, прямого метода контроля возникновения помпажа, основанного на фиксации перепадов давлений на конфузоре турбокомпрессора иногда бывает усложнено или даже не представляется возможным из-за значительных высокочастотных пульсаций, связанных с турбулентностью потока и особенностями организации измерения этого параметра. Наличие пульсаций может приводить при стойкой работе турбокомпрессора к периодическому формированию сигнала о помпаже, что свидетельствует о значительной погрешности и малой точности данного метода. В результате выполнения анализа существующих исследований по возможному определению помпажа в турбокомпрессоре без использования не надежных в эксплуатации датчиков. Заслуживают особенный интерес исследования на турбокомпрессорных установках по так называемому косвенному определению помпажа в турбокомпрессоре по колебаниям электрических параметров приводного электродвигателя [3]. Исследования показали, что величина силы тока в статоре и активная мощность, потребляемая приводным электродвигателем турбокомпрессорной установки, изменяются при помпаже и это может быть зафиксировано и использовано для формирования команды на открытие противопомпажного клапана. Современные комплектные высоковольтные ячейки для управления приводным электродвигателем турбокомпрессора имеют в своем составе измерительные трансформаторы тока и напряжения, что делает косвенный метод контроля возникновения помпажа проще в реализации, а малая погрешность данного метода обеспечивает необходимую точность срабатывания защиты от помпажа. С использованием данного принципа контроля разработаны схемотехнические решения по микропроцессорному устройству автоматической защиты турбокомпрессора от помпажа [3]. Структурная схема устройства показана на рисунке 6 в составе схемы системы комплексной автоматизации турбокомпрессорной установки. В данном устройстве сигнал о возникновении помпажа поступает в блок микроконтроллера, где анализируется по амплитуде или по производной (в зависимости от программного обеспечения). В устройстве осуществляется корректировка уставки срабатывания защиты в зависимости от температуры воздуха окружающей среды, а также в зависимости от частоты вращения приводного электродвигателя турбокомпрессора. Датчик электрических параметров приводного электродвигателя турбокомпрессора и датчик температуры воздуха окружающей среды расположены на значительном расстоянии от микроконтроллера устройства, поэтому для передачи сигналов с этих датчиков используются специальные блоки передачи данных. Для связи с ЭВМ блок микроконтроллера имеет специальный адаптер интерфейса RS485. Принципиальная электрическая схема устройства разработана с использованием микроконтроллера Atmega 16. Выбор и обоснование параметров регуляторов системы автоматического регулирования производительности турбокомпрессорной установки.Как известно, для поддержания постоянного давления в пневмосети регулирование производительности турбокомпрессорной установки шахты можно осуществлять двумя способами: дросселированием воздуха на стороне нагнетания и действием на приовод турбокомпрессорной установки [1]. Более эффективным способом является регулирование производительности установки действием на привод турбокомпрессора. В связи с этим предлагается структурная схема системы автоматического регулирования производительности турбокомпрессорной установки (САР), которая осуществляет регулирование частоты вращения приводного электродвигателя турбокомпрессорной установки (рис. 1).

Фактическое давление воздуха в пневматической сети измеряется датчиком давления на наиболее отдаленном участке сети. Сигнал с датчика давления сравнивается с сигналом, который задает необходимое давление в сети. При возникновении сигнала рассогласования, сигнал поступает на регулятор давления воздуха в пневматической сети, который в свою очередь формирует сигнал, который задает частоту вращения приводного электродвигателя турбокомпрессора. Фактическая частота вращения электродвигателя измеряется тахогенератором, выходное напряжение которого пропорционально частоте вращения двигателя. Напряжение тахогенератора сравнивается с задающим сигналом и сигнал рассогласования поступает на регулятор частоты вращения электродвигателя, который в свою очередь формирует сигнал на увеличение или уменьшение частоты вращения приводного электродвигателя турбокомпрессора. Сигнал поступает на систему импульсно-фазового управления. Изменение частоты вращения приводного электродвигателя турбокомпрессора осуществляется вентильным преобразователем переменного тока. Регулирование выходного параметра преобразователя выполняется за счет сдвига момента отпирания вентилей по отношению к моменту естественного отпирания. Такое регулирование обеспечивается системой импульсно-фазового управления (СИФУ). Для того, чтобы полезно реализовать энергию скольжения при регулировании частоты вращения приводной электродвигатель турбокомпрессора включен в схему асинхронно-вентильного каскада. Основным требованием к настройке системы автоматического регулирования производительности турбокомпрессорной установки, есть то, что перерегулирование выходной величины – давления в пневматической сети не должно превышать 25% от заданного. Не выполнение данного требования может привести к выходу из строя пневмопотребителей, например, пневмодвигателей. В структурной схеме системы автоматического регулирования есть два контура регулирования. Главный контур – внешний контур данной схемы образован датчиком давления для измерения давления на наиболее отдаленном участке пневматической сети и регулятором давления. Внутренний контур образован тахогенератором для измерения частоты вращения двигателя и регулятором частоты вращения приводного электродвигателя турбокомпрессора. Внутренний контур проектируемой САР будет обеспечивать поддержание необходимой частоты вращения электродвигателя во всем диапазоне регулирования давления. На рисунке 1 обозначено: Wрег.д. - передаточная функция регулятора давления; Wрег.ч.в. - передаточная функция регулятора частоты вращения приводного электродвигателя турбокомпрессора;

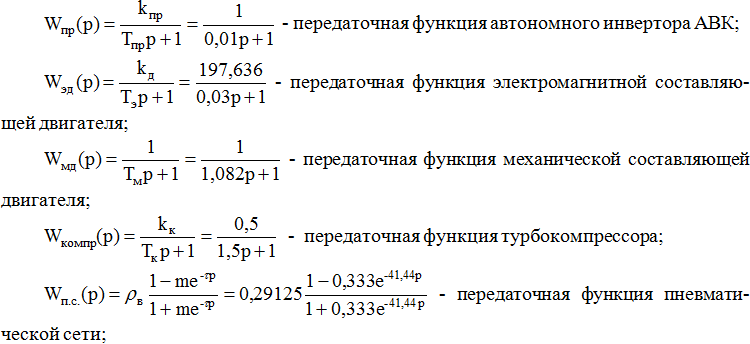

Wд.ч.в. - передаточная функция датчика частоты вращения; Wд.д. - передаточная функция датчика давления. Инерционностью датчиков давления и частоты вращения можно пренебречь. Для практических расчетов их можно представить в виде пропорциональных звений. В исследовании использованы единичные обратные связи, тогда Wд.ч.в.(p)=kд.ч.в.=1, Wд.д. (p)=kд.д.=1. Вид и параметры передаточных функций рассчитаны соответственно для турбокомпрессорной установки типа К250 и технологических условий процесса пневмоснабжения шахты «Щегловская-Глубокая» шахтоуправления «Донбасс» с учетом информации из источника[1]. С помощью программы MICRO-CAP выполнено на ЭВМ моделирование реакции внутреннего контура регулирования по частоте вращения двигателя на входное воздействие без регулятора частоты вращения и после его ввода. Для регулирования частоты вращения был использован интегрирующий регулятор с настройкой на модульный оптимум. Настройка на модульный оптимум необходима для поддержания частоты вращения двигателя на определенном уровне. Передаточная функция И-регулятора:

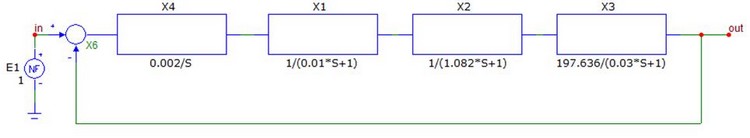

где βч.в.=0,002. Структурная схема моделируемого внутреннего контура, который состоит из передаточной функции автономного инвертора X1, передаточной функции механической составляющей асинхронного двигателя X2, передаточной функции электромагнитной составляющей асинхронного двигателя X3 и передаточной функции регулятора частоты вращения Х4, приведена на рисунке 2.

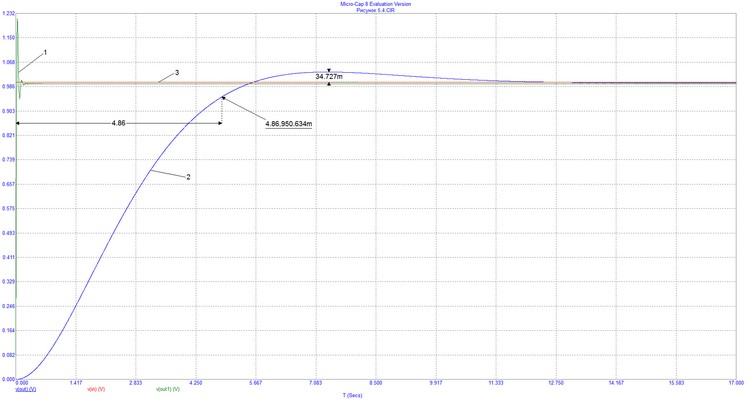

Рисунок 2 – Структурная схема моделируемого внутреннего контура САР с регулятором частоты вращения Переходные процессы, которые получены при моделировании представленны на рисунке 3.

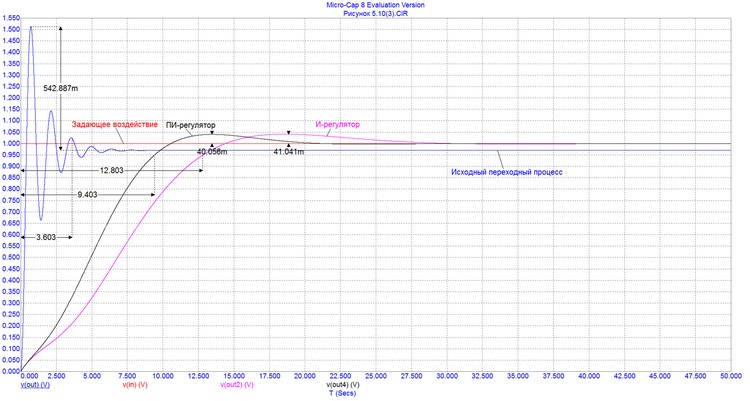

Рисунок 3 – Переходные характеристики моделирования внутреннего контура САР На рисунке 3 обозначено: кривая 1 – до ввода ругулятора частоты вращения, кривая 2 – с регулятором частоты вращения, 3 – входное ступенчатое воздействие. Как видно, ввод регулятора, настроенного на модульный оптимум, позволил свести к нулю статическую ошибку, а также уменьшить величину перерегулирования до σ =3.5% (до ввода регулюятора частоты вращения σ =21.8%). Для внешнего контура регулирования САР было выполнено моделирование при использовании разных типов регуляторов, с целью выбора наиболее оптимального. Структурная схема моделирования САР с ПИ-регулятором давления во внешнем контуре и И-регулятором частоты вращения во внутреннем контуре при подаче возмущающего воздействия во внешний контур регулирования приведенна на рисунке 4.

Рисунок 4 – Структурная схема моделирования САР с ПИ-регулятором давления во внешнем контуре и И-регулятором частоты вращения во внутреннем контуре при подаче возмущающего воздействия во внешний контур регулирования Переходные процессы исследуемой САР при использовании разных типов регуляторов во внешнем контуре регулирования приведены на рисунке 5.

Рисунок 5 – Переходный процесс исследуемой САР при использовании разных типов регуляторов давления во внешнем контуре регулирования и И-регулятороа частоты вращения во внутреннем контуре регулирования Анализируя рисунок 5 видим, что исходная не регулируемая система имеет значительную величину перерегулирования 54.3%, которая может привести к выходу из строя пневмопотребителей. Показатели качества САР при использовании И-регулятора во внешнем контуре исследуемой системы не соответствуют настройке на технический оптимум из-за того, что время переходного процесса tп.п=12,8с превышает расчетное значение tп.п=12,32с. Переходный процесс с использованием ПИ-регулятора давления во внешнем контуре регулирования и И-регулятора частоты вращения приводного электродвигателя турбокомпрессора во внутреннем контуре регулирования обеспечивает необходимые показатели качества системы и настройку САР на технический оптимум. Таким образом, передаточная функция ПИ-регулятора давления:

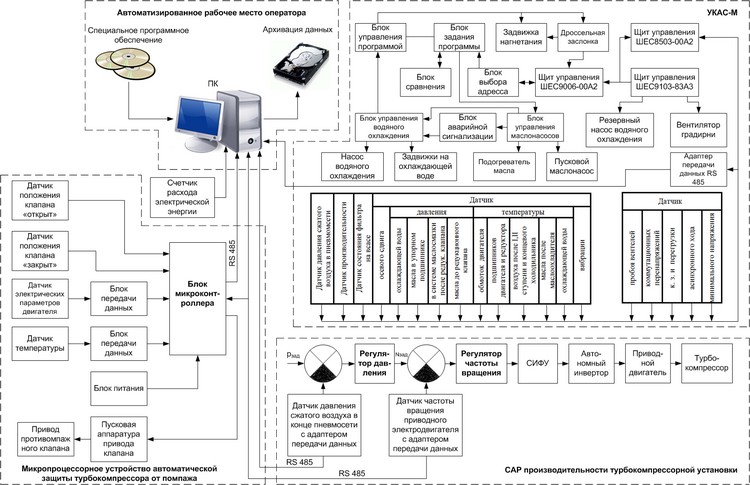

де βд=1,39; Tрег.д.=1,122 с. Обоснование структуры системы комплексной автоматизации турбокомпрессорной установки с использованием ЭВМ и автоматизированным рабочим местом оператора.В результате анализа современных средств автоматизации турбокомпрессорных установок и результатов выполненных исследований предлагается структурная схема системы комплексной автоматизации турбокомпрессорной установки пневмоcнабжения шахты, которая приведена на рисунке 6.

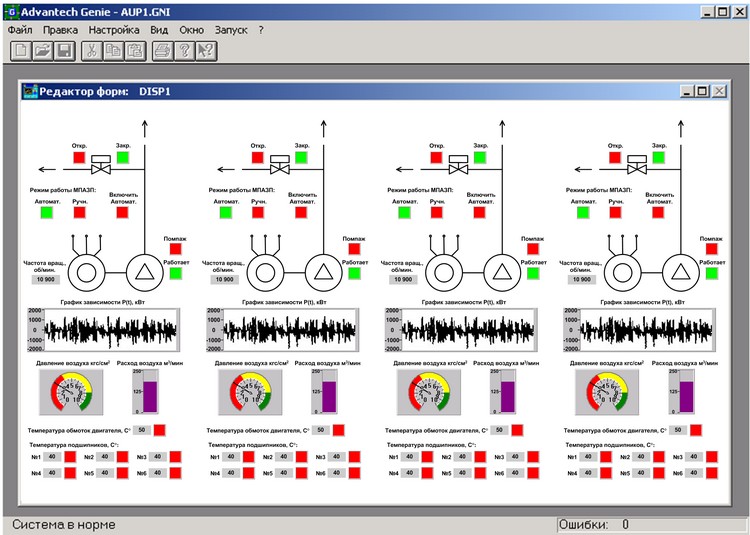

Базовой аппаратурой системы автоматизации принята унифицированная комплектная аппаратура типа УКАС-М [5]. Аппаратура обеспечивает: - автоматический пуск и остановку турбокомпрессорной установки; - автоматические блокировки и защиту установки от аварийных режимов работы; - управление вспомогательным оборудованием; - контроль теплотехнических параметров; - технологическую, предупредительную и аварийную сигнализацию; - автоматический контроль времени работы установки. Дополнительно к техническим средствам аппаратуры УКАС-М в систему автоматизации включено: - микропроцессорное устройство автоматической защиты турбокомпрессора от помпажа с датчиками контроля, блоками передачи данных и исполнительным устройством противопомпажного клапана; - система автоматического регулирования производительности турбокомпрессорной установки путем изменения частоты вращения приводного электродвигателя с датчиком давления в конце пневмосети, адаптером передачи данных в системе интерфейса RS485 и с датчиком частоты вращения приводного электродвигателя. При этом приводной электродвигатель турбокомпрессорной установки включается в схему асинхронно-вентильного каскада и дополнительно вводятся два регулятора: ПИ-регулятор давления воздуха в пневматической сети и И-регулятор частоты вращения приводного электродвигателя турбокомпрессорной установки; - счетчик потребления электрической энергии турбокомпрессорной установкой; - автоматизированнное рабочее место АРМ оператора с промышленным компьютером ПК и сервером баз данных. Промышленный компьютер осуществляет визуализацию хода технологического процесса, извещение обслуживающего персонала об аварийных и штатных режимах работы установки, архивацию данных, в случае необходимости ручное корректирование уставок защиты и управления. В качестве специального программного обеспечения, которое устанавливается на ПК, использована система оперативного диспетчерского управления и сбора данных (SCADA-система) – Genie 3.0. Экранная форма отображения информации на дисплее промышленного компьютера для оператора турбокомпрессорной станции представлена на рисунке 7.

Разработанный видеоинтерфейс обеспечивает графическое отображение информации о параметрах работы четырех турбокомпрессорных установок. Видеоинтерфейс осуществляет индикацию: 1. Работы турбокомпрессорных установок, с помощью светового индикатора; 2. Аварийного режима работы турбокомпрессорной установки – помпажа, с помощью светового индикатора; 3. Режима работы микропроцессорного устройства автоматической защиты турбокомпрессора от помпажа (ручной – автоматический), с помощью светового индикатора; 4. Положение противопомпажного клапана (открыт – закрыт), с помощью светового индикатора; 5. Значение активной мощности, потребляемой приводным электродвигателем турбокомпрессора, в виде графика P(t); 6. Значение фактического давления воздуха на нагнетании турбокомпрессора и в конце пневмосети, с помощью стрелочного индикатора; 7. Значение фактической затраты воздуха на нагнетании турбокомпрессора, с помощью линейного индикатора; 8. Фактическое значение частоты вращения приводного электродвигателя турбокомпрессора, с помощью цифрового индикатора; 9. Значение температуры обмоток приводного электродвигателя, с помощью цифрового индикатора и световую индикацию в случае их перегрева; 10. Значение температуры подшипников электродвигателя и редуктора с помощью цифрового индикатора и световую индикацию в случае их перегрева. ВЫВОДЫ1. Для повышения эффективности работы турбокомпрессорной установки пневмоснабжения шахты предлагается система комплексной автоматизации турбокомпрессорной установки, как более высокий уровень автоматизации. В качестве базовой аппаратуры принята аппаратура УКАС-М. Дополнительно в систему автоматизации введены микропроцессорное устройство автоматической защиты турбокомпрессора от помпажа, система автоматического регулирования производительности турбокомпрессорной установки, датчик давления сжатого воздуха в конце пневмосети, датчик частоты вращения приводного электродвигателя, счетчик затраты электрической энергии, адаптеры передачи информации, промышленный компьютер с сервером баз данных. 2. Возникновение помпажа в турбокомпрессоре предлагается контролировать по колебаниям (по амплитуде или по производной) электрических параметров приводного электродвигателя. Устройство автоматической защиты турбокомпрессора от помпажа разработано на базе микроконтроллера с блоками передачи данных в компьютер. 3. Для обеспечения стабилизации давления воздуха в пневматической сети при переменном количестве потребителей предлагается автоматическое регулирование производительности турбокомпрессорной установки путем регулирования частоты вращения приводного электродвигателя турбокомпрессора. При этом путем моделирования на ЭВМ системы САР установлено, что в двухконтурной САР необходимо применять И-регулятор частоты вращения приводного электродвигателя турбокомпрессора во внутреннем контуре регулирования и ПИ-регулятор давления воздуха во внешнем контуре. 4. Для визуализации хода технологического процесса пневмоснабжения, работы турбокомпрессорных установок компрессорной станции, извещения обслуживающего персонала об аварийных и штатных режимах работы установок, архивации данных и в случае необходимости ручной корректировки уставок защиты и управления система автоматизации должна иметь автоматизированное рабочее место оператора с промышленным компьютером ПК и сервером баз данных. Программное обеспечение ПК должно обеспечить простоту и удобство восприятия информации оператором. Литература1. Мелькумов Л.Г. Автоматизация пневматического хазяйства шахт и рудников / Мелькумов Л. Г., Найман А.Е., Травкин Е.К. – М.: Недра, 1977. – 271 с. 2. Груба В.И. Внедрение в промышленную эксплуатацию на гидрошахте «Красноармейская» системы автоуправления турбокомпрессорной станцией эрлифтного гидроподъема. / Груба В.И., Нищета В.В., Деканенко В.Н. // Сборник тезисов докладов научно технической конференции по завершенным научно-исследовательским работам. -Донецк, 1991. 3. Нищета В.В. Как и куда исчезает моторесурс компрессорной машины / Нищета В.В., Свистельник А.В., Таргонский В.А. // Вибрация машин: измерение, снижение, защита. – 2007. - №4. – С. 50-59. 4. Любчак Д.С. Косвенный контроль возникновения помпажа в турбокомпрессоре и устройство автоматической защиты / Любчак Д.С., Оголобченко А.С. // XI международная молодежная научная конференция «Севергеоэкотех-2010»: материалы конференции (17-19 марта 2010г., Ухта): в 5 ч; ч. 1.– Ухта: УГТУ, 2010. – С. 131-133. 5. Волотковский С.А. Электрификация стационарных установок шахт: Справочное пособие / Волотковский С.А., Крюков Д.К., Разумный Ю.Т. и др. Под общей ред. Пивняка Г.Г. – М.: Недра, 1990. – 399 с. 6. Гаврилов П.Д. Автоматизация производственных процессов. Учебник для вузов. / Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. – М.: Недра, 1985. – 215 с. 7. Таргонський В.О. Явище помпажу та засоби його визначення і запобігання на нагнітачах ГПА / Таргонський В.О., Ніщета В.В., Мамонов О.І. / /Інформаційний огляд. ДК «Укртрансгаз». – 2005. - №5. – С. 6-8. 8. Оверко В.М. Пневматические установки. Курс лекций. Часть I / Оверко В.М., Зима П.Ф., Яценко А.Ф., Селивра С.А. – Донецк: ДонНТУ, 2005. – 88с. 9. Гусев Ю.М. Способ защиты турбокомпрессора от помпажа и устройство для его осуществления [Электронный ресурс] / Гусев Ю.М.; Шаяхметов Р.З.; Шакирьянов М.М. // Патенты России. – Режим доступа к патенту: http://ru-patent.info/20/50-54/2054132.html 10. Типовые решения САУ компрессоров [Электронный ресурс] / НПП Промышленная автоматизация. – Режим доступа к статье: http://www.indautomation.ru/solutions_2.html ПримечаниеПри написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: 1 декабря 2011г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты. |