|

RUS |

UKR |

ENG |

ДонНТУ |

Портал магистров |

| О себе |

Библиотека |

Ссылки |

Отчет о поиске |

Индивидуальный раздел |

Введение

1. Актуальность темы

2. Цель и задачи исследования

3. Научная значимость работы

4. Критический обзор известных технических решений

5. Основные результаты:

5.1 Анализ технологического процесса

5.2 Математическая модель топки низкотемпературного кипящего слоя

Выводы

Перечень ссылок

Угольная промышленность потребляет огромное количество энергетических ресурсов. Только на отопление, санитарно-бытовые нужды и нагрев воздуха, подаваемого в шахту, ежегодно расходуется около 10 млн. т. топлива. Поэтому очень важной и одной из первостепенных задач является экономия топлива, расходуемого на собственные нужды шахты.

Экономия только 1% топлива позволяет три-четыре дня в году работать на сэкономленных ресурсах. Кроме того в настоящий момент наблюдается объективная и закономерная тенденция роста средней зольности добываемого угля, что обусловлено постоянным ухудшение горно-геологических условий с ростом глубины горных работ, сокращением запасов малозольных пластов несоответствие выемочной техники мощности разрабатываемых пластов и т. д. В связи с этим наблюдается дефицит качественных малозольных углей и накопление на складах шахт высокозольных углей марки Т, АРШ, АШ и шламов из-за отсутствия сбыта.

Учитывая вышесказанное, весьма актуальной стала задача внедрения в эксплуатацию топочных устройств, предназначенных для сжигания низкосортных высокозольных углей и отходов углеобогащения. Прогрессивным методом сжигания низкосортных и высокозольных (до 80%) топлив, является сжигание в низкотемпературном псевдоожиженом (кипящем) слое. Данный метод сжигания топлива отличается высоким уровнем смешения топлива и окислителя, повышенным по сравнению со слоевыми топками временем пребывания топлива в зоне горения, интенсивным теплоотводом к поверхностям нагрева, отсутствием движущихся частей в топочном объёме, возможностью сжигания в одном агрегате топлив различного состава и качества, пониженным до 1-5% содержанием топлива в слое. Данный метод сжигания облегчает воспламенение топлива, препятствует спеканию топливных частиц и шлакованию конвективных поверхностей нагрева.

В настоящее время весьма важна проблема экономии энергетических ресурсов, и одним из вариантов ее решения является использование нетрадиционных технологий, например таких, как сжигание высокозольного твердого топлива в низкотемпературном кипящем слое (НТКС). В частности, топка НТКС может быть использована как источник теплоносителя для автономного газовоздушного воздухоподогревателя, предназначенного для обогрева ствола в зимний период.

Однако одним из сдерживающих факторов внедрения подобных установок является несовершенство системы автоматизированного управления данным технологическим объектом, которая представляет собой ряд обособленных контуров управления, выполненных на основе устаревших регуляторов типа Р-25. Одним из необходимых условий для синтеза качественно новой системы автоматизации является установление математических зависимостей топки кипящего слоя.

Таким образом, учитывая выше сказанное целью работы является синтез качественно новой системы автоматизации на основе аналитических зависимостей математической модели топки НТКС с решением следующих задач:

- исследование технологического процесса розжига топки НТКС;

- учет особенностей технологического оборудования и условий окружающей среды;

- установление математических зависимостей топки кипящего слоя;

- возможность изменения основных характеристик топлива непосредственно в процессе моделирования как в ручную, так и по заранее заданному алгоритму;

Предмет исследования: процесс автоматического розжига низкотемпературного кипящего слоя.

Объект исследования: шахтная котельная установка с топкой низкотемпературного кипящего слоя.

Научная значимость работы заключается в следующем:

- разработка математической модели топки НТКС;

- моделирование процесса автоматического розжига кипящего слоя;

- получение переходных характеристик топки кипящего слоя при переменных параметрах топлива и режимах работы;

- синтез системы автоматического управления топочными процессами.

Одной из проблем, требующих решения при освоении топок низкотемпературного кипящего слоя, является их пуск в работу. Для этого необходимо нагреть материал слоя до температуры воспламенения рабочего топлива, используя следующие способы разогрева:

- воздухом, который нагревается до температуры 800°С горелками, смонтированными в воздуховоде («нижний» розжиг);

- горелками, установленными над слоем («верхний» розжиг);

- переносными горелочными устройствами с помощью которых нагревается часть слоя с последующим распространением тепла на остальную инертную массу;

- переливом слоя из работающей секции и др.

В период освоения топок низкотемпературного кипящего слоя были опробованы различные варианты растопки с применением встроенных, переносных и других растопочных устройств. Однако надежно себя зарекомендовали только стационарные растопочные устройства «нижнего» и «верхнего» розжигов, разработанные специалистами треста «Донецкуглеавтоматика».

Розжиг горячими дымовыми газами («нижний» розжиг). По этому

методу слой нагревают до температуры воспламенения топлива путем его псевдоожижения горячей газовоздушной смесью, полученной при сжигании газа либо мазута в расположенной на воздушном тракте растопочной горелки. По мере роста температуры после воспламенения снижают количество подаваемого в горелку топлива и увеличивают подачу угля в кипящий слой. Для снижения теплоотдачи к поверхностям нагрева в период розжига

разогревают первоначально неподвижный слой без погруженных поверхностей нагрева. Первоначально ожижение происходит в нижней части слоя вблизи от газораспределителя. Для устойчивого розжига в топку загружается инертный материал с размером частиц менее 6 мм, а теплообменные трубы размещаются выше осевого слоя. Недостатки описанного метода связаны с необходимостью теплоизоляции подины и дутьевого короба, изготовления термостойкой газораспределительной решетки либо ее охлаждение водой или воздухом.

Разогрев слоя за счет надслоевого горения («верхний» розжиг).

Данный метод применен на энергетических котлах КНР с топками кипящего слоя. Разогрев слоя производят по секциям (по две мазутные длиннопламенные горелки над крайними секциями). Размер частиц в верхней части растопочной секции снижают до 4 мм, чтобы снизить охлаждение слоя при розжиге. При работе на низкокалорийных топливах к исходному углю добавляют топливо средней жаропроизводительности. При добавлении высококалорийного угля отмечены шлакование и перегрев слоя. Розжиг за счет надслоевого горения освоен на многих угольных котлах с топками КС. В агрегатах данного типа значительно снижены требования к жаростойкости ГРУ, процесс розжига, однако, более длительный по сравнению с другими методами.

Опыт широкого внедрения топок низкотемпературного кипящего слоя показал следующее: для топок котлоагрегатов целесообразен разогрев материала слоя воздухом , нагреваемыми горелками, установленными в воздухопроводе, то есть «нижний» розжиг.

В последнее время наметившаяся тенденция роста средней зольности добываемых углей носит объективный и закономерный характер. Она объясняется рядом причин: постоянным ухудшением горно-геологических условий с ростом глубины горных работ; сокращением запасов и долевого участия в добычи малозольных пластов; необходимостью в некоторых случаях разработки забалансовых запасов; несоответствием выемочной техники мощности разрабатываемых пластов; совместной выдачей угля и породы конвейерным транспортом при проведении и ремонте подготовительных выработок.

В настоящее время актуальной задачей является освоения в качестве энергетического топлива больших геологических запасов низкосортных и высокозольных углей. И ее эффективное решение состоит в том, чтобы в сжатые сроки освоить новый способ их сжигания в топочных устройствах с кипящим слоем в промышленных и энергетических установках различной тепловой мощности. Интерес к этой технологии сжигания в последние годы значительно вырос во многих передовых странах мира.

В псевдоожиженном слое могут сжигаться забалластированные и низкосортные топлива - бурые угли, сланцы, промышленные и коммунальные отходы.

Псевдоожиженный слой - объем, занимаемый частицами угля, золы. песка, известняка и расположенный над поддерживающей воздухораспределительной решеткой. Когда через массу слоя с определенной скоростью подается воздух, твердые частицы поднимаются и поддерживаются воздухом во взвешенном состоянии. Происходит расширение слоя, способствующее увеличению расхода воздуха. В таком состоянии частицы могут двигаться свободно, а слой ведет себя подобно жидкости. Общая сила аэродинамического сопротивления равна общему весу частиц. Дальнейшее увеличение скорости ожижающего агента приводит к образованию пузырей воздуха, движущихся вверх в относительно плотной фазе псевдоожиженного слоя. Эти пузыри ответственны за быстрое и равномерное перемешивание материалов, добавленных в слой, а так же за эффективный перенос тепла от одной части слоя к другой и к охлажденным поверхностям внутри слоя.

Основными элементами котлоагрегата, использующего описанный принцип, является: вентилятор подачи воздуха в топку, забрасыватель, котел, экономайзер, топка, циклон, дымосос, вентилятор возврата уноса, аппаратура автоматизации .

Процесс управлении котлоагрегатом достаточно сложен и может быть реализован лишь применением современных средств автоматического управления и контроля, обладающих возможностью обрабатывать одновременно и с достаточным быстродействием большое количество информации от различных датчиков и на основе обработки и сопоставления данных формировать сигналы управления рабочими органами объекта Такими возможностями обладают микропроцессорные системы управления, находящие все более широкое применение в горной промышленности.

Реконструкция топок котлоагрегатов на сжигание в НТКС выдвинула перед электрооборудованием и автоматикой ряд требований, выполнение которых способствовало бы безаварийному и качественному ведению процесса. Для этого необходимы дополнительные приборы для получения достоверной информации, а в некоторых случаях и введение измеряемых параметров в цепи защиты и сигнализации. Были разработаны схемы автоматизации, обеспечивающие безаварийную и надежную работу топок котлоагрегатов.

Технологией розжига топки низкотемпературного кипящего слоя (НТКС) в настоящее время предусматривается прогрев материала слоя до температуры воспламенения угля при помощи горелки, установленной в воздухоподающем тракте установки, при этом в качестве вспомогательного топлива используются газ или жидкое топливо. После этого в слой начинает подаваться твердое топливо, которое по мере прогрева и воспламенения полностью замещает дополнительное, и далее работа установки осуществляется в автоматическом режиме. Изменение соотношения основное/дополнительное топливо осуществляется вручную, что влечет за собой увеличение длительности запуска установки, повышенный расход дополнительного топлива и создает предпосылки для возникновения перегрева или погасания слоя, поэтому, чтобы избежать аварийных ситуаций нам необходимо автоматизировать процесс розжига топки НТКС.

Технологическая схема топки НТКС приведена на рисунке 1.

На схеме приняты следующие обозначения:

1 - топка НТКС;

2 - бункер твердого топлива;

3 - пластинчатый питатель;

4 - воздухораспределительная решетка;

5 - золоудаляющее устройство.

В случае рассмотрения топки как объекта автоматизации в первую очередь вызывают интерес динамические свойства

системы, которые далее используются для управления. При традиционном подходе к рассмотрению данного вопроса

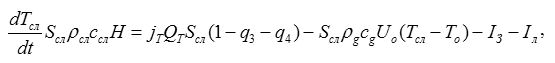

скорость отклика объекта на динамические возмущения оценивается с помощью уравнения теплового баланса [1]:

где сg, ссл – теплоемкость газа и материала слоя;

pg, pсл – плотность газа и насыпная плотность материала слоя;

Sсл – площадь зеркала горения;

Нсл – высота слоя ;

Тсл, Tо – температура слоя и газа;

QТ – теплота сгорания топлива;

jТ – расход топлива на 1 м2 площади зеркала горения, (кг/м2*с);

U0 – скорость газа через слой;

q3, q4 – доля химического и механического недожега;

Iз, Iл – потери теплоты с отводимой золой и излучением.

Однако такой подход имеет целый ряд недостатков:

- величины сg и ссл при изменениях Тсл в пределах существования слоя не являются константами, а следовательно

имеет смысл вместо теплоемкостей пользоваться удельными энтальпиями;

- расход теплоты при прогреве твердого топлива не учитывается;

- при определении теплоты, выносимой из слоя смесью газов, не учитывается химический состав поступающей в слой

и исходящей из слоя смеси;

- массовое дозирование топлива возможно только в лабораторных условиях, а в реальных условиях применимо лишь

объемное дозирование;

- при изменении расхода топлива не учитывается , что мгновенное значение теплоты, получаемое от сгорания,

существенно зависит от его гранулометрического состава.

Для разрабатываемой математической модели принимаются следующие допущения:

- масса инертного материала МСЛ, находящегося в слое, является постоянной величиной, с учетом непрерывно

работающей системы золоудаления;

- топливо, поступающее в слой, имеет полидисперсный состав, который подчиняется нормальному закону

распределения, переменной составляющей кторого является математическое ожидание эквивалентного диаметра

частиц dmo [5];

- исходящая из слоя смесь газов имеет температуру, равную Тсл [6];

- при работе котлоагрегата НТКС возможен переход с одной марки топлива на другую с изменением основных

параметров (зольности, влажности и т.д.).

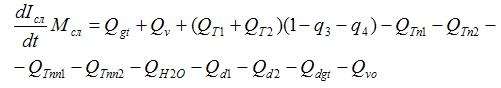

Исходя из изложенного, уравнение теплового баланса имеет вид:

где Iсл – удельная энтельпия инертного материала слоя, ккал/кг.

В свою очередь, зависимости Iсл = f(Тсл) и Тсл = f(Iсл) при моделировании задаются массивом данных.

Рассмотрим последовательно все составляющие правой части выражения (2).

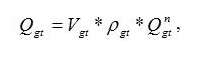

Количество теплоты в единицу времени – Qgt, получаемое от сгорания жидкого топлива при розжиге:

где Vgt - объемный расход жидкого топлива ;

pgt - плотность жидкого топлива;

Qgt- низшая теплота сгорания жидкого топлива, ккал/кг.

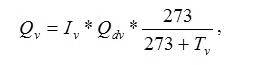

Количество теплоты в единицу времени - Qv , вносимое в топку дутьевым воздухом:

где Tv - температура дутьевого воздуха, гр. С;

Qdv- производительность дутьевого вентилятора;

Iv- удельная энтальпия воздуха, Iv=f(Тv) - массив данных.

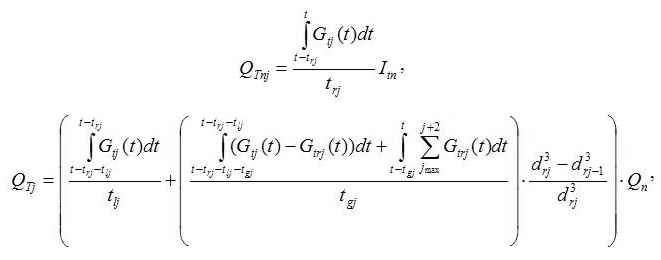

Количество теплоты в единицу времени QT1 ,QT2 и QTn1 ,QTn2, вносимое в топку при сгорании сухой горючей массы

топлив 1 и 2, и забираемое при нагреве этих масс до температуры слоя соответственно.

Подробнее рассмотрим определение величин QT1 и QT2. Для величин QTn1, и QTn2 алгоритм определения будет

аналогичным. С целью упрощения выражений индексы топлив 1 и 2 опущены для всех переменных,

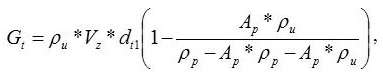

кроме dt1 и dt2 – объемных долей соответствующих топлив в производительности забрасывателя. Первоначально

определяется массовый расход сухой горючей составляющей топлива:

где pu - плотность сухой горючей массы;

pp- плотность породы;

Vz- объемная производительность забрасывателя;

Ap- зольность топлива.

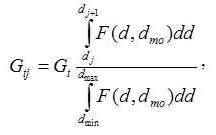

При моделировании предполагается, что сухая горючая масса распределяется по ряду ячеек,

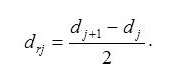

каждая из которых соответствует определенному диапазону диаметров частиц dmax,…dj,…dmin. Нумерация ячеек

производится начиная с минимального диаметра. Текущий массовый расход для каждой ячейки определяется, как:

Во время нахождения в j-ой ячейке частицы последовательно проходят следующие стадии: прогрев до температуры

слоя, выход и горение летучих, выгорание коксового остатка до , после чего происходит переход коксового остатка

в ячейку j-1 [1]. Отбор теплоты на прогрев горючей массы из одной ячейки и получение теплоты от горения летучих

и коксового остатка определяются из выражений:

где trj,tlj,tgj - время пребывания частиц в каждой из стадий, значения задаются в виде массива данных по

результатам экспериментальных исследований [1,7] и могут быть в дальнейшем скорректированы без изменения структуры

модели;

Qn- низшая теплота сгорания в пересчете на сухую горючую массу;

Gtrj(t)- массовый расход частиц, подвергнувшихся терморазложению или измельчению [3].

Далее определяется QT, и так далее для QT1, QTn1 и QTn2.

QTnn1 и QTnn2- количество тепла в единицу времени, отбираемое из топки на прогрев породы, определяются

аналогично QTn1 и QTn2.

Qh2o- количество тепла в единицу времени, отбираемое из топки на испарение и прогрев до температуры слоя

содержащейся в топливе влаги. При этом предполагается, что данный процесс происходит мгновенно после попадания

топлива в слой.

Qd1, Qd2,Qdgt, Qvo- количество тепла в единицу времени, отбираемое из топки продуктами горения твердых и

жидкого топлив, а также не прореагировавшим остатком дутьевого воздуха. С учетом того, что массы выгорающих в

единицу времени топлив известны, определение значений не составляет сложности.Таким образом, имеется

возможность определения из выражения (2) текущей энтальпии слоя, а следовательно, и его температуры, т.е.

основного технологического параметра. Предложенная математическая модель реализована в прикладном пакете MATLAB.

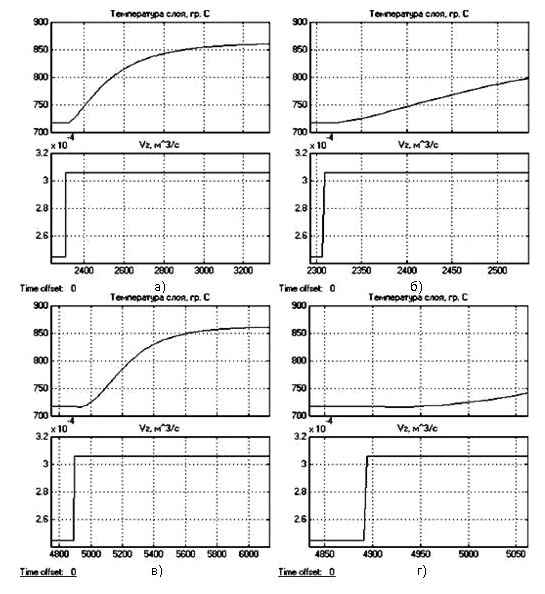

На рис. 2а и 2в приведены полученные в разработанной математической модели реакции температуры слоя на

ступенчатое изменение производительности забрасывателя для dmo=3 мм и dmo=10 мм соответственно. Моделирование

производилось для следующих исходных данных: высота кипящего слоя Н=0,4 м, площадь S=2 м2,зольность топлива А=50%,

влажность W=8%, производительность вентилятора Qvd=2,5 м3/с, марка угля – жирный.

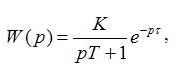

Анализируя полученные зависимости, можно сделать вывод, что передаточная функция топки НТКС по контуру

"топливо" имеет вид:

причем длительность запаздывания прямопропорционально зависит от математического ожидания диаметров частиц dmo, что хорошо видно на рис. 2б и 2г, на которых укрупнено показано начало переходных процессов.

В работе исследовался процесс сжигания твердого топлива в шахтной котельной установке низкотемпературного кипящего слоя. Данный способ сжигания топлива получает все более широкое распространение. С его внедрением решается весьма актуальная и важная задача по использованию низкосортных и высокозольных углей.

В работе произведен критический обзор технических решений при автоматизации технологического процесса.

На основе уравнения теплового баланса кипящего слоя приведена передаточная функция по контуру «топливо». Установлены математических зависимостей топки кипящего слоя.

Приведены полученные в разработанной математической модели реакции температуры слоя на ступенчатое изменение производительности забрасывателя.Разработанная математическая модель позволяет получить переходные характеристики топки кипящего слоя при переменных параметрах топлива и режимах работы, а также в дальнейшем осуществить синтез системы автоматического управления топочными процессами.

1. Махорин К.Е., Хинкис П.А. Сжигание топлива в псевдоожиженном слое. –К.: Наукова думка, 1989. – 204 с.

2. Корчевой Ю.П., Пацков В.П., Редькин В.Б., Майстренко А.Ю. Расчет выгорания частиц твердого топлива в кипящем слое с учетом внутрипористого реагирования// Тепломассообмен ММФ-92. Тепломассообмен в дисперсных системах: Т.5.-Минск. АНК"ИТМО им. А.В. Пылова", АНБ.-1992.-С. 168-170.

3. Бубенчиков A.M., Старченко А.В., Стропус В.В. Математическое моделирование аэродинамики и тепломассопереноса в устройствах с циркулирующим кипящим слоем // Теплоэнергетика. – 1995. - № 9. – с. 37-41.

4. Рохман Б.Б., Шрайбер А.А., Чернявский Н.В. Инженерная методика расчета cгорания твердых топлив в реакторе с циркулирующим кипящим слоем применительно к пилотной установке по технологии фирмы "Лурги" // Пром. теплотехника. – 2004. – т. 26. - № 4. – с. 40-47.

5. Бородуля В.А., Гупало Ю.П. Математические модели химических реаторов с кипящим слоем. - Мн.: Наука и техника, 1976, 208 с.

6. Забродский С. С. Гидродинамика и теплообмен в псевдоожиженном (кипящем) слое. М.—Л., Госэнергоиздат, 1963. 488 с.

7. Бородуля В.А., Пальченок Г.И., Васильев Г.Г., Дрябин В.А., Галерштейн Д.М. Тепломассообмен и кинетика горения твердого топлива в кипящем слое // Проблемы тепло- и массообмена в современной технологии сжигания и газификации твердого топлива. Мате-риалы международной школы-семинара. Минск, 1988, ч. 2. – с. 3-23.

8. Петренко Е.П., Неежмаков С.В. Исследование динамических свойств котельной установки низкотемпературного кипящего слоя для задач автоматического управления. СЕВЕРГЕОЭКОТЕХ–2011. Сборник научных работ XII Международной молодежной научной конференциии — Ухта, УГТУ, 2011.

9. Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности.-М.: Недра, 1991.-303с.

10. Беляев А.А., Рогайлин М.И. Низкотемпературные методы сжигания угля в кипящем слое. М.: ЦНИЭИуголь.-1986.

11. Бочаров А.А., Вискин Ж.В. Методика реконструкции и эксплуатации топок для сжигания высокозольных углей в кипящем слое. - Донецк.:Радянська Донеччина, 1989. - 123с.

12. Баскаков А.П., Лукалевский Б.Б., Лукленов И.П. Расчеты аппаратов кипящего слоя. - М.:Химия. - 1986.

13. Хинкис П.А., Махорин К.Е., Бочаров А.А. Эффективность сжигания твердого топлива в кипящем слое //Химическая технология №1. - 1987. - с. 37-41.

При написании данного автореферата квалификационная работа магистра еще не завершена. Дата окончательного завершения работы: 1 декабря 2011 г. Полный текст работы и материалы по теме работы могут быть получены у автора или его научного руководителя после указанной даты.

ДонНТУ |

Портал магистров |

Библиотека |

Ссылки |

Отчет о поиске |

Индивидуальный раздел |

О себе |