RUS |

UKR |

ENG |

ДонНТУ |

Портал

магістрів |

| Про себе |

Вступ

1. Актуальність теми

2. Мета і задачі магістерської роботи

3. Передбачувана наукова новизна отриманих результатів

4. Критичний огляд відомих технічних рішень

5. Основні результати:

5.1 Аналіз технологічного процесу

5.2 Математична модель топки низькотемпературного киплячого шару

Висновки

Перелік посилань

Вугільна промисловість споживає величезну кількість енергетичних ресурсів. Лише на опалювання, санітарно-побутові потреби і нагрів повітря, що подається в шахту, щорік витрачається близько 10 млн. т. палива. Тому одним з первинних завдань є економія палива, що витрачається на власні потреби шахти.

Экономія лише 1% палива дозволяє три-чотири дні в році працювати на заощаджених ресурсах. Крім того зараз спостерігається об'єктивна і закономірна тенденція зростання середньої зольності вугілля, що добувається, що обумовлене постійним погіршенням гірничо-геологічних умов із зростанням глибини гірських робіт, скороченням запасів малозольних пластів невідповідність виємкової техніки потужності пластів, що розробляються, і так далі. У зв'язку з цим спостерігається дефіцит якісного малозольного вугілля і накопичення на складах шахт високозольного вугілля марки Т, АРШ, АШ і шламів через відсутність збуту.

Враховуючи вищесказане, вельми актуальною стала задача впровадження в експлуатацію топкових пристроїв, призначених для спалювання низькосортного високозольного вугілля і відходів вуглезбагачення. Прогресивним методом спалювання низькосортних і високозольних (до 80%) палив, є спалювання в низькотемпературному киплячому шарі. Даний метод спалювання палива відрізняється високим рівнем змішення палива і окислювача, підвищеним в порівнянні з шаровими топками часом перебування палива в зоні горіння, інтенсивним тепловідводом до поверхонь нагріву, відсутністю рухомих частин в топковому об'ємі, можливістю спалювання в одному агрегаті палив різного складу і якості, зниженим до 1-5% вмістом палива в шарі. Даний метод спалювання полегшує займання палива, перешкоджає спіканню паливних часток і шлакуванню конвективних поверхонь нагріву.

В даний час вельми важлива проблема економії енергетичних ресурсів, і одним з варіантів її рішення є використання нетрадиційних технологій, наприклад таких, як спалювання високозольного твердого палива в низькотемпературному киплячому шарі (НТКШ). Зокрема, топка НТКШ може бути використана як джерело теплоносія для автономного газоповітряного повітрянагрівника, призначеного для обігріву ствола в зимовий період.

Проте одним із стримуючих чинників впровадження подібних установок є недосконалість системи автоматизованого управління даним технологічним об'єктом, яка є рядом відособлених контурів управління, виконаних на основі застарілих регулювальників типа Р-25. Однією з необхідних умов для синтезу якісно нової системи автоматизації є встановлення математичних залежностей топки киплячого шару.

Таким чином, враховуючи вище сказане метою роботи є синтез якісно нової системи автоматизації на основі аналітичних залежностей математичної моделі топки НТКШ з вирішенням наступних задач:

- дослідження технологічного процесу розпалу топки НТКШ;

- облік особливостей технологічного устаткування і умов довкілля;

- встановлення математичних залежностей топки киплячого шару;

- можливість зміни основних характеристик палива безпосередньо в процесі моделювання як в ручну, так і по заздалегідь заданому алгоритму;

Предмет дослідження: процес автоматичного розпалу низькотемпературного киплячого шару.

Об'єкт дослідження: шахтна котельна установка з топкою низькотемпературного киплячого шару.

Передбачувана наукова новизна полягає в наступному:

- розробка математичної моделі топки НТКШ;

- моделювання процесу автоматичного розпалу киплячого шару;

- здобуття перехідних характеристик топки киплячого шару при змінних параметрах палива і режимах роботи;

- синтез системи автоматичного управління топковими процесами.

Однією з проблем, що вимагають вирішення при освоєнні топок низькотемпературного киплячого шару, є їх пуск в роботу. Для цього необхідно нагрівати матеріал шару до температури займання робочого палива, використовуючи наступні способи розігрівання:

- повітрям, яке нагрівається до температури 800° С пальниками, змонтованими у повітряпроводі («нижній» розпал);

- пальниками, встановленими над шаром («верхній» розпал);

- переносними пристроями пальників за допомогою яких нагрівається частина шару з подальшим поширенням тепла на останню інертну масу;

- переливом шару з працюючої секції і ін.

В період освоєння топок низькотемпературного киплячого шару були випробувані різні варіанти розпалення із застосуванням вбудованих, переносних і інших розпалювальних пристроїв. Проте надійно себе зарекомендували лише стаціонарні розпалювальні пристрої «нижнього» і «верхнього» розпалів, розроблені фахівцями тресту «Донецкуглеавтоматика».

Розпал гарячими димовими газами («нижній» розпал). Шар нагрівають до температури займання палива шляхом його псевдозрідження гарячою газоповітряною сумішшю, отриманою при спалюванні газу або мазуту в розташованному на повітряному тракті розпалювального пальника. У мірі зростання температури після займання знижують кількість палива, що подається в пальник, і збільшують подачу вугілля в киплячий шар. Для зниження тепловіддачі до поверхонь нагріву в період розпалу розігрівають спочатку нерухомий шар без занурених поверхонь нагріву. Первинне зрідження відбувається в нижній частині шару поблизу від газорозподільника. Для стійкого розпалу в топку завантажується інертний матеріал з розміром часток менше 6 мм, а теплообмінні труби розміщуються вище за осьовий шар. Недоліки описаного методу пов'язані з необхідністю теплоізоляції подіни і дутьового короба, виготовленням термостійкої газорозподільної решітки або її охолоджування водою або повітрям.

Розігрів шару за рахунок надшарового горіння («верхній» розпал). Даний метод застосований на енергетичних казанах КНР з топками киплячого шару. Розігрівання шару виробляють по секціях (по дві мазутні довгополум'яні пальники над крайніми секціями). Розмір часток у верхній частині розпалювальної секції знижують до 4 мм, аби понизити охолоджування шару при розпалі. При роботі на низькокалорійних паливах до вихідного вугілля додають паливо середньої жаропродуктивності. При додаванні висококалорійного вугілля відмічено шлакування і перегрів шару. Розпал за рахунок надшарового горіння освоєний на багатьох вугільних казанах з топками НТКШ. У агрегатах даного типа значно понижені вимоги до жаростійкості ГРУ, процес розпалу, проте, триваліший в порівнянні з іншими методами.

Досвід широкого впровадження топок низькотемпературного киплячого шару показав наступне: для топок котлоагрегатів доцільне розігрівання матеріалу шару повітрям, пальниками, що нагріваються, встановленими в повітропроводі, тобто «нижній» розпал.

Тенденція зростання середньої зольності вугілля, що добувається, носить об'єктивний і закономірний характер. Вона пояснюється наступними причинами: постійним погіршенням гірничо-геологічних умов із зростанням глибини гірських робіт; скороченням запасів і пайової участі у видобутку малозольних пластів; необхідністю в деяких випадках розробки збалансових запасів; невідповідністю виємкової техніки потужності пластів, що розробляються; спільною видачею вугілля і породи конвеєрним транспортом при проведенні та ремонті підготовчих виробок.

В даний час актуальною задачею є освоєння як енергетичне паливо великих геологічних запасів низькосортного і високозольного вугілля. І її ефективне рішення полягає в тому, аби в стислі терміни освоїти новий спосіб їх спалювання в топкових пристроях з киплячим шаром в промислових і енергетичних установках різної теплової потужності. Інтерес до цієї технології спалювання останніми роками значно виріс в багатьох передових країнах світу.

У псевдозрідженому шарі можуть спалюватися забаластовані і низькосортні палива - буре вугілля, сланці, промислові і комунальні відходи.

Псевдозріджений шар - об'єм, займаний частками вугілля, золи. піску, вапняку і розташований над повітророзподільними гратами. Коли через масу шару з певною швидкістю подається повітря, тверді частки піднімаються і підтримуються повітрям в зваженому стані. Відбувається розширення шару, сприяючи збільшенню витрати повітря. У такому стані частки можуть рухатися вільно, а шар поводиться подібно до рідини. Загальна сила аеродинамічного опору дорівнює загальній вазі часток. Подальше збільшення швидкості ожижаючого агента наводить до утворення міхурів повітря, рухомих вгору у відносно щільній фазі псевдозрідженого шару. Ці міхури відповідальні за швидке і рівномірне перемішування матеріалів, доданих в шар, а так само за ефективне перенесення тепла від однієї частини шару до іншої і до охолоджених поверхонь усередині шаруючи.

Основними елементами котлоагрегата, що використовує описаний принцип, є: вентилятор подачі повітря в топку, закидувач, казан, економайзер, топка, циклон, димотяг, вентилятор повернення віднесення, апаратура автоматизації .

Процес управління котлоагрегатом досить складний і може бути реалізований лише при вживанні сучасних засобів автоматичного управління і контролю, що володіють можливістю обробляти одночасно і з достатньою швидкістю великої кількісті інформації від різних датчиків і на основі обробки і зіставлення даних формувати сигнали управління робочими органами об'єкту. Такими можливостями володіють мікропроцесорні системи управління, що знаходять усе більш широке вживання в гірській промисловості.

Реконструкція топок котлоагрегатів на спалювання в НТКШ висунула перед електроустаткуванням і автоматикою ряд вимог, виконання яких сприяло б безаварійному і якісному веденню процесу. Для цього необхідні додаткові прилади для здобуття достовірної інформації, а в деяких випадках і введення вимірюваних параметрів в ланцюзі захисту і сигналізації. Були розроблені схеми автоматизації, що забезпечують безаварійну і надійну роботу топок котлоагрегатів.

Технологією розпалу топки низькотемпературного киплячого шару (НТКШ) в даний час передбачається прогрівання матеріалу шару до температури займання вугілля за допомогою пальника, встановленого у газоповітряному тракті установки, при цьому як допоміжне паливо використовуються газ або рідке паливо. Після цього в шар починає подаватися тверде паливо, яке у мірі прогрівання і займання повністю заміщає додаткове, і далі робота установки здійснюється в автоматичному режимі. Зміна співвідношення основне/додаткове паливо здійснюється уручну, що спричиняє за собою збільшення тривалості запуску установки, підвищена витрата додаткового палива і створює передумови для виникнення перегріву або згасання шару, тому, аби уникнути аварійних ситуацій нам необхідно автоматизувати процес розпалу топки НТКШ.

Технологічна схема топки НТКШ приведена на рисунку 1.

На схемі прийняті наступні позначення:

1 - топка НТКШ;

2 - бункер твердого палива;

3 - пластівчастий живильник;

4 - повітророзподільна решітка;

5 - золовидаляючий пристрій.

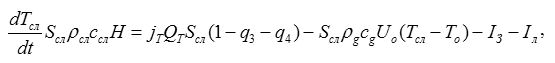

В разі розгляду топки як об'єкту автоматизації в першу чергу викликають інтерес динамічні властивості системи, які далі використовуються для управління. При традиційному підході до розгляду даного питання швидкість відгуку об'єкту на динамічні обурення оцінюється за допомогою рівняння теплового балансу [1]:

де сg, ссл - теплоємність газу і матеріалу шару;

pg, pсл - щільність газу і насипна щільність матеріалу шару;

Sсл - площа дзеркала горіння;

Нсл - висота шару ;

Тсл, Tо - температура шару і газу;

QТ - теплота згорання палива;

jТ - витрата палива на 1 м2 площі дзеркала горіння (кг/м2*с);

Uо - швидкість газу через шар;

q3, q4 - доля хімічного і механічного недожега;

Iз, Iл - втрати теплоти із золою, що відводиться, і випромінюванням.

Проте такий підхід має цілий ряд недоліків:

- величини сg і ссл при змінах Тсл в межах існування шару не є константами, а отже

має сенс замість теплоемкостей користуватися питомими ентальпіями;

- витрата теплоти при прогріванні твердого палива не враховується;

- при визначенні теплоти, що виноситься з шару сумішшю газів, не враховується хімічний склад шару суміші;

- масове дозування палива можливе лише в лабораторних умовах, а в реальних умовах застосовно лише

об'ємне дозування;

- при зміні витрати палива не враховується, що миттєве значення теплоти, що отримується від згорання

істотно залежить від його гранулометричного складу.

Для математичної моделі, що розробляється, приймаються наступні допущення:

- маса інертного матеріалу МСЛ, що знаходиться в шарі, є постійною величиною, з врахуванням безперервно

працюючої системи золовидалення;

- паливо, що поступає в шар, має полідисперсний склад, який підкоряється нормальному закону

розподілення, змінною складової якого є математичне чекання еквівалентного діаметру

часток dmo [5];

- витікаюча з шару суміш газів має температуру, рівну Тсл [6];

- при роботі котлоагрегата НТКШ можливий перехід з однієї марки палива на іншу із зміною основних

параметрів (зольності, вологості і так далі).

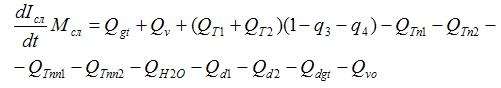

Рівняння теплового балансу має вигляд:

де Iсл - питома энтельпия інертного матеріалу шару, ккал/кг.

У свою чергу, залежності Iсл=f(Тсл) і Тсл=f(Iсл) при моделюванні задаються масивом даних.

Розглянемо послідовно всі складові правої частини вираження (2).

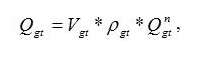

Кількість теплоти в одиницю часу - Qgt, що отримується від згорання рідкого палива при розпалі:

де Vgt - об'ємна витрата рідкого палива ;

Qgt- нижча теплота згорання рідкого палива, ккал/кг.

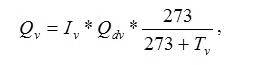

Кількість теплоти в одиницю часу - Qv, що вноситься до топки дуттевим повітрям:

де Tv - температура дуттевого повітря, гр. С;

Qdv- продуктивність дуттевого вентилятора;

v- питома ентальпія повітря, Iv=f(Тv) - масив даних.

Кількість теплоти в одиницю часу QT1,QT2 і QTn1,QTn2, що вноситься до топки при згоранні сухої горючої маси

палив 1 і 2.

Детальніше розглянемо визначення величин QT1 і QT2. Для величин QTn1, і QTn2 алгоритм визначення буде

аналогічним. З метою спрощення виразів індекси палив 1 і 2 опущені для всіх змінних

окрім dt1 і dt2 - об'ємних доль відповідних палив в продуктивності закидувача. Спочатку

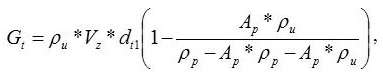

визначається масова витрата сухої горючої складової палива:

де pu - щільність сухої горючої маси;

pp- щільність породи;

Vz- об'ємна продуктивність закидувача;

Ap- зольність палива.

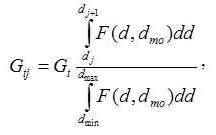

При моделюванні передбачається, що суха горюча маса розподіляється по ряду комірок

кожна з яких відповідає певному діапазону діаметрів часток dmax...dj,...dmin. Нумерація комірок

визначається починаючи з мінімального діаметру. Поточна масова витрата для кожної комірки визначається, як:

де F(d,dmo) - функція розподілу часток по діаметрах залежно від поточного математичного чекання.

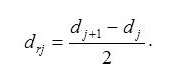

Вважається, що всі частки, що попали в одну комірку, мають однаковий розрахунковий діаметр:

Під час знаходження в j-ої комірки частки послідовно проходять наступні стадії: прогрів до температури

шару, вихід і горіння летких, вигорання коксового залишку , після чого відбувається перехід коксового залишку

у комірці j-1 [1]. Відбір теплоти на прогрівання горючої маси з однієї комірки і здобуття теплоти від горіння летких

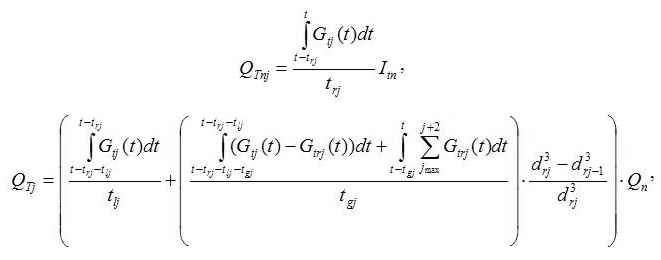

і коксового залишку визначаються з виразів:

де trj,tlj,tgj - час перебування часток в кожній із стадій, значення задаються у вигляді масиву даних за

результатами експериментальних досліджень [1,7] і можуть бути надалі скореговані без зміни структури

моделі;

Qn - нижча теплота згорання в перерахунку на суху горючу масу;

Gtrj(t) - масова витрата часток, що піддалися подрібненню [3].

Далі визначається QT, і так далі для QT1, QTn1 і QTn2.

QTnn1 і QTnn2 - кількість тепла в одиницю часу, відбиране з топки на прогрівання породи, визначаються

аналогічно QTn1 і QTn2.

Qh2o - кількість тепла в одиницю часу, відбиране з топки на випар і прогрівання до температури шару

вологи, що міститься в паливі. При цьому передбачається, що даний процес відбувається миттєво після попадання

палива в шар.

Qd1, Qd2,Qdgt, Qvo - кількість тепла в одиницю часу, відбиране з топки продуктами горіння твердих і

рідкого палив, а також залишком дутьевого повітря, що не прореагував. З урахуванням того, що маси тих, що вигоряють в

одиницю часу палив відомі, визначення значень не складає складності.Таким чином, є

можливість визначення з вираження (2) поточної ентальпії шару, а отже, і його температури, тобто

основного технологічного параметра. Запропонована математична модель реалізована в прикладному пакеті MATLAB.

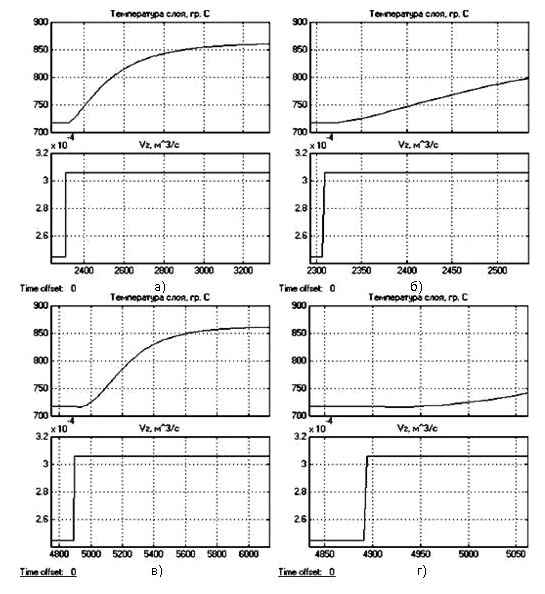

На рис. 2а і 2в приведені отримані в розробленій математичній моделі реакції температури шару на

ступінчаста зміна продуктивності забрасывателя для dmo=3 мм і dmo=10 мм відповідно. Моделювання

вироблялося для наступних вихідних даних: висота киплячого шару Н=0,4 м, площа S=2 м2,зольность палива А=50%

вологість W=8%, продуктивність вентилятора Qvd=2,5 м3/с, марка вугілля - жирний.

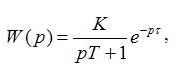

Аналізуючи отримані залежності, можна зробити висновок, що перехідна функція топки НТКШ по контуру

"паливо" має вигляд:

причому тривалість запізнювання прямопропорційно залежить від математичного чекання діаметрів часток dmo, що добре видно на рис. 2б і 2г, на яких збільшено показаний початок перехідних процесів.

У роботі досліджувався процес спалювання твердого палива в шахтній котельній установці низькотемпературного киплячого шару. Даний спосіб спалювання палива набуває усе більш широкого поширення. З його впровадженням вирішується вельми актуальне і важливе завдання з використання низькосортного та високозольного вугілля.

В роботі зроблений критичний огляд технічних рішень при автоматизації технологічного процесу.

На основі рівняння теплового балансу киплячого шару приведена перехідна функція по контуру «паливо». Встановлені математичні залежності топки киплячого шару.

Приведені отримані в розробленій математичній моделі реакції температури шару на ступінчасту зміну продуктивності закидувача. Розроблена математична модель дозволяє отримати перехідні характеристики топки киплячого шару при змінних параметрах палива і режимах роботи, а також надалі здійснити синтез системи автоматичного управління топковими процесами.

1. Махорин К.Е., Хинкис П.А. Сжигание топлива в псевдоожиженном слое. –К.: Наукова думка, 1989. – 204 с.

2. Корчевой Ю.П., Пацков В.П., Редькин В.Б., Майстренко А.Ю. Расчет выгорания частиц твердого топлива в кипящем слое с учетом внутрипористого реагирования// Тепломассообмен ММФ-92. Тепломассообмен в дисперсных системах: Т.5.-Минск. АНК"ИТМО им. А.В. Пылова", АНБ.-1992.-С. 168-170.

3. Бубенчиков A.M., Старченко А.В., Стропус В.В. Математическое моделирование аэродинамики и тепломассопереноса в устройствах с циркулирующим кипящим слоем // Теплоэнергетика. – 1995. - № 9. – с. 37-41.

4. Рохман Б.Б., Шрайбер А.А., Чернявский Н.В. Инженерная методика расчета cгорания твердых топлив в реакторе с циркулирующим кипящим слоем применительно к пилотной установке по технологии фирмы "Лурги" // Пром. теплотехника. – 2004. – т. 26. - № 4. – с. 40-47.

5. Бородуля В.А., Гупало Ю.П. Математические модели химических реаторов с кипящим слоем. - Мн.: Наука и техника, 1976, 208 с.

6. Забродский С. С. Гидродинамика и теплообмен в псевдоожиженном (кипящем) слое. М.—Л., Госэнергоиздат, 1963. 488 с.

7. Бородуля В.А., Пальченок Г.И., Васильев Г.Г., Дрябин В.А., Галерштейн Д.М. Тепломассообмен и кинетика горения твердого топлива в кипящем слое // Проблемы тепло- и массообмена в современной технологии сжигания и газификации твердого топлива. Мате-риалы международной школы-семинара. Минск, 1988, ч. 2. – с. 3-23.

8. Петренко Е.П., Неежмаков С.В. Исследование динамических свойств котельной установки низкотемпературного кипящего слоя для задач автоматического управления. СЕВЕРГЕОЭКОТЕХ–2011. Сборник научных работ XII Международной молодежной научной конференциии — Ухта, УГТУ, 2011.

9. Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности.-М.: Недра, 1991.-303с.

10. Беляев А.А., Рогайлин М.И. Низкотемпературные методы сжигания угля в кипящем слое. М.: ЦНИЭИуголь.-1986.

11. Бочаров А.А., Вискин Ж.В. Методика реконструкции и эксплуатации топок для сжигания высокозольных углей в кипящем слое. - Донецк.:Радянська Донеччина, 1989. - 123с.

12. Баскаков А.П., Лукалевский Б.Б., Лукленов И.П. Расчеты аппаратов кипящего слоя. - М.:Химия. - 1986.

13. Хинкис П.А., Махорин К.Е., Бочаров А.А. Эффективность сжигания твердого топлива в кипящем слое //Химическая технология №1. - 1987. - с. 37-41.

При написанні данного автореферату кваліфікаційна робота магістра ще не завершена. Дата остаточного завершення роботи: 1 грудня 2011 р. Повний текст роботи та матеріали за темою роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

| Про себе |