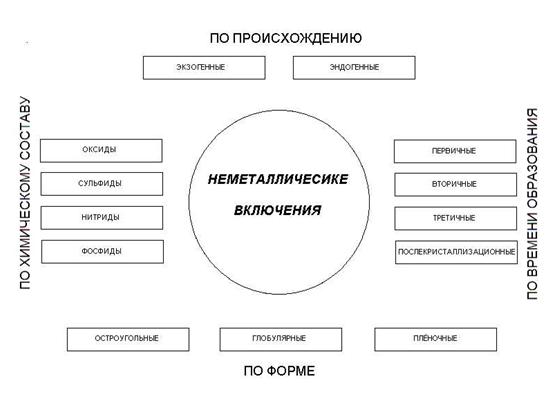

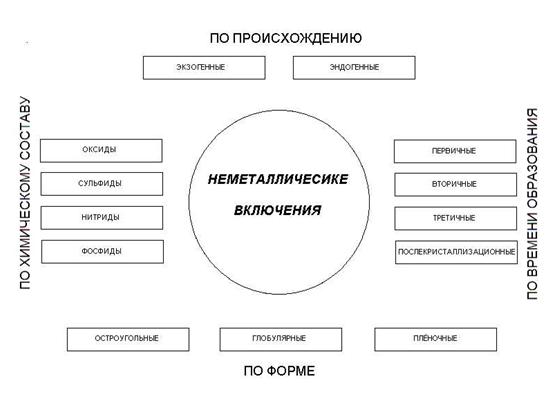

Малюнок 1 - Класифікація неметалевих включень.

Фізико-метелургійний факультет

Кафедра електрометалургії сталі

Спеціальність: Металургія чорних металів

Поряд з однорідністю складу і мінімальним вмістом шкідливих домішок основний якісною характеристикою сталі є ступінь її чистоти за неметалевим включень, яка впливає на анізотропію властивостей, поріг холодноламкості, зварюваність, схильність до старіння, технологічну пластичність, контактну міцність і т.д.

Актуальність проблеми «чистої сталі» обумовлена ??безперервним посиленням вимог, що пред'являються споживачами до якості металу. Згідно сучасним уявленням, визначальний вплив надає не тільки абсолютний зміст включень в металі, але і їх склад, форма, розподіл і деформованість при прокатці.

Неодноразово спостерігаються значні відмінності в деяких механічних властивостях, незважаючи на однаковий хімічний склад і структуру металу. Виходячи з того, що поняття чистої сталі відносне, тому що на кожну тонну сталі припадає 1012 - 1015 оксидів, а кількість сульфідів і оксисульфід - величина такого ж або більшого порядку, то слід було б прийняти включення за природні структурні складові. Проблема якості тому в значній мірі повинна вирішуватися оптимізацією складу і структурних складових системи сталь - включення, т. з. найбільш високих експлуатаційних характеристик сталі. Вивчення природи і властивостей включень з цієї точки зору значно відстало від досліджень металевих фаз.

Раніше властивості сталевих виробів, зокрема, механічні пов'язували з концентраціями кисню і сірки: нові дослідження показали визначальний вплив виду, кількості, розмірів і розподілу в сталі оксидів і сульфідів. Великих успіхів домоглися у виробництві сталі високого ступеня чистоти, однак, безсумнівно, що промислові сталі загального призначення будуть містити значну кількість включень.

Отже, замість того, щоб вживати дорогі заходи щодо зниження загального вмісту включень до все більш низьких рівнів, велику користь принесли б зусилля, спрямовані на регулювання складу і морфології включень. Це дозволило б використовувати позитивні характеристики включень і гарантувати умови, при яких негативний вплив включень не призвело б до потенційно небезпечних ситуацій.

Вже два десятиліття встановлено поняття «чиста сталь»або ступінь чистоти в залежності від забруднення стали неметалевими включеннями різного складу і морфології. Тому деякий подив викликають твердження А. П. Гуляєва, згідно з якими всупереч загальноприйнятим уявленням ступінь чистоти стали асоціюється з наявністю тільки шкідливих домішок, і, відповідно до класифікації домішок Н. Т. Гудцова, до них відносять сірку, фосфор, гази, кольорові метали . Виключаючи вплив неметалевих включень, автор вважає, що «різниця у властивостях сталі різного способу виробництва обумовлене головним чином вмістом«шкідливих домішок », що суперечить сучасним уявленням про роль вторинних фаз, зокрема неметалічних включень.

Утворення НВ можливо при наявності підкладки, тобто коли в розчині вже присутні центри зародження нової фази.

При раскислении металу переважає гетерогенне зародження НВ, тому що в розплаві вже існують центри зародження нової фази такі як:

1. Оксиди покривають розкислювач (алюміній, феросплави завжди вкриті оксидами в результаті контакту з повітрям).

2. Метал не є абсолютно чистим від НВ навіть до введення розкислювачів. Після окисного періоду не вся маса окислилися елементів спливає в шлак.

3. Поверхня футеровки так само може служити центрами зародження нової фази.

З вище сказаного можна зробити висновки, що частина НВ утворюються гетерогенним способом тому в металі досить центрів зародження нової фази. У момент введення розкислювача утворюється зона в якій концентрація розкислювача велика, що сприяє гомогенного зародження НВ. З вище сказаного випливає, що для утворення НВ проходить без препятственно.

Впорядкувати включення можна наступним факторам:

• За походженням

• За хімічним складом

• За часом освіти

• За формою

Вищесказане наведено на малюнку 1.

Малюнок 1 - Класифікація неметалевих включень.

Експлуатаційні властивості стали визначаються насамперед формою, розміром і розподілом включень, які залежать від способу розкислення, умов затвердіння і деформації. Найчастіше дуже важливо не досягнення вельми низьких абсолютних змістів НВ, а отримання включень з оптимальними властивостями і відносно процесів ліквації і деформації та можливо меншим шкідливим впливом на оброблюваність та експлуатаційні властивості сталі.

Багато дослідників вважають [5], що тип включень не впливає на механічні властивості сталі. Визначальним чинником вважають критичний розмір включень, який встановлений для багатьох матеріалів. Мабуть, для кожної сталі, існує критичний розмір включень, що залежить від типу включень, стали і висунутих до неї властивостей. Більш великі включення небезпечні для сталі, незалежно від їх складу. Мікровключення, розмір яких менше критичного, не ведуть себе як дефекти.

Найменш шкідливі для властивостей стали багатьох марок глобулярні силікатні, дрібні і рівномірно розсіяні включення. Менш сприятливі кристалічні, майже правильно обмежені включення: нітриди титану, корунд. Вважається, що такі включення внаслідок своєї непластична при деформації металу є концентраторами напруг. Ще більш шкідливі скупчення (у вигляді роїв чи хмар) великої кількості дрібних включень, що приводять іноді до появи видимих ??вад (розшарувань) металу (це більше характерно для металу, розливається у виливниці). Сталь, що містить пластинчасті включення, руйнується значно раніше сталі з глобулярними включеннями [5]. Дуже несприятливий вплив робить цепочно розташування неметалевих включень, коли по межах литого зерна розташовуються у вигляді ланцюжка ряд легкоплавких і легкодеформіруємих включень. Такі включення послаблюють зчеплення між окремими зернами і різко знижують міцність і пластичні характеристики стали. Ланцюжки дають частіше сірчисті і рідше оксісульфідние включення [3].

Для гомогенного зародження неметалевої фази необхідні великі пересичення вихідних компонентів. При раскислении металу такими компонентами є кисень і розкислювач. Необхідні пересичення вихідних компонентів досягаються в момент розчинення і усереднення введеного в метал розкислювача. Тому освіта неметалічних включень відбувається безперешкодно.

Якщо провести розрахунок рівноважного складу НВ за усередненим хім. складу металу, то розрахунковий склад включень не буде відображати дійсну картину. Наприклад, зустрічаються включення, що складаються практично з чистого Al2O3, хоча метал не містить рівноважного з ним алюмінію і кисню. Причина в тому, що після введення розкислювача в метал, утворюються зони збагачені розкислювачем, в результаті чого НВ містять високий відсоток оксиду розкислювача. У міру усереднення розкислювача в металі утворюються НВ, що містять меншу кількість оксиду розкислювача. Для того щоб врахувати вищесказане, в моделі розрахунку складу НВ запропоновано наступний підхід.

Після введення розкислювача метал умовно поділяється на три зони:

1. Метал, збагачене киснем;

2. Метал, збагачений розкислювачем;

3. Реакційна зона (зона освіти НВ).

У реакційну зону надходить певний обсяг металу, збагаченого розкислювачем (Оморі) і обсяг металу, збагаченого киснем (Омоко), та проводиться розрахунок рівноважного складу металу і НВ (та їх кількості) за середнім хімічним складом реакційної зони (середній сумарний склад Оморі і Омоко) . За рахунок перемішування через деякий час реакційна зона оновлюється новими обсягами металу із зон 1 і 2. Прореагировавших обсяги усереднюються в зонах 1 і 2, а на зміну їм приходять нові Оморі і Омоко, після чого весь розрахунок повторюється. Швидкість відновлення реакційної зони розраховується за інтенсивністю перемішування. За рахунок розриву зони 1 турбулентними потоками збільшується її площа контакту із зоною 2 тобто збільшується реакційна зона, що в свою чергу теж розраховується за інтенсивністю перемішування.

Розрахунок видалення НВ за рахунок асиміляції шлаком проводиться за аналогічною схемою, тільки в цьому розрахунку першою зоною є метал, другий шлак, третьої є поверхня контакту метал-шлак (зона, в якій відбувається акт переходу НВ з металу в шлак). Швидкість надходження НВ до поверхні контакту метал-шлак та швидкість усереднення його в шлаку розраховується за інтенсивністю перемішування. Акт переходу НВ з металу в шлак у третій зоні оцінюється по роботі адгезії.

Видалення НВ за рахунок асиміляції шлаку, залежить від змочуваності даного включення шлаком. Дані або функціональні залежності змочуваності неметалічних включень шлаком від хімічного складу шлаку в широких концентраційних інтервалах практично не існує. І тому для того щоб оцінити (або порівняти) асиміляційної здатність шлаку неметалічних включень пропонується наступний підхід.

Вважається, що результати видалення неметалевих включень при витримці стали перед розливанням тим краще, чим більше можливостей для коагуляції легкоплавких сумішей оксидів. При цьому повинна приділятися великого значення підбору розкислювачів для того, щоб вже при реагуванні з розчиненим у металі киснем утворилися включення, які відразу коагулювати б у великі, легко віддаляються частинки. З цієї точки зору, необхідно забезпечити рідко рухливість НВ. Цього можна досягти за рахунок певного порядку присадки розкислювачів. Для того щоб забезпечити жидкоподвижность НВ необхідно виконати наступні умови:

1. Розкислення в порядку зростання температури плавлення продуктів розкислення.

При такій послідовності присадок розкислювачів утворилися НВ з низькою температурою плавлення будуть переважно рідкорухові. Ці рідкорухові включення можуть виступати в ролі центрів зародження НВ при присадке наступних порцій розкислювача. Така послідовність сприяє кінетиці освіти легкоплавких сумішей оксидів.

2. Розкислення в порядку зростання спорідненості до кисню розкислювача.

Послідовність присадки розкислювачів у порядку зростання спорідненості до кисню також сприяє утворенню легкоплавких сумішей оксидів. Це відбувається за рахунок відновлення компонентів НВ розкислювачем.

3. Розкислення в порядку убування міжфазної енергії розкислювача.

При порядок введення розкислювачів у порядку убування міжфазної енергії на кордоні з рідким металом, розкислювач пов'язує більшу частину кисню і продукти розкислення легко віддаляються. Після чого в металі залишається незначна частина кисню і при введенні розкислювачів (легуючих) мають малу питома міжфазну енергія їх оксидів практично повністю розчиняються в металі не окислюючись (тобто добре змочуються НВ утворюються в малих кількостях). Однак при введенні сильного розкислювача першим у великих кількостях, в металі розчиниться велика частина елемента розкислювача. І при охолодженні металу гранична розчинність, елемента розкислювача знижується за рахунок чого утворюються нові НВ.

4. Розкислення в порядку убування граничної розчинності елемента розкислювача в сталі.

Низький вміст кисню досягається за рахунок присутності розчиненого елемента розкислювача в сталі. Тому для глибокого розкислення елемент розкислювач повинен володіти високим граничним розчинність в металі. Елементи мають низьке значення бокові розчинності в металі не можуть глибоко розкислювати метал навіть, якщо вони мають велике спорідненість до кисню. Тому раскислители мають низьку розчинність бокові ефективно віддавати в останню чергу. Наприклад Са має високу спорідненість до кисню і низьку бокові розчинність. Його як правило віддають в останню чергу.

Вище наведені термодинамічні розрахунки показали, що видалення неметалевих включень (Al2O3) необхідно проводити низько основним шлаком. Так само з причини присутності в високо основному шлаку поверхнево активної сірки (на межі метал-шлак), яка перешкоджає видаленню НВ, рекомендується видаляти НВ так само низько основним шлаком. У результаті пропонується схема позапічної обробки, при якій слід спочатку наводити низькоосновних шлак для видалення НВ а, після проводити десульфурацию наводячи високоосновні шлак за рахунок присадок вапна в ківш.

У процесі розкислення й легування стали утворюються неметалеві включення. Головна мета розкислення це зниження кисню, але процес розкислення супроводжується утворенням неметалевих включень (НВ). Хімічний склад і фізичні властивості НВ визначається вибором розкислювачів і послідовності їх введення в метал.

Раскислители з точки зору освіти НВ можна класифікувати наступним чином:

1. За спорідненості до кисню;

2. По температурі плавлення утворюються НВ;

3. Питома міжфазна енергія на кордоні НВ - метал;

4. За граничної розчинності елемента розкислювача в сталі.

Що випускається в ківш метал сильно переокіслен. Крім того, йде досить сильне вторинне окислювання струменя (захист струменя відсутня). Легування кремнієм проводиться ферросилицием (ФС), легування марганцем проводиться силикомарганцем (смн), який також містить кремній. Якщо б спочатку віддавали ФС, а потім смн, або смн і ФС віддавалися б одночасно, то кисень метал окислюється б у першу чергу кремній, який «захищав» б при цьому марганець від окислення. Смн і ФС за ціною не сильно відрізняються і тому віддача ФС перший відчутного ефекту з точки зору економії феросплавів не дасть. У дійсності використовується послідовність віддач така: спочатку смн, потім феросиліцій, що дає освіту вищу сприятливих НВ. При такій послідовності віддачі феросплавів (у порядку зростання спорідненості розкислювача до кисню) утворюються рідкорухові НВ. Що дійсно підтверджується експериментальними даними з літератури.

При використанні феромарганцю (ФМн) необхідно віддавати невелика кількість феросиліцію. І кількість розкислювача повинно бути збільшено. У цьому випадку утворюються НВ будуть мати змішаних склад. ФМн використовувати небажано тому для отримання сприятливих НВ необхідно одночасно віддавати ФС. Тому смн має переваги в порівнянні з ФМн з точки зору утворюються НВ. Далі для глибокого розкислення можна ввести невелику кількість алюмінію. Перед введенням алюмінію вміст кисню буде низька (тому що більшу частину кисню пов'язана силикомарганцем і ферросилицием) і тому утворюються включення Al2O3 будуть маленьких розмірів. Розчинився алюміній частково відновить що були НВ у сталі і в підсумку НВ будуть мати змішаних складу типу MnO - SiO2 - Al2O3. Причому частина включення будуть неоднорідними за складом. Al2O3 переважно будить знаходиться на зовнішній частині включення, за рахунок чого включення будить мати низьку змочуваність, що сприяє його видаленню з металу.

Для сприятливого складу НВ пропонується наступна схема розкислення:

Першим вводиться смн, другим ФС і останнім вводиться в невеликих кількостях алюміній. У результаті НВ будуть мати змішаний склад типу MnO - SiO2 - Al2O3.