АВТОРЕФЕРАТ

Актуальність теми

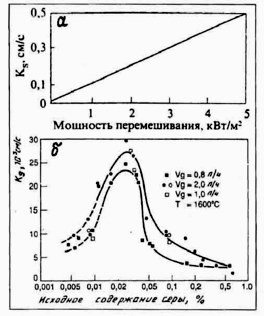

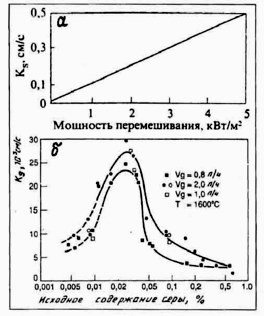

Ступінь десульфурації сталі при заданому складі шлаку і його кількості визначається не витратою газу, а потужністю перемішування. Перемішування аргоном інтенсифікує масоперенос сірки з металу в шлак. Залежність коефіцієнта масопереносу сірки Кs від потужності перемішування (за даними ІРСІД) показано на рис. 1а. Величина Кs залежить також від вихідного вмісту сірки в металі (рис. 1б). За даними лабораторних експериментів, за певних гідродинамічних умовах, з підвищенням вмісту сірки в металі до ~ 0,030% величина Кs зростає, досягає максимуму і потім знову зменшується.

За інших рівних умовах вирішальний вплив на ступінь десульфурації і кінцевий вміст сірки в сталі робить кількість рафінувальні шлаку. Для отримання заданого вмісту сірки в металі, необхідну кількість шлаку {qшл, кг/100 кг (%)}, можна розрахувати за рівнянням:

qшл = {100([S]н – [S]к)} / {LS[S]к –(S)н}

где [S]н и [S]к – початковий і кінцевий вміст сірки в металі; LS – коефіцієнт розподілу сірки між шлаком та металом; (S)н – початковий вміст сірки у шлаці.

Рис. 1 - Залежність коефіцієнта масопереносу сірки (Ks) від потужності перемішування металу в ковші (а) та вмісту сірки в сталі (б).

Вміст сірки в металі <0,005% (ступінь десульфурації> = 80%) досягається при наведенні шлаку з високою десульфурірующей здатністю (Ls> = 100) у кількості не менше 4%. Для отримання не більше 0,010-0,015% S (при ступені десульфурації близько 50%) досить наведення шлаку в кількості 1-2%. За Ls> = 150 кількість шлаку в ковші для досягнення особливо низького вмісту сірки в сталі можна порівняти з відповідною її витратою при обробці металу дорогим синтетичним шлаком.Однак на УКП, внаслідок нагріву металу електричними дугами, дещо змінюється роль шлаку, який повинен крім видалення сірки, забезпечити стійке горіння електричних дуг для нормального режиму нагріву металу, зменшити тепловтрати і нагрівання кришки ковша разом з газами, що відходять.

Присутність кремнію в сталі знижує активність кисню в металі, сприяючи збільшенню Ls і тим самим більш повному переходу сірки з металу в шлак. При обробці низьковуглецевої сталі зміст (FeO + MnO) в шлаку звичайно більш високе, що зменшує значення Ls і досягається ступінь десульфурації.

Практична цінність

Сучасне виробництво сталі відповідального призначення вимагає високої чистоти металу за змістом шкідливих домішок, зокрема сірки (<0,001 - 0,003%). В даний час особливо низький вміст сірки в металі найчастіше досягається шляхом десульфурації на агрегаті піч - ківш (АПК).

Високий ступінь десульфурації стали на АПК досягається тільки в умовах інтенсивного перемішування металу і шлаку аргоном. Аргон при продувці не розчиняється, тому в обсязі рідкої сталі утворюється велика кількість бульбашок, які інтенсивно перемішують метал і виносять на його поверхню неметалеві включення. Перемішування аргоном інтенсивність-класифікують масоперенос сірки з металу в шлак.

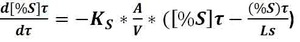

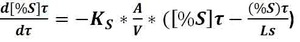

Наведено рівняння кінетики десульфурації для моменту часу t:

де: Ks - коефіцієнт, що характеризує умови перемішування, м * с-1; A - площа реакційної зони на рівні поверхні розділу метал-шлак, м2; V - об'єм сталі, м3; [% S]t і (% S)t - концентрації сірки в металі і шлаку в момент t; коефіцієнт розподілу сірки між металом і шлаком.

де: Ks - коефіцієнт, що характеризує умови перемішування, м * с-1; A - площа реакційної зони на рівні поверхні розділу метал-шлак, м2; V - об'єм сталі, м3; [% S]t і (% S)t - концентрації сірки в металі і шлаку в момент t; коефіцієнт розподілу сірки між металом і шлаком.

Вид рівняння відображає обмеження швидкості, обумовлене головним чином перенесенням сірки до рідкої металевої фазі, і залишається несправедливим для всієї звичайної області низьких концентрацій сірки в металі ([S] <0,05%): для рідких шлаків, для однакового в усьому обсязі металу значення [S]. Таким чином, необхідно, щоб тривалість гомогенізації була меншою швидкості масопереносу до поверхні розділу.

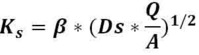

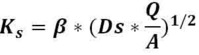

Для установок різних розмірів та обсягів рідких фаз отримано задовільний опис реакцій метал-шлак при десульфурації у ковшах з перемішуванням інертним газом, що виражає в наступному вигляді:

де: Ds - коефіцієнт дифузії сірки, м2 * с-1, Q - реальний об'ємна витрата газу, м3 * з-1; B - коефіцієнт, визначений експерементально і дозволяє врахувати сукупність результатів.

де: Ds - коефіцієнт дифузії сірки, м2 * с-1, Q - реальний об'ємна витрата газу, м3 * з-1; B - коефіцієнт, визначений експерементально і дозволяє врахувати сукупність результатів.

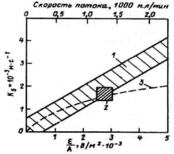

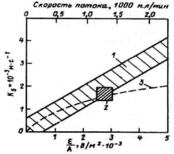

Енергія перемішування, пропорційна швидкості газового потоку. На малюнку показано вплив питомої газового перемішування або швидкості газового потоку на кінетичний коефіцієнт десульфурації наведено для гіпотетичного ковша - печі ємністю 220Т з діаметром 3,8 м. Заштрихована площа, визначена для ковша-печі ємністю 60 т, установки BAD ємністю 50 т, ковшів місткістю 150 і 250 т.

Рисунок - Залежність кінетичного коефіцієнта десульфурації при перемішуванні в ковшах від енергії перемішування і швидкості газового потоку.

Рисунок - Залежність кінетичного коефіцієнта десульфурації при перемішуванні в ковшах від енергії перемішування і швидкості газового потоку.

На рисунці наведено також дані рафінування стали аргоном в електропечі з рафінуванням газом. Ці результати показують, що кінетичний коефіцієнт десульфурації є функцією питомої енергії перемішування поверхні. Не відмічено залежності його значення від розміру ковша або маси плавки.

Висновки

Оптимізація технології десульфурації на установці ківш-піч з урахуванням існуючих особливостей кожного підприємства дозволяє за час нормального циклу обробки на УКП (<40 - 50 хв) здійснювати виробництво сталі з будь-яким регламентовано низьким вмістом сірки, включаючи і виробництво особливо низькосірчистих (не більше 0,001 - 0,003 % S) марок сталі відповідного призначення.

Звичайне перемішування не забезпечує такої енергії перемішування як газова, для нормальних експлуатаційних умов. Для типових енергій перемішування, значення становлять 1 * 10-3 м * с-1 - 3 * 10-3 м * с-1. При такому низькому значенні кінетичного коефіцієнта інтенсивність перемішування буде недостатня для високих швидкостей де-сульфураціі. Промислові дослідження вказують на необхідність застосування газового перемішування для отримання задовільних швидкостей десульфурації.

Список використаних джерел

-

Производство стали на агрегате ковш-печь / Д.А. Дюдкин, С.Ю. Бать, С.Е. Гринберг, С.Н. Маринцев // Донецк: ООО «Юго-Восток. Лтд». – 2003.– 300 с.

-

Григорян В.А. Физико-химические расчеты электросталеплавильных процессов / В.А. Григорян, А.Я. Стомахин, А.Г. Пономаренко. – М.: Металлургия. – 1989. – 288 с.

-

Внепечная десульфурация стали / Г. Грунер, Ф. Барденхойер, Х. Роммерсвинкер и др. // Черные металлы. – 1976. – № 20. – С. 23 – 27.

-

Смирнов Н.А. Оптимизация технологии десульфурации стали на установке ковш-печь / Н.А. Смирнов // Электрометаллургия. – 2004. – № 1. – С. 20 – 28.

|

Факультет: Фізико-металургійний

Факультет: Фізико-металургійний