АВТОРЕФЕРАТ

Актуальность темы

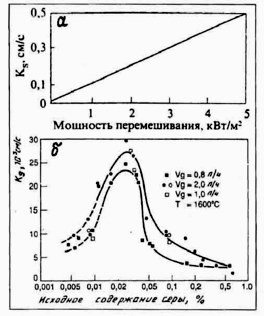

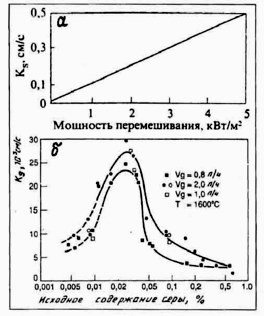

Степень десульфурации стали при заданном составе шлака и его количестве определяется не расходом газа, а мощностью перемешивания. Перемешивание аргоном интенсифицирует массоперенос серы из металла в шлак. Зависимость коэффициента массопереноса серы Кs от мощности перемешивания (по данным ИРСИД) показана на рис. 1а. Величина Кs зависит также от исходного содержания серы в металле (рис. 1б). По данным лабораторных экспериментов, при определенных гидродинамических условиях, с повышением содержания серы в металле до ~ 0,030 % величина Кs возрастает, достигает максимума и затем вновь уменьшается.

При прочих равных условиях решающее влияние на степень десульфурации и конечное содержание серы в стали оказывает количество рафинировочного шлака. Для получения заданного содержания серы в металле, необходимое количество шлака {qшл, кг/100 кг (%)}, можно рассчитать по уравнению:

qшл = {100([S]н – [S]к)} / {LS[S]к –(S)н}

где [S]н и [S]к – начальное и конечное содержание серы в металле; LS – коэффициент распределения серы между шлаком и металлом; (S)н – начальное содержание серы в наводимом шлаке.

Рис. 1 – Зависимость коэффициента массопереноса серы (Ks) от мощности перемешивания металла в ковше (а) и содержания серы в стали (б).

Содержание серы в металле < 0,005% (степень десульфурации >= 80%) достигается при наведении шлака с высокой десульфурирующей способностью (Ls>= 100) в количестве не менее 4%. Для получения не более 0,010-0,015% S (при степени десульфурации около 50%) достаточно наведение шлака в количестве 1-2 %. При Ls>= 150 количество шлака в ковше для достижения особо низкого содержания серы в стали сопоставимо с соответствующим его расходом при обработке металла дорогостоящим синтетическим шлаком.Однако на УКП, вследствии нагрева металла электрическими дугами, несколько меняется роль шлака, который должен кроме удаления серы, обеспечить устойчивое горение электрических дуг для нормального режима нагрева металла, уменьшить теплопотери и нагрев крышки ковша и с отходящими газами.

Присутствие кремния в стали снижает активность кислорода в металле, способствуя увелечению Ls и тем самым более полному переходу серы из металла в шлак. При обработке низкоуглеродистой стали содержание (FeO+MnO) в шлаке обычно более высокое, что уменьшает значение Ls и достигаемую степень десульфураци.

Практическая ценность

Современное производство стали ответственного назначения требует высокой чистоты металла по содержанию вредных примесей, в частности серы (< 0,001 – 0,003%). В настоящее время особо низкое содержание серы в металле чаще всего достигается путем десульфурации на агрегате печь – ковш (АПК).

Высокая степень десульфурации стали на АПК достигается только в условиях интенсивного перемешивания металла и шлака аргоном. Аргон при продувке не растворяется, поэтому в объеме жидкой стали образуется большое количество пузырей, которые интенсивно перемешивают металл и выносят на его поверхность неметаллические включения. Перемешивание аргоном интен-сифицирует массоперенос серы из металла в шлак.

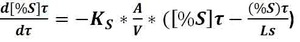

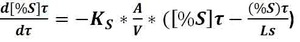

Приведено уравнение кинетики десульфурации для момента времени t:

где: Ks - коэффициент, характеризующий условия перемешивания, м*с-1; A - площадь реакционной зоны на уровне поверхности раздела металл-шлак, м2; V - объём стали, м3; [%S]t и (%S)t - концентрации серы в металле и шлаке в момент t; коэффициент распределения серы между металлом и шлаком.

где: Ks - коэффициент, характеризующий условия перемешивания, м*с-1; A - площадь реакционной зоны на уровне поверхности раздела металл-шлак, м2; V - объём стали, м3; [%S]t и (%S)t - концентрации серы в металле и шлаке в момент t; коэффициент распределения серы между металлом и шлаком.

Вид уравнения отражает ограничение скорости, обусловленное главным образом переносом серы в жидкой металлической фазе, и остаётся несправедливым для всей обычной области низких концентраций серы в металле ([S]<0,05%); для жидких шлаков, для одинакового во всём объёме металла значения [S]. Таким образом, необходимо, чтобы длительность гомогенизации была меньше скорости массопереноса к поверхности раздела.

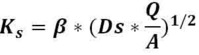

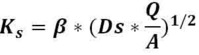

Для установок различных размеров и объёмов жидких фаз получено удовлетворительное описание реакций металл-шлак при десульфурации в ковшах с перемешиванием инертным газом, выражающее в следующем виде:

где: Ds - коэффициент диффузии серы, м2*с-1; Q - реальный объёмный расход газа, м3*с-1; B - коэффициент, определённый эксперементально и позволяющий учесть совокупность результатов.

где: Ds - коэффициент диффузии серы, м2*с-1; Q - реальный объёмный расход газа, м3*с-1; B - коэффициент, определённый эксперементально и позволяющий учесть совокупность результатов.

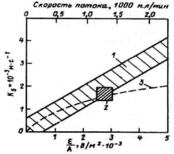

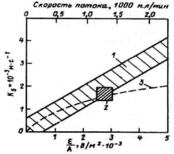

Энергия перемешивания, пропорциональна скорости газового потока. На рисунке показано влияние удельного газового перемешивания или скорости газового потока на кинетический коэффициент десульфурации приведено для гипотетического ковша — печи емкостью 220т с диаметром 3,8 м. Заштрихованная площадь, определенная для ковша-печи емкостью 60 т, установки BAD емкостью 50 т, ковшей емкостью 150 и 250 т.

Рисунок - Зависимость кинетического коэффициента десульфурации при перемешивании в ковшах от энергии перемешивания и скорости газового потока.

Рисунок - Зависимость кинетического коэффициента десульфурации при перемешивании в ковшах от энергии перемешивания и скорости газового потока.

На рисунке приведены также данные рафинирования стали аргоном в электропечи с рафинированием газом. Эти результаты показывают, что кинетический коэффициент десульфурации является функцией удельной энергии перемешивания поверхности. Не отмечено зависимости его значения от размера ковша или массы плавки.

Выводы

Оптимизация технологии десульфурации на установке ковш-печь с учетом существующих особенностей каждого предприятия позволяет за время нормального цикла обработки на УКП (< 40 – 50 мин) осуществлять производство стали с любым регламентировано низким содержанием серы, включая и производство особо низкосернистых (не более 0,001 – 0,003 % S) марок стали соответственного назначения.

Обычное перемешивание не обеспечивает такой энергии перемешивания как газовое, для нормальных эксплуатационных условий. Для типичных энергий перемешивания, значения составляют 1*10-3 м*с-1 - 3*10-3 м*с-1. При таком низком значении кинетического коэффициента интенсивность перемешивания будет недостаточна для высоких скоростей де-сульфурации. Промышленные исследования указывают на необходимость применения газового перемешивания для получения удовлетворительных скоростей десульфурации.

Список использованных источников

-

Производство стали на агрегате ковш-печь / Д.А. Дюдкин, С.Ю. Бать, С.Е. Гринберг, С.Н. Маринцев // Донецк: ООО «Юго-Восток. Лтд». – 2003.– 300 с.

-

Григорян В.А. Физико-химические расчеты электросталеплавильных процессов / В.А. Григорян, А.Я. Стомахин, А.Г. Пономаренко. – М.: Металлургия. – 1989. – 288 с.

-

Внепечная десульфурация стали / Г. Грунер, Ф. Барденхойер, Х. Роммерсвинкер и др. // Черные металлы. – 1976. – № 20. – С. 23 – 27.

-

Смирнов Н.А. Оптимизация технологии десульфурации стали на установке ковш-печь / Н.А. Смирнов // Электрометаллургия. – 2004. – № 1. – С. 20 – 28.

|

Факультет: Физико-металлургический

Факультет: Физико-металлургический