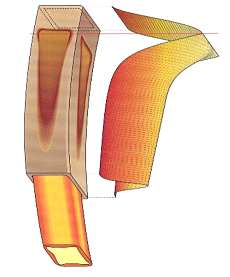

Рисунок 1 – Условная схема непрерывнолитой заготовки с дефектом формы ромбичность

За последнее десятилетие мировой объём разливаемой стали на сортовых машинах непрерывного литья заготовок (МНЛЗ) превысил 60 % [1]. В России также, в связи с ростом потребности в мелкосортной продукции промышленного и гражданского строительства, увеличилось количество стали, разливаемой на сортовых МНЛЗ. Немаловажную роль сыграла потребность в товарной сортовой заготовке за рубежом. Растущий потребительский спрос на металлопродукцию строительного назначения не только гарантировал устойчивый сбыт, но и позволял рассчитывать на реализацию новых инвестиционных проектов. В связи с этим многие металлургические компании, несмотря на кризис, уже осуществляют и планируют дальнейшие крупные инвестиции в новое строительство и модернизацию существующих сортовых МНЛЗ.

В результате непрерывной разливки образуется большое количество дефектов. Об этом свидетельствуют и литературные данные, и практические данные, полученые в условиях ОАО “ДМПЗ”. Исходя из анализа качества непрерывнолитых заготовок (НЛЗ), проведенного на Павлоградском сталелитейном заводе ПФ ТОО «Кастинг» и ПФ ТОО «KSP Steel» за 2006 год, 1 квартал 2007 года, май - декабрь 2009 года и январь, февраль 2010 года, который выявил, что основными видами брака являются нарушения геометрии НЛЗ – 36,4%, дефекты макроструктуры – 17,2%, трещины 31,9%, шлаковые включения – 4,5%, а также на многих темплетах наблюдаются осевая пористость, ликвационные полоски и трещины, развитая столбчатая структура и асимметрия зон слитка [20].

С точки зрения прокатного производства, одним из наиболее проблемных дефектов НЛЗ является ромбичность, которая проявляется в виде искажения геометрической формы поперечного сечения отливаемого слитка и в процессе литья отклоняется от исходной квадратной. Данное искажение приводит к возникновению разности диагоналей поперечного сечения, величина которой в условиях высокоскоростных сортовых МНЛЗ может достигать 20 мм. Величина ромбичности имеет существенное значение для последующей прокатки НЛЗ. Анализ результатов полученных прокаток сортовых профилей в условиях ОАО «ДМПЗ» показал, что величина ромбичности 13-14 мм не является критической и позволяет получить профиль требуемой формы и размеров. А при величине ромбичности 17 мм и более – наблюдаются необратимые искажения подката и вероятность получить профиль требуемой формы неизвестна.

Поэтому целью настоящей работы, выполненной совместно с доцентом кафедры ОМД ДонНТУ Снитко С. А., является определение принципиальной возможности прокатки НЛЗ, с большой ромбичностью с получением требуемой формы подката после ящичных калибров в первых черновых проходах.

Актуальность данной работы заключается в том, чтобы определить критическую величину ромбичности, при которой будет возможен процесс прокатки в условиях сортопрокатного цеха ОАО “ДМПЗ” с получением требуемой формы и размеров подката в промежуточных проходах, а также в разработке рациональных режимов и практических рекомендаций по прокатке сортовых профилей из НЛЗ с большой величиной ромбичности, вплоть до 20 мм.

Для каждого металлургического предприятия классификация поверхностных дефектов является одним из важнейших факторов совершенствования технологических процессов и улучшения показателей качества металлопроката. К поверхностным дефектам НЛЗ относят следующие дефекты [3]: трещины, шлаковые включения, пузыри (поверхностные и подкорковые), заворот корки, ужимины, царапины, риски, торцевые рванины. Причинами возникновения таких дефектов могут быть разные технологические факторы, такие как износ кристаллизатора, неравномерное охлаждение кристаллизатора, повышенная загрязненность стали включениями, недораскисленный металл, отклонение НЛЗ от технологической оси, трение о направляющие ручья (стенки кристаллизатора). При прокатке вышеперечисленные дефекты НЛЗ трансформируются в дефекты поверхности проката [3].

Однако для прокатного производства, одним из наиболее проблемных для изучения дефектов НЛЗ является ромбичность. Ромбичность является одним из наиболее часто встречаемых дефектов формы поперечного сечения непрерывнолитых сортовых заготовок. Она проявляется в том, что форма заготовки трансформируется из квадратной в ромбичную. Следствием этого становится факт того, что диагонали поперечного сечения становятся неодинаковыми. На рисунке 1 изображена условная схема непрерывнолитой заготовки с дефектом формы ромбичность.

На рисунке 2 представлены фотографии темплетов, полученных из НЛЗ с ромбичностью 14 мм (а) и конечного круглого профиля Ø 60 мм (б).

При входном контроле качества непрерывнолитых заготовок квадратного сечения кроме дефекта – ромбичность, наблюдаются также угловые трещины.

Причиной искажения профиля сортовой заготовки может быть разная по периметру заготовки толщина затвердевшей корки металла в кристаллизаторе МНЛЗ [5]. Найболее интенсивный отвод тепла наблюдается в верхней зоне кристаллизатора. Уменьшение интенсивности теплоотвода ниже этой зоны объясняется тем фактом, что при продвижении в нижние горизонты кристаллизатора твердая корочка не всегда плотно прилегает к его внутренней поверхности. Это объясняется, в первую очередь, тем фактом, что твердый каркас просто уменьшается в размерах в силу развития усадочных явлений. Кроме того, на практике интенсивность отвода тепла по углам кристаллизатора обычно заметно ниже, чем по граням. Это объясняется быстрым отходом твердой корочки заготовки именно в углах кристаллизатора. На рисунке 3 изображено изменение интенсивности отвода тепла по высоте кристаллизатора. Таким образом, происходит неравномерный рост твердой корочки, а это приводит к возникновению внутренних термических напряжений в твердом каркасе. Отсюда следует, что превышение термическими напряжениями предела прочности металла при данной температуре приводит к деформации твердого каркаса (отхождению твердого каркаса в 1-2 углах) и возникновению поверхностных или внутренних трещин.

На степень развития этого дефекта также оказывает влияние организация поддержки заготовки и её охлаждения в зоне вторичного охлаждения машины. Интенсивность охлаждения во вторичной зоне должна выбираться таким образом, чтобы температура поверхности заготовки в процессе ее перемещения по ней оставалась примерно постоянной или медленно уменьшалась. Наиболее неблагоприятными условиями охлаждения являются колебания температуры заготовки в области температуры аустенитного превращения, поскольку они провоцируют возникновение горячих поверхностных трещин.

Затвердевшая корка заготовки неравномерной толщины в кристаллизаторе может формироваться вследствие некачественной смазки его рабочей поверхности, размывающего воздействия струи жидкого металла, заливаемого в кристаллизатор из промежуточного ковша, нестабильной скорости вытягивания заготовки из кристаллизатора.

На величину ромбичности также оказывает влияние режим разливки [5]: открытой или закрытой струей.

При разливке стали открытой струёй для смазки рабочей поверхности кристаллизатора через верхний кольцевой зазор подаётся растительное или синтетическое масло. Струя жидкого металла, поступающего в кристаллизатор, часто отклоняется от оси кристаллизатора и характеризуется недостаточно хорошей организацией. Это может привести к размыванию затвердевшей корки заготовки. Регулирование весовой скорости разливки стали производится только путём быстрой замены разливочного стакана на стакан с другим диаметром отверстия. Уровень металла в кристаллизаторе регулируется за счёт изменения скорости вытягивания заготовки из кристаллизатора тянуще-правильной клетью МНЛЗ. При этом характер этого изменения, как правило, носит скачкообразный характер.

В случае разливки стали закрытой, струёй функцию смазки выполняет жидкоподвижный шлак, наведённый на поверхности металла в кристаллизаторе. Весовая скорость разливки регулируется стопором промежуточного ковша с использованием системы автоматического поддержания уровня металла в кристаллизаторе. Жидкий металл равномерно поступает в кристаллизатор под уровень через погружной стакан с осевым отверстием. Это способствует стабилизации скорости вытягивания заготовки из кристаллизатора.

Сравнение этих двух режимов разливки говорит о несомненном преимуществе разливки стали закрытой струёй для формирования равнотолщинной корки затвердевшего металла в кристаллизаторе [5]. Это подтверждается при сравнении средних значений разности диагоналей сортовой заготовки из стали марки Ст 3сп с размерами поперечного сечения 150x150 мм, отлитой открытой и закрытой струёй. Так, данный показатель при разливке открытой струёй составлял 4,2 мм, что в 1,75 раза превышало его значение (2,4 мм) при разливке закрытой струёй.

Оболочка заготовки в районе тупых углов отходит от рабочей поверхности кристаллизатора с образованием газового зазора, в результате чего уменьшается интенсивность теплоотвода и скорость затвердевания металла. В районе же острых углов контакт между оболочкой заготовки и гильзой кристаллизатора сохраняется, что способствует более высокой скорости затвердевания металла. Такое положение сохраняется в течение всего времени пребывания оболочки слитка в кристаллизаторе. Чем дольше заготовка будет находиться в кристаллизаторе, тем с более неравномерной оболочкой она выйдет из кристаллизатора. Поэтому при пониженной скорости вытягивания заготовки из кристаллизатора ромбичность заготовки развивается сильнее.

Трещины в тупых и острых углах заготовки образуются в различное время. В тупых углах они возникают при нахождении заготовки в кристаллизаторе вследствие возникновения в оболочке растягивающих напряжений. Образование тупого угла сопровождается искажением (прогибом) прилегающей к нему части грани. Поэтому трещины в районе тупого угла в основном направлены перпендикулярно граням и располагаются близко к вершине угла, довольно часто они углубляются в заготовку по диагонали - по стыку растущих кристаллов. В районе острого угла трещины образуются реже и позже - при выходе заготовки из кристаллизатора. Поэтому они располагаются на большей глубине от поверхности заготовки

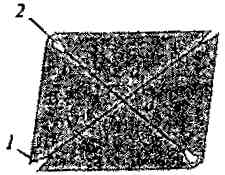

Исследованиями установлено , что у острых углов сечения заготовки (диагональ d1) наблюдаются растягивающие напряжения, а у тупых (диагональ d2) - сжимающие. В первом случае это приводит к образованию открытых (наружных) продольных угловых трещин 1, а во втором – закрытых (внутренних) 2 [2]. Наглядное изображение закрытых и открытых трещин показано на рисунке 4.

При увеличении разности диагоналей, вероятность образования угловых трещин увеличивается. Наибольшая вероятность появления таких трещин у заготовок с разностью диагоналей более 12…15 мм или у сталей с повышенным содержанием серы [4]. Подобные трещины при прокатке могут трансформироваться в дефекты проката [3]. По этой причине проектирование калибровки следует производить с возможностью уменьшить эти дефекты [16].

Внутренние трещины могут завариваться при горячей прокатке, а наружные раскрываются и образуют на поверхности проката волосовины, закаты и др.

Таким образом, определение разности диагоналей заготовок позволяет оценить склонность к образованию угловых трещин и выявить их при входном контроле.

Высокое отношение [Mn]:[S] (более 22) и пониженная скорость литья оказывают благоприятное воздействие на качество НЛЗ в связи с повышением прочности корки и её сопротивляемости возникающим напряжениям[1].

На механизм образования ромбичности существенное влияние оказывают особенности формирования заготовок в зависимости от химического состава разливаемой стали – температура ликвидуса, температурный интервал кристаллизации, толщина формирующейся корочки, величина объемной и линейной усадки и т.д. В ОАО «ЧМК» с учетом объемов производства наиболее неблагополучной оказалась среднеуглеродистая сталь марок 35ГС, ст5 и Grade60. В таблице 1 представлена максимальная ромбичность заготовки 100×100 мм для сталей разных марок.

| Группа | Марка стали | Максимальная ромбичность, мм |

| 1 | SAE1006-1008,Св08А | 10,0±0,5 |

| 2 | Ст3,А500С,S235JR,25Г2С | 16,05±0,5 |

| 3 | 35ГС,Grade60,Ст5 | 16,05±0,5 |

Если в литературе широко обсуждается влияние углерода на величину ромбичности, то о влиянии серы значимых работ нет. Однако на основании статистических исследований установлено, что с увеличением содержания серы в стали дефект ромбичности увеличивается. Причем, чем больше в металле углерода, тем выше влияние серы на ромбичность. Влияние содержания серы на ромбичность представлено в таблице 2. Сера аналогично углероду влияет на процесс формирования толщины корочки в кристаллизаторе, то есть влияет на температурный интервал кристаллизации (температуры ликвидус и солидус). Влияние концентрации серы на ромбичность, также вероятно, связано с изменением вязко-упругих свойств кристаллизующейся корочки металла[1].

| Группа | [Si],% | Процент от общего количества плавок,% | Максимальная ромбичность, мм |

| [C] менее 0,12 мас. % | |||

| 1 | Менее 0,005 | - | - |

| 2 | 0,005-0,015 | 28,86 | 10,0±0,5 |

| 3 | Более 0,015 | 71,14 | 10,0±0,5 |

| 0,12 ≤ [C] ≤ 0,28 мас. % | |||

| 1 | Менее 0,005 | 0,16 | 7,0±0,5 |

| 2 | 0,005-0,015 | 39,77 | 11,0±0,5 |

| 3 | Более 0,015 | 60,07 | 14,5±0,5 |

| [C] более 0,28 мас. % | |||

| 1 | Менее 0,005 | 0,56 | 8,0±0,5 |

| 2 | 0,005-0,015 | 42,44 | 13,0±0,5 |

| 3 | Более 0,015 | 57,00 | 16,0±0,5 |

Таким образом, с увеличением содержания углерода в металле с 0,12 до 0,40 мас. % и серы с 0,005 до 0,020 мас. % увеличивается максимальная величина ромбичности для заготовки сечением 100×100 мм с 10 до 16 мм. Следует также учитывать, что при последующем охлаждении слитка, возникшая в кристаллизаторе ромбичность, может увеличиваться в зависимости от условий охлаждения.

Наиболее наглядно данная проблема проявила себя на станах, в обжимной группе клетей которых была реализована бескалиберная прокатка. На территории СНГ таким станом следует считать стан 150 ОАО “Белорусский металлургический завод” [21]. Также разработана технология бескалиберной прокатки для станов 300-2 на заводе “Мечел” (Челябинск) и 250/150 “Ижсталь” (Ижевск) [22]. Переход на 100% использование непрерывнолитой заготовки, потребовал как разработки специальной привалковой арматуры [23], так и проведения дополнительных исследований по формоизменению раската и определению критической величины соотношения ширины раската к высоте.

В работе [24] представлены результаты исследования формоизменения раската при реализации двух схем задачи заготовки при бескалибровой прокатке (рисунок 5)

По схеме а) заготовку задавали так, чтобы ее грани были параллельны поверхности валков, а по схеме б) ортогональны осям валков.

В результате анализа напряженно-деформированного состояния, показано, что схема б) способствует исправлению дефекта формы ромбичность, но в то же время характеризуется повышенной неравномерностью распределения деформаций и напряжений. Для реализации данной схемы в промышленных условиях в работе [25] разработано устройство для поддержания раската в требуемом положении.

В то же время, авторы работ [25, 26] называют ромбичность исходной заготовки как основную причину потери устойчивости полосы. Однако в определении количественного влияния данного фактора имеется существенный разброс значений.

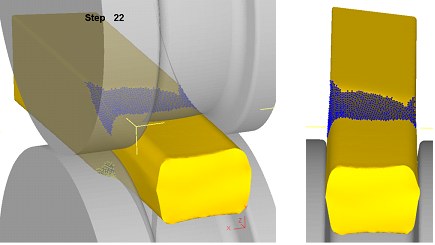

В качестве метода исследования использовали математическое моделирование на основе метода конечных элементов. Моделирование выполнено для нестационарного теплового режима заготовки. При этом учтена неоднородность исходных температурных условий между деформируемой заготовкой и различными элементами инструмента деформации (прокатными валками). Это позволило в значительной степени приблизить математическую модель к реальному технологическому процессу, протекающему в определенных производственных условиях. При этом достаточно корректно учитывалось условие непроницаемости металла заготовки сквозь стенки инструмента. Математическое моделирование процесса прокатки НЛЗ с дефектом формы “ромбичность”, производилось по существующей технологии, применительно к условиям производства и калибровке валков на стане 500/370 ОАО «ДМПЗ».

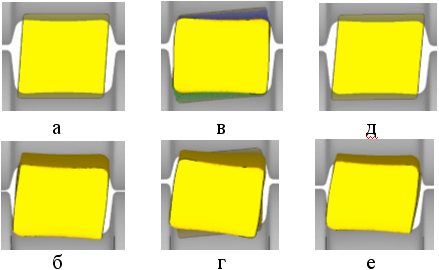

Результаты выполненного моделирования показали, что прокатка качественных профилей из заготовки с ромбичностью 10-14 мм возможна, то есть искажения формы заготовки не существенны (рис. 6, б), что соответствует практическим данным (рис. 2, а и б), полученных в условиях сортопрокатного цеха ОАО «ДМПЗ».

Выполнена постановка расчетного эксперимента, в котором предусмотрены различные варианты прокатки заготовок с ромбичностью 20 мм в первых 2-х ящичных калибрах с поворотом заготовки вдоль продольной оси на угол от 1° до 5° с ограничением поворота заготовки в процессе прокатки и без него. Предварительные расчеты показали, что условия прокатки, при которых верхняя и нижняя грани заготовки не параллельны дну калибра (например удерживаются привалковой арматурой или под действием силы тяжести заготовки при значительной ее длине), то имеет место существенная неравномерность обжатия по ширине заготовки, что способствует неравномерности вытяжки по поперечному сечению профиля и, как следствие,– продольное скручивание раската (рис. 6, в и г). Дальнейшая прокатка качественного профиля из такого подката невозможна.

Также установлено, что создание условий прокатки, при которых исходная заготовка самоустанавливается в калибре (рис 6, д), обеспечивает более равномерное обжатие по ширине полосы с верхней и нижней ее сторон. Это позволяет избежать продольного скручивания раската и создает предпосылки для получения требуемой формы подката из НЛЗ с большой величиной ромбичности.

Для оценки максимального угла скручивания переднего конца заготовки была использована формула (1), которая применяется при расчете геликоидальных проводок:

Исходя из формулы, угол поворота заготовки (угол кантовки) зависит от длины проводок, расстояния между соседними клетями и угла начального поворота заготовки за время прохождения ее через проводки.

При этом для данного исследования принималось, что длина удерживающей контактной части l равняется длине очага деформации ld, а расстояние между соседними клетями L равно длине заготовки lзаг. Таким образом, формула (1) примет такой вид:

Тогда применительно к условиям сортопрокатного стана 500/370 «ОАО ДМПЗ» были проведены расчеты угла скручивания НЛЗ с разной величиной ромбичности и соответствующим углом начального поворота заготовки φ0, которые представлены в таблице 3.

| Величина ромбичности, мм | 5 | 10 | 15 | 20 |

| φ0,град | 1,5 | 3 | 4,5 | 6 |

| φ,град | 24,3 | 48,6 | 73 | 97,3 |

Также в ходе данного исследования было проведено математическое моделирование процесса прокатки заготовки в программном комплексе Deform-3D, с целью, чтобы сравнить результаты расчета угла скручивания заготовки, полученные с использованием формулы (2) и в результате постановки расчетного эксперимента на математической модели, который предусматривает процессы прокатки заготовки с разной величиной ромбичности и соответствующим углом начального поворота заготовки φ0 в первом ящичном калибре обжимной клети. При моделировании процесса прокатки производилось фиксирование задней грани заготовки. Результаты приведены в таблице 4.

| Величина ромбичности, мм | 10 | 15 | 20 |

| φ0,град | 3 | 4,5 | 6 |

| φтеор,град | 20,8 | 31,3 | 41,7 |

| φмод,град | 12 | 20 | 25 |

Причиной продольного скручивания заготовки является то, что катающий диаметр по контуру калибра переменный и в связи с этим не обеспечивается равенство скоростей выхода металла из очага деформации по ширине калибра со стороны верхнего и нижнего валка, поэтому имеет место существенная неравномерность обжатия по ширине заготовки, что способствует неравномерности вытяжки по поперечному сечению профиля. На рисунке 7 показан контур очага деформации на стадии установившегося процесса прокатки заготовки с величиной ромбичности 20 мм.

На рисунке 8 показан последний момент процесса прокатки заготовки с величиной ромбичности 20 мм.

В результате постановки расчетного эксперимента, в котором предусмотрены различные варианты прокатки заготовок с ромбичностью 20 мм в первых 2-х ящичных калибрах с поворотом заготовки вдоль продольной оси на угол от 1° до 5° с ограничением поворота заготовки в процессе прокатки и без него, установлено, что условия прокатки, при которых верхняя и нижняя грани заготовки не параллельны дну калибра (например удерживаются привалковой арматурой или под действием силы тяжести заготовки при значительной ее длине), то имеет место существенная неравномерность обжатия по ширине заготовки, что способствует неравномерности вытяжки по поперечному сечению профиля и, как следствие,– продольное скручивание раската. Дальнейшая прокатка качественного профиля из такого подката невозможна.

Также было установлено, что создание условий прокатки, при которых исходная заготовка самоустанавливается в калибре, обеспечивает более равномерное обжатие по ширине полосы с верхней и нижней ее сторон. Это позволяет избежать продольного скручивания раската и создает предпосылки для получения требуемой формы подката из НЛЗ с большой величиной ромбичности.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2011 года. Полный текст работы и материалы по теме могут быть получены у автора после указанной даты