| ДонНТУ

> Портал магистров

ДонНТУ

Кравченко Иван Сергеевич

Институт горного дела и геологии

Кафедра строительства шахт и подземных сооружений

Специальность «Шахтное и подземное строительство»

Обоснование параметров технологии разрушения массива при помощи статическо-динамического нагружения для условий шахт Донецкой угольной энергетической компании

Научный руководитель: д.т.н., проф. Шкуматов Александр Николаевич

Резюме

| Биография

| Реферат

| Библиотека

| Ссылки

| Отчет о поиске

Электродуговая сварка

Содержание

Введение

Сварка пришла к нам из глубины веков

Появление сварочных электродов

Горизонтальные, вертикальные и наклонные швы

Заключение

Список используемых источников

Введение

Я электродуговой сваркой занимаюсь сравнительно недавно, однако уже достиг значительных успехов в этом деле.

Об этом уникальном физико-химическом процессе я и хочу написать пару строк.

Сварка пришла к нам из глубины веков

Способ получения неразъемных соединений различных металлических деталей путем сварки и пайки был известен еще в глубокой древности.

Так, в египетских пирамидах при археологических раскопках нашли золотые изделия, которые имели паянные оловом соединения, а

при раскопках итальянского города Помпеи обнаружили свинцовые водопроводные трубы с продольным паяным швом. Широко применялась в

прошлом и кузнечная сварка.

При этом способе сварки соединяемые металлы нагреваются до состояния пластичности, а затем проковываются в местах соединения.

Ранее сварка представляла собой технологический процесс самого разнообразного применения, но, за небольшим исключением,

не использовалась для создания сложных конструкций. Чаще ее использовали для изготовления свинцовых труб или свинцовых кровельных листов.

Подогрев осуществлялся с помощью древесного угля, а сварку выполняли последовательными ударами молота. Широко распространена была

ремонтная сварка, например, ремонт каретных осей, разрушающихся от усталости.

Уровень технологии сварки в средние века можно увидеть на примере огромной пушки Дол Грайэт, 1382 года выпуска.

Эта пушка представляла собой кованную трубу, усиленную наружными обручами, которые присоединялись к трубе кузнечной сваркой.

Общая масса изделия более 16 тонн. Такой способ изготовления пушек был широко распространен во всем мире. Самые большие

пушки этого типа были изготовлены в Индии в XVI и XVII веках. Они достигали 9 м в длину и весили до 50 тонн.

В большинстве древних строений в качестве несущих элементов, нагруженных сжатием, применялись камень и нормированный бетон,

а также древесина для балок и перекладин. В некоторых случаях требовались узлы, работающие на растяжение, и тогда использовали

железные анкера, изготовленные кузнечной сваркой или ковкой. Одним из примеров тому является купол Храма Рокк в Иерусалиме (VIII в.).

В нем горизонтальная растягивающая нагрузка восьмигранного свода приложена к восьмигранному стальному крепежному кольцу.

И это не украшение, а составной компонент конструкции. В итальянской Венеции аркады Дворца Дожей также поддерживаются стальными

брусьями. И здесь горизонтальная нагрузка сводов требовала сварного крепления.

ообще, готическая архитектура и архитектура эпохи Возрождения часто требовала стальных сварных соединений несущих конструкций,

как на начальной стадии строительства, так и при последующем ремонте. Это было первое широко распространенное применение сварки в элементах сооружений.

Появление сварочных электродов

С наступлением индустриализации, вследствие развития науки и техники, многие изготавливаемые ранее из дерева и камня элементы

сооружений были заменены металлическими.

Преобладающим металлом было и остается железо или его сплавы, называемые сталями.

Можно с уверенностью утверждать, что и в дальнейшем сварка будет оставаться одним из ведущих технологических процессов в промышленном

производстве и в строительстве. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений.

Сварке подвергаются практически любые металлы и неметаллы в любых условиях — на земле, в морских глубинах и в космосе.

Толщина листов свариваемых деталей колеблется от единиц микрон до десятков и сотен сантиметров, масса сварных конструкций — от

долей грамма до сотен и тысяч тонн. Зачастую сварка является единственно возможным или наиболее эффективным способом создания

неразъемных соединений конструкционных материалов и получения заготовок, максимально приближенных к оптимальной форме готовой детали или конструкции.

Большинство современных сварочных процессов были разработаны в первой половине ХХ-го века, хотя начало свое они берут в веке XIX.

Так, в 1802 году впервые в мире профессор Санкт-Петербургской медико — хирургической академии Василий Владимирович Петров (1761 – 1834)

открыл и наблюдал дуговой разряд от построенного им сверхмощного "Вольтового столба". Этот столб состоял из 2100 пар разнородных кружков

(из меди и цинка), которые были проложены бумажными кружками, смоченными водным раствором нашатыря. Тогда это был наиболее мощный

источник электрического тока. Проделав большое количество опытов, профессор Петров показал возможность использования электрической

дуги для освещения и плавления металлов.

Он первым предложил применить электрическую дугу в качестве источника теплоты для мгновенного расплавления металлов.

Изначально в дуговой сварке не использовали расходных сварочных материалов, и основным видом электросварки была сварка дугой с

использованием неплавящегося угольного электрода. Впервые она была применена в 1881 году Августом де Меританом. Спустя короткое время,

в 1888 году, Н. Г. Славянов заменил уголь на голый металлический электрод (пруток), обычно изготавливавшийся из холоднокатаной стали (например, телеграфной проволоки, проволоки для изгороди и т. д.). Тем самым было положено начало дуговой сварке плавящимся электродом.

Дугу от такого электрода было очень трудно зажигать и поддерживать, так как она горела на открытом воздухе, и поэтому наплавленный металл

был сильно загрязнен и вспенен кислородом и азотом. Процесс сварки был не слишком благоприятен для пользователя и сопровождался образованием

неровных поверхностей плавления, пористости и довольно обильным крупнокапельным переносом металла.

Первые флюсы, наносимые непосредственно на поверхность электродов, были аналогичны флюсам кузнечной сварки (песок, борат, пепел и т. п.).

Учитывая то, что с помощью дуговой и кузнечной сварки решаются совершенно разные технические задачи, данный подход не был эффективным. Основной

прогресс был достигнут (приблизительно в 1902 году), когда Кельберг изготовил флюс для голых электродов. Стержни опускали в пасту, состоящую

из порошкообразных карбонатов и окисей металлов, смешанных с водой. Покрытие высушивали при обычной температуре (от 20 до 30 °С), и электрод

был готов к применению. Хотя по современным стандартам такое флюсование электрода считается сырым, с тонкой, низкокачественной обмазкой, оно

давало некоторую газовую защиту при сварке и в какой-то степени обеспечивало стабилизацию дуги [1, с.1].

Горизонтальные, вертикальные и наклонные швы

Итак оставим теорию историкам и перейдем непосредственно к технологии нанесения сварочных швов, т.к. именно в практике и только в практике

познается искусство сварочного дела.

Выполнение указанных швов потребует определенных навыков.

Существует очень большая вероятность вытекания расплавленного металла,

падение капель. Чтобы этого не происходило, сварку надо производить очень короткой дугой.

Кроме этого будут необходимы и поперечные колебания электрода. Начнем с вытекания расплавленного металла.

Что может удержать слой расплавленного металла в сварочной ванне? Только сила поверхностного натяжения.

Употребим и термин «пленка поверхностного натяжения». И чем тоньше будет масса, тем больше вероятности,

что она будет удержана силой (пленкой) поверхностного натяжения. Достичь этого можно следующим приемом: конец электрода

надо периодически отводить в сторону от ванны, давая возможность расплавленному металлу частично закристаллизоваться.

Далее применяется пониженный ток (на 10 или 20%) и электроды меньшего диаметра. Все это даст уменьшение ширины

сварочного валика. Для потолочных швов оптимальными являются электроды с диаметром 4 мм, для горизонтальных

(включая и вертикалъные) швов берутся электроды с диаметром 5 мм.

Теперь конкретно о каждом из швов.

Потолочный шов. Самый сложный из всех : Сварку выполняют периодическими короткими замыканиями конца электрода

на сварочную ванну, во время которых металл сварочной ванны частично кристаллизуется, что уменьшает объем сварочной ванны.

В то же время расплавленный электродный металл вносится в сварочную ванну.

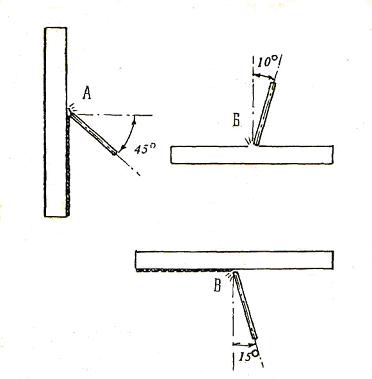

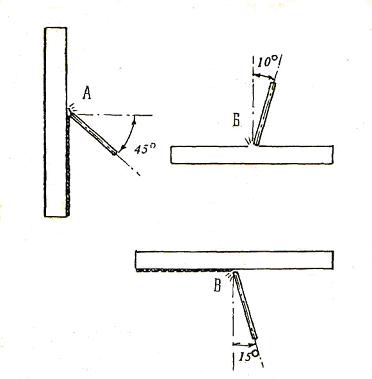

Рис. 1 Угол наклона электрода при сварке.

Рис. 1 Угол наклона электрода при сварке.

А — угол при вертикальной сварке; Б — угол при горизонтальной сварке; В — угол при потолочной сварке.

При удлинении дуги образуются подрезы. При сварке этих швов создаются неблагоприятные условия для выделения

шлаков и газов из расплавленного металла сварочной ванны.

Вертикальный шов. Может быть выполнен двумя способами — на спуск и на подъем. Предпочтительнее сварка на подъем.

В этом случае нижележащий, уже частично закристаллизовавшийся металл удерживает находящийся выше (у электрода) расплавленный металл.

При данном способе удобно проваривать корень шва и кромок. Объясняется это тем, что расплавленный металл с электрода будет

стекать в сварочную ванну. Единственный недостаток данного способа — поверхность шва будет покрыта грубой чешуей. Сварка на

спуск легче, но будет труднее получить качественный провар места соединения деталей. Дело в том, что расплавленный металл и

шлак будут подтекать под дугу и удерживаться могут только силой поверхностного натяжения и силой действующей дуги. Но эти

две силы могут быть недостаточными и расплавленный металл потечет.

Горизонтальный шов. Более сложен в исполнении, чем вертикальный. Причина — стекание расплавленного металла из сварочной

ванны на нижнюю кромку. В результате Возможно образование подреза по верхней кромке: При сварке металла повышенной толщины

обычно делают скос только одной верхней кромки, нижняя помогает удерживать расплавленный металл в сварочной ванне. Сварка

горизонтальных угловых швов в нахлесточных соединениях не вызывает трудностей и по технике не отличается от сварки в

нижнем положении [2, с.1].

Заключение

В заключении могу добавить, что ни одна теория, сколько бы часов ни была вычитана, не заменит реальной практики. Тренируйтесь, трудитесь и все у Вас обязательно получится.

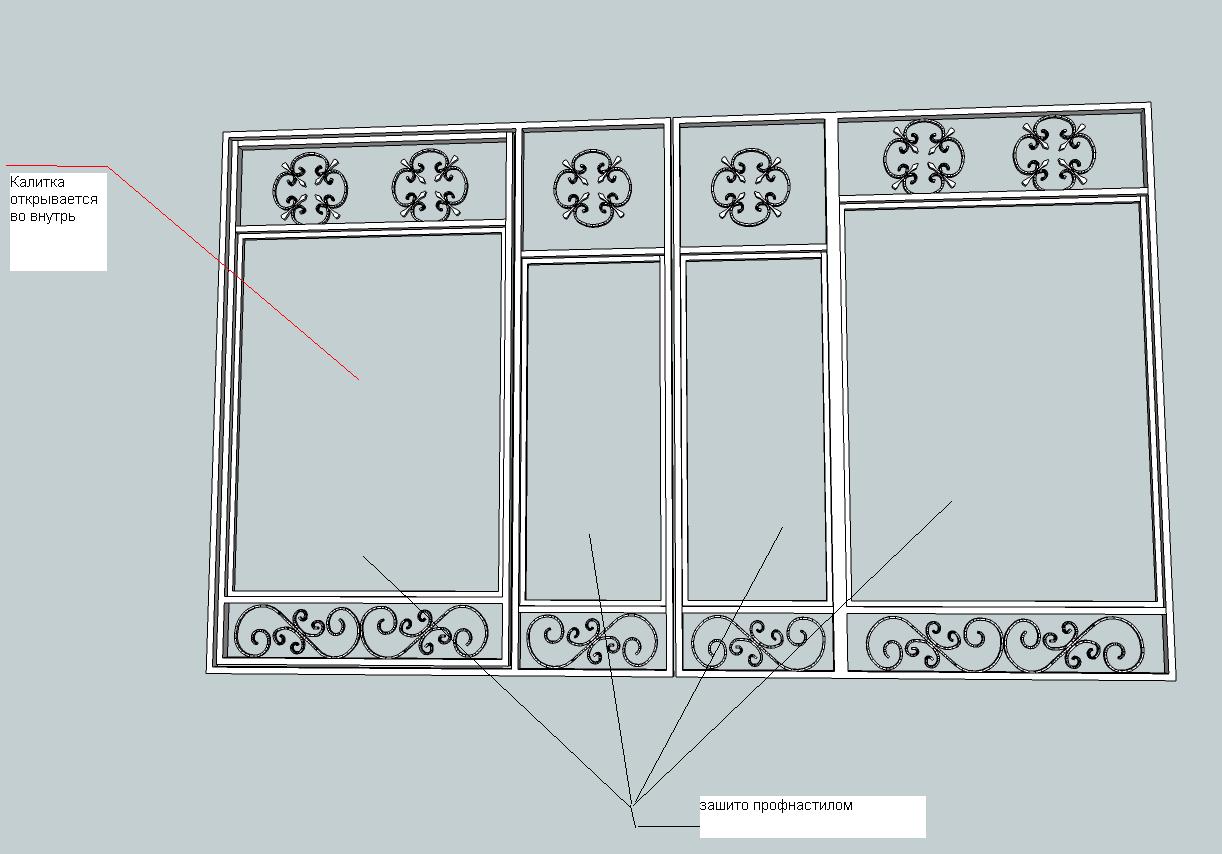

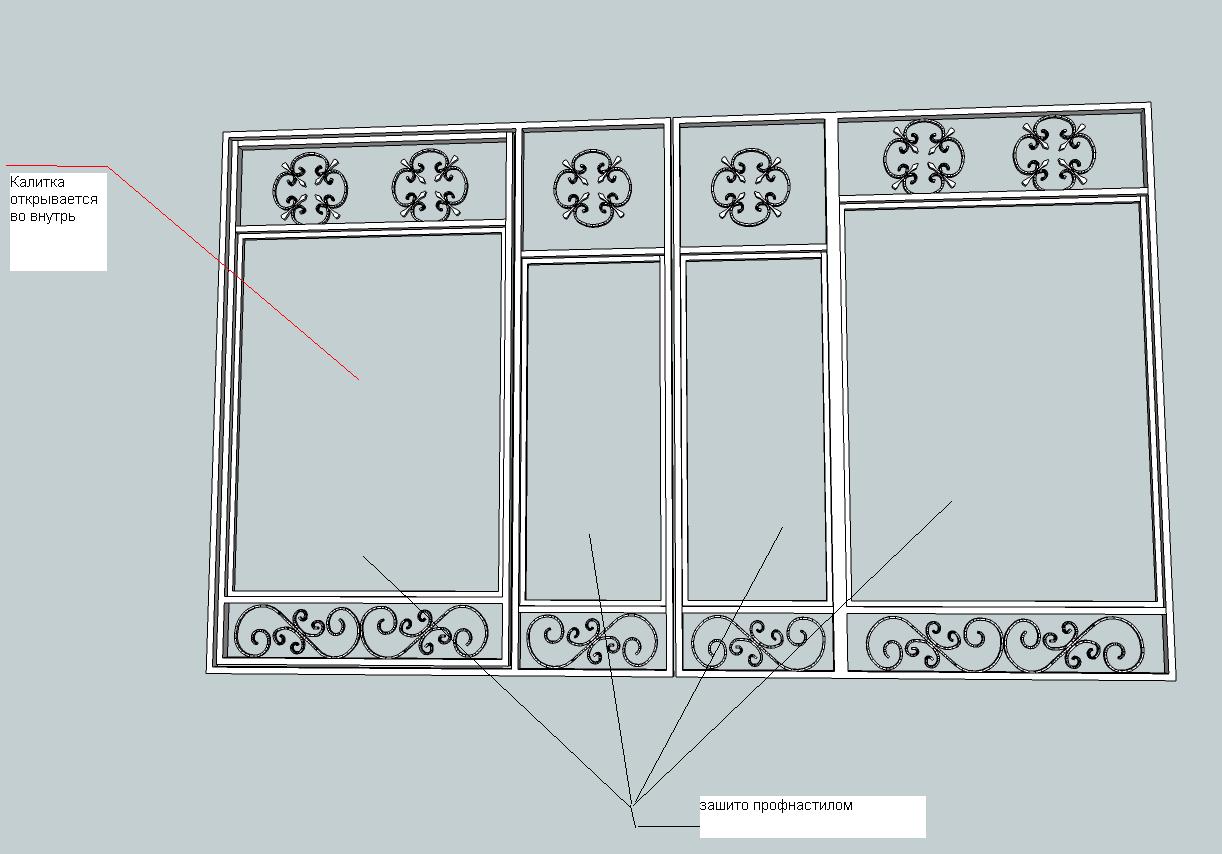

Немного тренировки, трудов и будут выходить такие вещи(Рис. 2)

Рис. 2 Ворота с элементами ковки металла, созданные руками «неопытного сварщика»

Рис. 2 Ворота с элементами ковки металла, созданные руками «неопытного сварщика»

Список используемых источников

- История развития сварки / Пензаэлектрод. – [Электронный ресурс] – URL:http://penzaelektrod.ru/articles/art3.htm

- Горизонтальные, вертикальные и потолочные сварочные швы / Сварка металла – [Электронный ресурс] – URL:http://www.polybum.com/welding/technologies/t4/

Резюме

| Биография

| Реферат

| Библиотека

| Ссылки

| Отчет о поиске