Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Автоматизована система керування технологічним процесом і диспетчерське керування

- 2. Функціональна схема стенду

- 2.1 SCADA-система WinCC

- 2.2 Перетворювач частоти фірми Control Technics

- 2.3 Програмований логічний контролер VIPA

- 2.4 Виконавчий орган

- 3. Розподіл функцій в багаторівневій системі керування

- Висновки

- Список літератури

Вступ

Актуальність теми в тому, що сучасна автоматизована система керування технологічним процесом (АСУ ТП) є багаторівневою людино-машинною системою керування [1]. Створення АСУ складними технологічними процесами здійснюється з використанням автоматичних інформаційних систем збору даних і обчислювальних комплексів, які постійно удосконалюються у міру еволюції технічних засобів і програмного забезпечення [2].

Рівень розвитку сучасних засобів обчислювальної техніки дозволяє реалізовувати складні алгоритми керування в реальному часі. Цифрові системи керування мають ряд переваг в порівнянні з аналоговими, що виражається в простоті і гнучкості реалізації алгоритмів керування. На базі цифрової техніки можлива побудова багаторівневих, розподілених систем керування, взаємодія між якими здійснюється по комп'ютерних мережах [3].

Сучасні електроприводи є складними електромеханічними системами, що складаються з перетворювальної техніки, управляючих і інформаційних пристроїв і електричних машин [4]. Останнім часом все більше поширення набувають електроприводи з цифровим керуванням, робота яких визначається мікроконтролером, що формує необхідні алгоритми і закони керування. Таким чином, функціонування сучасних електромеханічних системи з цифровим керуванням визначається не тільки справністю окремих блоків і вузлів системи, але і коректністю використовуємого програмного забезпечення, що погоджує і контролює роботу цих вузлів.

Тому знання вищеперелічених компонентів дуже важливе для фахівців напряму Електромеханіка

, а для формування у них необхідних практичних навиків, необхідною умовою є використовування в учбовому процесі сучасного спеціалізованого лабораторного обладнання.

Мета роботи – розробка лабораторного стенду для вивчення і дослідження багаторівневих систем керування електроприводом змінного струму.

1. Автоматизована система керування технологічним процесом і диспетчерське керування

Безперервну в часі картину розвитку автоматизованої системи керування технологічним процесом (АСК ТП) можна розділити на три етапи, обумовлені появою якісно нових наукових ідей і технічних засобів. В ході історії змінюється характер об'єктів і методів керування, засобів автоматизації і інших компонентів, що становлять зміст сучасної системи керування [5].

Перший етап відображає упровадження систем автоматичного регулювання (САР). Об'єктами керування на цьому етапі є окремі параметри, установки, агрегати. Рішення задач стабілізації, програмного керування, стеження переходить від людини до системи автоматичного регулювання. У людини з'являються функції розрахунку завдання і параметрів настройки регуляторів [6].

Другий етап – автоматизація технологічних процесів. Об'єктом керування стає розосереджена в просторі система. За допомогою систем автоматичного керування (САК) реалізуються все більш складні закони керування, розв'язуються задачі оптимального і адаптивного керування, проводиться ідентифікація об'єкту і стану системи. Характерною особливістю цього етапу є упровадження систем телемеханіки в керування технологічними процесами. Людина все більше віддаляється від об'єкту керування, між об'єктом і диспетчером з'являється цілий ряд вимірювальних систем, виконавчих механізмів, засобів телемеханіки, мнемосхем і інших засобів відображення інформації (ЗВІ).

Третій етап – автоматизація систем керування технологічними процесами – характеризується упровадженням в керування технологічними процесами обчислювальної техніки. Спочатку – вживання мікропроцесорів, використовування на окремих фазах керування обчислювальних систем; потім – активний розвиток людино-машинних систем керування, інженерної психології, методів і моделей дослідження операцій і, нарешті, – диспетчерське керування на основі автоматичних інформаційних систем збору даних і сучасних обчислювальних комплексів [7].

Від етапу до етапу змінюються і функції людини (оператора/диспетчера), покликаної забезпечити регламентне функціонування технологічного процесу. Розширюється круг задач, вирішуваних на рівні керування. Обмежений прямою необхідністю керування технологічним процесом набір задач поповнюється якісно новими задачами, що раніше мають допоміжний характер або що відносяться до іншого рівня керування.

Диспетчер в багаторівневій автоматизованій системі керування технологічними процесами одержує інформацію з монітора електронних обчислювальних машин або з електронної системи відображення інформації і впливає на об'єкти, що знаходяться від нього на значній відстані, за допомогою телекомунікаційних систем, контроллерів, інтелектуальних виконавчих механізмів.

Концепція SCADA (Supervisory Control And Data Acquisition – диспетчерське керування і збір даних) зумовлена всім ходом розвитку систем керування і результатами науково-технічного прогресу. Вживання SCADA-технологій дозволяє досягти високого рівня автоматизації в рішенні задач розробки систем керування, збору, обробки, передачі, зберігання і відображення інформації [8].

Дружність людино-машинного інтерфейсу (HMI/MMI – Humain/Маn Machine Interface), що надається SCADA-системами, повнота і наочність представлена на екрані інформації, доступність «важелів» керування, зручність користування підказками і довідковою системою і т.д. підвищують ефективність взаємодії диспетчера з системою і зводять до мінімуму його критичні помилки при керуванні [9].

Слід зазначити, що концепція SCADA, основу якої складає автоматизована розробка і керування в реальному часі, дозволяє вирішити ще ряд задач, що довгий час вважалися нерозв'язними: скорочення термінів розробки проектів по автоматизації і прямих фінансових витрат на їх розробку.

B теперішній час SCADA є основним і найперспективнішим методом автоматизованого керування складними динамічними системами (процесами) [10].

2. Функціональна схема стенду

На рисунку 1 представлена функціональна схема стенду для дослідження багаторівневої системи керування електроприводу змінного струму. В неї входить персональний комп'ютер зі встановленою SCADA-системой WinCC, програмований логічний контроллер фірми VIPA, перетворювач частоти фірми Control Techniques – Unidrive SP, асинхронний двигун.

Рисунок 1 – Функціональна схема стенду

2.1 SCADA-система WinCC

SCADA — програмний пакет, призначений для розробки або забезпечення роботи в реальному часі систем збору, обробки, відображення і архівації інформації про об'єкт моніторингу або керування.

SCADA-системы вирішують наступні задачі:

- обмін даними з пристроями зв'язку з об'єктом (ПЗО, тобто з промисловими контролерами і платами вода/вивода) у реальному часі через драйвери;

- обробка інформації в реальному часі;

- логічне керування;

- відображення інформації на екрані монітора в зручній і зрозумілій для людини формі;

- ведення бази даних реального часу з технологічною інформацією;

- аварійна сигналізація і керування тривожними повідомленнями;

- підготовка і генерація звітів про хід технологічного процесу;

- здійснення мережної взаємодії між SCADA та персональним комп'ютером.

SCADA-системи дозволяють розробляти АСК ТП у клієнт-серверної або в розподіленій архітектурі.

Завдяки могутній інтегрованій базі даних для архівації даних процесу, великій кількості інструментів для обробки, передачі і аналізу інформації і відкритих інтерфейсів для інтеграції, була вибрана SCADA-система фірми Siemens – WinCC.

SIMATIC WinCC – базові функціональні модулі:

- WinCC Explorer – швидкий огляд всіх даних проекту, глобальних установок, запуску редакторів і режиму Runtime, конфігурація системи

Клієнт-сервер

. - Graphics Designer – розробка мнемосхем за допомогою стандартних елементів, об'єктів з вбудованої бібліотеки.

- Alarm Logging – збір і архівація повідомлень. WinCC підтримує два методи генерації повідомлень: за допомогою тегів ПЛК і у вигляді пакетів повідомлень. Повідомлення можуть генерувати звукові сигнали.

- Tag Logging – збір, архівація і стиснення вимірюваних величин. База даних заснована на MS SQL Server. Архівація проводиться циклічно, або керується подіями в системі. Може проводитися архівація окремих тегів або цілком блоків даних ПЛК. Дані з архіву можуть відображатися у вигляді кривих або таблиць. Можливе створення довготривалих архівів даних.

- Report Designer – генерація звітів у вільно програмованому форматі, керована подіями або за часом. Можлива генерація протоколів повідомлень, вимірюваних величин і призначених для користувача звітів. В звіт можна включати дані з CSV файлів і баз даних. Можливий попередній перегляд звітів і збереження їх у файл.

- Global Scripts – програмування дій, вироблюваних з графічними об'єктами, а також скриптів, що виконуються у фоновому режимі, на мовах ANSI-C або Visual Basic Scripts.

- Menus & Toolbars – редактор, що дозволяє створювати призначені для користувача меню і панелі інструментів для мнемосхем і спливаючих вікон.

- User Administrator – зручне керування правами доступу користувачів.

- Basic Process Control – набір інструментів, таких як автопобудова ієрархії мнемосхем, синхронізація часу в системі, конфігурація проектів з декількома моніторами, автопобудова екрану діагностики і ін.

Рисунок 2 – WinCC Explorer

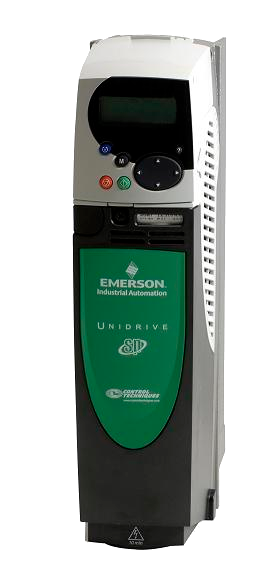

2.2 Перетворювач частоти фірми Control Technics

Unidrive SP – це універсальний перетворювач частоти, який може бути основою системи керування технологічним процесом [11]. (рис. 3)

Рисунок 3 – Unidrive SP

Основні особливості перетворювача частоти серії Unidrive SP:

- функція автонастройки дозволяє створити точну модель приводу, вимірявши моменти інерції і навантаження без обертання валу і з обертанням;

- відкрита архітектура конструкції дозволяє без праці розширити функції приводу за допомогою підключення додаткових модулів – модулів входів/виходів, вбудовуваного контроллера, комунікаційних модулів;

- можливість доступу до базового і розширеного меню за допомогою вбудованої панелі;

- функція зміни частоти комутації від 3 до 18 КГц;

- наявність вбудованого гальмівного транзистора;

- можливість підключення по шині Modbus RTU RS 485 через роз'єм RJ45 вже в стандартній комплектації;

- наявність 5 аналогових входів, 7 цифрових входів/виходи і 1 вихід захисного відключення.

2.3 Програмований логічний контроллер VIPA

Рисунок 4 – VIPA 313SC Speed7

Програмовані логічні контроллери є основою для побудови систем автоматизації у всіх галузях промисловості [12]. Разом з обладнанням відомих виробників ПЛК, таких як Siemens, Schneider на сьогоднішній день на ринку представлені нові розробки, відмінні прогресивними технічними рішеннями.

Програмований логічний контролер (ПЛК) VIPA 313SC Speed7 призначений для вирішення задач центральної і розподіленої системи автоматизації з великою кількістю сигналів критичних до часу виконання.

Особливості:

- процесор виконаний за технологією Speed7, яка дозволяє вирішувати поставлені задачі з набагато більшою швидкістю;

- високошвидкісна шина розширення Speed-bus;

- підключення на Speed-bus високошвидкісних модулів;

- у комплект входять блоки аналогових і цифрових входів/виходів;

- має вбудований термоперетворювач Рt100;

- можливість роботи без МСС карти;

- на процесорному модулі є роз'єми для підключення до мережі MPI і Ethernet;

- взаємозамінність модулів входа-вихода з модулями Simatic S7-300 фірми Siemens.

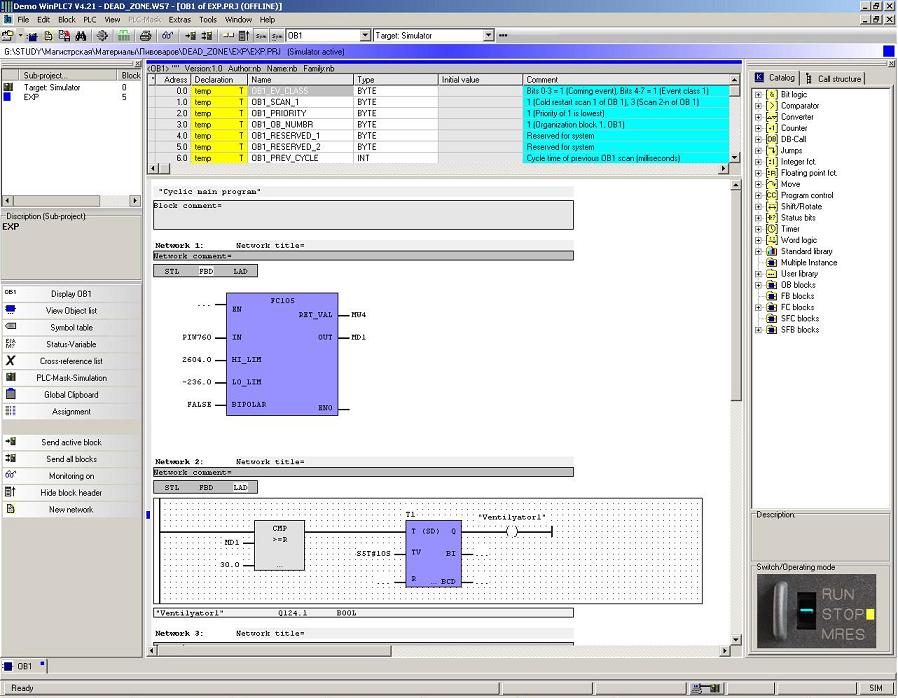

Розробка програми для керування установкою від ПЛК VIPA здійснюється за допомогою програмного забеспечення (ПЗ) WinPLC7. Це ПЗ призначено для конфігурації, програмування і відладки програм для контроллерів VIPA всіх серій.

WinPLC7 містить всі необхідні інструменти для створення проекту:

- редактор програм;

- емулятор контролера;

- конфігурує апаратної частини;

- символьний редактор.

Для програмування систем автоматизації в пакеті WinPLC7 можуть бути використано три мови програмування:

- Statement List (STL) – мова інструкцій;

- Ladder Diagram (LAD) – мова сходових діаграм;

- Function Block Diagram (FBD) – мова функціональних блоків.

Рисунок 5 – Робоча область ПО WinPLC7

2.4 Виконавчий орган

Як виконавчий орган виступає короткозамкнутий трифазний асинхронний двигун (АД) фірми Siemens. (рис. 6)

Рисунок 6 – Асинхронний двигун фірми Siemens

Паспортні дані:

f = 50 Гц

U = 230 В

P = 0,25 кВт

I = 1,78 А

cosφ = 0,64

n = 685 об/хв

3. Розподіл функцій в багаторівневій системі керування

У багаторівневій системі керування на кожний її окремий елемент покладені певні функції [13]. Розглянемо функції, які повинні реалізовувати окремі компоненти стенду.

SCADA-система WinCC:

- візуалізація технічного процесу;

- зберігання нормативно-довідкової інформації;

- інтерфейс оператора;

- формування управляючої дії на ПЛК;

- обробка даних від ПЛК.

Програмований логічний контролер VIPA:

- обробка сигналів від датчиків;

- реалізація керування технологічним процесом;

- видача керуючої дії на електродвигун;

- обробка інформації зворотних зв'язків від приводу;

- взаємодія з рівнем оператора.

Перетворювач частоти Unidrive SP

- регулювання напруги і частоти живлення асинхронного двигуна для забезпечення заданих параметрів технологічного процесу;

- реалізація функцій енергозбереження;

- оптимізація швидкісних і навантажувальних діаграм;

- самодіагностика і діагностика АД.

Висновки

При розробці лабораторного стенду для дослідження багаторівневої системи керування необхідно вирішити наступні задачі:

- знайти оптимальні рішення по апаратній і програмній взаємодії компонентів;

- правильно розподілити задачі, вирішувані на різних рівнях по критеріях високої швидкодії, використовування обчислювальної потужності і завантаження мережі;

- забезпечити високу надійність функціонування за рахунок використовування діагностики і самодіагностики окремих компонентів і системи в цілому;

- реалізувати зручний для використовування людино-машинний інтерфейс і структуру звітних документів.

Важливе зауваження

На момент написання даного реферату магістерська робота ще не закінчена. Остаточне завершення роботи відбудеться в грудні 2012 року.

Список літератури

- Густав Олссон, Джангудио Пиани. Цифровые системы автомтаизации и управления.-СП б.: Невский Диалект, 2001 – 557 с.

- Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. – М.: Горячая линия, Телеком, 2009.-608 с.

- Передача данных в системах контроля и управления: практическое руководство /Парк Дж., Маккей С., Райт Э.: (превод с англ. Савельева В.В) –М.: ООО «Группа ИДТ», 2007.-480 с.

- Doncker Rick, Duco W.J.Pulle, Velman Andre/ Advanced Electrical drives. Springer, London/New York, 2011. – 475 p.

- Информационный сайт o-asutp.ru [Электронный ресурс]. – Режим доступа: http://www.o-asutp.ru/asutp_...

- Бесекерский В. А. Теория систем автоматического регулирования. / Бесекерский В. А., Попов Е. П./ М., Наука, 1966.

- Simatic Totally Integrated Automation [Электронный ресурс]. – Режим доступа: http://www.ste.ru/siemens/...

- SCADA – Википедия [Электронный ресурс]. – Режим доступа: http://ru.wikipedia.org/wiki/SCADA

- Daneels A., CERN, Salter W., WHAT IS SCADA?// International Conference on Accelerator and Large Experimental Physics Control Systems, 1999, Trieste, Italy, pp.349-343

- SCADA-системы: взгляд изнутри/ Андреев Е.Б., Куцевич Н.А., Синенко О.В. – М.: Издательство «РТСофт», 2004. – 176 с.: ил.

- Расширенное руководство пользователя Unidrive SP[Электронный ресурс]. – Режим доступа: http://www.proavtomatika.ru/docs/...

- Парр. Э. Программируемые контроллеры: руководство для инженера/Парр Э. пер. 3-го англ. изд.-М.: БИНОМ, 2007.-516 с.

- Белов М.П. Инжиниринг электроприводов и систем автоматизации: учеб. пособие / Зементов О.И., Козярук А.Е. и др.; под ред. Новикова В.А., Чернигова Л.М.. – М.: Изд. центр «Академия», 2006. – 416с.