Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 4. Разработка структуры мехатронной системы перемещения рештаков конвейера механизированного комплекса

- Выводы

- Список источников

Введение

Проблема ускоренного создания конкурентоспособных горных машин, по-прежнему остается на сегодня актуальной проблемой, стоящей перед горным машиностроением Украине.

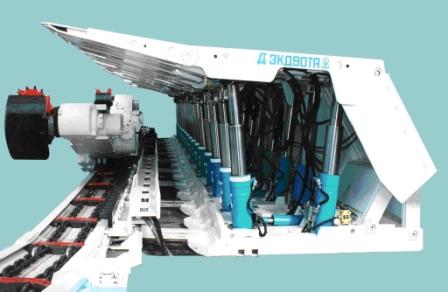

В настоящее время основной объем подземного способа добычи угля обеспечивается комбайновыми и струговыми комплексами оборудования с механизированными крепями (рис. 1).

Рис. 1 – Механизированный комплекс (вид сбоку)

Создание и внедрение очистных механизированных комплексов (ОМК) в практику подземной добычи угля сыграло исключительную роль в техническом перевооружении угольной промышленности. Очистные механизированные комплексы стали использоваться на калийных рудниках и при добыче целого ряда других полезных ископаемых преимущественно с пластовой структурой залегания.

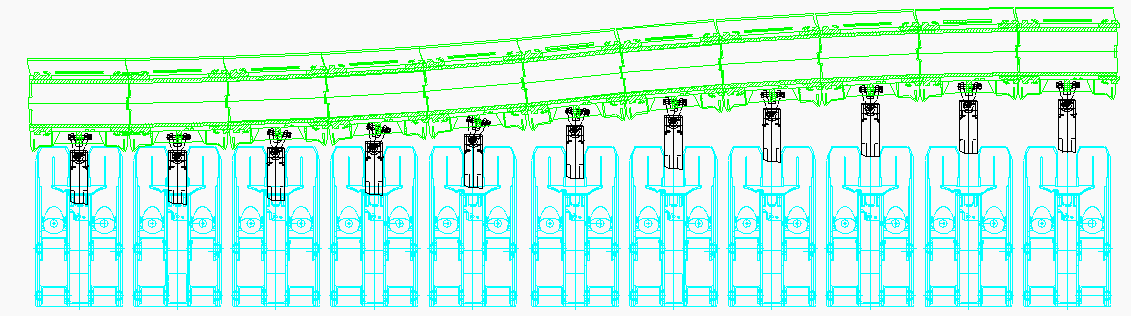

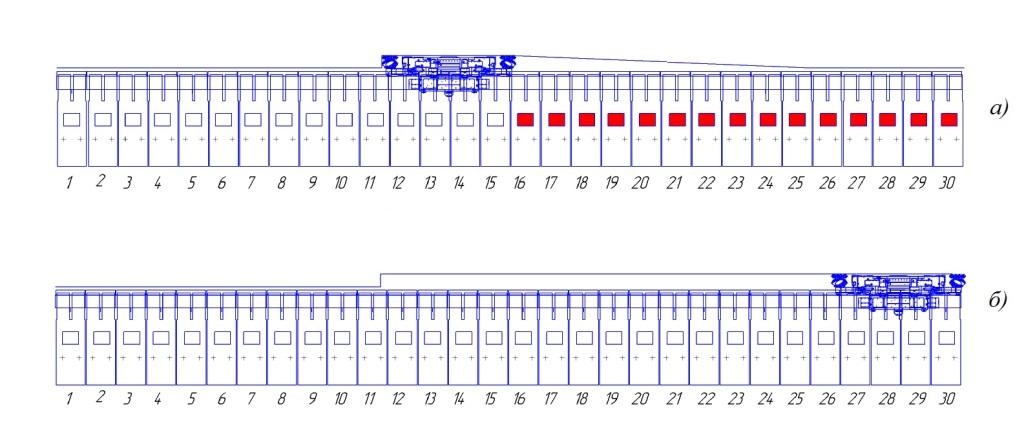

Процесс выемки угля механизированным комплексом сопровождается перемещениями секции крепи и конвейера (рис. 3, 4, 5), который является направляющей базой для очистного комбайна, гидродомкратами передвижки механизированной крепи. На сегодня наиболее распространенной является волновая передвижка конвейера (рис.2).

Рис. 2 – Волновая передвижка конвейера гидроцилиндрами крепи

В исходном положении забойный конвейер придвинут к забою, комбайн расположен на одном из концов лавы и подготовлен к снятию полосы, секции крепи расперты и удалены от конвейера на шаг передвижки (рис. 2а) (наиболее распространенная заряженная схема работы механизированной крепи). Когда комбайн начинает перемещаться и осуществляется выемка угля, вслед за проходом комбайна производится снятие распора, передвижка секций крепи и их распор, а на расстоянии 12-15 м от комбайна передвигается и конвейер (рис. 2б) (наиболее распространенная волнообразная передвижка конвейера). При подходе комбайна к штреку выполняются концевые операции.

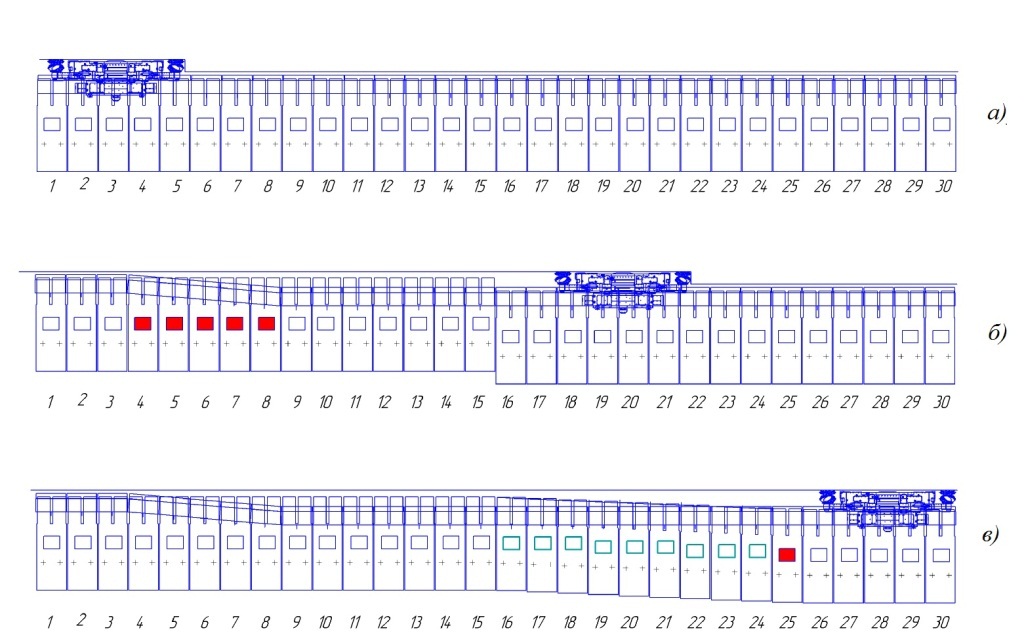

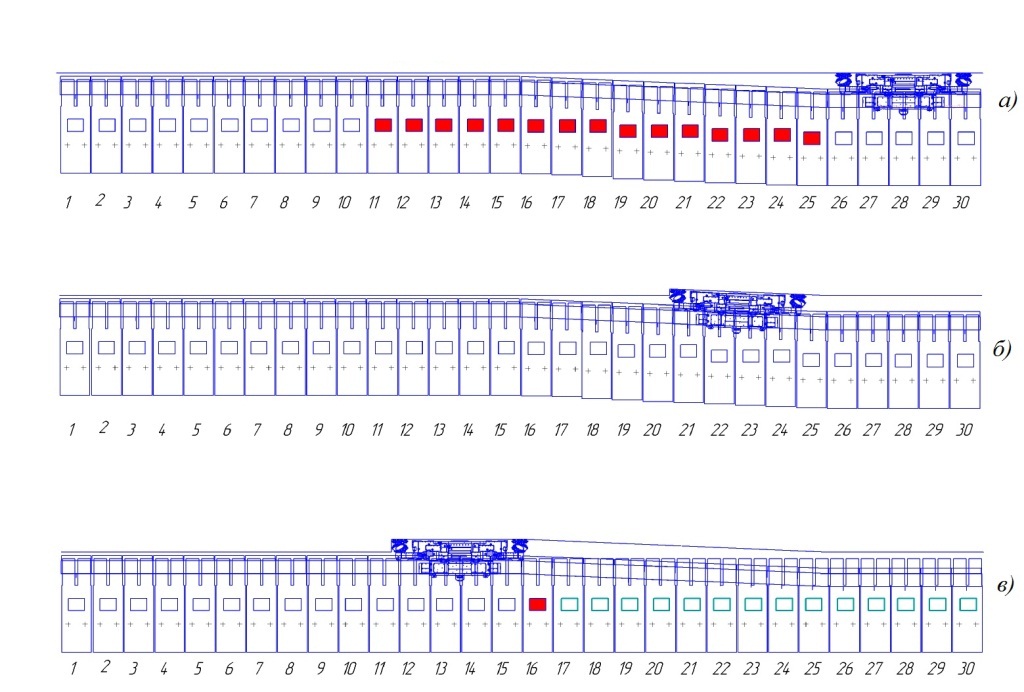

Секции перемещаются, создавая некоторую волну за комбайном, при этом конвейер передвинут к забою не полностью (рис. 2в), таким образом осуществляется подготовка к формированию косого заезда для комбайна. Далее конвейер задвигается к забою так, что волна изогнутого конвейера совпадет с волной, образованной секциями (рис. 3а). После этого комбайн начинает передвигаться в обратном направлении, и созданное положение конвейера заставляет его осуществить зарубку в угольный пласт (рис. 3б). По окончанию зарубки производится выравнивание секций крепи за комбайном (рис. 3в), а затем и выравнивание конвейера (рис. 4а). Комбайн возвращается на штрек по уже выровненному конвейеру (рис. 4б). В итоге комплекс находится в положении, приготовленном для начала выемки следующей полосы угля.

Рис. 3 – Схемы передвижки крепи при выемке полоски угля

Рис. 4 – Концевые операции при работе комплекса (формирование косого заезда, зарубка комбайна, выравнивание секций)

Рис. 5 – Концевые операции (выравнивание конвейера, проход комбайна)

Существующий процесс передвижки рештаков сопровождается рядом недостатков [4, 5], а именно:

- управление системой передвижки является ручным;

- возможно срабатывание предохранительных клапанов и появление максимальных нагрузок в элементах системы перемещения, которые нежелательны, так как значительно влияют на снижение их ресурса;

- исключается возможность выбора оптимальной схемы передвижки, которая позволила бы ускорить процесс ее реализации и снизить нагруженность элементов системы перемещения.

- pазработанная структура мехатронной системы перемещения конвейера с адаптивной системой управления позволяет устранить существующие недостатки системы передвижки, а также обеспечить выбор наиболее оптимальных алгоритмов передвижки с учетом нагруженности элементов системы перемещения.

1. Актуальность темы

Сегодня основными характеристиками развития горной промышленности в Украине является интенсификация работ и снижение себестоимости угля, что достигается за счет роста нагрузки на очистные забои, увеличением их длины и вместе с этим сокращением их количества. В перспективе планируется увеличить производительность угледобычи с одной лавы до 10 тыс. т угля в сутки и свыше, таким образом ставиться задача создания угледобывающих предприятий типа «лава–шахта». В связи с этим к горному оборудованию предъявляются все возрастающие требования к показателям ресурса, надежности и производительности, которые невозможно обеспечить без оснащения их различными системами автоматического управления и диагностики [1, 2].

В настоящее время интенсивно развивается совершенствование комплексов с повышением надежности и ресурса машин и оборудования, отработкой программируемых систем диагностики технического состояния машин, систем, режимов работы и автоматизированного управления, чем достигается высокая устойчивость работы комплексов в рациональных режимах [3].

На фоне комплексной мехатронизации и интенсификации очистных работ возникает необходимость в обеспечении высокого ресурса и надежности конструктивных элементов системы перемещения конвейера, а также в увеличении скорости передвижки конвейера и секций механизированной крепи вслед за проходом комбайна.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является pазработка структуры мехатронной системы перемещения рештаков конвейера механизированного комплекса с адаптивной системой оптимизации процесса их передвижки.

3. Обзор исследований и разработок

Основная информация о гидроприводе механизированных крепей и связанных с нею элементах конвейера базируется на трудах д.т.н. Хорина, Ю. Ф. Пономаренко, С.С. Гребенкина, А.А. Баландина, Ю.Г. Шеина, А.В. Докукина и др.[7, 8, 9, 10]

Большой вклад в развитие науки о гидроприводе и решение проблем исследования и разработки гидросистем механизированных крепей внесли работы институтов ИГД им. А.А. Скочинского, Гипроуглемаша, НПО «Автоматгормаш», НГУ, ИГТМ НАДУ, «Донгипроуглемаша», ДонУГИ, ДонНТУ.

Дальнейшее совершенствование системы перемещения конвейера предполагает ее мехатронизацию на базе адаптивной системы управления [6], которая обеспечит возможность увеличения ресурса гидродомкратов за счет исключения максимальных нагрузок, и вместе с этим будет осуществлять выбор наиболее оптимального по времени и усилиям алгоритма перемещения рештаков.

4. Разработка структуры мехатронной системы перемещения рештаков конвейера механизированного комплекса

В связи с потребностью в усовершенствовании системы передвижки конвейера была разработана структура мехатронной системы перемещения рештаков конвейера с адаптивной системой управления, которая представлена на рисунке 6.

Основными элементами этой структуры являются:

– пространственно перемещающиеся массы i-го и (i+1)-го рештака;

– пространственно перемещающиеся массы i-го и (i+1)-го рештака;- Ci – пространственно перемещающаяся масса i-й секции крепи;

- OXYZ—система координат, жестко связанная с забоем;

- ГД – гидродомкрат передвижки;

- БУ – блок компьютерного управления гидрораспределителем;

- АР – автомат разгрузки;

- ГА – гидроаккумулятор;

- ГР – гидрораспределитель

- ДР – дроссель;

– i-й датчик положения штока гидродомкрата передвижки;

– i-й датчик положения штока гидродомкрата передвижки; – i-й датчик давления в гидродомкрате системы;

– i-й датчик давления в гидродомкрате системы; – i-й датчик усилий в соединениях рештаков;

– i-й датчик усилий в соединениях рештаков; – i-й датчик состояния распределительных устройств.

– i-й датчик состояния распределительных устройств.

Рис. 6 – Структура мехатронной системы перемещения конвейера с адаптивной системой управления.

(анимация: 12 кадров, 5 циклов повторений, 292 Кб)

Описание принципа действия системы управления.

Сигналы от датчиков (датчики положения, параметров, состояния распределительных устройств и усилий в соединениях) поступают на сенсорную систему, которая воспринимает эти сигналы и передает информационной системе.

Информационная система производит визуализацию поступившей информации и выдает ее оператору, а также передает информацию на адаптивную систему управления для оптимизации управления процессом передвижки. Оператор выбирает тот или иной алгоритм перемещения конвейера. В адаптивной системе управления отрабатывается сигнал по управлению блоками передвижки, посредством которых реализуется тот или иной алгоритм передвижки. Изначально алгоритм предусматривает перемещение рештаков конвейера через один, как наиболее приоритетный, однако, если усилия перемещения окажутся большими, будет применен другой алгоритм. Также адаптивная система связана с автоматом разгрузки.

Таким образом, производится перебор нескольких вариантов передвижки, из которых выбирается наиболее оптимальный по времени передвижки и усилиям в системе, что обеспечивает возможность исключить максимальные нагрузки на конечном этапе передвижки, повысить ресурс гидродомкрата передвижки и гидромагистралей.

Выводы

- Состояние угледобычи сегодня характеризуется интенсификацией работ, снижением себестоимости угля, необходимостью повышения ресурса и надежности горных машин.

- Обеспечение высоких темпов отработки лавы сегодня сопровождается увеличением скорости подачи очистных комбайнов и, как следствие, нуждается в ускорении процесса передвижки конвейера и секций крепи.

- Существующий процесс передвижки конвейера сопровождается рядом недостатков: ручным управлением, появлением максимальных нагрузок в элементах системы перемещения, что снижает ресурс и надежность конструкции, а также исключается возможность применения альтернативных алгоритмов перемещения рештаков конвейера для выбора наиболее оптимальных режимов по времени и усилиям.

- Разработанная структура мехатронной системы перемещения конвейера с адаптивной системой управления позволяет устранить существующие недостатки системы передвижки, а также обеспечить выбор наиболее оптимальных алгоритмов передвижки с учетом нагруженности элементов системы.

- Направлением дальнейшей работы является разработка математической модели мехатронной системы перемещения конвейера и обоснование выбора параметров для обеспечения ее функционирования.

Список источников

- Отличительные особенности машин современных механизированных комплексов / Н.И. Стадник, А.В. Сергеев, А.В. Мезников, В.П. Кондрахин. – Донецк: С. 111.

- К вопросу повышения технического уровня высокопроизводительных комплексов / Семенченко А. К., Шабаев О. Е., Семенченко Д. А., Степаненко Е. Ю., Мотин Н. Н. // Наукові праці Донецького національного технічного університету, випуск 14 (127), Серія: гірничо-електромеханічна, Донецьк - 2007.

- Очистные механизированные комплексы для добычи угля в длинных забоях / Габов В.В. проф., // Горная техника - 2004

- Горные машины для подземной добычи угля: Учеб.пособ. для вузов / П.А. Горбатов, Г.В. Петрушкин, Н.Н. Лысенко, С.В. Павленко, В.В. Косарев; Под общ. ред.П.А. Горбатова. – Донецк, 2006. – 669с.

- А.К. Семенченко, Д.Э. Макаренко, Ю.М. Кирилюк. Математическая модель перемещения конвейера и секции механизированной крепи очистного комплекса. УКД 622.232/ Научные работы ДонНТУ-2010.

- Обоснование параметров системы перемещения конвейера и секции крепи комплекса МДМ / Д.Е.Макаренко. квалиф. магистр. раб., ДонНТУ – 2010.

- Баландин А.А. Исследование гидросистем передвижения секций механизированных крепей и совершенствование методики их расчета: дис. канд. техн. наук. – М., 1981. – 190 с.

- Хорин В.Н. Гидравлические системы механизированных крепей / В.Н. В.Н. Хорин, С.В. Мамонтов, В.Я. Каштанова. – М.: Недра, 1971. – 388 с.

- Хорин В.Н. Объемный гидропривод забойного оборудования / В.Н. Хорин. – М.: Недра, 1980. – 415 с.

- Пономаренко Ю.Ф. Инженерная методика проектного расчета параметров гидросистемы механизированных крепей / Ю.Ф. Пономаренко, А.А. Баландин. – М.: ИГД им. А.А. Скочинского, 1981.