Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Огляд досліджень та розробок

- 4. Розробка структури мехатронної системи переміщення рештаків конвеєра механізованого комплексу

- Висновки

- Перелік посилань

Введение

Проблема прискореного створення конкурентоспроможних гірничих машин, як і раніше залишається на сьогодні актуальною проблемою, що стоїть перед гірничим машинобудуванням України.

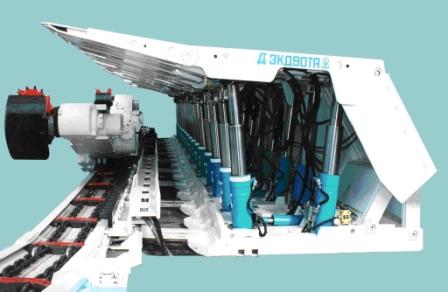

Насьогодні основний обсяг підземного способу видобутку вугілля забезпечується комбайнових і струговими комплексами з механізованими кріпленнями (рис. 1).

Рис. 1 – Механізований комплекс (вид збоку)

Створення і впровадження очисних механізованих комплексів (ОМК) в практику підземного видобутку вугілля зіграло виняткову роль в технічному переозброєнні вугільної промисловості. Очисні механізовані комплекси стали використовуватися на калійних рудниках і при видобутку цілого ряду інших корисних копалин переважно з пластової структурою залягання.

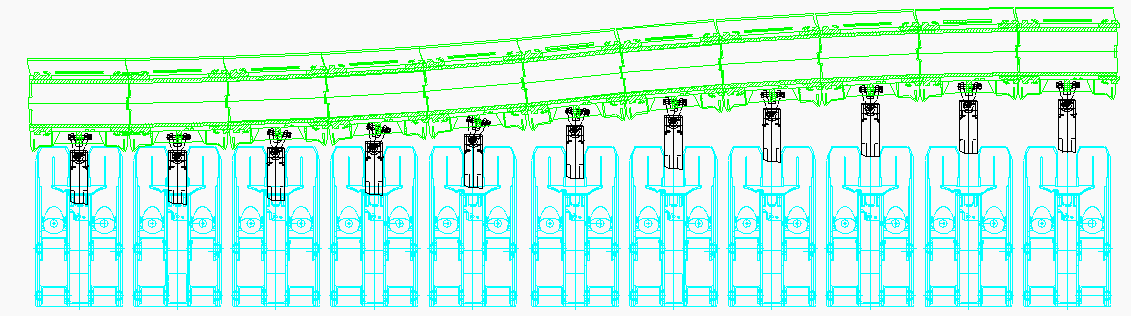

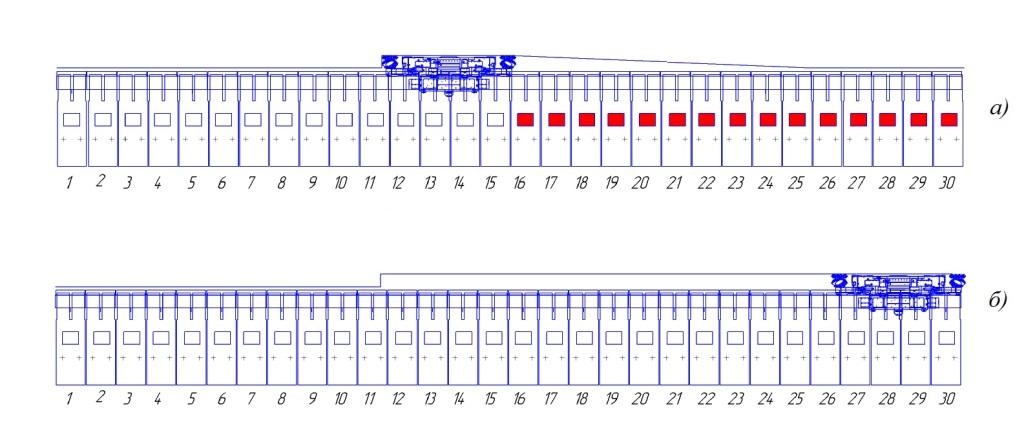

Процес виїмки вугілля механізованим комплексом супроводжується переміщеннями секції кріплення і конвеєра (рис. 3, 4, 5), який є направляючої базою для очисного комбайна, гідродомкратами пересування механізованого кріплення. На сьогодні найбільш поширеною є хвильове пересування конвеєра (рис.2).

Рис. 2 – Хвильова пересування конвеєра гідроциліндрами кріплення

У вихідному положенні забійний конвеєр придвинутий до забою, комбайн розташований на одному з кінців лави і підготовлений до зняття смуги, секції крепі расперті і віддалені від конвеєра на крок пересування (рис. 2а) (найбільш поширена заряджена схема роботи механізованого кріплення). Коли комбайн починає переміщатися і здійснюється виїмка вугілля, слідом за проходом комбайна проводиться зняття розпору, пересування секцій кріплення і їх розпір, а на відстані 12-15 м від комбайна пересувається і конвеєр (рис. 2б) (найбільш поширена хвилеподібне пересування конвеєра). При підході комбайна до штреку виконуються кінцеві операції.

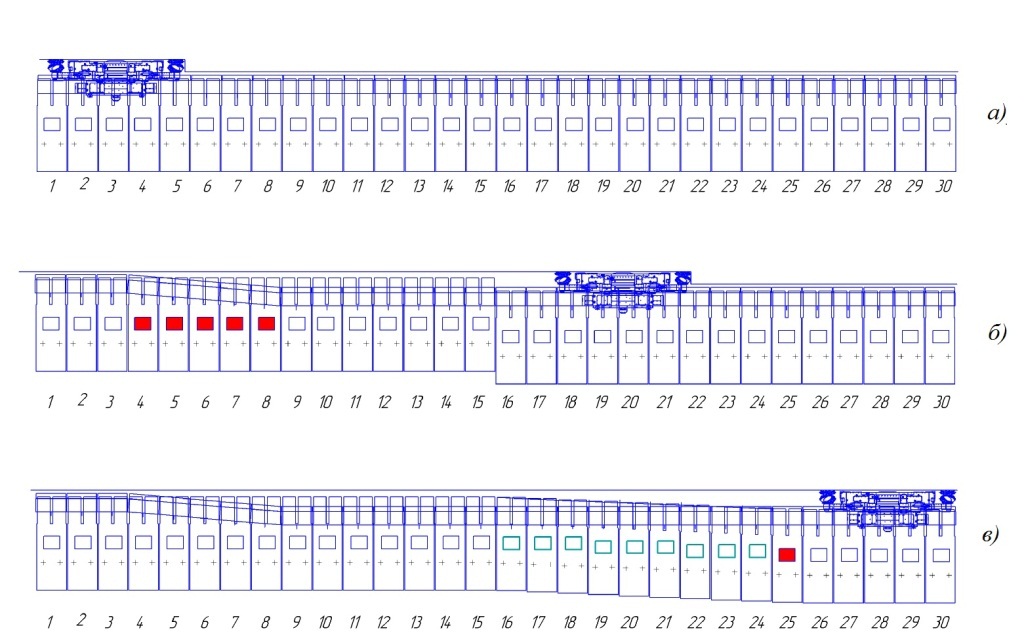

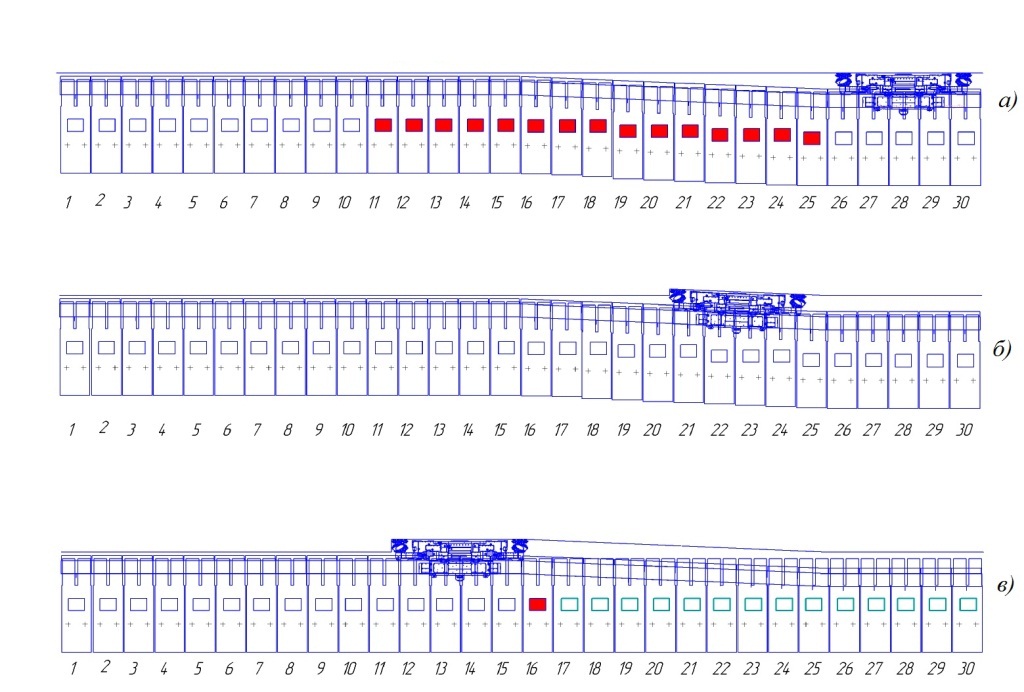

Секції переміщуються, створюючи деяку хвилю за комбайном, при цьому конвеєр передвинутий до забою не повністю (рис. 2в), таким чином здійснюється підготовка до формування косого заїзду для комбайна. Далі конвеєр переміщенний до забою так, що хвиля вигнутого конвеєра збігається з хвилею, утвореної секціями (рис. 3а). Після цього комбайн починає рухатися у зворотному напрямку, і створене становище конвеєра змушує його здійснити зарубку в вугільний пласт (рис. 3б). По закінченню зарубки проводиться вирівнювання секцій кріплення за комбайном (рис. 3в), а потім і вирівнювання конвеєра (рис. 4а). Комбайн повертається на штрек по вже вирівняні конвеєру (рис. 4б). Таким чином, комплекс знаходиться в положенні, приготованому для початку виїмки наступної смуги вугілля.

Рис. 3 – Схеми пересування кріплення при виїмці смужки вугілля

Рис. 4 – Кінцеві операції при роботі комплексу (формування косого заїзду, зарубка комбайна, вирівнювання секцій)

Рис. 5 – Кінцеві операції (вирівнювання конвеєра, прохід комбайна)

Існуючий процес пересування рештаків супроводжується рядом недоліків [4, 5], а саме:

- управління системою переміщенняє ручним;

- можливо спрацьовування запобіжних клапанів і поява максимальних навантажень в елементах системи переміщення, які небажані, тому що значно впливають на зниження їх ресурсу;

- виключається можливість вибору оптимальної схеми пересування, яка дозволила б прискорити процес її реалізації і знизити навантаженість елементів системи переміщення.

1. Актуальність теми

Сьогодні основними характеристиками розвитку гірничої промисловості в Україні є інтенсифікація робіт і зниження собівартості вугілля, що досягається за рахунок зростання навантаження на очисні вибої, збільшенням їх довжини і разом з цим скороченням їх кількості. У перспективі планується збільшити продуктивність вуглевидобутку з однієї лави до 10 тис. т вугілля на добу і більше, таким чином ставиться завдання створення вугледобувних підприємств типу «лава-шахта». У зв'язку з цим до гірського устаткування пред'являються все зростаючі вимоги до показників ресурсу, надійності і продуктивності, які неможливо забезпечити без оснащення їх різними системами автоматичного управління та діагностики [1, 2].

На сьогодні інтенсивно розвивається вдосконалення комплексів з підвищенням надійності та ресурсу машин і устаткування, відпрацюванням програмованих систем діагностики технічного стану машин, систем, режимів роботи та автоматизованого управління, чим досягається висока стійкість роботи комплексів в раціональних режимах [3].

На фоні комплексної мехатронізаціі та інтенсифікації очисних робіт виникає необхідність в забезпеченні високого ресурсу і надійності конструктивних елементів системи переміщення конвеєра, а також у збільшенні швидкості пересування конвеєра і секцій механізованого кріплення слідом проходу комбайна.

2. Мета і задачі дослідження

Метою дослідження є pозробка структури мехатронної системи переміщення рештаків конвеєра механізованого комплексу з адаптивною системою оптимізації процесу їх пересування.

3. Огляд досліджень та розробок

Основна інформація щодо гидроприводу механізованих кріплень і пов'язаних з ним елементах конвеєра базується на роботах д.т.н. Хоріна, Ю. Ф. Пономаренко, С.С. Гребенкина, А.А. Баландіна, Ю.Г. Шєїна, А.В. Докукіна та ін[7, 8, 9, 10]

Великий внесок в розвиток науки щодо гидроприводу, вирішення проблем дослідження і розробки гідросистем механізованих кріплень внесли роботи інститутів ІГД ім. А.А. Скочинського, Гіпроуглемаша, НВО Автоматгірмаш

, НГУ, ІГТМ НАДУ, Дондіпровуглемаш

, ДонВУГІ, ДонНТУ.

Подальше вдосконалення системи переміщення конвеєра передбачає її мехатронізацію на базі адаптивної системи управління [6], яка забезпечить можливість збільшення ресурсу гідродомкратів за рахунок виключення максимальних навантажень, і разом з цим буде здійснювати вибір найбільш оптимального за часом і зусиллям алгоритму переміщення рештаків.

4. Розробка структури мехатронної системи переміщення рештаків конвеєра механізованого комплексу

У зв'язку з потребою в удосконаленні системи пересування конвеєра була розроблена структура мехатронне системи переміщення рештаків конвеєра з адаптивною системою управління, яка представлена на малюнку 6.

Основними елементами цієї структури є:

– маси i-го і (i +1)-го рештака, що просторово переміщаються ;

– маси i-го і (i +1)-го рештака, що просторово переміщаються ;- Ci – маса i-й секції кріплення, яка просторово переміщається ; /li>

- OXYZ— система координат, жорстко пов'язана з забоєм;

- ГД – гидродомкрат пересування;

- БУ – блок комп'ютерного управління гідророзподілювачем;

- АР – автомат розвантаження;

- ГА – гиіроакумулятор;

- ГР – гідроросподілювач

- ДР – дросель;

– i-й датчик положення штока гідродомкрата пересування;

– i-й датчик положення штока гідродомкрата пересування; – i-й датчик тиску в гидродомкрат системи;

– i-й датчик тиску в гидродомкрат системи; – i-й датчик зусиль у з'єднаннях рештаків;

– i-й датчик зусиль у з'єднаннях рештаків; – i-й датчик стану розподільних пристроїв.

– i-й датчик стану розподільних пристроїв.

Рис. 6 – Структура мехатронної системи переміщення конвеєра з адаптивною системою управління.

(анімація: 12 кадрів, 5 ціклів повторень, 292 Кб)

Опис принципу дії системи управління.

Сигнали від датчиків (датчики положення, параметрів, стану розподільних пристроїв і зусиль у з'єднаннях) надходять на сенсорну систему, яка сприймає ці сигнали і передає інформаційній системі.

Інформаційна система робить візуалізацію інформації, що надійшла, і видає її оператору, а також передає інформацію на адаптивну систему управління для оптимізації управління процесом пересування. Оператор вибирає той чи інший алгоритм переміщення конвеєра. В адаптивній системі управління відпрацьовується сигнал з управління блоками пересування, за допомогою яких реалізується той чи інший алгоритм пересування. Спочатку алгоритм передбачає переміщення рештаків конвеєра через один, як найбільш пріоритетний, однак, якщо зусилля переміщення виявляться більшими, буде застосований інший алгоритм. Також адаптивна система пов'язана з автоматом розвантаження.

Таким чином, проводиться перебір кількох варіантів пересування, з яких вибирається найбільш оптимальний за часом пересування та зусиллям в системі, що забезпечує можливість виключити максимальні навантаження на кінцевому етапі пересування, підвищити ресурс гідродомкрата пересування і гідромагістралей.

Висновки

- Стан вуглевидобутку сьогодні характеризується інтенсифікацією робіт, зниженням собівартості вугілля, необхідністю підвищення ресурсу та надійності гірничих машин.

- Забезпечення високих темпів відпрацювання лави сьогодні супроводжується збільшенням швидкості подачі очисних комбайнів і, як наслідок, потребує прискорення процесу пересування конвеєра і секцій кріплення.

- Існуючий процес пересування конвеєра супроводжується рядом недоліків: ручним управлінням, появою максимальних навантажень в елементах системи переміщення, що знижує ресурс і надійність конструкції, а також виключається можливість застосування альтернативних алгоритмів переміщення рештаків конвеєра для вибору найбільш оптимальних режимів за часом і зусиллям.

- Розроблена структура мехатронне системи переміщення конвеєра з адаптивною системою управління дозволяє усунути існуючі недоліки системи пересування, а також забезпечити вибір найбільш оптимальних алгоритмів пересування з урахуванням навантаженості елементів системи.

- Напрямком подальшої роботи є розробка математичної моделі мехатронної системи переміщення конвеєра і обгрунтування вибору параметрів для забезпечення її функціонування.

Перелік посилань

- Отличительные особенности машин современных механизированных комплексов / Н.И. Стадник, А.В. Сергеев, А.В. Мезников, В.П. Кондрахин. – Донецк: С. 111.

- К вопросу повышения технического уровня высокопроизводительных комплексов / Семенченко А. К., Шабаев О. Е., Семенченко Д. А., Степаненко Е. Ю., Мотин Н. Н. // Наукові праці Донецького національного технічного університету, випуск 14 (127), Серія: гірничо-електромеханічна, Донецьк - 2007.

- Очистные механизированные комплексы для добычи угля в длинных забоях / Габов В.В. проф., // Горная техника - 2004

- Горные машины для подземной добычи угля: Учеб.пособ. для вузов / П.А. Горбатов, Г.В. Петрушкин, Н.Н. Лысенко, С.В. Павленко, В.В. Косарев; Под общ. ред.П.А. Горбатова. – Донецк, 2006. – 669с.

- А.К. Семенченко, Д.Э. Макаренко, Ю.М. Кирилюк. Математическая модель перемещения конвейера и секции механизированной крепи очистного комплекса. УКД 622.232/ Научные работы ДонНТУ-2010.

- Обоснование параметров системы перемещения конвейера и секции крепи комплекса МДМ / Д.Е.Макаренко. квалиф. магистр. раб., ДонНТУ – 2010.

- Баландин А.А. Исследование гидросистем передвижения секций механизированных крепей и совершенствование методики их расчета: дис. канд. техн. наук. – М., 1981. – 190 с.

- Хорин В.Н. Гидравлические системы механизированных крепей / В.Н. В.Н. Хорин, С.В. Мамонтов, В.Я. Каштанова. – М.: Недра, 1971. – 388 с.

- Хорин В.Н. Объемный гидропривод забойного оборудования / В.Н. Хорин. – М.: Недра, 1980. – 415 с.

- Пономаренко Ю.Ф. Инженерная методика проектного расчета параметров гидросистемы механизированных крепей / Ю.Ф. Пономаренко, А.А. Баландин. – М.: ИГД им. А.А. Скочинского, 1981.