Реферат по теме выпускной

работы

Содержание

- Актуальность переработки

тонкодисперсных

отходов

- Цели и задачи работы

- Основные понятия

- Исследуемый тонкодисперсный материал

- Закономерности компактирования

- Методика проведения исследований

- Перечень ссылок

- Выводы

Актуальность переработки

тонкодисперсных отходов

Промышленное производство огнеупорных материалов является крупным

источником выбросов тонкодисперсных отходов. Проблема осложняется еще и

тем, что эти производства, как правило, сосредоточены рядом с

металлургическими и горнорудными, для которых экологические

проблемы столь же актуальны. Более того, за последнее

столетие на территории Украины даже не ставились вопросы о налаживании

какой-либо утилизации этих материалов и ограничении выбросов на свалки.

Таким образом к настоящему времени уже накоплено большое

количество тонкодисперсных отходов, которые являются

источником вторичного загрязнения атмосферы, поверхностных и

подземных вод, почвенного слоя.

В то же время тонкодисперсная пыль, которая образуется при производстве

огнеупоров, обладает уникальными свойствами и является перспективным

вторичным сырьем при производстве штучных изделий (кирпича), а также

неформованных огнеупоров (огнеупорных бетонов, торкрет-масс, набивных

масс и сухих смесей, огнеупорных растворов и т.д.). Поэтому ее

переработка и утилизация представляет особый

интерес. Использование тонкодисперсных отходов от огнеупорных изделий

эффективно, как с экономической, так и с экологической точек зрения,

поскольку наряду с прямой выгодой применения вторичного сырья, решается

ряд экологически значимых проблем - рационального использования

природных ресурсов, вторичного загрязнения.

Цели и задачи работы

Целью работы является – разработка безотходной технологии

переработки тонкодисперсных отходов на действующих предприятиях на

основе исследования физико-механических свойств и процессов,

происходящих при компактировании.

Для решения поставленной задачи необходимо знать комплекс

физико-механических свойств материалов. Основная особенность

заключается в том, материалы используемые в отрасли имеют различную

структуру, частицы получаются различной формы, размеров и по разному

проявляют себя в смесях со связующим.

Свойства материалов необходимо знать для дальнейшего определения

возможности их применения. В частности, для использования в качестве

добавок к основным изделиям, а также как самостоятельные изделия. Это

особенно актуально в современных условиях при огромных масштабах

загрязнений.

В работе проанализированы процессы происходящие при компактировании:

пластическая деформации, упругая деформация, хрупкое разрушение. Так же

учтена зависимость реологических особенностей. Разработана

математическая модель компактирования тонкодисперсного материала в

осесимметричной матрице. Предметом исследования также являются свойства

материала и полученных формовок.

Результаты исследования будут применены для оптимизации

технологического процесса компактирования и снижения энергоёмкости.

Основные понятия

Компактирование технологический процесс уплотнения шихты или порошка с

целью превращения его в твердое изделие.

Основные параметры компактирования давление уплотненя и способ его

приложения, среда и скорость проведения процесса. Основная трудность,

возникающая при использовании порошковых технологий для получения

компактных изделий из тонкодисперсных частиц, связана с остаточной

пористостью, которая может быть уменьшена приложением высокого

статического или динамического давления. Динамические методы

компактирования тонкодисперсных материалов позволяют преодолеть силы

адгезионного сцепления, особенно значимые для частиц с их

высокоразвитой поверхностью, и при одинаковом давлении достичь большей

плотности компактных образцов, чем в условиях стационарного

прессования.

Основными достоинствами комактирования являются:

1)

низкое потребление энергии;

2)

низкий нагрев субстанций;

3)

хорошие свойства сыпучести и, исходя из этого, дозировочные свойства;

4)

повышение насыпного веса;

5)

низкий нагрев субстанций;

6)

хорошие свойства сыпучести и, исходя из этого, дозировочные свойства;

7)

повышение насыпного веса;

8)

возможность выбора (отсева) размера гранул;

9)

отсутствие пыли в случае опциональной замкнутой системы;

10)

воспроизводимый масштабируемый процесс;

Отмечая все особенности этого метода, можно также добавить эго довольно

просто организовать практически на любом огнеупорном предприятии без

затрат материальной базы.

Исследуемый

тонкодисперсный материал

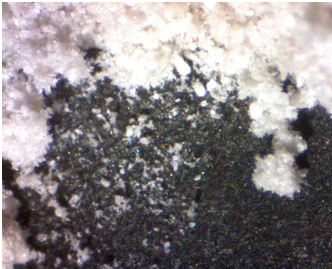

Исследуемый материал представляет собой аэродисперсную систему

(аэрозоль), в которой дисперсионной средой является воздух, а

дисперсной фазой –

твердые пылевые частицы. Тонкодисперсные частицы образуются при

многочисленных производственных процессах: дроблении, смешивании,

прессовании, обжиге изделий. В частности, это пыли каолина и глины

различной степени обжига. Тонкодисперсные частицы были уловлены при

помощи циклонов, электрофильтров, гидравлических фильтров и циклонов.

Пыль представляет собой тонкодисперсную пудру бежевого либо серого

цвета.

Рисунок 1 – Тонкодисперсная пыль электрофильтра

Рисунок 2 – Тонкодисперсная пыль циклона

Основные закономерности

компактирования

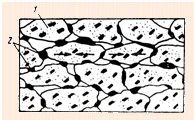

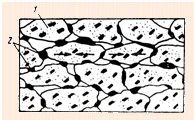

Тонкодисперсный материал представляют собой трехфазную систему,

состоящую из твердой минеральной части, жидкой фазы воды и воздуха. Для

получения высокоплотного формовки необходимо выбрать конечное давления,

которое обеспечит полное устранение расположенных между частицами

свободных промежутков за счет пластической деформации частиц.

1

– жидкая фаза,2 – цементирующие глинистые агрегаты

Рисунок 3 – Структура формовки

Начало компактирования керамического порошка сопровождается его

уплотнением за счет смещения частиц относительно друг друга и их

сближения. Это является первой стадией уплотнения. При этом происходит

частичное удаление воздуха из системы.

Вторая стадия уплотнения характеризуется пластической необратимой

деформацией частиц. При этом увеличивается контактная поверхность между

частицами. Одновременно с этим уплотнение каждой элементарной частицы

сопровождается выжиманием влаги из ее глубинных слоев на контактную

поверхность частицы. Оба эти фактора обусловливают возрастание

сцепления между частицами. Вода вместе с содержащимися в ней глинистыми

коллоидами цементирует крупные частицы формовки, а с увеличением

контактной поверхности возрастает эффект такой цементации. В этой

стадии уплотнения может иметь место защемление и упругое сжатие

воздуха, который не успел удалиться из порошка.

На третьей стадии уплотнения наступает упругая деформация частиц,

которая переходит в хрупкое разрушение, при чём формовка

получает наибольшее уплотнение и наибольшее сцепление вследствие

сильного дальнейшего развития контактной поверхности. Для осуществления

хрупких деформаций требуется высокое давление, которое при

компактировании большинства изделий практически не

достигается.

После прекращения действия усилия компактирования и

освобождения изделия из формы происходит его упругое расширение.

Упругое расширение не дает возможности получать формовки с максимальной

плотностью и является причиной образования других пороков изделий,

спрессованных из порошков.

Причинами упругого расширения могут быть обратимые деформации твердых

частиц, расширение запрессованного воздуха, а также адсорбционное

расклинивание контактов влагой, выжатой при прессовании из контактных

поверхностей в более крупные поры.

По мере возрастания давления осадка сначала интенсивно развивается,

затем начинает затухать и при достижении некоторого давления,

характерного для каждого порошка с данными свойствами, почти полностью

прекращается. Это указывает на то, что для каждого порошка с присущими

ему свойствами существует определенное давление, превышать которое не

имеет смысла, так как за его пределами дальнейшего уплотнения прессовки

почти не происходит.

Для изделий, спрессованных из порошков, характерными являются так

называемые трещины расслаивания. Они возникают на боковых поверхностях

прессовки, перпендикулярно направлению прессующего усилия, и приводят к

браку формовок. Однако в действительности механизм их возникновения

гораздо сложней. Непосредственной, ближайшей причиной возникновения

трещин расслаивания является упругое расширение формовки. Расширение

является деформацией, а всякая деформация происходит в результате

действия каких-то сил. Природа этих сил, возникающих в

скомпактированном изделии и вызывающих его упругое расширение,

объясняется отдельными авторами по-разному. Чаще всего их возникновение

объясняют упругим расширением запрессованного воздуха (первый фактор) и

упругим сжатием самой формы (второй фактор), в которой уплотняется

изделие. Но, кроме того, в действительности отдельные участки

уплотняемого изделия при одном и том же коэффициенте сжатия и при одном

и том же общем давлении компактирования получают

неодинаковое уплотнение и стараются сместиться в отношении друг друга.

В силу этого в изделии возникает «барический

рельеф» (третий фактор), соответствующий различным давлениям

и смещениям, которые испытывали отдельные участки изделия во время его

прессования. Напряжения этих смещений и являются зародышами трещин

расслаивания.

Влияние барического рельефа на

образование трещин расслаивания не исключает участия в их образовании и

запрессованного воздуха, что было подтверждено специальными

исследованиями, которыми было установлено, что не весь воздух,

содержащийся в порошке, вытесняется из него при прессовании.

Подавляющее большинство воздухопроводящих каналов в периферийной части

прессовок закрывается при сравнительно низких давлениях 0,5 МПа при

влажности порошка 10% и 5 МПа при влажности 8-10%. Коэффициент

запрессовки воздуха в порошке доля запрессованного воздуха в общем его

объеме в порошке при прессовании тонкозернистых глинистых порошков

находится в пределах 0,37 – 0,715. Возрастание скорости

прессования (переход от гидравлических прессов к рычажным) увеличивает

на 20 – 50%.

Увеличение влажности порошка повышает внутреннее давление

запрессованного в нем воздуха. Давление его внутри прессовки (при W =10

– 12%) достигает почти 10 МПа, в то время как при влажности

порошка 6 – 8% давление запрессованного воздуха не превышает

2 МПа. Высокое давление воздуха во влажных порошках приводит к

возникновению в прессовках растягивающих напряжений и как следствие к

образованию трещин расслаивания.

При медленном прессовании запрессованный воздух более равномерно

распределяется в прессуемом порошке, в результате чего предотвращается

образование отдельных, более опасных зон, в которых усилия превышают

прочность прессовки в момент конца ее сжатия.

Четвертым фактором, обусловливающим упругое расширение прессовки,

являются упругие деформации плоских глинистых частиц. Поэтому

склонность к расслаиванию прессовок возрастает с увеличением содержания

глинистой части в порошке.

Методика проведения

исследований

Так как процессом компактирвания необходимо управлять, то необходимо

провести ряд исследований, которые в полной мере помогут раскрыть

свойства тонкодисперсного материала.

Задачей исследования является определение ряда физико –

механических характеристик тонкодисперсных материалов. Исследования

включали в себя: ситовой анализ, определение структурных характеристик,

компрессионные и прочностные испытания.

Компрессионные испытания позволяют получить зависимость между давлением

уплотнения и плотностью материала, а также энергоемкость процесса, что

в комплексе с прочностными испытаниями позволяет оценить пригодность

материала для компактирования.

В процессе исследования используют следующее величины:

Р – текущее давлеие испытания, МПа;

Рмах

– максимальное давление испытания, МПа;

ρ – плотность формовки, кг/м3

ρ(р)

– плотность формовки при соответствующем давлении;

ρк

– плотность формовки после компактирования.

Кур

– коэффициент упругого расширения;Кур

= ρ(р)/

ρк.

а – удельная

энергоёмкость компактирования до заданных параметров.

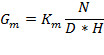

Основное содержание компрессионных испытания заключается в определении

параметров компрессионной кривой связывающей давление

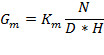

компактирования и получаемую плотность в виде:

где ρ1 –

плотность при единичном уплотнении, кг/м3;

n – показатель степени.

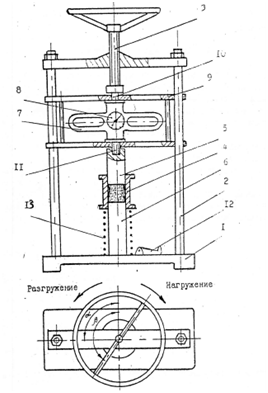

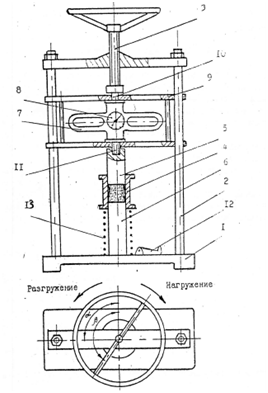

Компрессионные испытания проводят на приборе, схема которого оказана на

рисунке 1. Конструктивные особенности прибора позволили повысить

точность измерения плотности образца за счет использования индикатора

силоизмерителя 7 в качестве индикатора перемещения.

1– основание, 2 – стойка, 3 – винтовое

нагружающее устройство, 4 – матрца, 5 – верхний

поршень, 6 –

нижний поршень, 7 – силоизмеритель, 8 – индикатор,

9 – платформа, 10,11 – штоки, 12-фиксатор, 13

– пружина

Рисунок 4 – Прибор для компрессионных испытаний

Рисунок 5 – Работа прибора для компрессионных

испытаний

(анимация: 8 кадров,

задержка 50 мс, 301 килобайт)

Испытания осуществляют следующим образом. В подпружиненную матрицу 4

засыпают исследуемый материал и при помощи винтового нагружающего

устройства незначительно уплотняют его, это положение принимается за

начальное. Затем последовательно поворачивая маховик нагружающего

устройства 3 на 90 градусов и фиксируя оказания индикатора 8 создают

необходимое давление уплотнения, после этого разгружают формовку,

фиксируя упругое расширение, компактируют изделие и измеряют его

размеры и массу [17].

Первичными данными являются:

m – масса формовки, г;

D – диаметр брикета, мм;

H – высота формовки, мм;

N 1,2

– показатели индикатора силоизмерителя.

Расчетными величинами являются:

–

плотность формовки после компактирования.

–

плотность формовки после компактирования.

Ку.р.

– коэффициент упругого расширения, определяется по показаниям

индикатора 8.

Прочностные испытания формовок

являются логическим завершением компрессионных и осуществляются на том

же приборе путем применения соответствующей нагрузки. Таким образом

повышается точность эксперимента и его достоверность, поскольку

известны условия нагрузки. В зависимости от задачи процесса разрушения

может предшествовать сушка и другие процессы.

Прочностные испытания соответствуют рекомендациям ГОСТа 24941-81 и

выполнены с учетом масштабного фактора.

Первичными данными опыта

являются:

D – диаметр формовки, мм;

H – высота формовки, мм;

N – величина разрушающей нагрузки, Н;

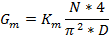

По этим величинам рассчитывают:

–

прочность формовки на раскалывание, МПа;

–

прочность формовки на раскалывание, МПа;

–

прочность формовки на сжатие, МПа.

–

прочность формовки на сжатие, МПа.

Характеристики прочности материалов зависят от состава и содержания

связующего, давления уплотнения и режима сушки[17,19].

Выводы

В завершение данной работы надо сказать, что компактирования является

перспективным и эффективным способом утилизации или переработки

тонкодисперсных промышленных отходов. А исследования процессов,

происходящих внутри формовки при уплотнении материала позволит в

большей степени управлять процессом: повысить производительность,

снизить энергоемкость и улучшить экологическую ситуацию на предприятии

в целом.

Важно! При написании данного реферата магистерская работа еще не

завершена. Срок завершения: декабрь 2012 необходимы материалы по теме и

полный текст работы могут быть получены у автора или его руководителя

после указанной даты.

Перечень ссылок

1. Байсголов В.Г., Галкин П.И.Оборудование предприятий силикатной

промышленности, Москва, Чёрная металургия, 1982.-752с.

2. Соколовский В.В. Статика сыпучей среды, – Москва,

Физматгиз, 1960г., 243с.

3. Безухов Н.И., Основы теории упругости, пластичности и ползучести,

Москва, Высшая школа, 1968г., 434с.

4. Ред Ишлинский А.Ю. и др., Определяющие законы механики

грунтов.– сб. статей «Новое в зарубежной

технике», сер. Механика, вып 2, Москва, 1975г.,230с.

5. Клейн Г.К., Строительная механика сыпучих тел, – Москва,

«Стройиздат», 1977г, 256 с.

6. Prager W., On ideal loking materials.- j.''Trans.Sok.Rheol,''1975,

5,6,p.169-175

7. Меерсон и др., Экспериментальное исследование процесса прессования

порошковых материалов.–в ж. «Порошковая

металлургия», 1970 г., №1, с 21-29

8. Жданович Г.М. , Теория прессования металлических

порошков.– Москва, «Металлургиздат»,

1965г., 262с.

9. Генералов М.Б., Определение поля напряжений при одностороннем

прессовании цилиндричеких брикетов из металлических

порошков.– в сб. трудов Московского института химического

машиностроения , – Москва, 1975г., вып. 65, с 19-27

10. Сарматов М.И. , Элементы теории и расчёта прессов для

брикетирования углей., Москва, «Углетехиздат»,

1954г, 239с.

11. Файнбурд В.М. ,Контактная задача теории упругости., –

Москва, «Наука», 1975г., 57с

12. СедовЛ.И. , О перспективных направлениях и задачах в механике

сплошных сред. – в.ж. «Прикладная математика и

механика», 1976г.,т 40, вып 6, с. 963-980

13. Голушкевич С.С., Плоская задача теории предельного равновесия

сыпучей среды. – Москва, «Гостехиздат»,

1948г., 148с.

14. Шашков И.П., Исследование движения грунта вверх по трубе.

– в сб. «Труды Сибирского автомобильного

института», вып. 55, 1976г, 121-124с

15. Крохин В.Н., Брикетирование углей, – Москва,

«Недра», 1974г., 216с.

16. Карпов А.В. И др. Изучение сопротивления угольной засыпи при её

продвижении в камере.– в сб. «Теория и практика

подготовки и коксования углей", вып. 5, Москва,

«Металлугия», 1976г., с 15-21.

17.

Веpетельник С.П., Аннотированный отчет«Определение сдвиговых

и компрессионных характеристик шихт производства бытовых

брикетов», Донецк, Донецкий политехнический институт, 1993 г,

35с.

18.

Рассказов Н.И., исследование напряжений возникающих при прессовании

брикетов из порошковых материалов., – в сб. «Труды

XXIX научно технической конференции Московского института химического

машиностроения", Москва, 1968г., с. 77-79.

19.А.С.

№845059 СССР, МКИ G01N 3/24. Заявл. 03.08.79; Опубл. 07.07.81, Бул.№ 25

Парфенюк А.С., Веретельник С.П., Назаров В.Н. и др. Прибор для

компрессионных испытаний.

–

плотность формовки после компактирования.

–

плотность формовки после компактирования.

–

прочность формовки на раскалывание, МПа;

–

прочность формовки на раскалывание, МПа;