Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Переробка відходів

- 2.1 Пряме використання відходів

- 2.2 Переробка відходів з витягом корисних компонентів

- 2.3 Знищення токсичних відходів з металургійних агрегатах

- 3. Експериментальна обробка даних

- 4. Підвищення ефективності подрібнення

- Висновки

- Список джерел

Вступ

У проблемі раціональної утилізації промислових відходів в єдиний вузол сплелися питання охорони навколишнього середовища та ресурсозбереження.

Річний економічний збиток від забруднення навколишнього середовища відходами виробництва і споживання оцінюється на рівні 10% валового внутрішнього продукта.Решеніе проблеми ресурсозбереження в будівництві можливо при комплексному використанні технічних, організаційних, економічних факторів і прискорення науково-технічного прогресу.

Найважливіший резерв ресурсозбереження в будівництві – це широке використання вторинних матеріальних ресурсів, якими є відходи виробництва і споживання. Обсяг промислових відходів збільшується більш високими темпами, ніж суспільне виробництво, і має тенденцію до випереджаючого зростання. Тільки на видалення їх і складування витрачається в середньому 8-10% вартості основної виробленої продукції.

Використання промислових відходів забезпечує виробництво багатим джерелом дешевого і часто вже підготовленої сировини, призводить до економії капітальних вкладень, призначених для будівництва підприємств, які видобувають і переробляють сировину, і підвищенню рівня їх рентабельності, вивільненню чанням значних площ земельних угідь і зниження ступеня забруднення навколишнього середовища. Підвищення рівня використання промислових відходів є найважливішим завданням державного значення.

1. Актуальність теми

Загальна маса накопичених промислових відходів становить близько 30 млрд. т. Відвали, терикони, хвостосховища і шламонакопичувачі розміщені на площі 160-180 тис. га, яка збільшується зі швидкістю 3-6 тис. га / рік [2].

Шлакопереробка та утилізація металургійних шлаків отримали в світі широке поширення. На сучасних металургійних заводах не тільки утилізуються шлаки, а й поступово розробляються і старі шлакові відвали. В шлакових відвалах на заводах нашої країни ще зберігаються сотні мільйонів тонн шлаку, відвали займають значні площі.

Переробка шлаку і уловленого плавильної пилу в даний час представляють собою самостійну підгалузь металургійного виробництва

2. Переробка відходів

Головними факторами, що визначають можливість екологічно безпечної утилізації відходів, знову стають їх фізичний стан і хімічний склад. На це накладаються технічні можливості існуючих технологій і економічна доцільну різниця з урахуванням екологічної перспективи. Можна виділити три підходи до утилізації відходів: пряме використання, переробка з вилученням корисних компонентів, знищення. Найбільш раціональні Перший цементний промисловості. Основне застосування - два, але не всі відходи можна переробити. Незважаючи на наявність корисних компонентів, на цьому етапі може не існувати ефективних технологій їх вилучення. Такі відходи дешевше і безпечніше знищити. Розглянемо напрями утилізації відходів в чорній металургії, яка стає їх споживачем [1].

2.1 Пряме використання відходів

Пряме використання - найбільш простий і ефективний шлях утилізації відходів, що передбачає мінімальні витрати на їх переробку. Воно можливо і раціонально, якщо відходи екологічно безпечні і не містять видобутих компонентів. Або, навпаки, в них переважає корисний компонент, як в скрапе. Без будь-якої підготовки, окрім сортування за складом, його використовують при виплавці сталі. Аналогічно утилізують відходи машинобудування, армійську техніку і будь металобрухт, тобто переробляють невласні відходи металургії. Іншим прикладом прямого використання є окалина (добавка при виплавці сталі, виробництві агломерату)..

Рисунок 2.1 – Шлаковий відвал в Україні [8].

Типовий приклад відходів першого типу – домений шлак (рис. 2.2).

Рисунок 2.2 – Домений шлак

Він не містить видобутих компонентів і екологічно безпечний. Його вихід становить понад 150 млн т на рік. Проте існуючі технології переробки дозволяють стверджувати, що доменний шлак - це не відхід, а промислове сировина, яка в індустріально розвинених країнах використовується практично повністю. Застосування шлаку при виробництві цементу дає додатковий ресурсоекологіческій ефект, оскільки знижує енерговитрати на 40% і зменшує викиди CO2.

2.2 Переробка відходів з витягом корисних компонентів

Переробці з отриманням корисних компонентів можуть піддатися різні відходи, але їх склад, дисперсність, вологість ускладнюють застосування існуючих технологій. Розглянемо відходи, які постійно накопичуються і вимагають нових площ для зберігання. Це хвости збагачення, пилу і шлами, шлаки кольорової металургії. Концентрація заліза в цих шлаках досягає 25% і більше, а в пилях і шламах чорної металургії до 60%, що перевищує показники незбагачених руд. Але всі вони містять домішки летючих металів, перш за все Zn (3-7% в шлаках мідних заводів, 6-10% в свинцевих). У відвалах кольорової металургії містяться Cu, Co, Ni, Ag. Величезні запаси відходів призвели до виникнення своєрідних техногенних родовищ.

Виникає закономірне питання: чому б не використовувати відходи, замінюючи зменшуються запаси руд? Так вирішувалися б і завдання ресурсозбереження та екології. Відповідь проста: немає промислових технологій переробки відходів. Їх використання утруднено дисперсністю і присутністю летких металів. Хвости збагачення дисперсно, але не містять летких домішок. Шлаки - компактний продукт, але містять багато домішок. Допилям і шламів притаманні обидва недоліку.

Комплексна утилізація багатьох відходів з витягом корисних компонентів вимагає створення нових процесів, до яких пред'являються такі основні вимоги: можливість переробки дисперсного сировини, відновлення заліза і вилучення інших корисних елементів. У цих процесах треба відмовитися від конструкції шахтної печі і використання коксу. Останнє пов'язано з його дефіцитністю, високою вартістю і шкідливими викидами при виробництві. Тому в світі активно розвиваються так звані процеси жидкофазного відновлення. Основними є Ромелт (Росія, 1979), HIsmelt (Німеччина, 1984), ДІОС (Японія, 1988), AusIron (Австралія, 1994).

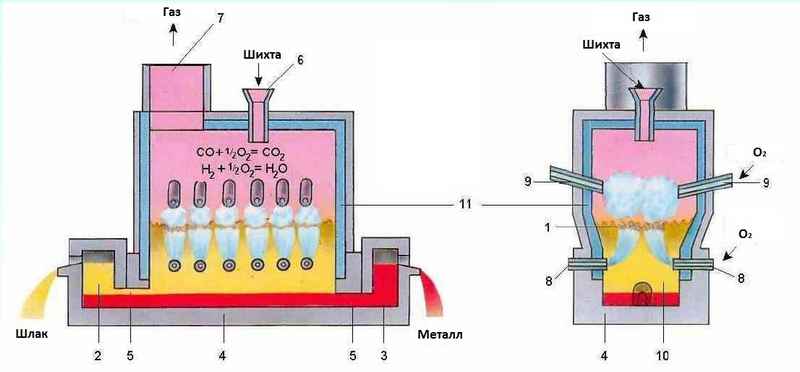

Ромелт (рис. 2.3) - новий спосіб переробки відходів. Процес Ромелт є безперервним способом отримання чавуну з залізовмісного сировини і відходів із застосуванням недефіцитних і дешевих марок некоксующегося вугілля. У піч з розплавом шлаку через нижні фурми вдувається киснево-повітряна суміш, яка інтенсивно перемішує шлак. Піч футерована тільки до рівня нижніх фурм. Інша частина виконана з водоохолоджуваних елементів - кесонів. На холодної поверхні кесонів шлак утворює тверду кірку - гарнісажу. Так вирішується проблема стійкості футеровки в контакті зі шлаковим розплавом. Шихта - руда чи залізовмісні відходи (шлами, окалина) і вугілля - безперервно завантажуються зверху на поверхню шлакового розплаву з температурою 1400-1500 ° С. Попередньою підготовки пилоподібного сировини або вугілля не потрібно. Вугілля виконує дві функції. Його горіння спільно з допалюванням газів підтримує температуру в печі. Крім того, він забезпечує відновлення оксидів заліза і формування чавуну, який у вигляді крапельок осідає на дно (подину) печі. Метал і шлак випускають через отвори (льотки), виконані на різних рівнях [9].

1 – барботажна зона шлаку, 2 – шлаковий відстійник, 3 – металевий відстійник, 4 – футерованная подини, 5 – шлаковий і металевий перетоки, 6 – на пластину, 7 – аптейк печі, 8 – нижні фурми, 9 – верхні фурми, 10 – зона спокійного шлаку, 11 – водоохолоджувальні панелі

Рисунок 2.3 – Схема печі Ромелт

2.3 Знищення токсичних відходів в металургійних агрегатах

Деякі відходи хімічної промисловості, відпрацьовані або заборонені до використання матеріали медицини, засоби хімічного захисту, електротехнічні рідини мають високу токсичність. Для їх знищення зазвичай пропонуються нові технологічні процеси і агрегати, що пов'язано з великими витратами. Крім того, знищення не повинно призводити до утворення вторинних продуктів, часом ще більше токсичних. Саме така ситуація виникла при роботі сміттєспалювальних заводів першого покоління з низькою температурою спалювання. Вирішуючи основну задачу (знищення побутових та горючих відходів), вони виробляли токсичні речовини [6].

Металургійні агрегати, поєднують високі температури і широкий діапазон окислювально-відновних умов, являють собою поки ще не затребуваний резерв для знищення різних відходів. Цілком очевидна й економічна обгрунтованість такого підходу.

3. Експериментальна обробка даних

Експериментальна частина роботи полягає у проведенні дослідів на лабораторної установки (рис.3.1) над робочими зразками – доменний і мартенівський шлак. В процесі проведення дослідів було проведено подрібнення матеріалів з подальшим витяганням металевих компонентів.

1 – электродвигун, 2 – редуктор, 3 – вращающа кліть, 4 – барабан

Рисунок 3.1 – Схема лабораторної установки

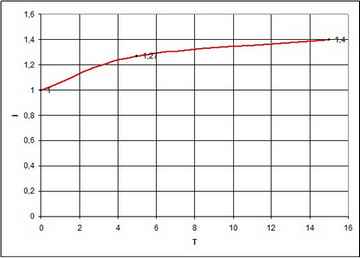

Для подрібнення відходів необхідно попередньо просушити матеріал. Після чого необхідно провести просівши матеріалу, щоб надалі оцінювати ефективність впливу процесу подрібнення на витяг матеріалу. для проводимо кілька дослідів з різною тривалістю (рис 3.2).

Рисунок 3.2 – Графік залежності ступеня подрібнення від часу

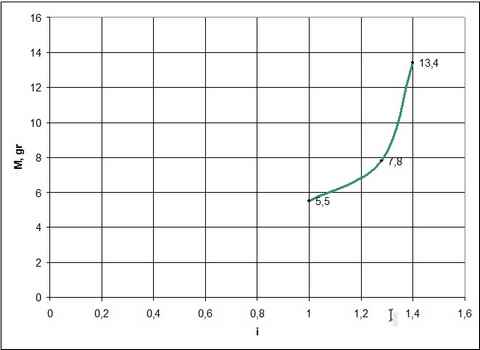

Витяги металу проводимо за допомогою магнітів і оцінюємо вміст металу в шлаку (рис. 3.3).

Рисунок 3.3 – График залежності витянутого металу від ступеня подрібнення

Вплив процесу подрібнення на витягу полягає виявлення дрібних частинок металу з великих шматків металургійного шлаку.

4. Підвищення ефективності подрібнення

На міцність твердих тіл при їх руйнуванні надають влия ¬ ня деякі рідини хімічно або фізично сорбованих на зовнішній поверхні і поверхні внутрішніх порожнин тіла. Під впливом фізичної сорбції активних речовин на поверхні твердого тіла спостерігається зниження його міцності. Це явище називається адсорбційним ефектом або ефектом Ребиндера. Він впливає на процес подрібнення. Механізм зниження міцності представляється наступним. При деформації твердого тіла під впливом зовнішніх сил в поверхневому шарі утворюються мікротріщини, які можуть змикатися (заліковувати) після зняття навантаження. Адсорбована речовина, мігруючи по поверхні, протікає в тріщини, досягає їх гирла і надає розклинювальний ефект на стінки тріщини або перешкоджає їх змиканню.

Експериментально встановлено три види впливу середовища, в якому відбувається подрібнення. Все залежить від величини зниження поверхневої енергії твердого тіла. При незначному зниженні спостерігається посилення пластичних властивостей твердого тіла. При зниженні в кілька разів збільшується крихкість тіла, а при ще більшому зниженні може настати мимовільне диспергирование.

На прояв адсорбційного ефекту великий вплив мають дефекти будови твердого тіла. У місцях дефектів є надлишок вільної енергії, там відбувається інтенсивна взаємодія молекул рідини і твердого там. Особливості фізико-хімічного взаємодії між середовищем і поверхнею твердого тіла суттєво впливають на адсорбційний ефект. Механічні умови подрібнення також впливають на величину ефекту. Як видно з викладеного, адсорбційний ефект вельми специфічний і виявляється по-різному в залежності від фізико-хімічних властивостей твердого тіла та рідини та умов подрібнення. Експериментально встановлено помітне дію поверхнево-активних речовин (ПАР) при сухому подрібненні. Невеликі добавки води покращують подрібнення відходів.

Добавки ПАР при сухому подрібненні перешкоджають утворенню агрегатів зерен і налипання дрібних частинок на тіла, що мелють, а також знижують міцність подрібнюваного матеріалу проявом адсорбційного ефекту. Малі добавки ПАР (в томи числі і води) при сухому подрібнення дозволили підняти продуктивність млинів при тій же крупності подрібнення на 13-17%.

При подрібненні відбувається не тільки зменшення розміру часток, але також істотна зміна фізико-хімічних властивостей тонких порошків. Зі зменшенням розмірів частинок зростають витрати енергії на їх пластичну деформацію. Пластична деформація приводить до зміни кристалічної структури твердого тіла. Ці явища приурочені до тонкого шару, прилеглому до поверхні, в якому при руйнуванні частинок виникають найбільші напруги.

При сухому тонкому подрібненні сухих або з невеликим вмістом вологи матеріалів спостерігається злипання тонких зерен в укрупнені агрегати. Ці агрегати частинок настільки щільні, що вимірювання їх поверхні газоадсорбционной методом показує непроникність агрегатів для газу, т. е. газ не проникає в міжчасткових зазори.

У практиці сухого подрібнення в барабанних млинах спостерігається налипання порошку на поверхні мелють тел. При цьому знижується ефективність подрібнення. Це явище відрізняється від агрегування, шарове налипання пояснюється утворенням капілярно-коагуляційних структур, в яких частинки пов'язані прошарками рідини. При подрібненні абсолютно сухих порошків і при мокрому подрібненні налипання матеріалу на мелють тіла не спостерігається [7].

Висновки

Підводячи підсумок всьому , можна сказати, що, незважаючи на тривалість вивчення цієї проблеми, утилізація та переробка відходів промисловості як і раніше не ведеться на належному рівні.

Гострота проблеми, незважаючи на достатню кількість шляхів рішення, визначається збільшенням рівня освіти та накопичення промислових відходів. Зусилля зарубіжних країн направлені, перш за все, на попередження і мінімізацію утворення відходів, а потім на їх рециркуляцію, вторинне використання і розробку ефективних методів остаточної переробки, знешкодження і остаточного видалення, а поховання лише відходів, не забруднюють навколишнє середовище. Всі ці заходи, безперечно, зменшують рівень негативного впливу відходів промисловості на природу, але не вирішують проблему прогресуючого їх накопичення в навколишньому середовищі і, отже, наростаючою небезпеки проникнення в біосферу шкідливих речовин під впливом техногенних та природних процесів. Різноманітність продукції, яка при сучасному розвитку науки і техніки може бути безвідходно отримана і спожита, вельми обмежена, досяжною лише на ряді технологічних ланцюгів і тільки високорентабельними галузями і виробничими об'єднаннями.

Примітка

При написанні даного реферату магістерська робота ще не була завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Строительные материалы из отходов промышленности: учебно-справочное пособие / Л.И. Дворкин, О.Л. Дворкин. – Ростов н/Д: Феникс, 2007.

- Пальгунов П.П., Сумароков М.В. Утилизация промышленных отходов / П.П. Пальгунов, М.В. Сумароков. – М.: Стройиздат,1990.

- Кукуева Т.И. Утилизация промышленных и бытовых отходов / Т.И. Кукуева. – Томск, 1992.

- Бобович Б.Б. Транспортирование, сжигание и захоронение отходов: Учебное пособие./ Б.Б. Бобович. – М-во общ и проф образования РФ, Моск. гос. индустр. университет, 1998.

- Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии: Учебное пособие для вузов. / М.Б. Генералов. – Калуга: Издательство Н. Бочкаревой, 2002. – 592 с.

- Урьев H. Б. Физико-химические основы технологии дисперсных систем и материалов. / Н.Б.Урьев. – M.: Химия, 1988, с. 256.

- Андреев С.Е, Перов. В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных скопаемых. / С.Е. Андреев, В.А. Перов, В.В. Зверевич. – М.: Недра, 1980. – 415 с.

- Шлаковые отвалы в Украине [Электронный ресурс]. – Режим доступа: http://iz.com.ua.

- Печь Ромелт [Электронный ресурс]. – Режим доступа: http://uas.su.