Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Переработка отходов

- 2.1 Прямое использование отходов

- 2.2 Переработка отходов с извлечением полезных компонентов

- 2.3 Уничтожение токсичных отходов в металлургических агрегатах

- 3. Экспериментальная обработка данных

- 4. Повышение эффективности измельчения

- Выводы

- Список источников

Введение

В проблеме рациональной утилизации промышленных отходов в единый узел сплелись вопросы охраны окружающей среды и ресурсосбережения.

Годовой экономический ущерб от загрязнения окружающей среды отходами производства и потребления оценивается на уровне 10% валового внутреннего продукта. Решение проблемы ресурсосбережения в строительстве возможно при комплексном использовании технических, организационных, экономических факторов и ускорении научно-технического прогресса.

Важнейший резерв ресурсосбережения в строительстве – это широкое использование вторичных материальных ресурсов, которыми являются отходы производства и потребления. Объем промышленных отходов увеличивается более высокими темпами, чем общественное производство, и имеет тенденцию к опережающему росту. Только на удаление их и складирование расходуется в среднем 8-10% стоимости основной производимой продукции.

Использование промышленных отходов обеспечивает производство богатым источником дешевого и часто уже подготовленного сырья; приводит к экономии капитальных вложений, предназначенных для строительства предприятий, добывающих и перерабатывающих сырье, и повышению уровня их рентабельности; высвобождению зна чительных площадей земельных угодий и снижению степени загрязнение окружающей среды. Повышение уровня использования промышленных отходов является важнейшей задачей государственного значения.

1. Актуальность темы

Общая масса накопленных промышленных отходов составляет около 30 млрд. т. Отвалы, терриконы, хвостохранилища и шламонакопители размещёны на площади 160-180 тыс. га, которая увеличивается со скоростью 3-6 тыс. га/год [2].

Шлакопереработка и утилизация металлургических шлаков получили в мире широкое распространение. На современных металлургических заводах не только утилизируются все образующие шлаки, но и постепенно разрабатываются и старые шлаковые отвалы. В шлаковых отвалах на заводах нашей страны еще хранятся сотни миллионов тонн шлака, отвалы занимают значительные площади.

Переработка шлаком и уловленной плавильной пыли в настоящее время представляют собой самостоятельную подотрасль металлургического производства.

2. Переработка отходов

Главными факторами, определяющими возможность экологически безопасной утилизации отходов, вновь становятся их физическое состояние и химический состав. На это накладываются технические возможности существующих технологий и экономическая целесообразную разность с учетом экологической перспективы. Можно выделить три подхода к утилизации отходов: прямое использование, переработка с извлечением полезных компонентов, уничтожение. Наиболее рациональны первые цементной промышленности. Основное применение – два, но не все отходы можно переработать. Несмотря на наличие полезных компонентов, на настоящем этапе может не существовать эффективных технологий их извлечения. Такие отходы дешевле и безопаснее уничтожить. Рассмотрим направления утилизации отходов в черной металлургии, которая становится их потребителем [1].

2.1 Прямое использование отходов

Прямое использование – наиболее простой и эффективный путь утилизации отходов, предполагающий минимальные затраты на их переработку. Оно возможно и рационально, если отходы экологически безопасны и не содержат извлекаемых компонентов. Или, наоборот, в них преобладает полезный компонент, как в скрапе. Без какой-либо подготовки, кроме сортировки по составу, его используют при выплавке стали. Аналогично утилизируют отходы машиностроения, армейскую технику и любой металлолом, то есть перерабатывают несобственные отходы металлургии. Другим примером прямого использования является окалина (добавка при выплавке стали, производстве агломерата).

Рисунок 2.1 – Шлаковый отвал в Украине [8].

Типичный пример отходов первого типа – доменный шлак (рис. 2.2).

Рисунок 2.2 – Доменный шлак

Он не содержит извлекаемых компонентов и экологически безопасен. Его выход составляет более 150 млн т в год. Однако существующие технологии переработки позволяют утверждать, что доменный шлак – это не отход, а промышленное сырье, которое в индустриально развитых странах используется практически полностью. Применение шлака при производстве цемента дает дополнительный ресурсоэкологический эффект, так как снижает энергозатраты на 40% и уменьшает выбросы CO2.

2.2 Переработка отходов с извлечением полезных компонентов

Переработке с извлечением полезных компонентов могут подвергнуться различные отходы, но их состав, дисперсность, влажность затрудняют применение существующих технологий. Рассмотрим отходы, которые постоянно накапливаются и требуют новых площадей для хранения. Это хвосты обогащения, пыли и шламы, шлаки цветной металлургии. Концентрация железа в этих шлаках достигает 25% и более, а в пылях и шламах черной металлургии до 60%, что превышает показатели необогащенных руд. Но все они содержат примеси летучих металлов, прежде всего Zn (3-7% в шлаках медных заводов, 6-10% в свинцовых). В отвалах цветной металлургии содержатся Cu, Co, Ni, Ag. Огромные запасы отходов привели к возникновению своеобразных техногенных месторождений.

Возникает закономерный вопрос: почему бы не использовать отходы, заменяя уменьшающиеся запасы руд? Так решались бы и задачи ресурсосбережения и экологии. Ответ прост: нет промышленных технологий переработки отходов. Их использование затруднено дисперсностью и присутствием летучих металлов. Хвосты обогащения дисперсны, но не содержат летучих примесей. Шлаки – компактный продукт, но содержат много примесей. Пылям и шламам присущи оба недостатка.

Комплексная утилизация многих отходов с извлечением полезных компонентов требует создания новых процессов, к которым предъявляются следующие основные требования: возможность переработки дисперсного сырья, восстановления железа и извлечения других полезных элементов. В этих процессах надо отказаться от конструкции шахтной печи и использования кокса. Последнее связано с его дефицитностью, высокой стоимостью и вредными выбросами при производстве. Поэтому в мире активно развиваются так называемые процессы жидкофазного восстановления. Основными являются Ромелт (Россия, 1979), HIsmelt (Германия, 1984), DIOS (Япония, 1988), AusIron (Австралия, 1994).

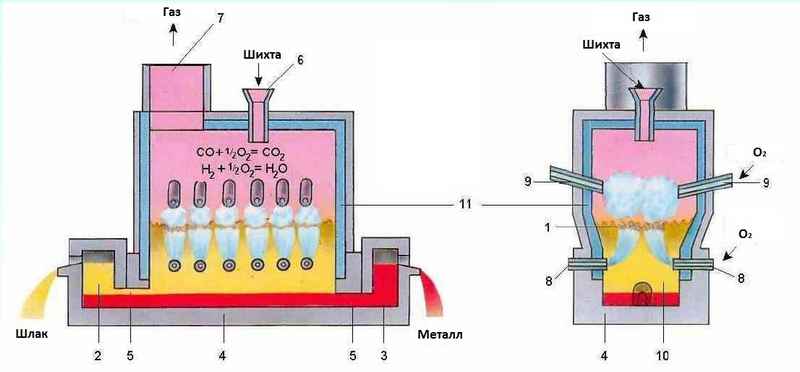

Ромелт (рис.2.3) – новый способ переработки отходов. Процесс Ромелт является непрерывным способом получения чугуна из железосодержащего сырья и отходов с применением недефицитных и дешевых марок некоксующихся углей. В печь с расплавом шлака через нижние фурмы вдувается кислородно-воздушная смесь, которая интенсивно перемешивает шлак. Печь футерована только до уровня нижних фурм. Остальная часть выполнена из водоохлаждаемых элементов – кессонов. На холодной поверхности кессонов шлак образует твердую корку – гарнисаж. Так решается проблема стойкости футеровки в контакте со шлаковым расплавом. Шихта – руда или железосодержащие отходы (шламы, окалина) и уголь – непрерывно загружаются сверху на поверхность шлакового расплава с температурой 1400–1500°С. Предварительной подготовки пылевидного сырья или угля не требуется. Уголь выполняет две функции. Его горение совместно с дожиганием газов поддерживает температуру в печи. Кроме того, он обеспечивает восстановление оксидов железа и формирование чугуна, который в виде капелек осаждается на дно (подину) печи. Металл и шлак выпускают через отверстия (летки), выполненные на разных уровнях [9].

1 – барботажная зона шлака, 2 – шлаковый отстойник, 3 – металлический отстойник, 4 – футерованная подина, 5 – шлаковый и металлический перетоки, 6 – загрузочное отверстие, 7 – аптейк печи, 8 – нижние фурмы, 9 – верхние фурмы, 10 – зона спокойного шлака, 11 – водоохлаждаемые панели

Рисунок 2.3 – Схема печи Ромелт

2.3 Уничтожение токсичных отходов в металлургических агрегатах

Некоторые отходы химической промышленности, отработанные или запрещенные к использованию материалы медицины, средства химической защиты, электротехнические жидкости имеют высокую токсичность. Для их уничтожения обычно предлагаются новые технологические процессы и агрегаты, что связано с большими затратами. Кроме того, уничтожение не должно приводить к образованию вторичных продуктов, подчас еще более токсичных. Именно такая ситуация возникла при работе мусоросжигательных заводов первого поколения с низкой температурой сжигания. Решая основную задачу (уничтожение бытовых и горючих отходов), они производили токсичные вещества [6].

Металлургические агрегаты, сочетающие высокие температуры и широкий диапазон окислительно-восстановительных условий, представляют собой пока еще не востребованный резерв для уничтожения различных отходов. Вполне очевидна и экономическая обоснованность такого подхода.

3. Экспериментальная обработка данных

Экспериментальная часть работы заключается в проведении опытов на лабораторной установки (рис.3.1) над рабочими образцами – доменный и мартеновский шлак. В процессе проведения опытов было проведено измельчения материалов с последующим извлечением металлических компонентов.

1 – электродвигатель, 2 – редуктор, 3 – вращающаяся клеть, 4 – барабан

Рисунок 3.1 – Схема лабораторной установки

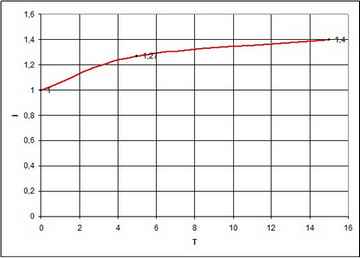

Для измельчения отходов необходимо предварительно просушить материал. После чего необходимо произвести просев материала, чтобы в дальнейшем оценивать эффективность влияния процесса измельчения на извлечение материала. Для проводим несколько опытов с различной продолжительностью (рис 3.2).

Рисунок 3.2 – График зависимости степени измельчения от времени

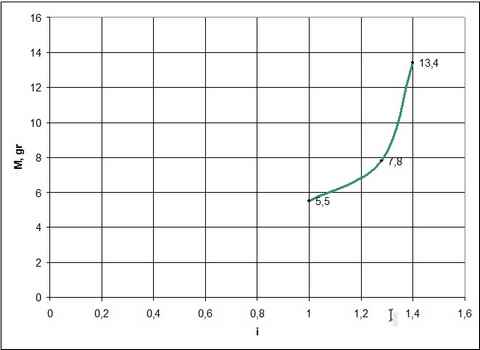

Извлечения металла производим с помощью магнитов и оцениваем содержание металла в шлаке (рис. 3.3).

Рисунок 3.3 – График зависимости извлеченного металла от степени измельчения

Влияние процесса измельчения на извлечения заключается выявление мелких частиц металла из крупных кусков металлургического шлака.

4. Повышение эффективности измельчения

На прочность твердых тел при их разрушении оказывают влияние некоторые жидкости химически или физически сорбированные на наружной поверхности и поверхности внутренних полостей тела. Под влиянием физической сорбции активных веществ на поверхности твердого тела наблюдается понижение его прочности. Это явление называется адсорбционным эффектом или эффектом Ребиндера. Он оказывает влияние на процесс измельчения. Механизм понижения прочности представляется следующим. При деформации твердого тела под влиянием внешних сил в поверхностном слое образуются микротрещины, которые могут смыкаться (залечиваться) после снятия нагрузки. Адсорбированное вещество, мигрируя по поверхности, протекает в трещины, достигает их устья и оказывает расклинивающий эффект на стенки трещины или препятствует их смыканию.

Экспериментально установлены три вида влияния среды, в которой происходит измельчение. Все зависит от величины снижения поверхностной энергии твердого тела. При незначительном снижении наблюдается усиление пластических свойств твердого тела. При снижении в несколько раз увеличивается хрупкость тела, а при еще большем снижении может наступить самопроизвольное диспергирование.

На проявление адсорбционного эффекта большое влияние оказывают дефекты строения твердого тела. В местах дефектов имеется избыток свободной энергии, там происходит интенсивное взаимодействие молекул жидкости и твердого там. Особенности физико-химического взаимодействии между средой и поверхностью твердого тела существенно влияют на адсорбционный эффект. Механические условия измельчения также влияют на величину эффекта. Как видно из изложенного, адсорбционный эффект весьма специфичен и проявляется по-разному в зависимости от физико-химических свойств твердого тела и жидкости и условий измельчения. Экспериментально установлено заметное действие поверхностно-активных веществ (ПАВ) при сухом измельчении. Небольшие добавки воды улучшают измельчение отходов.

Добавки ПАВ при сухом измельчении препятствуют образованию агрегатов зерен и налипанию мелких частиц на мелющие тела, а также снижают прочность измельчаемого материала проявлением адсорбционного эффекта. Малые добавки ПАВ (в томи числе и воды) при сухом измельчений позволили поднять производительность мельниц при той же крупности измельчения на 13 – 17%.

При измельчении происходит не только уменьшение размера частиц, но также существенное изменение физико-химических свойств тонких порошков. С уменьшением размеров частиц возрастают затраты энергии на их пластическую деформацию. Пластическая деформация приводит к изменению кристаллической структуры твердого тела. Эти явления приурочены к тонкому слою, прилегающему к поверхности, в котором при разрушении частиц возникают наибольшие напряжения.

При сухом тонком измельчении сухих или с небольшим содержанием влаги материалов наблюдается слипание тонких зерен в укрупненные агрегаты. Эти агрегаты частиц настолько плотны, что измерение их поверхности газоадсорбционным методом показывает непроницаемость агрегатов для газа, т. е. газ не проникает в межчастичные зазоры.

В практике сухого измельчения в барабанных мельницах наблюдается налипание порошка на поверхности мелющих тел. При этом снижается эффективность измельчения. Это явление отличается от агрегирования, слоевое налипание объясняется образованием капиллярно-коагуляционных структур, в которых частицы связаны прослойками жидкости. При измельчении абсолютно сухих порошков и при мокром измельчении налипания материала на мелющие тела не наблюдается [7].

Выводы

Подводя итог всему вышесказанному, можно сказать, что, несмотря на длительность изучения настоящей проблемы, утилизация и переработка отходов промышленности по-прежнему не ведется на должном уровне.

Острота проблемы, несмотря на достаточное количество путей решения, определяется увеличением уровня образования и накопления промышленных отходов. Усилия зарубежных стран направлены, прежде всего, на предупреждение и минимизацию образования отходов, а затем на их рециркуляцию, вторичное использование и разработку эффективных методов окончательной переработки, обезвреживания и окончательного удаления, а захоронения только отходов, не загрязняющих окружающую среду. Все эти мероприятия, бесспорно, уменьшают уровень негативного воздействия отходов промышленности на природу, но не решают проблему прогрессирующего их накопления в окружающей среде и, следовательно, нарастающей опасности проникновения в биосферу вредных веществ под влиянием техногенных и природных процессов. Разнообразие продукции, которая при современном развитии науки и техники может быть безотходно получена и потреблена, весьма ограничено, достижимо лишь на ряде технологических цепей и только высокорентабельными отраслями и производственными объединениями.

Примечание

При написании данного реферата магистерская работа еще не была завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Строительные материалы из отходов промышленности: учебно-справочное пособие / Л.И. Дворкин, О.Л. Дворкин. – Ростов н/Д: Феникс, 2007.

- Пальгунов П.П., Сумароков М.В. Утилизация промышленных отходов / П.П. Пальгунов, М.В. Сумароков. – М.: Стройиздат,1990.

- Кукуева Т.И. Утилизация промышленных и бытовых отходов / Т.И. Кукуева. – Томск, 1992.

- Бобович Б.Б. Транспортирование, сжигание и захоронение отходов: Учебное пособие./ Б.Б. Бобович. – М-во общ и проф образования РФ, Моск. гос. индустр. университет, 1998.

- Генералов М.Б. Механика твердых дисперсных сред в процессах химической технологии: Учебное пособие для вузов. / М.Б. Генералов. – Калуга: Издательство Н. Бочкаревой, 2002. – 592 с.

- Урьев H. Б. Физико-химические основы технологии дисперсных систем и материалов. / Н.Б.Урьев. – M.: Химия, 1988, с. 256.

- Андреев С.Е, Перов. В.А., Зверевич В.В. Дробление, измельчение и грохочение полезных скопаемых. / С.Е. Андреев, В.А. Перов, В.В. Зверевич. – М.: Недра, 1980. – 415 с.

- Шлаковые отвалы в Украине [Электронный ресурс]. – Режим доступа: http://iz.com.ua.

- Печь Ромелт [Электронный ресурс]. – Режим доступа: http://uas.su.