Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження та заплановані результати

- 3. Технологія приготування цукрового сиропу

- 4. Вимірювання параметрів якості цукрового сиропу

- 4.1 Вимірювання концентрації цукру в сиропі

- 4.2 Вимірювання в'язкості цукрового сиропу

- Висновки

- Перелік посилань

Вступ

Карамель за обсягом виробництва посідає одне з перших місць серед різних видів кондитерських виробів. Для випуску продукції високої якості з мінімальними витратами сировини та енергоносіїв необхідно протягом всього технологічного процесу приготування карамельного сиропу (уварювання сиропу) здійснювати його постійний Технохімічний контроль. Основними контрольованими параметрами є відсотковий вміст цукру (концентрація цукру) в сиропі, температура сиропу, час тривалості обробки, в'язкість сиропу в злегка охолодженому стані [2].

1. Актуальність теми

На сьогоднішній день виробництво кондитерських виробів є однією з найбільш розвинених галузей харчової промисловості України. Загальний обсяг виробництва становить близько 3% ВВП країни. В даний час діють 26 кондитерських фабрик. Більше 65% ринку поділено між п'ятьма компаніями, основні („Конті“, „АВК“) з яких розміщені в нашому регіоні. Компанії-виробники активно експортують продукцію в 44 країни світу (близько 40% виробленої продукції) [8].

Карамель за обсягом виробництва серед різних видів кондитерських виробів займає одне з перших місць. Вихідним продуктом для одержання карамельної маси є цукровий сироп, контролю якості якого присвячена магістерська робота.

2. Мета і задачі дослідження та заплановані результати

Мета роботи – розробити, обґрунтувати та дослідити структуру електронної системи вимірювання параметрів якості цукрового сиропу (температура, концентрація, в'язкість) у виробництві карамелі.

Основні задачі дослідження:

- Аналіз методів вимірювання концентрації сухих речовин по сахарозі в розчинах кондитерського виробництва.

- Розробка математичної моделі вимірювання концентрації цукру в сиропі.

- Обґрунтування структури каналу вимірювання концентрації цукрового сиропу.

- Аналіз методів вимірювання в'язкості цукрового сиропу.

- Обґрунтування структури вимірювання в'язкості цукрового сиропу.

- Розробка структури електронної системи вимірювання параметрів якості цукрового сиропу.

Об'єкт дослідження: цукровий сироп у виробництві карамелі.

Предмет дослідження: контроль параметрів якості (концентрація, температура, в'язкість) цукрового сиропу.

3. Технологія приготування цукрового сиропу

Сиропом називають концентрований (понад 40%) розчин різних цукрів (сахарози, глюкози, мальтози, фруктози і т.д.) або їх суміші у воді. Сироп представляє собою прозору в'язку, майже безбарвну рідину. В залежності від розчиненого цукру сироп називають: цукровий (сахарози), інвертний (суміш рівних кількостей глюкози і фруктози), сахаропаточний (сахароза і патока) і т.д.

Процес приготування сиропу складається з 2-х операцій: розчинення цукру і уварювання отриманого сиропу до потрібної концентрації [2].

Процес приготування карамельного сиропу здійснюють в сироповарочних станціях. Апаратурно-технологічна схема такої станції представлена на рис. 1.

Рисунок 1 - Анімація процесу приготування цукрового сиропу. Основні параметри анімації: кількість кадрів - 8; обсяг - 150 КВ; кількість циклів повторення - 6

Сироп готують так. Попередньо просіяний і пропущений через магніт цукор з бункера 5 стрічковим дозатором 4 безперервно дозується в воронку 3 змішувача-розчинника 6. Сюди ж безперервно закачується насосами-дозаторами 1 і 2 патока, вода і, якщо необхідно, інвертний сироп. При роботі без інвертного сиропу на кожні 100 кг цукру вводять 50 кг патоки і 15,8 кг (л) води.

Змішувач 6 являє собою горизонтальний циліндр з паровою сорочкою. Усередині змішувача паралельно розташовані два горизонтальних вала з лопатями 15, встановленими під певним кутом. Ліси, обертаючись один назустріч іншому, інтенсивно перемішують суміш по всій довжині змішувача і пересувають її до виходу. З змішувача 6 рецептурна суміш потрапляє до збірки 14 і безперервно закачується насосом-дозатором 7 в варильну колонку 8. Рецептурна суміш являє собою кашкоподібну масу з кристалів цукру, змішаних з водно-патоковим його розчином, вона містить 81-83% сухих речовин і має температуру 65-70 ºС за рахунок попереднього підігріву.

Розчинення цукру і весь процес приготування сиропу проходять при нагріванні. Нагрівання здійснюється парою, для чого варильна колонка забезпечена змійовиком і паровою сорочкою. За рахунок нагріву температура сиропу при уваривании може підвищуватися до 120 ºС (іноді до 140 ºС).

Підвищення температури створює умови для більш швидкого розчинення цукру в меншій кількості води. Випарувалася вода у вигляді вторинного пара відділяється від сиропу в пароотделитель 10 і видаляється за допомогою вентилятора. Отриманий карамельний сироп надходить через фільтр 11 до збірки 12, звідки шестеренних насосів 13 подається у виробництво карамельної маси. Весь цикл приготування сиропу триває 50 хв. З них тривалість уварювання сиропу становить 25 хв.

4. Вимірювання параметрів якості цукрового сиропу

Застосування патоки або інвертного сиропу в карамельному виробництві обумовлено їх антікрісталлізаціонними властивостями. Не представляється можливим приготувати карамельну масу без додавання антикристаллізаторів. При уваривюванні розчину цукру концентрація його безперервно підвищується і досягає насичення, тобто такого стану, коли подальше збільшення концентрації призводить до перенасичення і виділенню цукру у вигляді кристалів [7].

Велике значення в карамельному виробництві має в'язкість вихідного продукту карамелі – сиропу. Висока в'язкість сприяє підтримці карамельної маси в аморфному стані, тому що чим вище в'язкість, тим менше вона схильна кристалізації. В'язкість сиропу залежить від температури, масової частки сухих речовин і рецептури – співвідношення патоки і цукру [1].

Таким чином, в процесі отримання карамельного сиропу необхідно постійно контролювати температуру уварювали розчину, процентний вміст цукру в сиропі (вологість або концентрацію) і в'язкість.

4.1 Вимірювання концентрації цукру в сиропі

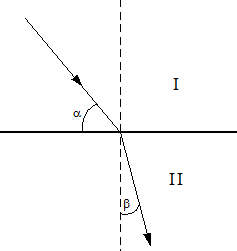

Концентрація цукру в сиропі може бути виміряна кількома методами. Наприклад, рефрактометрія. Рефракцією або заломленням світла називають зміну напрямку променя при проходженні ним кордону розділу двох прозорих середовищ I і II (рис.1). Кут 90°-α, утворений напрямом падаючого променя з нормаллю, називають кутом падіння, кут β, утворений напрямом переломленого променя з продовженням цієї нормалі, – кутом заломлення. Падаючий і заломлений промені лежать в одній площині.

Рисунок 1 - Заломлення світлового променя на межі поділу двох середовищ

Здатність різних речовин заломлювати промінь світла характеризується показником заломлення. Показник заломлення обумовлений природою речовини, його хімічною будовою. Показник заломлення розчинів залежить від їх концентрації. Ця властивість широко використовується в контролі виробництва. За показником заломлення, наприклад, водного цукрового або спиртового розчинів легко визначають їх концентрацію, або за показником заломлення жиру в спеціальному розчиннику визначають вміст жиру в об'єктах кондитерського виробництва.

Для вимірювання показника заломлення використовують спеціальні прилади, які називають рефрактометра. У кондитерському виробництві для контролю концентрації цукру в сиропі застосовують рефрактометри марки РПЛ-3 (харчової лабораторний), УРЛ (універсальний лабораторний) і РПЛ-2 (прецизійний лабораторний) [1].

Проте засоби вимірювання концентрації цукрового розчину, що використовують рефрактометричний метод, не придатні для створення автоматичної системи вимірювання та контролю в процесі виробництва.

Ще одним методом вимірювання є полярометрія. Це метод фізико-хімічного аналізу, заснований на вимірюванні обертання площини поляризації світла оптично активними речовинами. У лабораторіях кондитерських фабрик цим методом визначають вміст сахарози, редуцюючих речовин патоки, співвідношення складових частин кондитерських виробів, зміст сорбіту та ін.

Поляриметричні методи особливо широко застосовуються для визначення вмісту сахарози. Прилади, які використовують для таких визначень, називають цукрометра. У лабораторіях кондитерських фабрик застосовують Цукрометр СУ-3. Однак він не придатний для виконання вимірювань в умовах цеху.

Відомо [1], що концентрацію цукру в сиропі (в розчині цукру) можна визначити непрямим шляхом за результатами вимірювання температури розчину і його щільності. В [3] показано, що найбільш прийнятним способом вимірювання поточної щільності сиропу в реальному часі є застосування гідростатичного методу. Принцип вимірювання щільності цим методом ґрунтується на використанні залежності між щільністю рідини ρ і її гідростатичним тиском Р на певній глибині h, яка вимірюється від поверхні рідини:

де g – прискорення сили тяжіння.

При постійній висоті стовпа рідини його гідростатичний тиск служить мірою щільності рідини (розчину). Тиск стовпа рідини можна вимірювати за допомогою перетворювача різниці тисків.

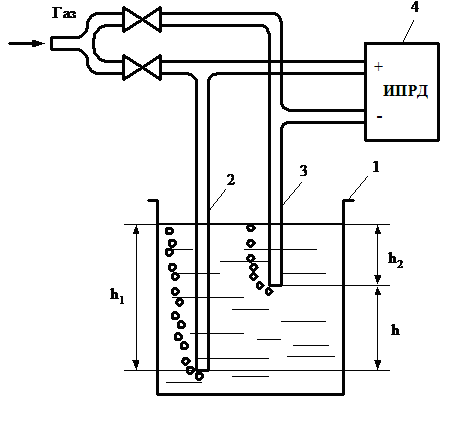

На рис. 2 показана схема гідростатичного плотномера [4], в якому поточне значення щільності карамельного сиропу визначається по різниці тисків і за допомогою вимірювального перетворювача різниці тисків перетворюється в пропорційний електричний сигнал. Сироп знаходиться в ємності 1, в якій підтримується приблизно постійний рівень (що принципово не обов'язково).Газ (повітря, що нагнітається компресором) при невеликому надлишковому тиску надходить у трубки 2 і 3 плотномера, барботують через сироп і виходить в атмосферу. Одночасно тиск газу в трубці 2 (і 3), рівне тиску стовпа сиропу заввишки h1 (і h2), подається на вхід вимірювального перетворювача різниці тисків 4. Таким чином, за допомогою двох трубок різної довжини, поміщених в сироп, і вимірювального перетворювача різниці тисків (ІПРД) здійснюється вимір перепаду тиску P, обумовленого різницею рівнів h = h1 - h2. Поточні значення перепаду тиску P(t) і щільність сиропу ρ(t) пов'язані між собою залежністю

(де k = h⋅g = const), так як база вимірювання h = const. Вихідний сигнал ІПРД, пропорційний поточному значенням перепаду P(t), перераховується в спеціальному пристрої в поточне значення щільності сиропу, а за поточною щільності ρ і температурі сиропу T розраховується концентрація цукру C(t) в сиропі.

Рисунок 2 — Схема гідростатичного плотномера

Таким чином, метод вимірювання концентрації цукру в сиропі по щільності і температурі з використанням гідростатичного плотномери дозволяє виконувати вимірювання поточних значень щільності і концентрації сиропу в реальному часі, що дуже важливо для здійснення постійного технохімічного контролю процесу і його автоматизації. Для вимірювання температури середовища до 1500 ºС широко застосовуються термометри опору, принцип дії яких заснований на залежності електричного опору чутливого елемента від температури. Термометри опору (ТС) застосовують в якості зразкових і робочих засобів вимірювання температури. Важливою характеристикою матеріалу чутливого елемента ТС є температурний коефіцієнт опору

де R – опір, T – температура матеріалу.

Проінтегрувавши, одержимо

або, після розкладання в ряд:

Для деяких металів (платина, мідь ...) з достатнім ступенем точності можна вважати залежність лінійної, тобто

В якості робочих засобів вимірювання температури в промислових умовах часто застосовують мідні ТЗ (від -50 ºС до +180 ºС). Мідні терморезистори мають лінійну залежність R (T), високий коефіцієнт α, хорошу відтворюваність характеристик, слабку залежність опору від тиску.

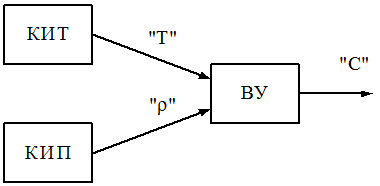

Узагальнена структурна схема електронного пристрою вимірювання концентрації наведена на рис. 3.

Рисунок 3 – Узагальнена структурна схема пристрою виміру концентрації

КИТ – канал вимірювання температури

КИП – канал вимірювання щільності

ВУ – обчислювальний пристрій

3.2 Вимірювання в'язкості цукрового сиропу

В'язкість – це властивість рідин чинити опір переміщенню або зсуву однієї їх частини щодо іншої. В'язкість дає найкраще уявлення про рідини, про зміну її стану і може вважатися однією з основних характеристик. Велика залежність в'язкості рідин від їх складу, структури, будови молекул дозволяє контролювати технологічні процеси багатьох виробництв.

Розрізняють динамічну в'язкість і кінематичну в'язкість. Остання може бути отримана як відношення динамічної в'язкості до щільності речовини і своїм походженням зобов'язана класичним методам вимірювання в'язкості, таким як вимірювання часу витікання заданого обсягу через калібрований отвір під дією сили тяжіння.

Велике значення в карамельному виробництві має в'язкість сиропу. В'язкість сиропу підпорядковується закону внутрішнього тертя Ньютона, який пов'язує дотичне напруження внутрішнього тертя τ (в'язкість) і зміна швидкості середовища v в просторі ∂v/∂t (швидкість деформації): τ=η⋅∂v/∂t.[5]

Цукровий сироп відноситься до ньютонівських рідин, тобто підпорядковується закону в'язкого тертя Ньютона. В'язкість ньютонівської рідини не залежить від швидкості деформації, а також при незмінній температурі залишається постійною незалежно від швидкості зсуву.

Чим вище в'язкість сиропу, тим менше карамель схильна кристалізації при охолодженні. Висока в'язкість сприяє підтримці карамельної маси в аморфному стані [1]. Тому доцільно контролювати саме цей параметр для отримання продукту високої якості.

Розділ фізики, що займається методами вимірювання в'язкості (внутрішнього тертя), називається Віскозиметри (лат. viscous – клейкий + гр. Metre – мерю).

При великому різноманітті існуючих методів для вимірювання в'язкості цукрового сиропу найбільш підходить ротаційний спосіб вимірювання. До його переваг відносяться: досить проста конструкція, що втілює метод, придатність для роботи в широких інтервалах температур і тисків, а також можливість автоматизувати процес. Віскозиметри, робота яких заснована на цьому методі, дозволяють проводити вимірювання в діапазоні до 103 Па⋅с.

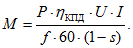

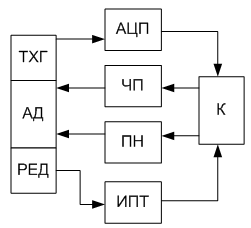

Сутність ротаційних методів полягає в тому, що досліджувану рідину поміщають в зазор між двома поверхнями правильної геометричної форми. Одна з поверхонь приводиться в обертання з постійною швидкістю. При цьому обертальний рух передається рідиною до іншої поверхні. Відповідно до теорії методу передбачається відсутність прослизання рідини у поверхонь. Момент обертання, рухаючись від однієї поверхні до іншої, є мірою в'язкості рідини [6]. Схема ротаційного віскозиметра представлена на рис. 4:

Рисунок 4 – Схема ротаційного віскозиметра

В даний час найбільш поширені віскозиметри електро-ротаційні: циліндр, занурений в в'язку середу, наводиться в обертання електродвигуном. Обертається з постійною швидкістю ротор віскозиметра при зануренні в рідину або розплав зустрічає опір рівномірному обертальному руху, на валу двигуна виникає гальмуючий момент, прямо пропорційний в'язкості середовища, що викликає відповідну зміну характеристик роботи двигуна.

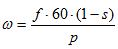

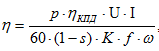

В електро-ротаційних віскозиметрах найчастіше використовують постійну швидкість обертання, але при такому вимірі момент прямо пропорційний в'язкості, яка може змінюватися в кілька десятків разів:

де К – коефіцієнт для різних типів, розраховується один раз і залишається незмінним,

ω – кутова швидкість обертання ротора.

Зміна моменту може викликати нестабільну роботу електродвигуна, що спричинить порушення ламінарного потоку і викличе підвищення дотичного напруження τ. Тому для підтримки постійного моменту необхідно змінювати швидкість обертання зі зміною в'язкості. Так, при великою в'язкістю швидкість повинна знижуватися, а при малих в'язкість – підвищуватися.

В якості чутливого елемента можна використовувати асинхронний виконавчий мікродвигун АД з тахогенератором ТГН. Двигун через редуктор РЕД обертає ротор в вимірюваної рідини. Контроль частоти обертання ротора здійснюється за допомогою тахогенератора, сигнал з тахогенератора надходить на АЦП і йде на контролер К. Зміна частоти обертання здійснюється за допомогою частотного перетворювача ПП і перетворювача напруги ПН Для того щоб момент двигуна при зміні частоти обертання залишався постійним, контролер змінює частоту f і напруга U за законом:

Якщо регулювати частоту струму і напруги, дотримуючись зазначена умова, то механічні характеристики двигуна залишатимуться жорсткими, а максимальний момент – майже не залежать від частоти (він істотно зміниться лише при відносно низьких частотах). Крутний момент двигуна обчислюється як відношення корисніше потужності Рпол до швидкості обертання ротора:

Корисна потужність дорівнює добутку ККД і повної споживаної потужності Р:

Швидкість обертання ротора асинхронного виконавчого двигуна залежить від частоти електричного струму f і від ковзання двигуна s:

де p – число пар полюсів двигуна.

Враховуючи, що споживана потужність дорівнює I⋅U, отримаємо:

Струм навантаження вимірюється вимірювальним перетворювачем ІПТ і реєструється контролером. Структурна схема каналу вимірювання в'язкості представлена на рис. 5.

Рисунок 5 — Структурна схема каналу вимірювання в'язкості

Таким чином, вираз для в'язкості буде мати вигляд:

Контролер К, змінюючи швидкість обертання ротора за допомогою частоти струму і напруги, вимірює струм і підтримує постійний момент; в'язкість він визначає шляхом вимірювання швидкості обертання ротора тахогенератором.

Висновки

- Обґрунтовано актуальність проблеми і вибір параметрів, які слід контролювати в процесі виробництва цукрового сиропу.

- Виконано аналіз існуючих методів і засобів контролю параметрів якості цукрового сиропу.

- Для кожного контрольованого параметра вибрано і обґрунтовано метод вимірювання.

- Розроблено структурні схеми каналів вимірювання контрольованих параметрів.

- При написанні даного реферату магістерська робота ще не завершена.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року.

Cписок джерел

- Лурье И.С. Руководство по технологическому контролю в кондитерском производстве. – М.: Пищевая промышленность. – 1978. – 278 с.

- Антопольская М.Я., Бронштейн И.Н. Справочник по сырью, полуфабрикатам и готовым изделиям кондитерского производства. – М.: Пищевая промышленность, 1964.

- Зори А.А., Коренев В.Д., Кузнецова О.Н. Контрольно-измерительная система параметров кондитерского производства // Труды 1-ой научно-практической конференции «Совре-менная контрольно-испытательная техника промышленных изделий и их сертификация». СКИТ-97. – Мукачево, 1997. – С.82–85.

- Кузнецова О.Н., Коренев В.Д., Зори А.А. Автоматизированная система контроля параметров сахарных растворов кондитерского производства // Наукові праці Донецького державного технічного університету. Серія: Обчислювальна техніка та автоматизація, випуск 3. – Донецьк: Донату, 1999. – С.370–375.

- Степанова И.В., Тарасов А.В. Вязкость жидких сред: учебное пособие. - СПб.: Петербургский государственный университет путей сообщения – 2006. – 37 с.

- Кузнецов О.А. Реология пищевых масс: Учебное пособие. / Волошин Е.В., Сагитов Р.Ф. – Оренбург: ГОУ ОГУ, 2005. - 106 с.

- Зубченко А.В. Технология кондитерского производства. – Воронеж: ВГТА, 1999. – 440 с.

- ibcontacts [Электронный ресурс]: – Электронные данные. – Режим доступа: http://ibcontacts.com.ua/ru/perspectivy_food_in_ukrane/ - Дата доступа: апрель 2012. – Загл. с экрана.

- Загузов И.С., Поляков К.А. Математическое моделирование течений вязкой жидкости вблизи твердых поверхностей. Самара: Изд-во Самарского университета, 1999. – 92 с.

- Брюханов В.А. Методы повышения точности в промышленности – М.: Изд-во стандартов, 1991. – 108 с.

Наверх