Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Технология приготовления сахарного сиропа

- 4. Измерение параметров качества сахарного сиропа

- 4.1 Измерение концентрации сахара в сиропе

- 4.2 Измерение вязкости сахарного сиропа

- Выводы

- Список источников

Введение

Карамель по объему производства занимает одно из первых мест среди различных видов кондитерских изделий. Для выпуска продукции высокого качества с минимальными затратами сырья и энергоносителей необходимо в течение всего технологического процесса приготовления карамельного сиропа (уваривания сиропа) осуществлять его постоянный технохимический контроль. Основными контролируемыми параметрами являются процентное содержания сахара (концентрация сахара) в сиропе, температура сиропа, время продолжительности обработки, вязкость сиропа в слегка охлажденном состоянии [2].

1. Актуальность темы

На сегодняшний день производство кондитерских изделий является одной из самых развитых отраслей пищевой промышленности Украины. Общий объем производства составляет около 3% ВВП страны. В настоящее время действуют 26 кондитерских фабрик. Более 65% рынка поделено между пятью компаниями, основные («Конти», «АВК») из которых размещены в нашем регионе. Компании-производители активно экспортируют продукцию в 44 страны мира (около 40% произведенной продукции) [8].

Карамель по объему производства среди различных видов кондитерских изделий занимает одно из первых мест. Исходным продуктом для получения карамельной массы является сахарный сироп, контролю качества которого посвящена магистерская работа.

2. Цель и задачи исследования, планируемые результаты

Цель работы – разработать, обосновать и исследовать структуру электронной системы измерения параметров качества сахарного сиропа (температура, концентрация, вязкость) в производстве карамели.

Основные задачи исследования:

- Анализ методов измерения концентрации сухих веществ по сахарозе в растворах кондитерского производства.

- Разработка математической модели измерения концентрации сахара в сиропе.

- Обоснование структуры канала измерения концентрации сахарного сиропа.

- Анализ методов измерения вязкости сахарного сиропа.

- Обоснование структуры измерения вязкости сахарного сиропа.

- Разработка структуры электронной системы измерения параметров качества сахарного сиропа.

Объект исследования: сахарный сироп в производстве карамели.

Предмет исследования: контроль параметров качества (концентрация, температура, вязкость) сахарного сиропа.

3. Технология приготовления сахарного сиропа

Сиропом называют концентрированный (свыше 40%) раствор различных сахаров (сахарозы, глюкозы, мальтозы, фруктозы и т.д.) или их смеси в воде. Сироп представляет собой прозрачную вязкую, почти бесцветную жидкость. В зависимости от растворенного сахара сироп называют: сахарным (сахарозы), инвертным (смесь равных количеств глюкозы и фруктозы), сахаропаточным (сахароза и патока) и т.д.

Процесс приготовления сиропа состоит из 2-х операций: растворение сахара и уваривание полученного сиропа до нужной концентрации [2].

Процесс приготовления карамельного сиропа осуществляют в сироповарочных станциях. Аппаратурно-технологическая схема такой станции представлена на рис. 1.

Рисунок 1 — Анимация процесса приготовления сахарного сиропа. Основные параметры анимации: количество кадров — 8; объем — 150 КВ; количество циклов повторения — 6

Сироп готовят следующим образом. Предварительно просеянный и пропущенный через магнит сахар из бункера 5 ленточным дозатором 4 непрерывно дозируется в воронку 3 смесителя-растворителя 6. Сюда же непрерывно закачивается насосами-дозаторами 1 и 2 патока, вода и, если необходимо, инвертный сироп. При работе без инвертного сиропа на каждые 100 кг сахара вводят 50 кг патоки и 15,8 кг (л) воды.

Смеситель 6 представляет собой горизонтальный цилиндр с паровой рубашкой. Внутри смесителя параллельно расположены два горизонтальных вала с лопастями 15, установленными под определенным углом. Валы, вращаясь один навстречу другому, интенсивно перемешивают смесь по всей длине смесителя и передвигают ее к выходу. Из смесителя 6 рецептурная смесь попадает в сборник 14 и непрерывно закачивается насосом-дозатором 7 в варочную колонку 8. Рецептурная смесь представляет собой кашицеобразную массу из кристаллов сахара, смешанных с водно-паточным его раствором; она содержит 81-83% сухих веществ и имеет температуру 65-70ºС за счет предварительного подогрева.

Растворение сахара и весь процесс приготовления сиропа проходят при нагревании. Нагревание осуществляется паром, для чего варочная колонка снабжена змеевиком и паровой рубашкой. За счет нагрева температура сиропа при уваривании может повышаться до 120ºС (иногда до 140ºС).

Повышение температуры создает условия для более быстрого растворения сахара в меньшем количестве воды. Испарившаяся вода в виде вторичного пара отделяется от сиропа в пароотделителе 10 и удаляется при помощи вентилятора. Полученный карамельный сироп поступает через фильтр 11 в сборник 12, откуда шестеренным насосом 13 подается в производство карамельной массы. Весь цикл приготовления сиропа продолжается 50 мин. Из них продолжительность уваривания сиропа составляет 25 мин.

4. Измерение параметров качества сахарного сиропа

Применение патоки или инвертного сиропа в карамельном производстве обусловлено их антикристаллизационными свойствами. Не представляется возможным приготовить карамельную массу без добавления антикристаллизаторов. При уваривании раствора сахара концентрация его непрерывно повышается и достигает насыщения, т.е. такого состояния, когда дальнейшее увеличение концентрации приводит к перенасыщению и выделению сахара в виде кристаллов [7].

Большое значение в карамельном производстве имеет вязкость исходного продукта карамели — сиропа. Высокая вязкость способствует поддержанию карамельной массы в аморфном состоянии, так как чем выше вязкость, тем меньше она подвержена кристаллизации — засахариванию. Вязкость сиропа зависит от температуры, массовой доли сухих веществ и рецептуры — соотношения патоки и сахара [1].

Таким образом, в процессе получения карамельного сиропа необходимо постоянно контролировать температуру увариваемого раствора, процентное содержание сахара в сиропе (влажность или концентрацию) и вязкость.

4.1 Измерение концентрации сахара в сиропе

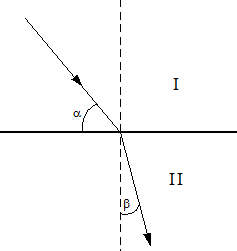

Концентрация сахара в сиропе может быть измерена несколькими методами. Например, рефрактометрия. Рефракцией или преломлением света называют изменение направления луча при прохождении им границы раздела двух прозрачных сред I и II (рис.2). Угол 90°–α, образованный направлением падающего луча с нормалью, называют углом падения, угол β, образованный направлением преломленного луча с продолжением этой нормали, – углом преломления. Падающий и преломленный лучи лежат в одной плоскости.

Рисунок 2 — Преломление светового луча на границе раздела двух сред

Способность различных веществ преломлять луч света характеризуется показателем преломления. Показатель преломления обусловлен природой вещества, его химическим строением. Показатель преломления растворов зависит от их концентрации. Это свойство широко используется в контроле производства. По показателю преломления, например, водного сахарного или спиртового растворов легко определяют их концентрацию, или по показателю преломления жира в специальном растворителе определяют содержание жира в объектах кондитерского производства.

Для измерения показателя преломления используют специальные приборы, которые называют рефрактометрами. В кондитерском производстве для контроля концентрации сахара в сиропе применяют рефрактометры марки РПЛ-3 (пищевой лабораторный), УРЛ (универсальный лабораторный) и РПЛ-2 (прецизионный лабораторный) [1].

Однако средства измерения концентрации сахарного раствора, использующие рефрактометрический метод, не пригодны для создания автоматической системы измерения и контроля в процессе производства.

Еще одним методом измерения является полярометрия. Это метод физико-химического анализа, основанный на измерении вращения плоскости поляризации света оптически активными веществами. В лабораториях кондитерских фабрик этим методом определяют содержание сахарозы, редуцирующих веществ патоки, соотношение составных частей кондитерских изделий, содержание сорбита и др.

Поляриметрические методы особенно широко применяются для определения содержания сахарозы. Приборы, которые используют для таких определений, называют сахариметрами. В лабораториях кондитерских фабрик применяют сахариметр СУ–3. Однако он не пригоден для выполнения измерений в условиях цеха.

Известно [1], что концентрацию сахара в сиропе (в растворе сахара) можно определить косвенным путем по результатам измерения температуры раствора и его плотности. В [3] показано, что наиболее приемлемым способом измерения текущей плотности сиропа в реальном времени является применение гидростатического метода. Принцип измерения плотности этим методом основан на использовании зависимости между плотностью жидкости ρ и ее гидростатическим давлением Р на определенной глубине h, измеряемой от поверхности жидкости:

где g — ускорение силы тяжести.

При постоянной высоте столба жидкости его гидростатическое давление служит мерой плотности жидкости (раствора). Давление столба жидкости можно измерять с помощью преобразователя разности давлений.

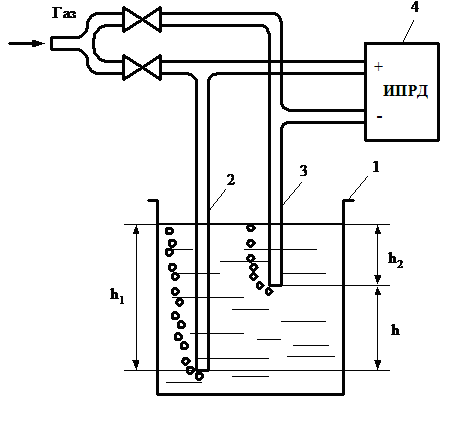

На рис. 3 показана схема гидростатического плотномера [4], в котором текущее значение плотности карамельного сиропа определяется по разности давлений и с помощью измерительного преобразователя разности давлений преобразуется в пропорциональный электрический сигнал. Сироп находится в емкости 1, в которой поддерживается примерно постоянный уровень (что принципиально не обязательно). Газ (воздух, нагнетаемый компрессором) при небольшом избыточном давлении поступает в трубки 2 и 3 плотномера, барботирует через сироп и выходит в атмосферу. Одновременно давление газа в трубке 2 (и 3), равное давлению столба сиропа высотой h1 (и h2), подается на вход измерительного преобразователя разности давлений 4. Таким образом, с помощью двух трубок разной длины, помещенных в сироп, и измерительного преобразователя разности давлений (ИПРД) осуществляется измерение перепада давления P, обусловленного разностью уровней h=h1–h2. Текущие значения перепада давления P(t) и плотность сиропа ρ(t) связаны между собой зависимостью

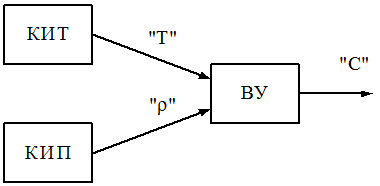

(где k=h⋅g=const), так как база измерения h=const. Выходной сигнал ИПРД, пропорциональный текущему значению перепада P(t), пересчитывается в специальном устройстве в текущее значение плотности сиропа, а по текущей плотности ρ и температуре сиропа T рассчитывается концентрация сахара C(t) в сиропе.

Рисунок 3 — Схема гидростатического плотномера

Таким образом, метод измерения концентрации сахара в сиропе по плотности и температуре с использованием гидростатического плотномера позволяет выполнять измерения текущих значений плотности и концентрации сиропа в реальном времени, что очень важно для осуществления постоянного технохимического контроля процесса и его автоматизации.

Для измерения температуры среды до 1500 ºС широко применяются термометры сопротивления, принцип действия которых основан на зависимости электрического сопротивления чувствительного элемента от температуры. Термометры сопротивления (ТС) применяют в качестве образцовых и рабочих средств измерения температуры.

Важной характеристикой материала чувствительного элемента ТС является температурный коэффициент сопротивления

где R — сопротивление, T — температура материала.

Проинтегрировав, получим

или, после разложения в ряд:

Для некоторых металлов (платина, медь…) с достаточной степенью точности можно считать зависимость линейной, т.е.

В качестве рабочих средств измерения температуры в промышленных условиях часто применяют медные ТС (от -50 ºС до +180 ºС). Медные терморезисторы имеют линейную зависимость R(T), высокий коэффициент α, хорошую воспроизводимость характеристик, слабую зависимость сопротивления от давления.

Обобщенная структурная схема электронного устройства измерения концентрации приведена на рис. 4.

Рисунок 4 – Обобщенная структурная схема устройства измерения концентрации

КИТ – канал измерения температуры

КИП – канал измерения плотности

ВУ – вычислительное устройство

4.2 Измерение вязкости сахарного сиропа

Вязкость – это свойство жидкостей оказывать сопротивление перемещению или сдвигу одной их части относительно другой. Вязкость дает наилучшее представление о жидкости, об изменении ее состояния и может считаться одной из основных характеристик. Большая зависимость вязкости жидкостей от их состава, структуры, строения молекул позволяет контролировать технологические процессы многих производств.

Различают динамическую вязкость и кинематическую вязкость. Последняя может быть получена как отношение динамической вязкости к плотности вещества и своим происхождением обязана классическим методам измерения вязкости, таким как измерение времени вытекания заданного объёма через калиброванное отверстие под действием силы тяжести.

Большое значение в карамельном производстве имеет вязкость сиропа. Вязкость сиропа подчиняется закону внутреннего трения Ньютона, который связывает касательное напряжение внутреннего трения τ (вязкость) и изменение скорости среды v в пространстве ∂v/∂t (скорость деформации): τ=η*∂v/∂t [5].

Сахарный сироп относится к ньютоновским жидкостям, т.е. подчиняется закону вязкого трения Ньютона. Вязкость ньютоновской жидкости не зависит от скорости деформации, а также при неизменной температуре остается постоянной независимо от скорости сдвига.

Чем выше вязкость сиропа, тем меньше карамель подвержена кристаллизации при остывании – засахариванию. Высокая вязкость способствует поддержанию карамельной массы в аморфном состоянии [1]. Поэтому целесообразно контролировать именно этот параметр для получения продукта высокого качества.

Раздел физики, занимающийся методами измерения вязкости (внутреннего трения), называется вискозиметрией (лат. viscous – клейкий + гр. metre – мерю).

При большом многообразии существующих методов для измерения вязкости сахарного сиропа наиболее подходит ротационный способ измерения. К его преимуществам относятся: достаточно простая конструкция, воплощающая метод, пригодность для работы в широких интервалах температур и давлений, а также возможность автоматизировать процесс. Вискозиметры, работа которых основана на этом методе, позволяют производить измерения в диапазоне до 103 Па⋅с.

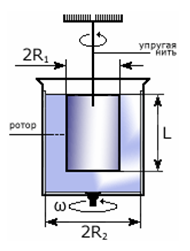

Сущность ротационных методов заключается в том, что исследуемую жидкость помещают в зазор между двумя поверхностями правильной геометрической формы. Одна из поверхностей приводится во вращение с постоянной скоростью. При этом вращательное движение передается жидкостью к другой поверхности. Согласно теории метода предполагается отсутствие проскальзывания жидкости у поверхностей. Момент вращения, передаваемый от одной поверхности к другой, является мерой вязкости жидкости [6]. Схема ротационного вискозиметра представлена на рис. 5:

Рисунок 5 – Схема ротационного вискозиметра

В настоящее время наиболее распространены вискозиметры электро-ротационные: цилиндр, погруженный в вязкую среду, приводится во вращение электродвигателем. Вращающийся с постоянной скоростью ротор вискозиметра при погружении в жидкость или расплав встречает сопротивление равномерному вращательному движению, на валу двигателя возникает тормозящий момент, прямо пропорциональный вязкости среды, что вызывает соответствующее изменение характеристик работы двигателя.

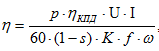

В электро-ротационных вискозиметрах чаще всего используют постоянную скорость вращения, но при таком измерении момент прямо пропорционален вязкости, которая может изменяться в несколько десятков раз:

где К – коэффициент для разных типов, рассчитывается один раз и остается неизменным,

ω – угловая скорость вращения ротора.

Изменение момента может вызвать нестабильную работу электродвигателя, что повлечет нарушение ламинарного потока и вызовет повышения касательного напряжения τ. Поэтому для поддержания постоянного момента необходимо изменять скорость вращения с изменением вязкости. Так, при больших вязкостях скорость должна понижаться, а при малых вязкостях – повышаться.

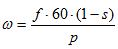

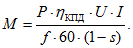

В качестве чувствительного элемента можно использовать асинхронный исполнительный микродвигатель АД с тахогенератором ТГН. Двигатель через редуктор РЕД вращает ротор в измеряемой жидкости. Контроль частоты вращения ротора осуществляется с помощью тахогенератора, сигнал с тахогенератора поступает на АЦП и идет на контроллер К. Изменение частоты вращения осуществляется с помощью частотного преобразователя ЧП и преобразователя напряжения ПН. Для того чтобы момент двигателя при изменении частоты вращения оставался постоянным, контроллер изменяет частоту f и напряжение U по закону:

Если регулировать частоту тока и напряжения, соблюдая указанное условие, то механические характеристики двигателя будут оставаться жесткими, а максимальный момент – почти не зависящим от частоты (он существенно изменится лишь при относительно низких частотах). Крутящий момент двигателя вычисляется как отношение полезней мощности Рпол к скорости вращения ротора:

Полезная мощность равна произведению КПД и полной потребляемой мощности Р:

Скорость вращения ротора асинхронного исполнительного двигателя зависит от частоты электрического тока f и от скольжения двигателя s:

где p – число пар полюсов двигателя.

Учитывая, что потребляемая мощность равна I⋅U, получим:

Ток нагрузки измеряется измерительным преобразователем ИПТ и регистрируется контроллером. Структурная схема канала измерения вязкости представлена на рис. 6.

Рисунок 6 — Структурная схема канала измерения вязкости

Таким образом, выражение для вязкости будет иметь вид:

Контроллер К, меняя скорость вращения ротора с помощью частоты тока и напряжения, измеряет ток и поддерживает постоянный момент; вязкость он определяет путем измерения скорости вращения ротора тахогенератором.

Выводы

- Обоснована актуальность проблемы и выбор параметров, которые следует контролировать в процессе производства сахарного сиропа.

- Выполнен анализ существующих методов и средств контроля параметров качества сахарного сиропа.

- Для каждого контролируемого параметра выбран и обоснован метод измерения.

- Разработаны структурные схемы каналов измерения контролируемых параметров.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года.

Список источников

- Лурье И.С. Руководство по технологическому контролю в кондитерском производстве. – М.: Пищевая промышленность. – 1978. – 278 с.

- Антопольская М.Я., Бронштейн И.Н. Справочник по сырью, полуфабрикатам и готовым изделиям кондитерского производства. – М.: Пищевая промышленность, 1964.

- Зори А.А., Коренев В.Д., Кузнецова О.Н. Контрольно-измерительная система параметров кондитерского производства // Труды 1-ой научно-практической конференции «Совре-менная контрольно-испытательная техника промышленных изделий и их сертификация». СКИТ-97. – Мукачево, 1997. – С.82–85.

- Кузнецова О.Н., Коренев В.Д., Зори А.А. Автоматизированная система контроля параметров сахарных растворов кондитерского производства // Наукові праці Донецького державного технічного університету. Серія: Обчислювальна техніка та автоматизація, випуск 3. – Донецьк: Донату, 1999. – С.370–375.

- Степанова И.В., Тарасов А.В. Вязкость жидких сред: учебное пособие. - СПб.: Петербургский государственный университет путей сообщения – 2006. – 37 с.

- Кузнецов О.А. Реология пищевых масс: Учебное пособие. / Волошин Е.В., Сагитов Р.Ф. – Оренбург: ГОУ ОГУ, 2005. - 106 с.

- Зубченко А.В. Технология кондитерского производства. – Воронеж: ВГТА, 1999. – 440 с.

- ibcontacts [Электронный ресурс]: – Электронные данные. – Режим доступа: http://ibcontacts.com.ua/ru/perspectivy_food_in_ukrane/ – Дата доступа: апрель 2012. – Загл. с экрана.

- Загузов И.С., Поляков К.А. Математическое моделирование течений вязкой жидкости вблизи твердых поверхностей. Самара: Изд-во Самарского университета, 1999. – 92 с.

- Брюханов В.А. Методы повышения точности в промышленности – М.: Изд-во стандартов, 1991. – 108 с.

Наверх