Реферат по теме выпускной работы

Содержание

- Введение

- 1 Актуальность темы

- 2 Цель, задачи исследования, планируемые результаты

- 3 Технологический процесс непрерывной разливки стали

- 4 Обзор исследований и разработок

- 4.1 Обзор международных источников

- 4.2 Обзор национальных источников

- 4.3 Обзор локальных источников

- 5 Разработка автоматизированной системы управления процессом непрерывной разливки стали

- 6 Разработка структурной схемы электропривода ТПМ

- 7 Моделирование электропривода

- 7.1 Обоснование принимаемых допущений

- 7.2 Математическая модель АД в

осях

α, β, 0

- 7.3 Математическая модель автономного инвертора

- 7.4 Расчет момента нагрузки

- 7.5 Результаты моделирования

- 8 Разработка SCADA-системы машины непрерывной разливки стали

- Выводы

- Перечень ссылок

Введение

Предприятия черной металлургии Украины являются одними из крупнейших поставщиков сортовой заготовки и длинномерного проката на мировой рынок, динамика развития которого характеризуется заметным повышением конкуренции и требований к качеству продукции [1].

Непрерывная разливка стали является одним из важнейших технологических этапов в производстве металлопродукции, поскольку она обеспечивает перевод стали из жидкого состояния в твердое и придание ей определенной геометрической формы. Кроме того условия охлаждения и затвердение стали во время непрерывной разливки в значительной мере предопределяют высокое качество металлопродукции в сравнении с консервативной системой разливки в слитки.

Использование непрерывной разливки в сталеплавильном производстве [2]:

1 Актуальность темы

Современные требования рынка металлургической продукции направлены на повышение качества, увеличение производства и снижение затрат. В свою очередь эти требования вызывают необходимость модернизации действующих и создание новых машин, отличающихся высокой степенью автоматизации технологических процессов, повышенным коэффициентом полезного действия, пониженными затратами энергоресурсов, способностью гибко настраиваться на выпуск продукции того качества, которое требует потребитель.

Особенностями металлургических машин являются: высокие нагрузки и тяжёлые режимы, агрессивная окружающая среда, безотказность работы, легкодоступный и нетрудоемкий ремонт. Неплановая остановка машины в непрерывном металлургическом процессе вызывает значительные потери из-за недополученной продукции, затрат на ремонт [3].

Актуальность данной тематики обусловлена широким использованием непрерывной разливки в индустриально развитых странах и необходимостью запуска достаточно большого количества машин непрерывной разливки стали на металлургических заводах Украины в ближайшее время. Задачи поддержания конкурентоспособности отечественной продукции решаются за счет создания комплексной автоматизированной системы контроля и управления технологическим процессом (АСУ ТП), которая обеспечивает необходимое качество металлопродукции на каждом этапе ее производства [8].

2 Цель и задачи исследования, планируемые результаты

Целью данной работы является повышение эффективности процесса непрерывной разливки стали путем создания комплексной системы автоматизированного управления.

Для контроля и управления всем комплексом оборудования, обеспечивающего технологический процесс разливки стали, к системе автоматизированного управления предъявляют следующие требования:

В работе планируется выполнить:

3 Технологический процесс непрерывной разливки стали

Схема машины непрерывного литья заготовок (МНЛЗ) приведена на рисунке 1.

Рисунок

1 – Технологическая схема машины непрерывного литья заготовок

(анимация: 17 кадров, 6 циклов повторения, 90,5 килобайта)

Стальковш, наполненный жидкой сталью, произведенной в конверторе с помощью специального сталеразливочного крана поднимается на рабочую площадку МНЛЗ и устанавливают на стенд. Открывают шибер и наполняют промковш до заданного уровня, после чего шиберную заслонку закрывают, открывают стопор промковша и подают металл в кристаллизатор.

Предварительно дно кристаллизатора закрыто головкой затравки, представляющей собой длинный стержень, состоящий из звеньев, соединенных между собой шарнирами. Хвостовая часть затравки удерживается в валках тянуще-правильной машины.

После заполнения кристаллизатора металлом до заданного уровня запускается тянуще-правильная машина на вытягивание затравки и одновременно включается механизм качания, который сообщает кристаллизатору движение по технологической линии машины с малым ходом и большой частотой, что позволяет снизить трение между стенками кристаллизатора и корочкой затвердевающей заготовки.

В кристаллизаторе осуществляется первичное, закрытое охлаждение слитка через контакт с холодной медной стенкой, интенсивно омываемой водой по предусмотренным в ней каналам. Постепенно скорость вытягивания доводят до номинальной. Заготовка в двухфазном состоянии (жидкая сердцевина) попадает в зону вторичного охлаждения, где охлаждается в расчетном режиме открытой подачей воды с помощью форсунок.

Когда место стыка головки затравки и заготовки выходит за ось последнего валка тянуще-правильного механизма, затравка отделяется от заготовки с помощью механизма отделения затравки и далее заготовка перемещается в зону режущего устройства, где осуществляется порезка на мерные длины [3].

4 Обзор исследований и разработок

Машина непрерывного литья заготовок является одной из основных составляющих всего металлургического производства, поэтому в современном мире постоянно ведутся разработки на совершенствование как технологии и конструкции, так и систем автоматизации, призванных обезопасить и облегчить работу персонала.

4.1 Обзор международных источников

Идея непрерывного литья была выдвинута в середине XIX в. Г. Бессемером, который предлагал разливать жидкую сталь между двумя водоохлаждаемыми валками [4].

В работах Бровмана М.Я. рассмотрены основные особенности технологии и предложены некоторые усовершенствования [5, 6].

Проектированием систем контроля и автоматического регулирования металлургических процессов занимался Глинков Г.М. [7]. Кроме того, среди уже современных разработок имеются работы по созданию адаптивных автоматизированных систем управления (Батраева А.Е. [8], Салихов К.З. [9]).

Принцип оптимизации охлаждения сляба в зоне вторичного охлаждения криволинейной машины непрерывного литья по критерию минимума эксплуатационных затрат рассматриваются в работах Лукина С.В., Гофмана А.В. [10, 11]. Моделирование процессов формирования заготовки в кристаллизаторе представлено у Повитухина С.А. [12].

Вопросами стабилизации технологических параметров вытягивания слитка электроприводом тянущих роликов занимался Лукьянов С.И. [13].

4.2 Обзор национальных источников

В Украине исследования и разработки в металлургической сфере ведутся в городах Киев, Днепропетровск, Донецк и Запорожье. Это связано с требованиями постоянного повышения качества готового продукта.

Вопросам модернизации металлургических объектов занимался Арист Л.М. [14]. Теплотехнические процессы представлены в работах Свинолобова Н.П. [15].

Основные положения моделирования в литейном производстве рассматривается в книгах Черного А.А. [16, 17].

4.3 Обзор локальных источников

В Донецком национальном техническом университете достаточно активно ведутся разработки систем автоматизации машин непрерывного литья заготовок, а также занимаются исследованием тепловых процессов.

Комплексная автоматизированная система локального управления рассмотрена в работе Боярова Д.В. [18]. Вопросами автоматизации также занимались Бобита Т.Ю., Маренич К.Н., Терещук Р.С., Новикова Ю.С., Гавриленко Б.В. [19–21]. Системой диагностики процесса качания кристаллизатора занимались Цупрун А.Ю., Кубкин Д.А., Антыкуз О.В., Колоколов А.В., Пильгаев В.М. [22]. Шептура А.А., Турченко Е.А. разработали структуру системы поддержки принятия решений при управлении [23]. Система автоматического управления уровнем металла и скорости вытягивания заготовки из кристаллизатора рассмотрена в работе Жукова Н.В., Волуева О.С., Корчака В.В. [24]. Метод контроля геометрических параметров машины непрерывного литья заготовок представлен в работе Шоломицкого А.А., Сотникова А.Л., Адаменко В.И. [25].

Вопросами регулирования скорости тянуще-правильного механизма занимался Стиблий А.В., Минтус А.Н. [26].

Моделирование и оптимизация тепловой работы рассматриваются в работах Гинкула С.И., Струка С.В., Парахина Н.Ф., Дробышевской И.П., Кононенко А.В., Смирнова А.Н., Ухина В.Е. [27–29].

5 Разработка автоматизированной системы управления процессом непрерывной разливки стали

На рисунке 2 приведена структурная схема системы автоматизации.

Рисунок 2 – Структурная схема автоматизированной системы управления МНЛЗ

Вся система делится на

функциональные подсистемы управления отдельными механизмами МНЛЗ (Ковши

,

Кристаллизатор

,

ЗВО

и Управление скоростью и

мерный рез

). Для передачи

значений контролируемых параметров и приема управляющий воздействий

предлагается использовать один из наиболее распространенных стандартов

передачи физического уровня связи – RS-485.

Особенностью разработанной

системы автоматизации является распределенная структура на основе

широкого использования микроконтроллеров фирмы ATmega. При данном

подходе модули подсистем для обработки сигналов могут устанавливаться

максимально близко к механизмам МНЛЗ и заменяться в горячем

режиме. Такая архитектура позволяет снизить затраты на кабельную

продукцию, повысить помехозащищенность оборудования, а также при

необходимости оперативно производить модернизацию с минимальными

затратами, не переделывая, а заменяя конфигурацию системы управления [30].

Функции подсистемы Ковши

[18]:

Функции подсистемы Кристаллизатор

:

Функции подсистемы ЗВО

:

Функции подсистемы Управление

скоростью и мерный рез

:

6 Разработка структурной схемы электропривода ТПМ

Технология непрерывной разливки стали и конструкция машин постоянно совершенствуются в направлении повышения качества получаемой продукции и производительности. Увеличение производительности МНЛЗ прямо связано с увеличением линейной скорости разливки.

Основными причинами ограничения скорости являются: качество внутренней структуры заготовки и частота порыва металла. Это связано с тем, что с увеличением скорости разливки возрастает интенсивность охлаждения заготовки и скорость её деформации, что приводит к снижению качества внутренней структуры заготовки и увеличению вероятности порыва корочки слитка.

В большинстве отечественных и зарубежных МНЛЗ применяется электропривод постоянного тока с силовым питанием всех электродвигателей от одного или двух тиристорных преобразователей [13].

Однако основной недостаток машин постоянного тока – наличие щеточно-коллекторного узла, который требует тщательного ухода в эксплуатации и снижает надежность работы машины. В связи с этим предлагаемое техническое решение (рисунок 3) реализовано с использованием асинхронных электродвигателей с частотным регулированием.

Рисунок 3 – Схема электропривода ТПМ

Текущее состояние тока и скорости двигателей передаются во входной блок (ВБ) по секциям МНЛЗ. Из него также передаются управляющие воздействия, как разность между задающим (ЗВ) и текущим значениями. Общий алгоритм управления электроприводом тянуще-правильного устройства (ОАУ) отвечает за плавное регулирование скорости протяжки по секциям. Блок стабилизации (БС) обеспечивает расчет и поддержание требуемого по технологии относительного распределения общего момента вытягивания слитка [13]. В состав системы управления также включена система диагностики (СД), позволяющая отследить возможные неисправности используемого оборудования.

7 Моделирование электропривода

Принцип частотного метода регулирования скорости двигателя заключается в том, что, изменяя частоту питающего напряжения, можно изменять угловую скорость магнитного поля статора. Этот способ обеспечивает плавное регулирование скорости в широком диапазоне, а механические характеристики обладают высокой жесткостью.

Регулирование скорости при этом не сопровождается увеличением скольжения асинхронного двигателя, поэтому потери мощности при регулировании невелики.

Для получения высоких энергетических показателей асинхронного двигателя – коэффициентов мощности, полезного действия, перегрузочной способности – необходимо одновременно с частотой изменять и подводимое напряжение.

Закон изменения напряжения зависит от характера момента нагрузки Mс. При постоянном моменте нагрузки Mс = const напряжение на статоре должно регулироваться пропорционально частоте.

7.1 Обоснование принимаемых допущений

С целью упрощения математической модели асинхронного двигателя (АД) принимается ряд допущений [31–33]:

звезда; если в действительности какая-нибудь обмотка соединена по схеме

треугольник, то расчеты проводятся для эквивалентной обмотки со схемой

звезда;

7.2 Математическая модель АД в

осях α, β, 0

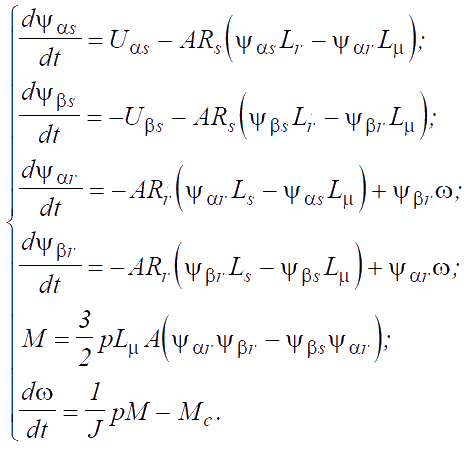

Наиболее часто система дифференциальных уравнений асинхронного двигателя записывается относительно потокосцеплений. Такая система имеет вид [35]:

где A=1/(LsLr–Lμ2);

Rs, Rr – активное сопротивление фазы относительно статора и ротора соответственно;

Ls, Lr – полная индуктивность обмоток соответственно статора и ротора;

Lμ – взаимная индуктивность между обмотками ротора и статора.

Значения токов связаны с потокосцеплениями следующими уравнениями:

7.3 Математическая модель автономного инвертора

График напряжений после автономного инвертора на фазе А нагрузки будет представлять собой знакопеременную функцию, принимающую значения [34]:

Аналогично для фазы В и С, только учитывая отставание и опережение фаз на угол 2π⁄3 соответственно.

7.4 Расчет момента нагрузки

В начале определяем ферростатическое давление жидкой сердцевины слитка на широкие поверхности кристаллизирующейся оболочки по формуле [36]:

где γ = 70 кН⁄м2 – удельный вес жидкой стали;

b – ширина жидкой фазы слитка, м;

R – радиус кривизны МНЛЗ, м;

φ0, φ1, φ2 – угловые координаты, указанные на рисунке 4.

Ширина жидкой фазы равна  ,

где В – ширина слитка; δ – толщина его

корки;

,

где В – ширина слитка; δ – толщина его

корки;  ,

здесь k – коэффициент, равный 2,6 для криволинейной зоны

МНЛЗ; t – время кристаллизации слитка.

,

здесь k – коэффициент, равный 2,6 для криволинейной зоны

МНЛЗ; t – время кристаллизации слитка.

Рисунок

4 – Схемы действия сил в роликовой секции ТПМ:

а -

ферростатическое давление на ролики; б - составляющие силы тяжести

слитка.

Затем определяют вес Gc части слитка длиной L на участке рассматриваемой секции и раскладывают на нормальную силу Q и тангенциальную T:

Результирующие силы давления на опоры нижних и верхних роликов соответственно:

где Gp – вес ролика; Gг – усилие гидроцилиндров прижатия.

Крутящие моменты на нижних и верхних роликах:

где μп = 0,015;

dcp – средний диаметр подшипника, м.

Сила Т создает момент в направлении движения слитка:

,

,