Реферат за темою випускної роботи

Цей реферат використано у якості прикладу з дохволу його атвора, магістра ДонНТУ Кірп'якова Геннадія.

Оригинал: http://masters.donntu.ru/2012/fmf/Kirpyakov/diss/

Зміст

- Введення

- 1. Мета і завдання дослідження, плановані результати

- 2. Огляд досліджень і розробок

- Висновки

- Перелік посилань

Вступ

Розвиток технологічних систем позапічної доводки розплаву обумовлює необхідність оптимізації умов перемішування металу в ковші. Таке перемішування, як правило, здійснюється шляхом вдування в розплав деякої кількості інертного газу - аргону [1]. При цьому, кількість продувних вузлів та інтенсивність продувки на різних заводах є змінною величиною. У цьому аспекті дослідження спрямовані на встановлення оптимальної кількості продувних блоків і характеру перемішування металу в ковші є актуальними і мають важливе промислове значення.

1. Мета і завдання дослідження, плановані результати

Основним завданням цього дослідження є встановлення оптимальних режимів перемішування розплаву в процесі обробки, які б дозволили вирішувати наступні проблеми:

- визначення раціональної кількості продувних вузлів і їх положення в днище ковша;

- запобігання виникненню застійних зон у ванні рідкого металу в ковші;

- визначення умов, відповідних раціональної інтенсивності перемішування відповідно до технології обробки металу в ковші.

Положення і кількість продувних вузлів регламентується наступними технологічними міркуваннями. Передбачається, як правило, один - два (рідше три) продувних вузла, розташування яких регламентується певними технологічними міркуваннями. По-перше, продувні вузли необхідно розташовувати таким чином, щоб вдихається в метал аргон не потрапляв в зону роботи електродів, що використовуються для підігріву металу і шлаку (УКП). По-друге, один з продувних вузлів повинен розташовуватися в зоні подачі феросплавів, що забезпечить високу ступінь їх засвоєння. По-третє, продувний вузол не може розташовуватися в зоні падіння струменя металу під час наповнення ковша. По-четверте, продувний вузол не може розташовуватися поблизу стінки ковша, оскільки в цьому випадку буде відбуватися підвищений знос вогнетривів в області поширення висхідного потоку. По-п'яте, в залежності від технологічної послідовності операцій, що виконуються на агрегаті ковша, інтенсивність продувки металу аргоном може змінюватись в значних межах [1,2].

2. Огляд досліджень і розробок

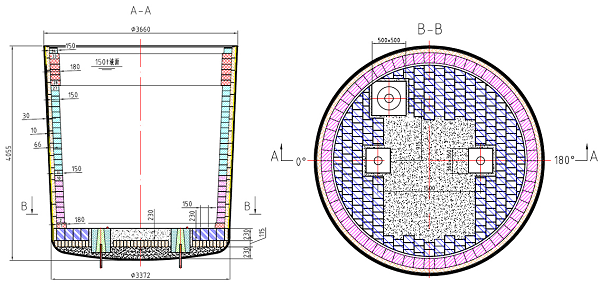

На початковому етапі досліджень була проведена оцінка роботи 160 тонних сталерозливних ковшів в умовах конвертерного цеху ММК ім. Ілліча. Технічним відділом був зроблений висновок про неефективність використання одного продувного вузла, який ніс в собі ряд проблем. В процесі експлуатації ковша спостерігалися підвищений знос вогнетривів в зоні шлакового пояси, а також недостатнє видалення неметалевих включень. Виходячи з цього, підприємством було прийнято рішення про збільшення кількості продувних вузлів до двох (рисунок 1). В силу того, що промисловий експеримент, пов'язаний з рядом труднощів (великі витрати на випробування, неможливість візуалізації характерних стадій процесу, складність вимірювання значень фізичних величин), для дослідження процесів протікають в сталерозливних ковші з двома продувними пробками було вирішено використовувати методи фізичного моделювання [3 ]. Креслення нової конструкції сталерозливних ковша Маріупольського металургійного комбінату ім. Ілліча

Рисунок 1 – Креслення нової конструкції сталерозливних ковша Маріупольського металургійного комбінату ім. Ілліча

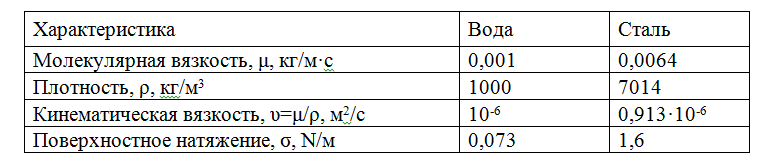

Фізична модель сталерозливних ковша є двомірної, що складається з 3х плит органічного скла (центральна являє собою внутрішній контур промислового сталерозливних ковша ММК ім. Ілліча) і виконана в масштабі 1:6. В якості робочої рідини, що моделює рідку сталь, використовувалася вода при температурі 18-25 ° С, так як значення в'язкості води і стали в області температур позапічної обробки і розливання досить близькі один до одного (табл. 1). Для перемішування розплаву застосовувався стиснене повітря. Рух потоків фіксувалося за допомогою цифрової відеокамери. Враховуючи той факт, що при вдмухуванні газу в рідину вельми важливим представляються процеси, що відбуваються під дією сили тяжіння, які визначають спливання бульбашок газу, і сил інерції, а також розвиток системи циркуляційних потоків в рідкій ванні ковша, в цій роботі як базові критерії подібності були прийняті критерій Фруда і критерій гомохронності.

Таблица 1 – Фізичні властивості води при температурі 20 ° С і стали при температурі 1600 ° С

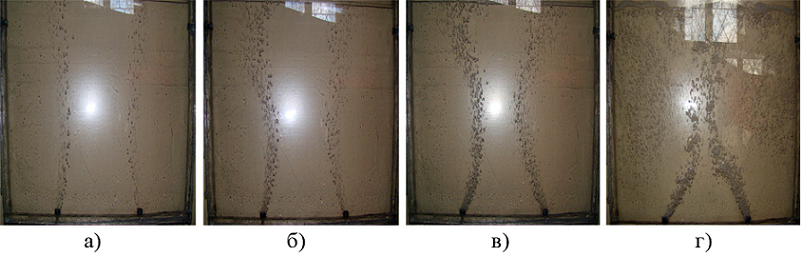

В основу експериментальних досліджень були покладені чотири варіанти продувки з рассходамі стисненого повітря рівними: 150 л / мінн (м'яке перемішування), 250 л / хв і 350 л / хв (середнє перемішування), 800 л / хв. Результати фізичного моделювання представлені на малюнку 2. Розглядаючи варіант а) слід зазначити, що обидва потоку не вступають у взаємодію один з одним і їх перебіг є незалежним. Такий характер продувки найбільш характерний для так званої «м'якої продувки».

Рисунок 2 – Картина руху газових бульбашок при різній інтенсивності продувки: а) 150л/мін; б) 250 л / хв; в) 350 л / хв; г) 800 л / хв

Характер закінчення при проведенні дослідів з більш високими витратами газу 250, 350 і 800 л / хв (б, в, і г відповідно) носить подібний характер. Як видно з рисунку при збільшенні інтенсивності продувки збільшується взаємне вплив однієї струменя на іншу. Так у варіанті б) і в) струменя повітря впливають один на одного не значно. У нижній частині ковша вони туляться один до одного, а у верхній незначно розходяться. Однак цього не можна сказати про варіант г), де до середини рівня наливу ковша відбувається їх взаємне злиття, а на поверхні внаслідок цього виникають хвилі. Також пройшовши під дзеркалом металу повітряний струмінь продовжує своє руху назад вглиб ковша, формуючи, тим самим, верхню зону циркуляції. Завдяки цьому неметалеві включення які повинні втечуть в результаті обробки з високою часткою ймовірності будуть переходити в метал. При цьому, буде спостерігатися значне зниження експлуатаційної стійкості футеровки сталерозливних ковша.

Висновки

Виходячи з цього слід зробити висновок, що використання двох пробок більш ефективно як в аспекті гармонізації руху потоків всередині сталерозливних ковша, так і видалення неметалевих включень в умовах роботи ковша в конвертерному цеху ММК ім. Ілліча. Однак збільшення інтенсивності продувки вище 800 л / хв тягне за собою зворотний ефект, а також підвищений знос в зоні шлакового пояса.

Перелік посилань

- Смирнов А.Н., Сафонов В.М. Після конвертера і ДСП (О сучасної концепції застосування технології обробки сталі в установках «ківш-піч») / / Метал. 2005. № 8. - С.34-43.

- А.Н. Смирнов, Е.В. Ошовська, І.М. Салмаш, В.М. Сафонов, К.Є. Пісмарев. Деякі питання оцінки інтенсивності премешіванія при продувці металу в ковші інертним газом / / «Метал і лиття» - № 3-4, - 2007. - С.44-49.

- D.Mazundar, H.B.Kim, R.I.L.Guthrie. Критерії моделювання потоку при обробці металу в сталерозливних ковші з газовою продувкою: експериментальне дослідження / / - Ironmaking and steelmaking. 2000 - Vol.27.No4. - P.302-308