Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Анализ технологии

- 3. Постановка проблемы исследования

- 4. Изложение материала и результаты

- Выводы

- Список источников

Введение

Наиболее ценными продуктами получаемыми из нефти являются – бензин и дизельное топливо. Больше 95% энергии, используемой на транспорте , производится из нефти, ее использование в этом секторе непрерывно растет и в ближайшее время трудно найти топливо, которое могло бы надолго заменить нефть. В развитых странах растущий спрос на нефть объясняется увеличением потреблением моторного топлива. Каждый год мировой спрос на нефть увеличивается на 2 % в год. Назревает острая проблема нехватки нефтепродуктов и их дороговизны. Метанол может служить сырьем для получения синтетических углеводородов и продуктов их переработки. Ежегодные производственные мощности большинства существующих заводов составляют от 100 000 до 800 000 т. Постепенно стало нормой сооружать заводы с ежегодной мощностью около 1 млн т. и даже выше , получивших название “мегазаводов по выпуску метанола”. Основными разработчиками технологии синтеза метанола в бензин являются Mobil,Cenetix, Lurgi, Haldor-Topsoe.

Основы превращения метанола в углеводородное топливо были разработаны специалистами фирмы «Мобил» (США) в ходе реализации комплексной программы работ по синтезу и применению в катализе новых высококремнеземных цеолитов серии ZSМ. С середины 1970-х годов началась отработка процесса, получившего название «Мобил— МЖТ» на опытно-промышленных установках. Образование углеводородов из метанола проходит в несколько стадий. Вначале протекает обратимая реакция дегидратации метанола в диметиловый эфир, который в дальнейшем дегидратируется с получением олефинов. Последние вступают в реакции полимеризации и циклизации, приводящие к образованию парафиновых, цикло- парафиновых и ароматических углеводородов. Применяемый в процессе катализатор ZSM-5 имеет специфическую кристаллическую структуру, обеспечивающую образование углеводородов с максимальным числом атомов углерода 11, что сравнительно точно соответствует составу и пределам выкипания бензиновых фракций нефти.[1,2]

1. Актуальность темы

Особенностью данной зарождающейся области промышленности должен служить высокий уровень способности к перестройке на новые технологические параметры не только опытных, но и опытно-промышленных и промышленных реакторов. Таким образом, особую роль приобретает система АСУ ТП реактора, которая должна приобрести также функции экспертной системы, позволяющей интерпретировать информацию, получаемую от датчиков, для динамического «доисследования» процесса. Применение данной системы дает возможность определения важных параметров процесса на основании сигналов от стандартного набора датчиков, что важно для оптимизации работы реакторов.

2. Анализ технологии

Принципиальная схема получения бензина из метанола предполагает несколько последовательных стадий синтеза до получения конечного продукта. В общем технологический процесс включает получение синтез-газа - получение метанола - получение бензина. Данная схема подразумевает, что исходным сырьем для синтетического бензина служит метанол, полученный предварительно на соответствующей стадии .

Описание технологии.

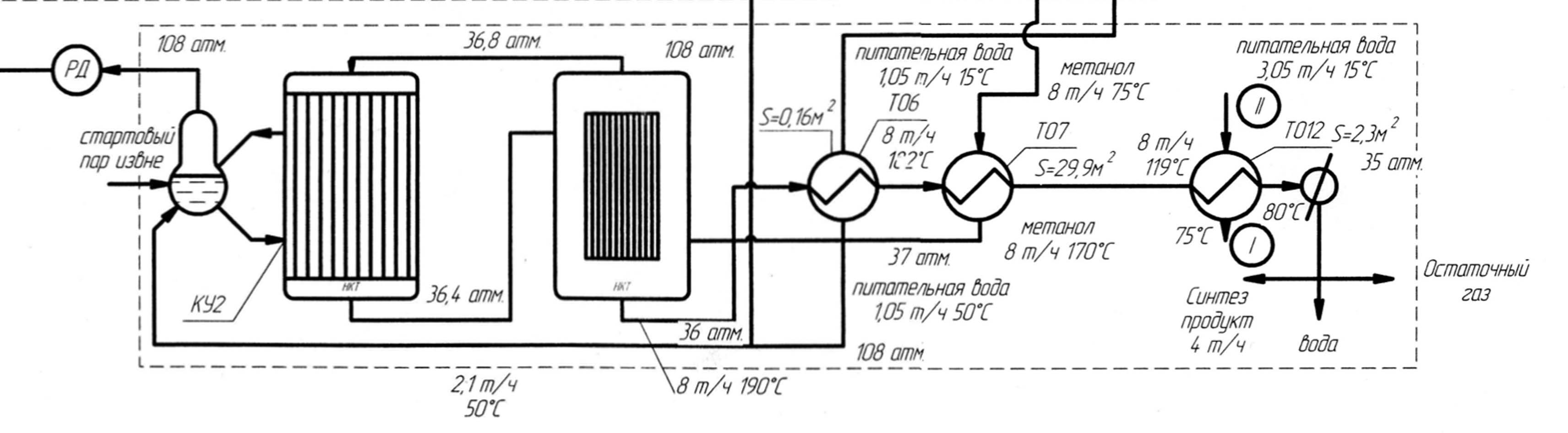

Рисунок 1 – Технологический процесс получения бензина из метанола

Смесь метанола и син.газа с расходом G=8 т/ч после реакторов синтеза (СНМ-У1 и СНМ-У2) и теплообменников (ТО№4 и ТО№5), находясь в газообразном состоянии с тем-рой tг =90 С,поступает в газожидкостный ТО№7,где проходя межтрубное пространство нагревается до температуры tг =170 С за сет тепла конечного синтез. продукта, идущего по этим трубам. Выходящая из теплообменного апарата середа с рас ходом 8 т/ч и давлением 37 атм следует в нижнюю часть реактора синтеза NKT-2,где она снова нагревается, находясь в трубном пучке реактора за счет тепла конечного синтез. продукта идущего в межтрубном пространстве.

Выходя из верхнего собирающего центрального сегмента с температурой tг=300 С и давлением и давленим 36,4 атм поступает в нижню часть реактора NKT-1. В реакторе газообразная среда идет по трубам, в которых расположен катализатор (на подложках), где в результате реаций среда меняет свой состав:на входе имеем 8 т/ч метанола и оставшихся продуктов конверсии, на выходе поток 8 т/ч состоящий частично из конечного продукта, метанола и оставшихся продуктов конверсии. В результате реакции синтеза температура внутри рабочего пространства повышается до 350 С (при давлении 108 атм) и поддерживается на постоянном уровне за счет охлаждения водой находящейся в межтрубном пространстве.

Постоянная температура в полости реактора поддерживается за счет установки давления пара при помощи соответствующих регулирующих органов. Пароводяная смесь, образующаяся при кипении воды в межтрубном пространстве, поднимается в сепаратор, в котором отделяется и выводится сухой насыщенный пар. Восполнение массы охладителя реализуется за счет подвода свежей питательной воды. Расход подпиточной воды определяется из условия поддержания заданного уровня охладителя в межтрубном пространстве реактора или заданной массы охладителя в реакторе. В первом случае необходимо использование датчика уровня, во втором взвешивание реактора при помощи тензодатчиков. По мнению авторов, из-за малой доли испаряемой жидкости по сравнению с ее общей массой в реакторе, верхний уровень жидкости в реакторе будет иметь хотя несколько колеблющуюся однако достаточно четкую границу, что позволяет использовать например емкостные датчики уровня.

Также восполнение массы воды сепаратора реализуется за счет подвода стартового пара извне и питательной воды использованной в теплообменных устройствах (ТО4,ТО5,ТО6) с расходом 2,1 т/ч и температурой 50С.

Синтез.

Продукт и непрореагировавший исходный продукт выходит из верхней собирающей части аппарата и при давлении 36,8 атм подается снова в NKT-2 ,где следуя в межтрубном пространстве реактора дореагирует часть непрореагировавшего исх.продукта при температуре порядка 280 С. Также синтез. продукт ,идущий в межтрубном пространстве , отдает часть тепла исходным продуктам, охлаждаясь до температуры на выходе 190 С и расходе 8 т/ч

Следующим этапом на пути газообразного синтез.продукта (при давлении 36 атм) является ТО6. В ТОпродукт охлаждается за сет пит.. воды до температуры на выходе 178С,следуя в межтрубном пространстве ТО. сама же вода нагревается от температуры 15С (на входе) до температуры 50 С(на выходе) с расходом 1,05 т/ч следуя дальше в сепаратор

Частично охлажденный продукт следует в ТО7.Где теплота синтез. продукта используется для нагрева исходного продукта(метанол + продукты конверсии).Следуя в межтрубном пространстве теплообменника синтез. продукт выодит из него с температурой 125С и расходом 8 т/ч.

Окончательное охлаждение синтез.продукта происходит в ТО12 , в котором охлаждающей средой служит вода с расходом 3,05 т/ч и температурой 15С,идущей по трубам . Конечная температура воды на выходе из ТО 75С. Синтез продукт следуя в межтрубном пространстве охдаждается до температуры 80 С поступает после ТО в сепаратор под давление 35 атм, где смесь синтез продукта разделяется на остаточный газ, воду, и собственно синтез продукт. Синтез. продукт с расходом 4 т/ч используется для дальнейших технологич.схем(производство нанотрубок и др)[3,4,6]

3. Постановка проблемы исследования

Основным аппаратом в синтезе бензина служит реактор — контактный аппарат, конструкция которого зависит, главным образом, от способа отвода тепла и принципа осуществления процесса синтеза. В современных технологических схемах используются реакторы трех типов. В данной работе исследуется тепловая работа трубчатого реактора, в которых катализатор размещен в трубах, через которые проходит реакционная масса, охлаждаемая водным конденсатом, кипящим в межтрубном пространстве.

4. Изложение материала и результаты

При проведении процесса в трубчатых реакторах существует возможность отвода теплоты непосредственно из реакционной зоны. Трубчатый реактор, но общему виду похожий на кожухотрубный теплообменник, - универсальный тип каталитического реактора. Обычно, в трубках находится катализатор, а в межтрубном пространстве циркулирует теплоноситель - Такие реакторы распространены во многих процессах основного органического синтеза (получение формальдегида, фталевого ангидрида, окиси этилена, анилина и других продуктов). Из-за затруднения отвода теплоты из внутренней части слоя, у ои трубок, размер диаметра последних ограничен. Для очень многих процессов он составляет 20-40 мм. Число трубок зависит от производительности реактора и достигает нескольких тысяч. В качестве хладагентов используют холодную и кипящую воду, высокотемпературное масло (трансформаторное), смесь расплавленных солей и др.

Отводить теплоту реакции из слоя катализатора можно не только посторонним теплоносителем, но и свежей реакционной смесью. В целом, процесс протекает адиабатически, но организация теплообмена между потоками внутри него позволяет соблюдать нужный температурный режим для процесса. Особенность процесса в таком реакторе - возможность появления неустойчивых режимов, поэтому в данном случае применяются автотермические реакторы для синтеза метанола.

В трубчатых реакторах, где во всех параллельно расположенных трубках должны соблюдаться одинаковые условия дли протекания реакции, необходимо обеспечить равномерное распределение потока между ними. Это достигают строгим выравниванием сопротивления всех трубок при загрузке и них катализатора путем подсыпки или удаления катализатора каждой из них.[5]

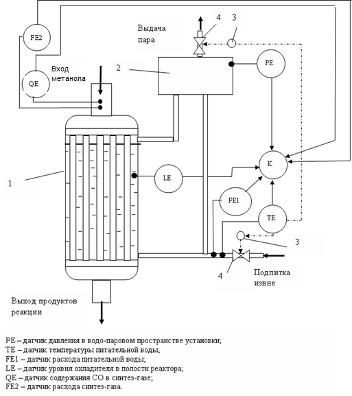

Схема водоохлаждаемого реактора синтеза метанола с предложенным набором элементов КИП и АСУ ТП для диагностики тепловой работы представлена на рисунке 2.

Рисунок 2 – Системы диагностики тепловой работы реактора синтеза бензина

(1 – водоохлаждаемый реактор, 2 – сепаратор, 3 – исполнительные механизмы, 4 – регулирующие органы)

Существует два варианта технологии процесса получения бензина из метанола: со стационарным и псевдоожиженным слоем катализатора. В первом варианте с двумя реакторами отвод тепла реакции осуществляется за счет рециркуляции газа. Во втором варианте реактор с псевдоожиженным слоем катализатора обеспечивает хороший отвод тепла и постоянную высокую активность катализатора, который непрерывно регенерируется. Однако аппаратурное оформление этой схемы значительно сложнее.

В производстве бензина катализаторы важны так же, как и сам природный газ. Без них ни один процесс происходить не будет. Кроме того, помимо аппаратурного усовершенствования, на оптимизацию процесса влияет тип и качество вторичных веществ, в частности катализаторов, используемых на всех стадиях синтеза бензина.

Процесс М-Б случайно открыла группа исследователей из компании Mobil , и он фактически был разработан еще до появления процесса М-О. По существу процесс М-О можно рассматривать как разновидность процесса М-Б, задуманную для получения прежде всего олефинов , а не бензина. Для реакций, протекающих в ходе процесса М-Б, хорошими катализаторами оказались среднепористые цеолиты, отличающиеся значительной кислотностью. Однако цеолиты типа ZSM-5 показали в этом процессе самую высокую селективность и стабильность. Цеолиты этого семейства обладают особой структурой и конфигурацией пор, каналов, и полостей , и поэтому они отличаются ярко выраженными молекулярно-ситовыми свойствами , благодаря которым удается регулировать селективность образования продуктов различного молекулярного размера и разной формы. Схема синтеза следующая:

Метанол - Диметиловый эфир - Легкие олефины - Алканы и Ароматические соединения

Благодаря молекулярно-ситовым свойствам ZSM-5 углеводороды, содержащие более 10 атомов углерода, практически не образуются в этом процессе. Эта особенность очень важна, поскольку в обычном бензине не должны присутствовать углеводороды, в молекулах которых находится более 10 С-атомов . С другой стороны , входе этого процесса образуются ароматические углеводороды( толуол, ксилолы, триметилбензол и т.д.) , что позволяет синтезировать ароматические углеводороды. Изменяя тип катализатора и условия проведения реакций, можно направленно регулировать состав продуктов. Так, в присутствии цеолитов с более широкими порами ,каналами и полостями, например , цеолитов типа ZSM-12 или морденита, образуются продукты с более высокой молекулярной массой.[7,8]

Выводы

Магистерская работа посвящена целесообразности разработки систем диагностики тепловой работы водоохлаждаемых реакторов синтеза бензина из метанола. Предложена конкретная схема диагностики тепловой работы водоохлаждаемых реакторов синтеза бензина .

Кроме того, управление реакцией позволяет продлить срок службы катализатров водоохлаждаемого реактора. Если содержание метанола после водоохлаждаемого реактора уменьшается за счет снижения активности катализатора, это приведет к повышению температуры на входе в газоохлаждаемый реактор, что приведет к повышению скорости реакций в этом реакторе и повысит его производительность.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Дж. Ола, А. Геперт, С. Пракаш “Метанол и энергетика будущего. Когда закончатся нефть и газ”;пер с англ. - М.:БИНОМ.Лаборатория знаний,2009 - 416 с. : ил.

- Мановян А.К. "Технология переработки природных энергоносителей" - М.:Химия ,КолосС,2004.-456с.ил(учебное пособие для студентов высш. заведений)

- М.М.Караваев,В.И.Леонов,И.Г.Попов "Технология синтетического метанола" под ред.проф.М.М.Караваева- М.Химия.,1984 240с.,ил.

- И.П.Гойхрах,Н.Б.Пинагин "Химия и технология искусственного жидкого топлива",2-е переработанное издание,Гостоптехиздат, М. - 1954.

- А. Гретц "Химия нефти и искусственного жидкого топлива",перевод Д.Н.Андреева,Л.Н.Петровой,под.ред проф.А.Д.Петрова,М. - 1936, 526 с.

- И.П.Мухленов,А.Я.Авербух,Д.А.Кузнецов "Общая химическая технология",в 2-х частях,под ред. А.П.Мухленова.Учебник для вузов.Ч.II.Изд.3-е,"Высшая школа", - 1977.288 с.с ил.

- Бесков В.С."Общая химическая технология:Учебник для вузов"- М:ИКЦ "Академкнига",2005 - 452с с ил.

- "Моторные топлива из альтернативных сырьевых ресурсов"/Г.А.Терентьев,В.М.Тюков,Ф.В.Смаль - М.:Химия,1989 - 272 с. : ил.