Реферат за темою випускної роботи

Зміст

- Введення

- 1. Актуальність теми

- 2. Аналіз технології

- 3. Постановка проблеми дослідження

- 4. Виклад матеріалу і результати

- Висновки

- Список джерел

Введення

Найбільш цінними продуктами одержуваними з нафти є - бензин і дизельне паливо. Більше 95% енергії, яка використовується на транспорті, проводиться з нафти, її використання в цьому секторі безупинно зростає і найближчим часом важко знайти паливо, яке могло б надовго замінити нафту. У розвинених країнах зростаючий попит на нафту пояснюється збільшенням споживанням моторного палива. Щороку світовий попит на нафту збільшується на 2% в рік. Назріває гостра проблема нестачі нафтопродуктів та їх дорожнечу. Метанол може служити сировиною для отримання синтетичних вуглеводнів і продуктів їх переробки. Щорічні виробничі потужності більшості існуючих заводів складають від 100 000 до 800 000 т. Поступово стало нормою споруджувати заводи з щорічною потужністю близько 1 млн т. і навіть вище, що отримали назву "мегазаводов з випуску метанолу". Основними розробниками технології синтезу метанолу в бензин є Mobil, Cenetix, Lurgi, Хальдор Топсе.

Основи перетворення метанолу в вуглеводневе паливо були розроблені фахівцями фірми «Мобіл» (США) в ході реалізації комплексної програми робіт по синтезу і застосування в каталізі нових висококремнеземних цеолітів серії ZSМ. З середини 1970-х років почалася відпрацювання процесу, що отримав назву «Мобіл-МЖТ» на дослідно-промислових установках. Освіта вуглеводнів з метанолу проходить у кілька стадій. Спочатку протікає оборотна реакція дегідратації метанолу в диметиловий ефір, який надалі дегидратируется з отриманням олефінів. Останні вступають у реакції полімеризації і циклізації, що призводять до утворення парафінових, цикло-парафінових і ароматичних вуглеводнів. Вживаний в процесі каталізатор ZSM-5 має специфічну кристалічну структуру, що забезпечує утворення вуглеводнів з максимальним числом атомів вуглецю 11, що порівняно точно відповідає складу і меж википання бензинових фракцій нафти. [ 1,2 ]

1. Актуальність теми

Особливістю даної зароджується галузі промисловості повинен служити високий рівень здатності до перебудови на нові технологічні параметри не тільки досвідчених, а й дослідно-промислових і промислових реакторів. Таким чином, особливу роль набуває система АСУ ТП реактора, яка повинна придбати також функції експертної системи, що дозволяє інтерпретувати інформацію, що отримується від датчиків, для динамічного «доісследованія» процесу. Застосування даної системи дає можливість визначення важливих параметрів процесу на підставі сигналів від стандартного набору датчиків, що важливо для оптимізації роботи реакторів.

2. Аналіз технології

Принципова схема отримання бензину з метанолу передбачає кілька послідовних стадій синтезу до отримання кінцевого продукту. Загалом технологічний процес включає одержання синтез-газу - отримання метанолу - отримання бензину. Дана схема передбачає, що вихідною сировиною для синтетичного бензину служить метанол, отриманий попередньо на відповідній стадії.

Опис технології.

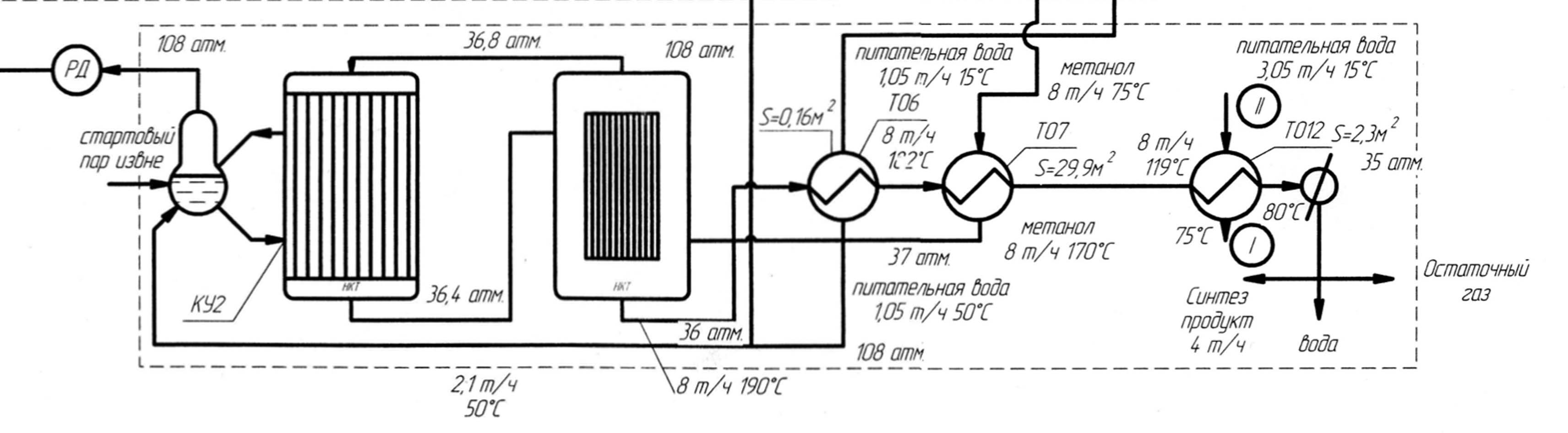

Рисунок 1 - Технологічний процес отримання бензину з метанолу

Суміш метанолу та сін.газа з витратою G = 8 т / год після реакторів синтезу (СНМ-У1 і СНМ-У2) і теплообмінників (ТО № 4 і ТО № 5), перебуваючи в газоподібному стані з тим-рій tг = 90 ° С, надходить в газорідинний ТО № 7, де проходячи межтрубное простір нагрівається до температури tг = 170 С за сет тепла кінцевого синтез. продукту, що йде по цих трубах. Вихідна з теплообмінного апарата середа з рас ходом 8 т / год і тиском 37 атм слід в нижню частину реактора синтезу NKT-2, де вона знову нагрівається, перебуваючи в трубному пучку реактора за рахунок тепла кінцевого синтез. продукту йде в міжтрубному просторі.

Виходячи з верхнього збирає центрального сегмента з температурою tг = 300 С і тиском і тиском 36,4 атм надходить в нижню частину реактора NKT-1. В реакторі газоподібна середу йде по трубах, в яких розташований каталізатор (на підкладках), де в результаті реації середу змінює свій склад: на вході маємо 8 т / год метанолу і залишилися продуктів конверсії, на виході потік 8 т / год складається частково з кінцевого продукту, метанолу і залишилися продуктів конверсії. В результаті реакції синтезу температура всередині робочого простору підвищується до 350 С (при тиску 108 атм) і підтримується на постійному рівні за рахунок охолодження водою знаходиться в міжтрубному просторі.

Постійна температура в порожнині реактора підтримується за рахунок установки тиску пари за допомогою відповідних регулюючих органів. Пароводяна суміш, що утворюється при кипінні води в міжтрубному просторі, піднімається в сепаратор, в якому відділяється і виводиться сухий насичений пар. Заповнення маси охолоджувача реалізується за рахунок підведення свіжої живильної води. Витрата підживлювальної води визначається з умови підтримки заданого рівня охолоджувача в міжтрубному просторі реактора або заданої маси охолоджувача в реакторі. У першому випадку необхідно використання датчика рівня, у другому зважування реактора за допомогою тензодатчиків. На думку авторів, через малу частку випаровуваної рідини в порівнянні з її загальною масою в реакторі, верхній рівень рідини в реакторі буде мати хоча кілька коливається проте досить чітку межу, що дозволяє використовувати наприклад ємнісні датчики рівня.

Також заповнення маси води сепаратора реалізується за рахунок підведення стартового пара ззовні і живильної води використаної в теплообмінних пристроях (ТО4, ТО5, ТО6) з витратою 2,1 т / год і температурою 50С.

Синтез.

Продукт і непрореагіровавшій вихідний продукт виходить з верхньої збирає частини апарату і при тиску 36,8 атм подається знову в NKT-2, де слідуючи в міжтрубному просторі реактора дореагірует частина непрореагировавшего ісх.продукта при температурі близько 280 С. Також синтез. продукт, що йде в міжтрубному просторі, віддає частину тепла вихідних продуктів, охолоджуючись до температури на виході 190 С і витраті 8 т / год

Наступним етапом на шляху газоподібного сінтез.продукта (при тиску 36 атм) є ТО6. В ТОпродукт охолоджується за сет піт .. води до температури на виході 178С, слідуючи в міжтрубному просторі ТО. сама ж вода нагрівається від температури 15С (на вході) до температури 50 ° С (на виході) з витратою 1,05 т / год слідуючи далі в сепаратор

Частково охолоджений продукт слід в ТО7.Где теплота синтез. продукту використовується для нагріву початкового продукту (метанол + продукти конверсії). Слідуючи в міжтрубному просторі теплообмінника синтез. продукт виодіт з нього з температурою 125С і витратою 8 т / ч.

Остаточне охолодження сінтез.продукта відбувається в ТО12, в якому охолоджуючої середовищем служить вода з витратою 3,05 т / год і температурою 15С, що йде по трубах. Кінцева температура води на виході з ТО 75С. Синтез продукт слідуючи в міжтрубному просторі охдаждается до температури 80 С надходить після ТО в сепаратор під тиск 35 атм, де суміш синтез продукту поділяється на залишковий газ, воду, і власне синтез продукт. Синтез. продукт з витратою 4 т / год використовується для подальших технологіч.схем (виробництво нанотрубок та ін) [ 3,4,6 ]

3. Постановка проблеми дослідження

Основним апаратом у синтезі бензину служить реактор - контактний апарат, конструкція якого залежить, головним чином, від способу відведення тепла та принципу здійснення процесу синтезу. В сучасних технологічних схемах використовуються реактори трьох типів. У даній роботі досліджується теплова робота трубчастого реактора, в яких каталізатор розміщений в трубах, через які проходить реакційна маса, охолоджувана водним конденсатом, киплячим в міжтрубному просторі.

4. Виклад матеріалу і результати

При проведенні процесу в трубчастих реакторах існує можливість відводу теплоти безпосередньо з реакційної зони. Трубчастий реактор, але загальному вигляду схожий на Кожухотрубний теплообмінник, - універсальний тип каталітичного реактора. Зазвичай, в трубках знаходиться каталізатор, а в міжтрубному просторі циркулює теплоносій - Такі реактори поширені в багатьох процесах основного органічного синтезу (одержання формальдегіду, фталевого ангідриду, окису етилену, аніліну та інших продуктів). Через труднощі відведення теплоти з внутрішньої частини шару, у ои трубок, розмір діаметру останніх обмежений. Для дуже багатьох процесів він становить 20-40 мм. Число трубок залежить від продуктивності реактора і досягає декількох тисяч. В якості холодоагентів використовують холодну і киплячу воду, високотемпературне масло (трансформаторне), суміш розплавлених солей і ін.

Відводити теплоту реакції з шару каталізатора можна не тільки стороннім теплоносієм, а й свіжої реакційної сумішшю. В цілому, процес протікає адіабатично, але організація теплообміну між потоками всередині нього дозволяє дотримуватися потрібний температурний режим для процесу. Особливість процесу в такому реакторі -. Можливість появи нестійких режимів, тому в даному випадку застосовуються автотерміческіе реактори для синтезу метанолу

В трубчастих реакторах, де у всіх паралельно розташованих трубках повинні дотримуватися однакові умови дли протікання реакції, необхідно забезпечити рівномірний розподіл потоку між ними. Це досягають строгим вирівнюванням опору всіх трубок при завантаженні і них каталізатора шляхом підсипання або видалення каталізатора кожної з них. [ 5 ]

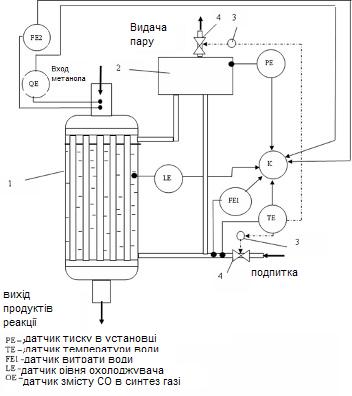

Схема водоохолоджуваних реактора синтезу метанолу із запропонованим набором елементів КВП та АСУ ТП для діагностики теплової роботи представлена на малюнку 2.

Рисунок 2 - Системи діагностики теплової роботи реактора синтезу бензину

(1 - водоохолоджуваний реактор, 2 - сепаратор 3 - виконавчі механізми, 4 - регулюючі органи)

Існує два варіанти технології процесу одержання бензину з метанолу: зі стаціонарним і псевдозрідженим шаром каталізатора. У першому варіанті з двома реакторами відвід тепла реакції здійснюється за рахунок рециркуляції газу. У другому варіанті реактор з псевдозрідженим шаром каталізатора забезпечує хороше відведення тепла і постійну високу активність каталізатора, який безперервно регенерується. Однак апаратурне оформлення цієї схеми значно складніше.

У виробництві бензину каталізатори важливі так само, як і сам природний газ. Без них ні один процес відбуватися не буде. Крім того, крім апаратурного удосконалення, на оптимізацію процесу впливає тип і якість вторинних речовин, зокрема каталізаторів, що використовуються на всіх стадіях синтезу бензину.

Процес М-Б випадково відкрила група дослідників з компанії Mobil, і він фактично був розроблений ще до появи процесу М-О. По суті процес М-О можна розглядати як різновид процесу М-Б, задуману для отримання насамперед олефінів, а не бензину. Для реакцій, що протікають в ході процесу М-Б, хорошими каталізаторами виявилися среднепорістие цеоліти, що відрізняються значною кислотністю. Однак цеоліти типу ZSM-5 показали в цьому процесі найвищу селективність і стабільність. Цеоліт цього сімейства мають особливою структурою і конфігурацією пір, каналів, і порожнин, і тому вони відрізняються яскраво вираженими молекулярно-ситовим властивостями, завдяки яким вдається регулювати селективність утворення продуктів різного молекулярного розміру і різної форми. Схема синтезу наступна:

Метанол - Диметиловий ефір - Легкі олефіни - Алкани і Ароматичні сполуки

Завдяки молекулярно-ситовим властивостям ZSM-5 вуглеводні, що містять більше 10 атомів вуглецю, практично не утворюються в цьому процесі. Ця особливість дуже важлива, оскільки в звичайному бензині не повинні бути присутніми вуглеводні, в молекулах яких знаходиться більше 10 С-атомів. З іншого боку, вході цього процесу утворюються ароматичні вуглеводні (толуол, ксилоли, тріметілбензол і т.д.), що дозволяє синтезувати ароматичні вуглеводні. Змінюючи тип каталізатора і умови проведення реакцій, можна направлено регулювати склад продуктів. Так, у присутності цеолітів з більш широкими порами, каналами і порожнинами, наприклад, цеолітів типу ZSM-12 або морденіту, утворюються продукти з більш високою молекулярною масою. [ 7,8 ]

Висновки

Магістерська робота присвячена доцільності розробки систем діагностики теплової роботи водоохолоджуваних реакторів синтезу бензину з метанолу. Запропоновано конкретна схема діагностики теплової роботи водоохолоджуваних реакторів синтезу бензину.

Крім того, управління реакцією дозволяє продовжити термін служби каталізатров водоохолоджуваних реактора. Якщо зміст метанолу після водоохолоджуваних реактора зменшується за рахунок зниження активності каталізатора, це призведе до підвищення температури на вході в газоохлаждаемий реактор, що призведе до підвищення швидкості реакцій в цьому реакторі і підвищить його продуктивність.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список источников

- Дж. Ола, А. Геперт, С. Пракаш “Метанол и энергетика будущего. Когда закончатся нефть и газ”;пер с англ. - М.:БИНОМ.Лаборатория знаний,2009 - 416 с. : ил.

- Мановян А.К. "Технология переработки природных энергоносителей" - М.:Химия ,КолосС,2004.-456с.ил(учебное пособие для студентов высш. заведений)

- М.М.Караваев,В.И.Леонов,И.Г.Попов "Технология синтетического метанола" под ред.проф.М.М.Караваева- М.Химия.,1984 240с.,ил.

- И.П.Гойхрах,Н.Б.Пинагин "Химия и технология искусственного жидкого топлива",2-е переработанное издание,Гостоптехиздат, М. - 1954.

- А. Гретц "Химия нефти и искусственного жидкого топлива",перевод Д.Н.Андреева,Л.Н.Петровой,под.ред проф.А.Д.Петрова,М. - 1936, 526 с.

- И.П.Мухленов,А.Я.Авербух,Д.А.Кузнецов "Общая химическая технология",в 2-х частях,под ред. А.П.Мухленова.Учебник для вузов.Ч.II.Изд.3-е,"Высшая школа", - 1977.288 с.с ил.

- Бесков В.С."Общая химическая технология:Учебник для вузов"- М:ИКЦ "Академкнига",2005 - 452с с ил.

- "Моторные топлива из альтернативных сырьевых ресурсов"/Г.А.Терентьев,В.М.Тюков,Ф.В.Смаль - М.:Химия,1989 - 272 с. : ил.