Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Обзор исследований и разработок

- 3.1 Обзор международных источников

- 3.2 Обзор национальных источников

- 3.3 Обзор локальных источников

- 4. Методы повышения эффективности

- 4.1 Реинжиниринг

- 4.2 Система общего обслуживания оборудования (TPM)

- 4.3 Система «Упорядочения» (5S)

- 4.4 Бенчмаркинг

- 4.5 Система сбалансированных показателей

- 4.6 Шесть сигм

- Выводы

- Список источников

Введение

Украина переживает сейчас сложный и противоречивый период становления новой системы экономических отношений. Объективные условия изменения и развития всех форм собственности, возникновение наемного труда, расширение и усложнение внешнеэкономических связей потребовали иных, чем прежде способов управленческой деятельности. Прежде всего это касается управления материальным производством. Во многом ошибочная ориентация на помощь иностранного капитала, торговлю зарубежными товарами в ущерб отечественным, финансовые махинации и злоупотребления управленческих структур, проникновение во все сферы общественного производства криминала привели общество на грань серьезных потрясений и кризисных явлений.

Кроме того, сегодняшние трудности порождены некомпетенцией некоторой части руководителей в области управления, незнанием основополагающих принципов и методов современного менеджмента, неспособностью использовать положительный опыт старого и творческий подход к руководству предприятиями в рыночных условиях.

Главными задачами развития экономики на современном этапе является всемерное повышение эффективности производства и занятие устойчивых позиций предприятиями на внутреннем и международном рынках. Чтобы выдержать острую конкуренцию и завоевать доверие покупателей необходимо выгодно выделятся на фоне предприятий того же типа. Хорошо известно, что покупателя интересует качество продукции и её цена. Чем выше качество и ниже цена, тем лучше и выгоднее для покупателя. Эти показатели как раз и заключены в себестоимости продукции.

Таким образом, себестоимость является основой определения цен на продукцию. Систематическое снижение себестоимости промышленной продукции - одно из основных условий повышения эффективности промышленного производства. Себестоимость оказывает непосредственное влияние на величину прибыли, уровень рентабельности. Поэтому формирование издержек производства и обращения, их учет имеют важное значение для предпринимательской деятельности организаций. От уровня себестоимости продукции зависит объем прибыли и уровень рентабельности предприятия: чем экономнее используются трудовые, материальные и финансовые ресурсы при производстве продукции, тем выше эффективность производства, тем больше прибыль.

1. Актуальность темы

В связи с кризисом состояние экономики значительно ухудшилось, что с актуальностью ставит необходимость решения проблем, связанных с повышением эффективности производства. Общий кризис усугубляет и усложняет решение проблем экономической эффективности, предопределяет необходимость глубокого исследования его причин, требует внедрения новых концепций управления производственным процессом, новых методов повышения эффективности производства.

Отсутствие на уровне промышленных комплексов методологических и методических разработок по выбору наиболее эффективных методов управления производством в условиях перехода к рыночной экономике приводит к тому, что трудовые коллективы интуитивно ищут выход из кризисной ситуации без должного изучения последствий и учета новых факторов, действующих на эффективность их работы.

Нередко это приводит к потере эффективности производства. Этим определяется актуальность исследования, необходимость теоретического и практического обобщения процессов управления эффективностью производства на уровне промышленных комплексов и решения проблем на основе внедрения новых механизмом повышения эффективности производства.

Магистерская работа посвящена рассмотрению и разработке обеспечения повышения эффективности на предприятиях Украины

2. Цель и задачи исследования

Целью данной работы является рассмотрение методов повышения эффективности производственной деятельности предприятия, выявить факторы и пути повышения эффективности производства на предприятии и внедрение их в промышленной отрасли Украины.

Основные задачи исследования. Задачей является анализ и изучение механизма повышения эффективности производственной деятельности предприятия, основные методы, применение методов повышения эффективности в Украине.

3. Обзор исследований и разработок

Повышение эффективности производства коснулась всех развивающихся стран мира. Увеличене конкурентоспособности и привлечение вниманя потребителя за счет качества выпускаемой продукции стало главной целью многих компаний. Этой теме посвящено много обсуждений во всех странах мира.

3.1 Обзор международных источников

Кох Р. Стратегия. Как создавать и использовать эффективную стратегию - книга известного теоретика и успешного практика посвящена тайнам стратегии. В ней доступно объясняется, каким образом может быть выработана успешная бизнес-стратегия [3].

Джефф К., Ди Д., Сьюзан Б. в книге Новая цель. Как объединить бережливое производство, шесть сигм и теорию ограничений объяснили основные положения и принципы «Шести сигм», «Теории ограничений» и «Скорости» на примере управления конкретным высокотехнологичным предприятием, эта книга написана для руководителей предприятий, которые стремятся оптимизировать производство [7].

У. Эдвардс Деминг. «Выход из кризиса» - революционная теория предлагает философию, методы и управленческие технологии, необходимые для построения устойчивого, эффективного бизнеса, обеспечивающего баланс интересов всех заинтересованных сторон: потребителей, сотрудников, собственников, поставщиков, общества в целом. Предлагаемые принципы и концепции иллюстрируются многочисленными примерами из различных отраслей промышленности, сферы услуг и управления [15].

3.2 Обзор национальных источников

На национальном уровне этими инструментами занимаются такие авторы как Тельнов Ю.Ф. Реинжиниринг бизнес-процессов [2], Куприянова Т.М., Растимешин В.Е. в книге Упорядочение .

5S –система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала и в остальных своих публикациях [11-13], Дерябин П.М. Почему нужно внедрять систему Упорядочение

[14]

Зорин А. А. Время «Шести сигм» [19] и Лутцева В. А. «Шесть сигм» и Лин: векторы успеха [20] рассматривают систему 6 сигм.

3.3 Обзор локальных источников

На локальном уровне одним из ведущих специалистов в области повышения качества и эффективности производства является Момот А. И., и в своих книгах менеджмент качества и элементы системы качества [1] и экономический механизм управления [8] качеством описывает основные концепции управления производством. Так же под его руководством написано множество статей, книг, докладов.

4. Методы повышения эффективности

Перед высшим начальством любого предприятия либо организации стоит задание создать эффективную систему менеджмента, ориентированную на достижение стратегических целей. С этой целью могут применяться различные подходы и методологические улучшения: стандарты на системы менеджмента, модели деловой точности, бенчмаркинг, реинженеринг, подход «6 сигм», сбалансированная система показателей и т . д. Рассмотрим некоторые из них [1].

4.1 Реинжиниринг

Реинжиниринг бизнес-процессов (BPR - Business Process Reengineering) определяется как фундаментальное переосмысление и радикальное перепроектирование

бизнес-процессов (БП) для достижения коренных улучшений в основных показателях деятельности предприятия: сроках, качестве, затратах и сервисе

.

Реинжиниринг по своей сути предусматривает замену старых методов управления новыми, более современными и на этой основе резкое улучшение основных показателей деятельности предприятий.

Целью реинжиниринга бизнес-процессов (РБП) является системная реструктуризация материальных, финансовых и информационных потоков, направленная на упрощение организационной структуры, перераспределение и минимизацию использования различных ресурсов, сокращение сроков реализации потребностей клиентов, повышение качества их обслуживания [2]. Для компаний с высокой степенью диверсификации бизнеса, многообразием партнерских связей реинжиниринг бизнес-процессов обеспечивает решение следующих задач:

- -определение оптимальной последовательности выполняемых функций, которое приводит к сокращению длительности цикла изготовления и продажи товаров и услуг, обслуживания клиентов, следствием чего служат повышение оборачиваемости капитала и рост всех экономических показателей фирмы;

- -оптимизация использования ресурсов в различных бизнес-процессах, в результате которой минимизируются издержки и обеспечивается оптимальное сочетание различных видов деятельности;

- -построение адаптивных бизнес-процессов, нацеленных на быструю адаптацию к изменениям потребностей конечных потребителей продукции, производственных технологий, поведения конкурентов на рынке и, следовательно, повышение качества обслуживания клиентов в условиях динамичности внешней среды;

- -определение рациональных схем взаимодействия с партнерами и клиентами и как следствие, рост прибыли, оптимизация финансовых потоков;

- -синхронизация и координация одновременно выполняемых процессов.

Реинжиниринг бизнес-процессов, проводимый с определенной периодичностью, например один раз в 5 - 7 лет, направлен в последующем на непрерывный инжиниринг бизнес-процессов, т.е. постоянную адаптацию бизнес-процессов к изменяющейся внешней среде [2]. Реинжиниринг бизнес-процессов наиболее эффективен на предприятиях, для которых характерны следующие особенности:

- -диверсификация товаров и услуг (ориентация на различные сегменты рынка), вызывающая многообразие бизнес-процессов;

- -работа по индивидуальным заказам, требующая высокой степени адаптации базового бизнес-процесса к потребностям клиента;

- -внедрение новых технологий (инновационных проектов), затрагивающих все основные бизнес-процессы предприятия;

- -многообразие кооперативных связей с партнерами предприятия и поставщиками материалов, обусловливающих альтернативность построения бизнес-процесса;

- -нерациональность организационной структуры, запутанность документооборота, вызывающая дублирование операций бизнеспроцесса.

Реинжиниринг бизнес-процессов нельзя отождествлять с решением таких задач, как автоматизация процессов обработки информации, реинжиниринг программного обеспечения, реорганизация организационной структуры, улучшение качества продукции и услуг, которые могут решаться самостоятельно и независимо друг от друга, однако предполагается их обязательное комплексное решение при реинжиниринге бизнес-процессов [3].

Важнейшими принципами реинжиниринга бизнес-процессов являются:

- -несколько рабочих процедур объединяются в одну, происходит

горизонтальное сжатие процесса

. В результате достигается многофункциональность рабочих мест. Исполнители принимают самостоятельные решения, осуществляетсявертикальное сжатие процесса

. Следствием является повышение ответственности, заинтересованности в результатах своего труда работника. - -шаги процесса выполняются в естественном порядке, обеспечивается

распараллеленность процесса

. В этом случае работа выполняется в том месте, где это целесообразно. - -процесс имеет многовариантное исполнение, повышается адаптивность процесса к изменению внешней среды.

- -уменьшается количество проверок, минимизируется количество согласований.

- -менеджер процесса (case-manager) обеспечивает единую точку контакта с клиентом.

- -преобладает смешанный централизованно-децентрализованный подход, в результате реализации которого происходит делегирование полномочий по принципу

сверху-вниз

.

Для ускорения и повышения качества разработки проекта реинжиниринга бизнес-процессов необходимо использовать методологии, обобщающие опыт его осуществления для различных классов предприятий и внедрения информационных систем.

Как и все формы радикальных изменений, РБП часто обманывает ожидания -объективные данные говорят о том, что в 75% случаев его инициаторы терпят неудачу. Основные причины неудач:

- -непринятие РБП высшим менеджментом

- -недостаточно обширное обсуждение того, как действовать (например, когда отдельные подразделения организации отказываются прилагать усилия в этом направлении)

- -отсутствие готовности менять корпоративную культуру.

Тем не менее применение РБП нередко приводило к таким ошеломляющим результатам, что игнорировать документально подтвержденные факты просто невозможно. В наиболее успешных случаях очевидно, что РБП послужил катализатором для более длительных изменений в культуре и стандартах поведения[2-3].

Рисунок 1 – Цикл реинжиниринга бизнес-процессов

4.2 Система общего обслуживания оборудования (TPM)

Современное оборудование, которое, как правило, всегда высокотехнологично, требует не только современного уровня знаний

персонала, который с этим оборудованием так или иначе соприкасается (а прямо или косвенно с ним соприкасается практически

каждый сотрудник предприятия), но и современной системы отношений между этими сотрудниками. Выстраивание такой системы отношений –

сложнейшая, требующая длительного времени задача, без решения которой самое передовое оборудование не даст того эффекта, на который

оно рассчитано. Однако решение этой задачи может быть существенно облегчено и ускорено благодаря использованию

мирового опыта эффективного управления оборудованием. На сегодняшний день наиболее полное выражение этот опыт нашел в модели, обозначаемой аббревиатурой TPM

[16].

Словосочетание Total Productive Maintenance или кратко – TPM родилось в 60-е годы в Японии. На русский язык оно переводилось и раскрывалось

крайне неудачно, например, как общая эксплуатационная система

, под которой понималась эксплуатация оборудования всеми служащими через деятельность

малых групп

, или как полная производственная поддержка

, определяемая как система максимизации эффективности использования оборудования на протяжении

всего срока его эксплуатации

. Наиболее точным представляется определение

TPM как всеобщего обслуживания (или поддержания) оборудования, позволяющего обеспечить его наивысшую эффективность на протяжении всего

жизненного цикла с участием всего персонала [17].

В 1971 году было дано развернутое определение TPM в производственных подразделениях, состоящее из 5 пунктов. Позднее TPM охватила собой не только производственные, но и конструкторские, коммерческие, управленческие и другие подразделения, то есть стала общефирменной системой. С учетом этих обстоятельств в 1989 году определение было скорректировано и содержание TPM было представлено в следующем виде:

- -целью TPM является создание предприятия, которое постоянно стремится к предельному и комплексному повышению эффективности производственной системы.

- -средством достижения цели служит создание механизма, который, охватывая непосредственно рабочие места, ориентирован на предотвращение всех видов потерь (

нуль несчастных случаев

,нуль поломок

,нуль брака

) на протяжении всего жизненного цикла производственной системы. - -для достижения цели задействуются все подразделения: конструкторские, коммерческие, управленческие, но, прежде всего, – производственные.

- -участвует в достижении цели весь персонал – от высшего руководителя до работника

первой линии

. - -стремление к достижению нуля потерь реализуется в рамках деятельности иерархически связанных малых групп, в которые объединены все работники [21].

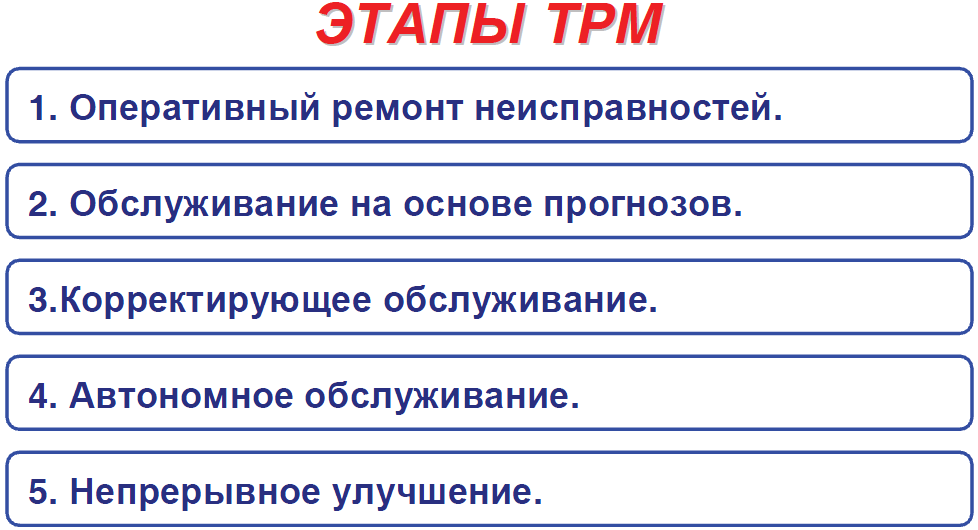

Рисунок 2 – Этапы TPM

4.3 Система «Упорядочения» (5S)

Система 5S, так же как и TPM, создавалась на рубеже 60-70-х годов на предприятиях Японии. Она содержала в себе меры по приведению порядка, чистоты, укрепления дисциплины и создание безопасных условий труда при участии всего персонала. Система 5S стала основой менеджмента и повышения эффективности производства.

Эта система позволяла практически без привлечения капитальных затрат не только повысить продуктивность сократить затраты снизить уровень брака и травматизма, но и создать необходимые стартовые условия реализации сложных и дорогих производственных и организационных инноваций, обеспечивать их высокую эффективность, в первую очередь за счет радикальных изменений, отношение персонал к своей работе.

Рисунок 3 – Пример применения системы Упорядочения

Освоение системы 5S позволила повысить дисциплинированность персонала, удерживать оборудование и помещение в чистоте. В это же время по мнению специалистов Японской ассоциации производственного обслуживания (JIPM), без одновременно разворачивания TPM система 5S не приводит к значительному сокращению количества поломок, остановок оборудования и дефектов продукции, потому что идеальное удержание оборудования не гарантирует от неисправностей. Две эти системы хорошо взаимодействуют одна с другой, и функционируют намного лучше вместе [1].

Рисунок 4 – Элементы системы 5S

На рисунке 4 изображены 5 элементов системы 5S, которые обозначают следующее:

- Seiri – организация (буквально – «сортировать»). В процессе организации предметы классифицируют по степени необходимости. Дается определение нужным, ненужным срочно и ненужным предметам. Принципы деления предметов на нужные и ненужные фиксируются документально. Ликвидацию ненужных предметов проводят после их инвентаризации.

- Seiton – аккуратность (буквально – «ставить на место»). Цель аккуратной организации рабочего места – складирование или размещение предметов наиболее рациональным образом с точки зрения соблюдения требований безопасности, качества и эффективности. Предметы убирают из коридоров, если они мешают проезду или проходу. Коридоры должны оставаться безопасными даже при аварийном выключении освещения. Недопустимо размещать предметы там, где они могут упасть. Наиболее часто используемые предметы располагают ближе к операторам. Легкие вещи размещают на верхних полках, тяжелые – на высоте пояса. Вывешивают указатели и знаки.

- Seiso – уборка (буквально – «сиять»). Цель проведения уборки – удалить пыль, грязь, масляные пятна, стружку, чтобы сделать оборудование чистым. Очищение рабочего места делает его безопаснее, улучшает состояние оборудования, предотвращая тем самым дефекты, поломки и простои. В системе ТРМ практикуется уборка, совмещенная с проверкой оборудования, позволяющая немедленно выявлять неисправности путем визуальной диагностики.

- Seiketsu – стандартизация, стандартизировать. В результате развертывания системы 5S на предприятии создаются условия для поддержания оборудования в чистом и гигиеничном состоянии. Для поддержания этого состояния необходимо составить стандартные правила удаления ненужных вещей, расположения предметов на рабочих местах, уборки. В этих правилах обычно фиксируют, что и как нужно делать, каким образом оценивать качество выполнения работ, что следует предпринимать в аварийных ситуациях и т.д.

- Shitsuke – дисциплина (буквально – «поддерживать»). Дисциплина является и средством, и целью развертывания системы 5S. Она предполагает изменение привычек людей для соблюдения ими требований аккуратной и безопасной работы. При этом важно, чтобы сотрудники не только неукоснительно выполняли предъявляемые к ним требования, но и понимали их смысл[1,11-14].

4.4 Бенчмаркинг

Бенчмаркинг – один из лучших и эффективных методов для восстановления соответствия целей организации требованиям мирового рынка. Термин введен в 1972 г. (США).

Назначение метода. Применяется для создания конкурентного преимущества при решении проблем, связанных с качеством, затратами и поставкой. Бенчмаркинг - один из инструментов управления качеством.

Цель метода. Изучение состояния дел с качеством и эффективностью бизнеса партнеров и использование их передовых приемов и практических методов в конкурентной борьбе для достижения коммерческих успехов своей компании.

Суть метода. Бенчмаркинг - это метод объективного систематического сопоставления собственной деятельности с работой лучших компаний (подразделений своей компании), уяснение причин эффективности бизнеса партнеров, организация соответствующих действий для улучшения собственных показателей и их реализация. План действий:

- Выявление тех аспектов деятельности компании, по которым потребители выделяют поставщиков, добившихся делового совершенства.

- Установление эталонной компании, с которой будут сравниваться показатели работы.

- Определение способов достижения эталонной компанией высокого уровня эффективности.

- Установление стандартов эффективности для ключевых аспектов деятельности компании, превосходящих уровень эффективности эталонной компании.

- Выявление того, что должно быть сделано для доведения показателей работы компании до оптимального уровня.

- Разработка плана реализации полученных идей с целью приведения бизнеса в соответствие со стандартами и получение превосходства над ними.

- Выполнение намеченных планов.

Бенчмаркинг - это непрерывный процесс, а не разовое мероприятие. Так как требования потребителей постоянно меняются, меняются и характеристики работы компаний-конкурентов. Соответственно эталоны, в сравнении с которыми проводится бенчмаркинг, также меняются, и только непрерывный бенчмаркинг способен помочь компании быстрее узнавать о всех новациях и выгодно применять их на практике. Индикаторы конкурентного сравнения: цена, качество, забота о клиентах и сервис, обратная связь с потребителем, доставка, разнообразие продукции, новые продукты и услуги.

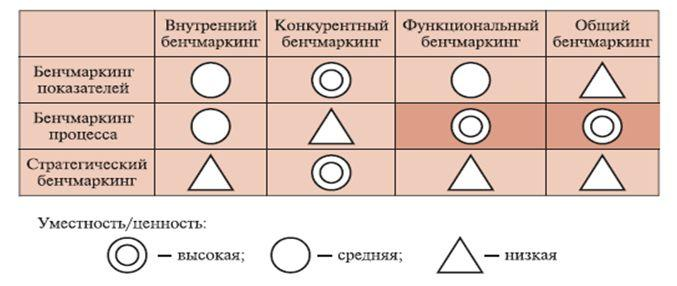

Сложившаяся теория и практика рассматривает типы бенчмаркинга в зависимости от объекта сравнения и от того, что сравнивается. Лучшие результаты получаются в комбинации общего бенчмаркинга, в котором участвуют предприятия из других отраслей, и бенчмаркинга процесса [5].

Рисунок 5 – Комбинации типов бенчмаркинга

Дополнительная информация:

- Не копируйте, а создавайте. Компании не следует копировать подходы, принятые другими компаниями, потому что они могут не соответствовать ее деловой среде, продукции, рынку или культуре.

- Решения и подходы должны быть направлены в будущее.

- Объектом для эталонного сопоставления должны быть показатели, коррелирующие с ключевыми факторами успеха в конкурентной борьбе.

- Бенчмаркинг - это процесс, приносящий пользу, но он требует правильного применения.

Достоинства метода: обеспечивает конкурентное преимущество.

Недостатки метода:

- Закрытость компаний и собственный комплекс

засекреченности

. - Существующие системы финансового учета компании и налогообложения не всегда позволяют получить реальные данные по тем или иным показателям [5].

4.1 Система сбалансированных показателей

Суть этой системы коротко формулируется двумя основными положениями:

- одних финансовых показателей недостаточно для того, чтобы полностью и всесторонне (сбалансировано) описать состояние предприятия, их нужно дополнить другими показателями;

- данная система показателей может быть использована не просто как комплексный индикатор состояния предприятия, а как система управления, которая обеспечивает связь между стратегическими начинаниями собственников или топ-менеджмента и операционной деятельностью менеджмента предприятия.

Основная структурная идея BSC состоит в том, чтобы сбалансировать систему показателей в виде четырех групп.

Рисунок 6 – Сбалансированная система показателей

Первая группа включает традиционные финансовые показатели. Как бы мы ни доказывали важность рыночной ориентации предприятия и совершенства внутренних процессов, собственника всегда в первую очередь будут интересовать показатели финансовой отдачи на вложенные средства. Поэтому сбалансированная система должна начинаться (в классификации) и заканчиваться (в конечной оценке) финансовыми показателями.

Вторая группа описывает внешнее окружение предприятия, его отношение с клиентами. Основными фокусами внимания выступают:

- способность предприятия к удовлетворению клиента

- способность предприятия к удержанию клиента

- способность приобретения нового клиента

- доходность клиента

- объем рынка

- рыночная доля в целевом сегменте

Третья группа характеризует внутренние процессы предприятия:

- инновационный процесс

- разработка продукта

- подготовка производства

- снабжение основными ресурсами

- изготовление

- сбыт

- послепродажное обслуживание

Четвертая группа позволяет описать способность предприятия к обучению и росту, которая фокусируется в следующие факторы:

- люди с их способностями, навыками и мотивацией,

- информационные системы, позволяющие поставлять критическую информацию в режиме реального времени,

- организационные процедуры, обеспечивающие взаимодействие между участниками процесса и определяющие систему принятия решения [22].

4.1 Шесть сигм

Автор метода: Билл Смит (США), 1985 г.

Назначение метода. Применяется в деятельности предприятий любых размеров и любой направленности при решении проблем, связанных с качеством продукции, затратами и поставкой.

Цель метода. Повышение рентабельности всех видов деятельности в результате достижения уровня дефектности не более 3,4 дефекта на миллион изделий (возможностей).

Суть метода. Шесть сигм

(Six Sigma) - это систематизированная

совокупность инструментов, позволяющих:

- выявлять потенциальные дефекты, которые могут возникнуть при применении продукции или оказании услуг;

- определять причины их появления;

- вырабатывать действия по устранению этих причин.

Шесть сигм

обеспечивает максимальную

стоимость компании и максимальную ценность ее продукции и услуг для потребителей.

План действий:

- Сформировать команду из специалистов, владеющих методологией

Шесть сигм

. - Выявить проблемы, требующие решения.

- Распознать, оценить и измерить потенциальные дефекты продукции, процесса или услуги и их последствия.

- Выявить причины появления этих дефектов и определить действия по их устранению.

- Устранить потенциальные дефекты.

- Стандартизовать методы, приемы и процессы, обеспечившие лучшие показатели в своем классе.

Дополнительная информация:

- Основные принципы, сопутствующие успеху при реализации концепции

Шесть сигм

: заинтересованность руководства, выделение ресурсов и опыт успешных проектов. - Эта концепция ориентирована на вовлечение в процесс совершенствования всех сотрудников, каждый из которых выполняет определенную роль.

- Лидер проекта должен иметь практический опыт участия в успешных проектах по улучшению качества. Опыт участия в одном успешном проекте стоит изучения десятков примеров из практики.

Шесть сигм

- это своего рода узел, где соединяются наука, технология, качество и рентабельность.- При анализе и принятии решений широко используются известные инструменты: диаграммы сродства, Парето, матричная,

рыбий скелет

, диграф связи, функция потерь по Тагути, FMEA и др. Сохраняется преемственность с тем, что было сделано в области качества ранее (стандарты ISO серии 9000, бенчмаркинг, самооценка). - Доктор Дж. Джуран предостерегает от очередного упования

на чудо при увлечении концепцией

Шесть сигм

, подчеркивая, что улучшение качества - это систематическая и упорная работа.

Достоинства метода. Вынуждает персонал организации заново изучить способы выполнения работ, а не просто отлаживать существующие системы. Используемые в методологии статистические методы и методы повышения качества увязаны между собой, что обеспечивает простоту проведения и эффективность анализа.

Недостатки метода. В методологии

Шесть сигм

упускаются такие возможности для улучшения

процесса, как сокращение непроизводительной деятельности,

снижение времени ожидания, уменьшение запасов и транспортных

расходов, оптимизация рабочих мест и др. [19-20].

Выводы

Итак, эффективность производства и производительность системы – это по сути термины-синонимы, которые характеризуют одни и те же результативные процессы. При этом следует сознавать, что общая производительность системы является понятием намного более широким, чем производительность труда и прибыльность производства. В этой работе были рассмотрены наиболее популярные на данном этапе развития мировой экономики методы повышения эффективности производственной деятельности предприятия как бенчмаркинг, 6 сигм, система сбалансированных показателей, реинженеринг, система TPM, система 5S. Как видно эти системы предлагают разные подходы, с разных сторон производства, они работают и отдельно, но я считаю, что комплексное внедрение хотя бы нескольких из предложенных методов даст немаловажный эффект и окупит себя в скором времени. Остается выбор только за предприятиями, которые действительно хотят жить, а не существовать. Прежде всего к изменениям и внедрениям подобных систем и методов должны быть готовы как сотрудники так и высшее руководство. Изменение философии требует немалых усилий, желания, упорства, времени. Мало внедрять подобные системы, главное добиться ее работоспособности.

Залог успеха деятельности любого предприятия кроется в постоянном повышении эффективности производства, систематическом анализе производственной деятельности, разработке и внедрении мероприятий нацеленных на повышении эффективности производства.

Применительно к Украинскому производству, я надеюсь что вскоре ситуация нормализуется, Украина выйдет все-таки из кризиса и такие методы повышения эффективности найдут свое применение и у нас на родине.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Момот А. И. Менеджмент качества и элементы системы качества, - К.:Центр учебной литературы, 2007 – 368с.

- Тельнов Ю.Ф. Реинжиниринг бизнес-процессов, Учебное пособие / Московский международный институт эконометрики, информатики, финансов и права. - М. , 2003. - 99с.

- Кох Р. Стратегия. Как создавать и использовать эффективную стратегию. СПб.: Питер, 2003

- Линия менеджмента [Электронный ресурс]. – Режим доступа: http://menzo.ucoz.ru

- Центр креативных технологий InvenTech [Электронный ресурс]. – Режим доступа: http://www.inventech.ru

- Информационный сайт по экономике [Электронный ресурс]. – Режим доступа: http://ekportal.ru

- Джефф К., Ди Д., Сьюзан Б. Новая цель. Как объединить бережливое производство, шесть сигм и теорию ограничений / ISBN 978-5-91657-155-4; 2011 г. - 400c.

- Момот А.И. Экономический механизм управления качеством / А.И. Момот// Министерство образования и науки Украины. ДонНТУ. – Донецк: Норд-Пресс, 2005. – 383 с.

- Издание о бизнесеи технологиях [Электронный ресурс]. – Режим доступа: http://www.equipnet.ru

- Системы качества [Электронный ресурс]. – Режим доступа:http://www.qm-s.com

- Куприянова Т.М., Растимешин В.Е.: Упорядочение / 5S –система наведения порядка, чистоты и укрепления дисциплины с участием всего персонала // «Мясные технологии» №7, 8, 9 2007 г. [Электронный ресурс]. – Режим доступа:http://www.orgresurs.ru

- Растимешин В.Е., Куприянова Т.М. С чего начинается качество на рабочем месте // Методы менеджмента качества. - 2003. - № 5. - С. 4-10.

- Растимешин В.Е., Куприянова Т.М. Как навести порядок в офисе // Методы менеджмента качества. - 2003. - № 7. - С. 12-15.

- Дерябин П.М. Почему нужно внедрять систему

Упорядочение

// Методы менеджмента качества. - 2004. - № 2. - С. 14. - У. Эдвардс Деминг. «Выход из кризиса». – Тверь. – «Альба». – 1994. – С. 21-22.

- Как работают японские предприятия. - М.: Экономика, 1989. - С. 130.

- Управление производством. - М.: ЯЦП СЭР, 2001.

- Михайлова Е.А. Основы бенчмаркинга. — М.: Юристъ, 2002. — С. 7.

- Зорин А. А. Время «Шести сигм»//Методы менеджмента качества. – 2006. – №4.

- Лутцева В. А. «Шесть сигм» и Лин: векторы успеха//Методы менеджмента качества. – 2006. – №8.

- Металлсертификат [Электронный ресурс]. – Режим доступа:http://www.mc.misis.ru

- 3s Solutions [Электронный ресурс]. – Режим доступа:http://3ssolutions.com.ua