Реферат по теме выпускной работы

Содержание

- Актуальность темы

- 1. Цель и задачи исследования

- 2. Концентрационные столы как один из методов обогащения шламов

- 3. Теоретические основы обогащения полезных ископаемых на концентрационных столах

- 4. Почему концентрационные столы интересны

- 5. Практика обогащения на концентрационных столах

- Выводы

- Список источников

Актуальность темы

Донбасс является одним из основных угольных регионов, где добывается до 80% каменных углей Украины, которые используются как энергетическое топливо или являются исходным сырьем для получения кокса. Однако, донецкие угли – это высокозольные (до 40 % в рядовом угле) органические соединения с большим содержанием пиритной серы (4–10 %). Поэтому, перед использованием в технологических процессах рядовые угли должны пройти предварительную стадию обогащения на обогатительных фабриках. После обогащения углей остаются отходы – угольные шламы, которые накапливаются в отстойниках или илонакопителях, не находят широкого практического применения и являются постоянным источником загрязнения окружающей среды.

На сегодня в 56 отстойниках обогатительных фабрик и илонакопителях Минуглепрома и Укркокса Украины заскладировано 160 млн. т забалансовых угольных шламов или отходов флотации, которые могут быть дополнительным источником энергоносителей [1]. Зольность такой горной массы в отвалах колеблется в пределах 30–70 %, а содержание органического остатка составляет 30–50 %. Однако используемые технологии по извлечению из забалансовых продуктов углеродсодержащей горючей составляющей не позволяют это сделать в полной мере. Они также не могут быть использованы в производстве строительных и дорожных материалов, поскольку содержание органического углерода в породном остатке более 12% [2]. Поэтому, в условиях дефицита энергоресурсов актуальным является проведение в масштабах угольной отрасли целевых научно–исследовательских работ по созданию новых технологий, сокращающих до минимума потери угольного вещества с отходами, а также вовлечению в теплоэнергетическое использование забалансовых продуктов – отходов флотации и углеобогащения, что позволит существенно снизить материальные затраты на производство одной единицы продукции.

1. Цель и задачи исследования

Цель работы:

изучение факторов влияющих на обогащение угольных шламов гравитационными методами.

Задачи работы:

- исследование влияния параметров концентрационного стола на обогащение угольного шлама;

- исследование влияния характеристик исходного питания на обогащение угольного шлама;

- сравнение теоретических данных и данных, полученных в результате практических исследований данного процесса.

2. Концентрационные столы как один из методов обогащения шламов

Концентрация на столах – процесс разделения минеральных частиц по плотности в тонком слое воды, текущей по наклонной плоскости, которая совершает возвратно–поступательные движения в горизонтальной плоскости перпендикулярно движению воды.

Концентрация на столах применяется для разделения руд олова, вольфрама, редких, благородных, черных металлов и других полезных ископаемых при крупности материала 0,01 – 3 мм. Концентрационные столы могут быть использованы при обогащении и обессеривании угля крупностью до 13 мм, а также в процессе флотогравитации.

Концентрационные столы являются одним из наиболее эффективных аппаратов, применяемых при доводке черновых концентратов, получаемых с других обогатительных машин, для удаления вредных примесей и повышения содержания в них полезных минералов.

На концентрационных столах можно легко и быстро изменять степень обогащения и выдавать концентраты высокого содержания. Процесс концентрации на столах легко регулируется, позволяет визуально оценивать характер и качество поступающей руды и выделяемых продуктов.

Концентрация на столах применяется не только как основное процесс обогащения, но и как дополнительный процесс при флотации, отсадке, магнитной сепарации, после шлюзов, спиральных сепараторов и т. д.

Часто технологические показатели обогащения, получаемые на отсадочных машинах, спиральных сепараторах и шлюзах сравнивают с показателями, получаемыми на концентрационные столах, как аппаратах, более надежно обеспечивающих высокие показатели обогащения.

3. Теоретические основы обогащения полезных ископаемых на концентрационных столах

Процесс концентрации ранее осуществлялся на неподвижных и подвижных (круглых и ленточных) столах, которые в настоящее время полностью вышли из употребления ввиду их малой производительности и заменены качающимися столами.

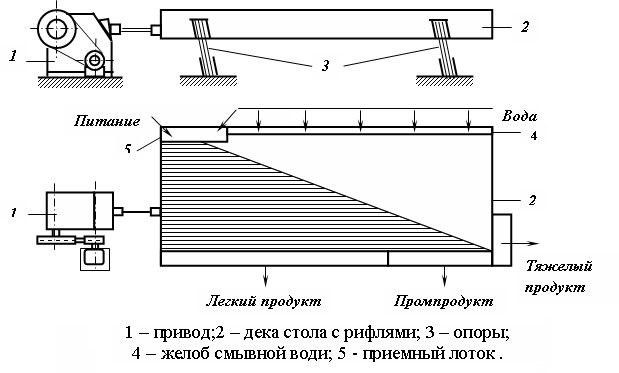

Качающиеся концентрационные столы состоят из следующих основных деталей :

Рис. 1 – Схема концентрационного стола

- деки (плоскости) с прикрепленными на ней рейками (рифлями), питающими и распределительными устройствами; на деке происходит разделение материала по удельным весам;

- опорного устройства и механизма, регулирующего поперечный наклон деки;

- приемных устройств для разгружаемых с деки продуктов обогащения;

- приводного механизма, сообщающего деке непрерывное асимметричное возвратно–поступательное движение;

- желоб смывной воды, для равномерной подачи и распределения транспортирующего потока жидкости по поверхности деки.

Концентрационные столы монтируются на раме и опорных фундаментах.

Дека столов имеет прямоугольную или ромбическую форму, изготовлена из дерева или алюминиевого сплава и покрыта линолеумом, резиной или стеклопластиком.

У одних столов загрузка материала осуществляется с правой стороны (направление взгляда на деку со стороны привода), у других – с левой. Первые называются правосторонними, вторые – левосторонними.

Столы бывают однодечные и двухдечные, но в большинстве случаев их изготовляют однодечными.

Концентрационные столы можно разделить на три основных типа: песковые, мелкопесковые и шламовые. Первые применяются для пескового материала крупностью от 0,5 до 3 (6) мм, вторые – для мелкопескового материала крупностью менее 0,1 (1) мм, а третьи – для тонкозернистого материала и шламов крупностью ниже 0,2 (0,3) мм. На практике песковые столы часто используют не по назначению – для обработки мелкопескового материала и шламов, что приводит к значительному снижению технологических показателей обогащения.

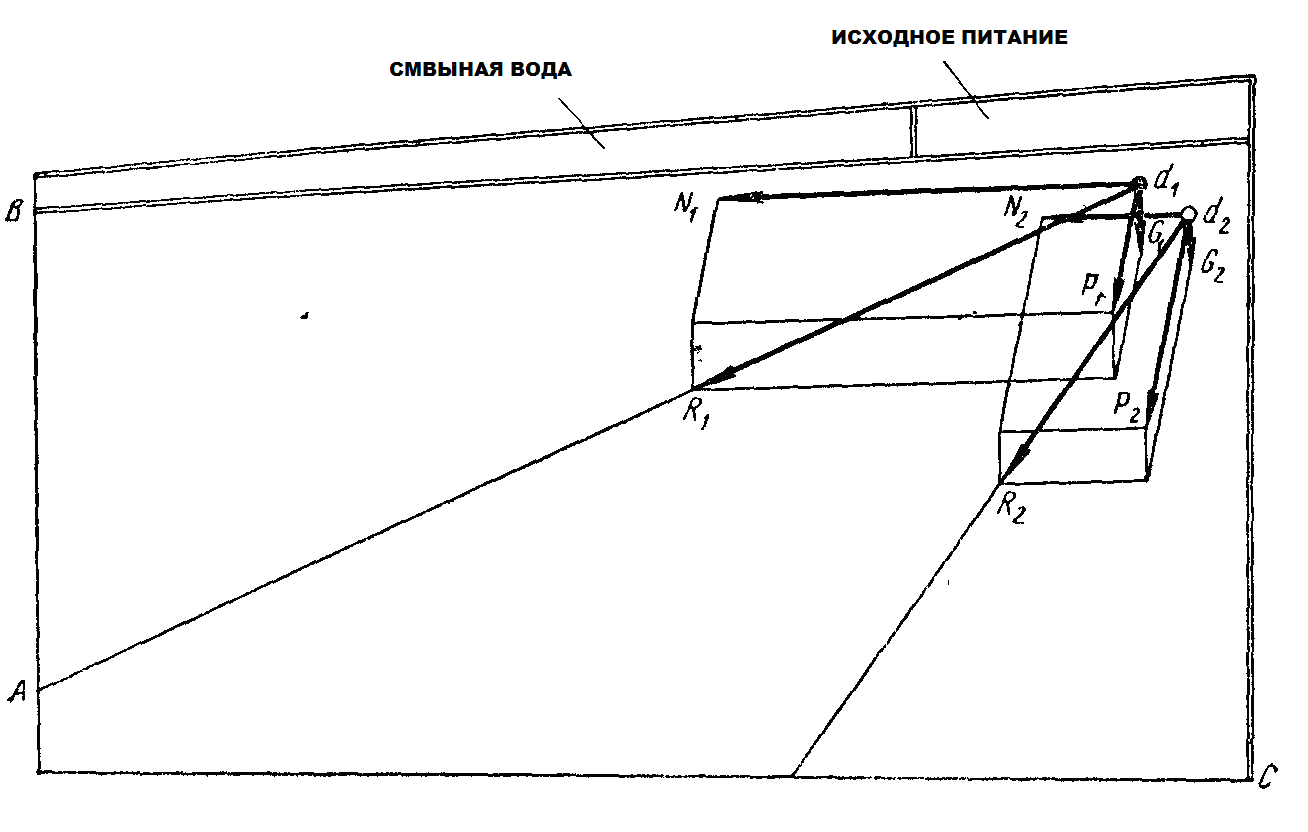

Процесс обогащения на столах происходит в следующей последовагельности. В приемный ящик, расположенный на деке стола, поступает пульпа, которая благодаря наклону и асимметричным возвратно–поступательным движениям деки течет по ней. Минеральные зерна в зависимости от их удельного веса и крупности расслаиваются и движутся по деке с разными скоростями в различных направлениях (рис. 2).

Каждая частица, находящаяся в движущемся водном потоке пульпы, будет испытывать действие трех основных взаимно перпендикулярных сил:

- силы тяжести G, направленной вертикально вниз;

- силы гидродинамического воздействия поперечного потока воды и пульпы Р, направленной поперек наклонной деки;

- силы N, вызванной асимметричными возвратно–поступательными движениями деки; эта сила направлена вдоль деки стола.

От воздействия этих сил каждая минеральная частица в зависимости от ее удельного веса и крупности будет продвигаться под действием своей равнодействующей силы R.

Рис. 2 – Схема движения тяжелых (d1) и легких (d2) минеральных зерен по наклонной деке концентрационного стола

Минеральные зерна тяжелой фракции, проникая в нижние слои, движутся вдоль деки от воздействия асимметричных возвратно–поступательных движений деки, но несколько отклоняются вниз от воздействия поперечного потока пульпы и смывной воды.

Общее направление движения тяжелых зерен будет к краю стола АВ (см. частицу d1 на рис. 2).

Минеральные зерна легкой фракции (обычно более крупные, чем зерна тяжелых минералов) движутся в основном поперек деки от воздействия поперечного потока пульпы и смывной воды, одновременно продвигаясь вперед под воздействием асимметричных возвратно–поступательных движений деки.

Общее направление движения легких зерен будет к краю стола АС (см. частицу d2 на рис. 2).

В результате многих исследований установлено, что водные струи воздействуют на зерна материала с различной силой. Она изменяется в зависимости от высоты рассматриваемого слоя воды.

Скорость потока воды на дне деки незначительна (близкая к нулевым значениям), но по мере удаления от дна она быстро возрастает, достигая максимальной величины в верхней части слоя.

В действительности максимальную скорость вследствие трения о воздух и поверхностного натяжения имеют слои жидкости, расположенные несколько ниже поверхности воды, но этим обстоятельством можно пренебречь.

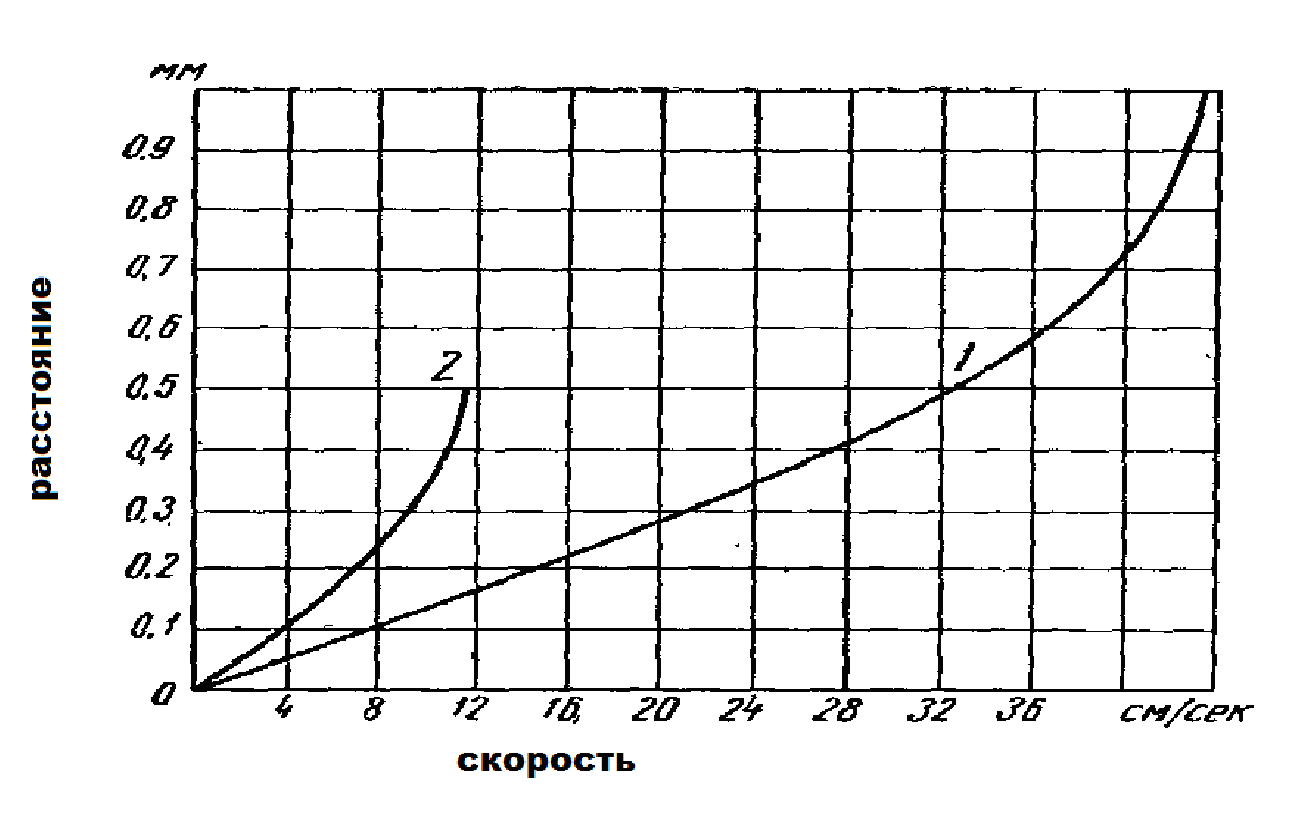

Рис. 3 Скорость движения воды в зависимости от глубины потока

На рис. 3 представлено изменение скорости движении воды на различных глубинах двух слоев при одинаковых углах наклона деки, равных 5°, и температуре 20°, по данным Годена [3].

Кривая 1 характеризует изменение скорости течения в поперечном сечении при общей толщине слоя воды 1 мм, а кривая 2 – при толщине слоя воды 0,5 мм. Графики показывают, что частицы, расположенные на дне потока, будут передвигаться (поперек деки) значительно медленнее по сравнению с частицами, расположенными в верхних слоях потока. Поэтому верхний слой материала перемещается вниз по уклону значительно быстрее, чем нижний слой. Средняя скорость движения частичек в поперечном направлении на порядок меньше скорости транспортирования их потоком воды и составляет 0,7 – 1,2 см/с.

Несмотря на то, что сотрясательные столы существуют и применяются с начала прошлого столетия, первое описание сущности процесса обогащения на таких столах появилось только в конце девятнадцатого века в работах Роберта и Ричардса.[4–6].

Движение минеральных частиц в слое воды, текущей по наклонной плоскости, было исследовано Риттингером, Шпаре [7–8], а также Саймонсом[9], но теоретическое обоснование этого процесса было дано впервые Финкеем [10]. Он считает, что скорость частицы, движущейся в наклонной струе воды на плоской твердой поверхности, будет тем больше, чем больше диаметр частицы и угол наклона поверхности и чем меньше удельный вес частицы. Этот же вопрос изучал В. Г. Деркач [11], который указал на некоторые ошибочные допущения, сделанные в работе И. Финкея. Так, например, Финкей исходит из того, что сила внутреннего трения жидкости пропорциональна нормальному давлению, т. е. он применяет закон трения между твердыми телами к внутреннему трению жидкости.

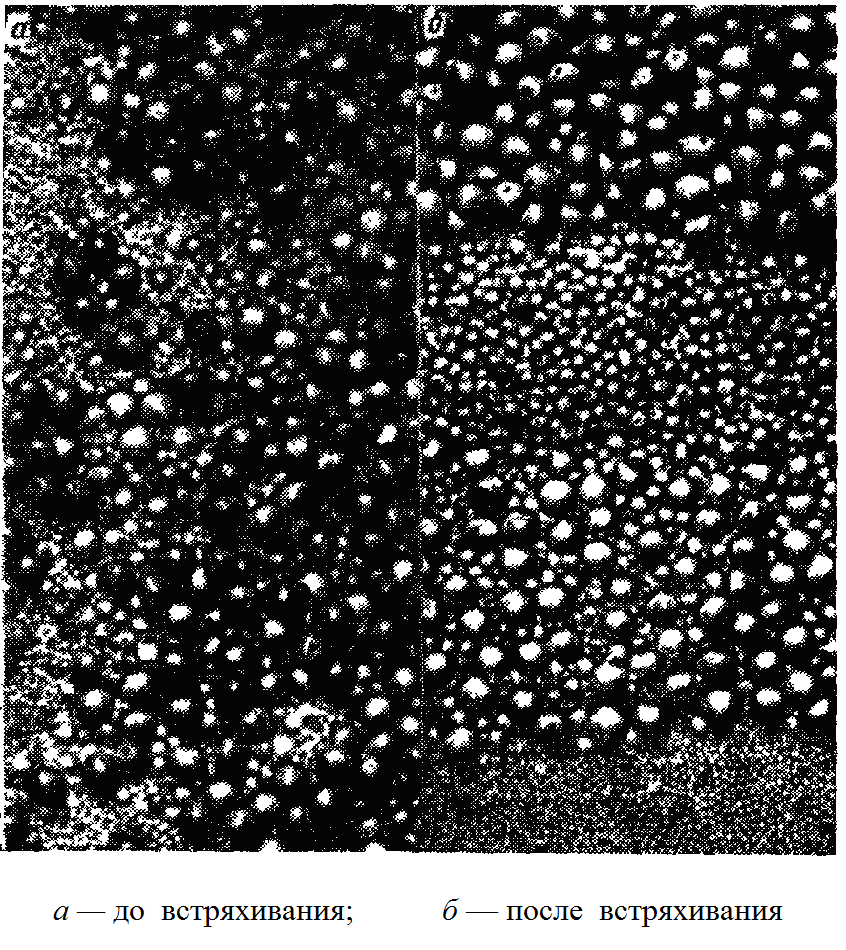

Процесс расслаивания по удельным весам и крупности впервые был экспериментально изучен Ф. С. Дайером [12] на деревянных и металлических шариках различной величины (рис. 4, а), которые он подвергал сотрясательным движениям в стеклянном сосуде. В результате вибраций и встряхиваний нижний слой оказался состоящим из мелких металлических шариков (рис. 4, б). Над ним расположился слой крупных металлических шариков, промежутки между которыми заполнили мелкие деревянные шарики. Выше расположился слой только мелких деревянных, а еще выше – слой крупных деревянных шариков. В той же работе Ф. С. Дайер указывал на эффективность расслоения материала различной крупности в зависимости от горизонтальной агитации или разрыхления. Подобное явление должно иметь место и на сотрясательных столах, что подтверждается распределением зерен по удельному весу, крупности и форме по поверхности деки в виде веера. Более легкие, крупные и продолговатые зерна располагаются в верхних слоях, а более тяжелые и мелкие минеральные зерна занимают нижний слой.

Рис. 4 Расслоение по удельным весам и крупности тяжелых и легких шариков при сотрясательных движениях по Ф. С. Дайеру

Такое расслоение обусловливается не только разностью удельных весов, но и разностью диаметров зерен. Зерна тяжелого минерала по объему меньше и они как бы просеиваются в промежутках между более крупными зернами легкого материала. Это расслаивание происходит от сотрясательных возвратно–поступательных движений деки стола, от смывающего действия поперечной струи воды и турбулентного движения водного потока в желобках между нарифлениями.

Особенностью турбулентного движения потока является перемешивание объемов жидкости и взвешивание твердых частиц с удельным весом большим, чем удельный вес воды. Это явление обусловлено восходящими пульсационными течениями, связанными с направленными вверх вертикальными составляющими скоростей. Основным условием взвешивания является обязательное превышение вертикальной составляющей скорости над гидравлической крупностью . Величина вертикальной составляющей скорости зависит от скорости потока, угла наклона деки и шероховатости стенок.

П. В. Лященко [7] и М. А. Великанов [13] считают эту составляющую скорости линейной функцией средней скорости потока и принимают ее равной от 0,1 до 0,05 продольной скорости потока.

Окончательное расслоение материала по удельным весам происходит в желобках между нарифлениями, в которых происходит накопление минералов тяжелой фракции. Характерно, что заполнение желобков наступает с первыми же порциями материала. При дальнейшей работе стола материал в желобках превращается в разрыхленную постель, способствующую расслаиванию минеральных зерен по удельным весам.

4. Почему концентрационные столы интересны

Многие исследователи отмечают, что должным образом настроенный концентрационный стол является одним из наиболее эффективных обогатительных аппаратов, способных перерабатывать частицы очень широкого диапазона крупности с высоким извлечением концентрата и степенью обогащения [14].

Концентрационный стол не является ни высокопроизводительной, ни компактной машиной. Однако продуманное и обоснованное компоновочное решение обогатительной фабрики модульного типа может существенно снизить значимость данных недостатков. Основными параметрами, влияющими на процесс разделения материала, являются производительность концентрационного стола, длина хода и число ходов дек, углы их поперечного и продольного наклона, количество смывной воды, система нарифлений.

Такой совокупности управляющих факторов не имеет ни одна из машин, применяемых для обогащения шламов. Благодаря уникальной возможности управления перечисленными факторами достигается максимально высокая технологическая эффективность разделения разнообразного сырья, включая угольные шламы илонакопителей. Кроме того происходит эффективная десульфурация углей – снижение пиритной серы в 2–3 раза.

5. Практика обогащения на концентрационных столах

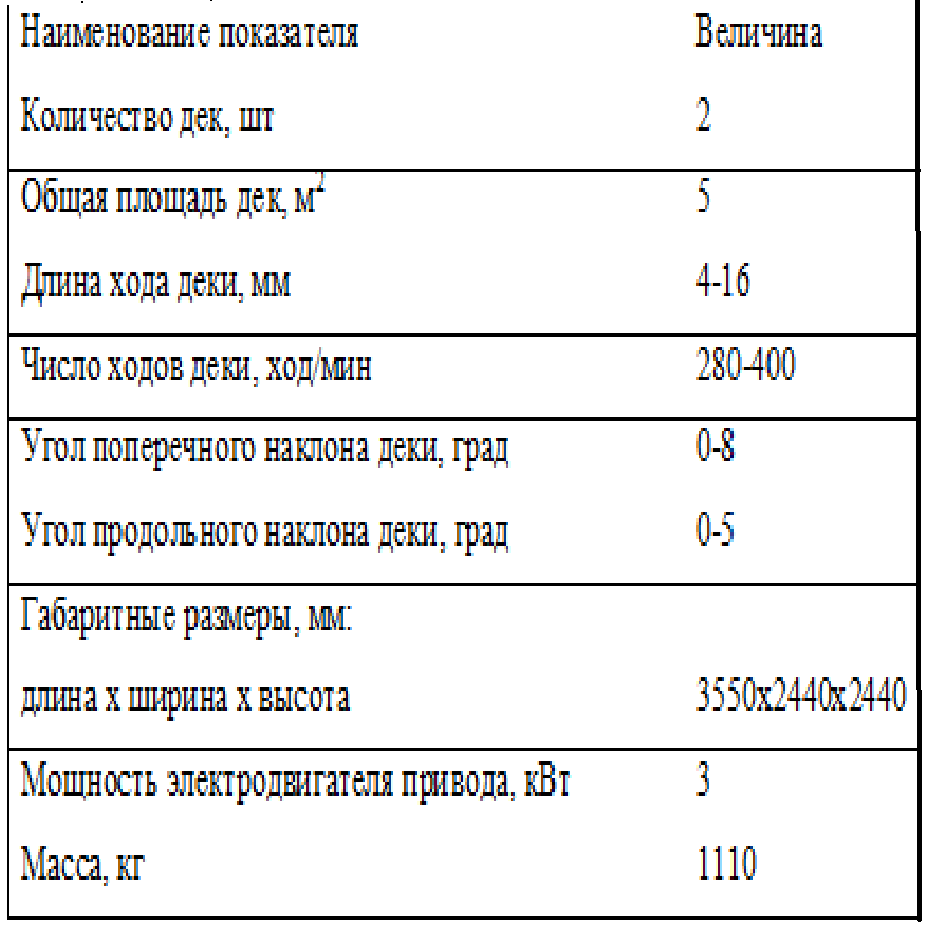

Разработанный сотрудниками Донецкого национального технического университета (ДонНТУ) совместно с НПК «Укрвибромаш» стол концентрационный двухдечный с бигармоническим приводом СКОБ–2,5х2 содержит следующие основные элементы : деки трапециевидной формы с покрытием; питающий, водяной и сборные лотки; распределительное устройство; вибратор бигармонического типа; опорные устройства с механизмами регулирования продольного и поперечного углов наклона деки; рама. Техническая характеристика стола приведена в табл. 1.

Таблица 1.

Таблица 1 – Техническая характеристика стола СКОБ–2,5х2

Конструкция аппарата, защищенная рядом патентов на изобретения, обеспечивает следующие основные преимущества:

– уникальная возможность управления технологическими параметрами процесса разделения обеспечивает достижение максимального качества и производительности;

– увеличенная по сравнению с серийно выпускаемыми зарубежными столами в 1,5–2 раза удельная производительность за счет применения ряда инновационных решений;

– простота машины, низкий уровень энергопотребления, низкая материалоемкость и небольшой уровень шума;

– удобство регулирования основных параметров: амплитуд и частот колебаний бигармонического режима, поперечного и продольного углов наклона деки, расхода и распределения по длине деки смывной воды.

Проведенные испытания и эксплуатация концентрационных столов СКОБ–2,5х2 на ряде минифабрик по обогащению зернистой фракции илонакопителей показали следующие результаты. Из антрацитового шлама зольностью 42–47% получен концентрат зольностью 11–14% в количестве 51–53% и отходы зольностью 79–89%. При обогащении шлама каменных углей зольностью 35–44% получен концентрат с зольностью 18–23% в количестве 55–73% и отходы зольностью 69–86%. Производительность стола составляла до 7,5 т/ч по твердому [15].

Таким образом, положительный опыт эксплуатации концентрационных столов типа СКОБ–2,5х2 при обогащении угольных и антрацитовых шламов позволяет рекомендовать их к широкому использованию при утилизации зернистой фракции илонакопителей.

Выводы

В наше время, при таких огромных запасах угольных шламов в илонакопителях, их постоянном образовании при добыче, транспортировке и во время непосредственного обогащения, переработка тонкодисперсного материала является первоочередным вопросом любой обогатительной фабрики. Извлечение горючей массы из угольных шламов требует немалых усилий и затрат, а потери полезных компонентов с отходами давно отстают от современных возможностей техники и технологии. Обогащение на концентрационных столах показывает высокое извлечение, этот процесс требует лишь комплексного подхода к выбору параметров регулирования и тщательного подбора этих факторов к свойствам конкретно перерабатываемого материала. К сожалению, обогащение на концентрационных столах не находит широкого применения в промышленности из–за низкой удельной производительности аппаратов, но путей ее повышения, в перспективе, не мало, для этого нужно проводить как можно больше экспериментальных исследований. Если проблема низкой производительности будет решена, концентрационные столы заменят целый ряд аппаратов обогащения шламов, превышая их в качественных показателях.

Схема движения частиц на концентрационном столе(вид в разрезе)

Схема движения частиц на концентрационном столе(вид сверху)

Список источников

- Лобанов А.В., Иванова Е.В., Пейчев И.Д., Шифрин С.И., Черненко .А.К. Установка для сушки отходов флотации, извлекаемых из илонакопителей // Уголь Украины. –; 1996.–N12.–С. 32–34.

- Жаров Ю.Н., Новикова Н.Н., Клер В.Р. О стабильности состава отходов обогащения угля // Уголь.–1990.–N12.–С. 56–57.

- Годен А. М. Основы обогащения полезных ископаемых. Металлургиздат, 1946.

- ) Richards, Robert H. Sorting before Sizing, Trans. Am. Ins. Win. Engrs., 1897. 27, 26, 76–106.

- Richards, Robert H. The Anaconda Round Table, thd Wttfley table and the Ten – Spigot Classifier. Min. Met. 1934. 15, 342–343.

- Richards, Robert H. The Wilfley Table. Trans. Am. Ins. Min. Engrs. 1907. Part 1 38, 556–580 1908. Part 11. 39, 303.

- Лященко П. В. Гравитационные методы обогащения ОНТИ, 1940

- Таггарт А. Ф. Справочник по обогащению полезных ископаемых, том III. Металлургиздат, 1952.

- Theodor Simons. Ore Dressing Principles and Practice, New York – London, 1924, p. 167.

- Финкей И. Научные основы мокрого обогащения, часть I. ОНТИ, 1932.

- Дер к а ч В. Г. Динамика водного потока (движущегося равномерно по наклонной плоскости) и анализ процесса разделения в этом потоке. «Горный журнал», 1938, № 7.

- Дайер Ф. С. О расслоении металлических и деревянных шариков по удельному весу и крупности. Engineering and Mining Journal, 1929, № 26.

- Великанов М. А. Движение наносов. Речиздат, 1948.

- Берт Р.О. Технология гравитационного обогащения. – М.: Недра, 1990.–574 с.

- Назимко Е.И., Букин С.Л. Корчевский А.Н., Шолда Р.А., Хворостяной К.В. Испытания концентрационного стола СКО–5Х2 в полевых условиях // Збагачення корисних копалин: Наук.–техн. зб. – 2010. – Вып. 40 (81) – С. 91–96.