О погружных гидроударных установках можно найти информацию на сайте магистров ДонНТУ (магистры кафедры Технологии и техники геологоразведочных работ), чьи работы неоднократно были посвящены тематике бурения скважин на континентальном шельфе .

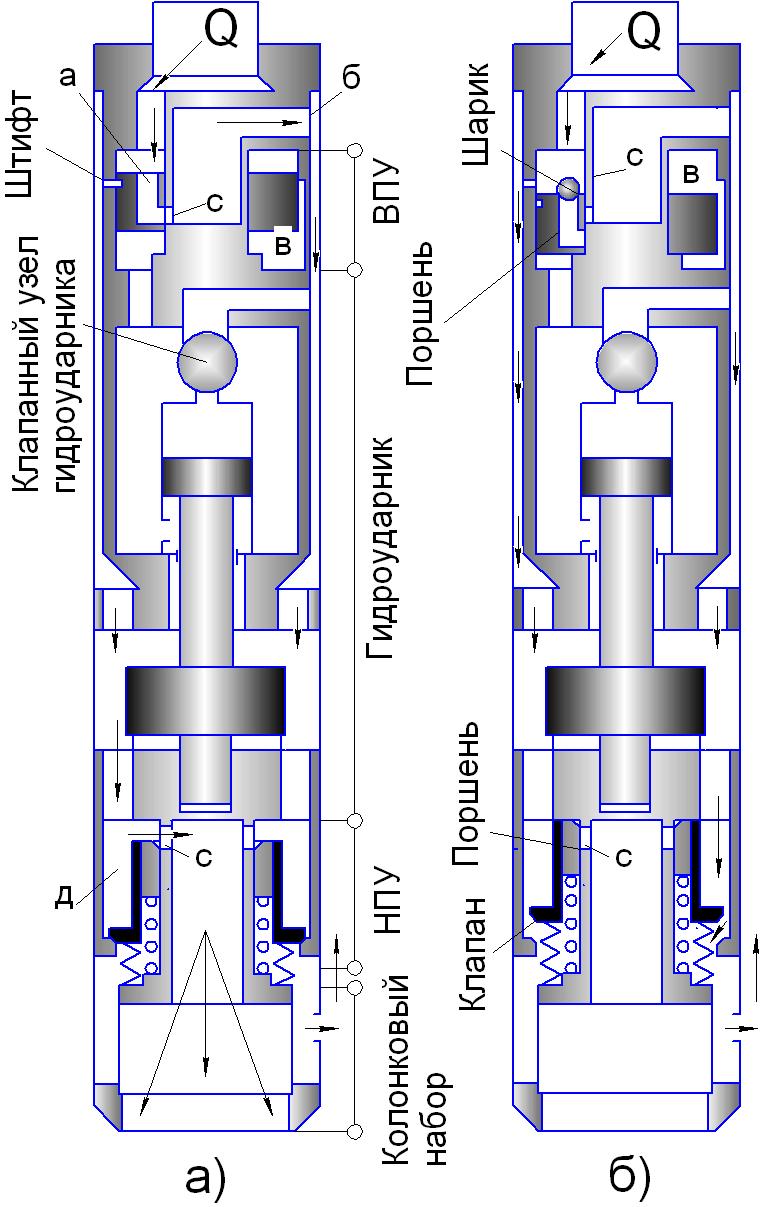

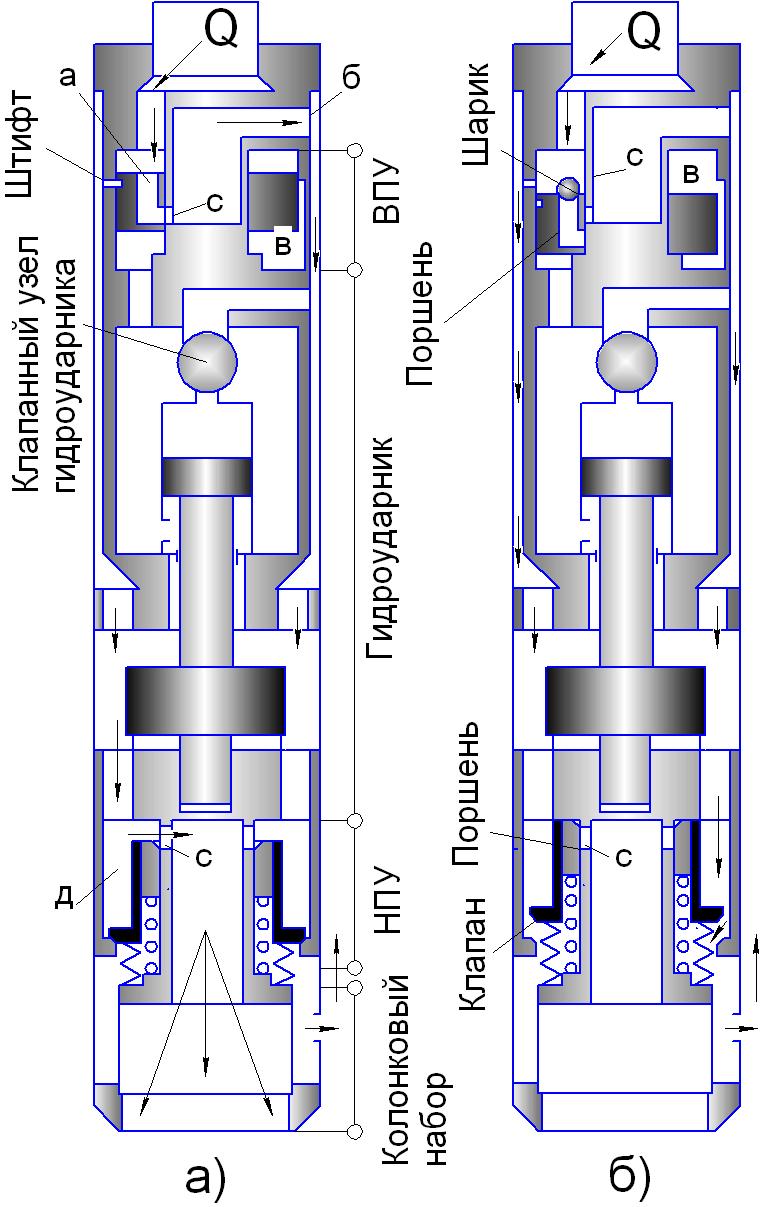

Структурно многофункциональный гидроударный буровой снаряд (ГБС) объединяет три основных элемента: гидроударный механизм, для передачи динамических нагрузок, на забой скважины; колонковый набор (КН), для формирования и отбора керна на заданном интервале скважины; и пусковые узлы (верхний - ВПУ и нижний – НПУ), принципиально предназначенные для прекращения или установления связи потока рабочей жидкости с камерами гидроударного механизма и колонкового набора.

Схема разработанного гидроударного бурового снаряда приведена на рис. 1. В предложенном ГБС сохранен состав и структура связи исполнительных элементов, характерных для снарядов, применяющихся в широко известных установках типа УМБ и УГВП. Вместе с тем, в конструкциях гидроударника и пусковых узлов внесены изменения, существенно повысившие эксплуатационные показатели ГБС.

Рисунок 5 – Принципиальная схема гидроударного бурового снаряда

Рисунок 5 – Принципиальная схема гидроударного бурового снаряда

Принципиальным отличием разработанных гидроударников является раздельное исполнение ударного узла и гидродвигателя механизма.Однокорпусное исполнение ударного узла позволило уменьшить количество промежуточных звеньев в системе «боек-наковальня – КН». Исключение из состава системы дополнительного резьбового соединения на промежутке «боек-наковальня» можно рассматривать как решение, обеспечивающее повышение коэффициента передачи ударной мощности на забой скважины. По данным, в резьбовом соединении на пути перемещения ударного импульса, формирующегося при соударении бойка и наковальни потери энергии удара достигают 15 - 30%.

Изоляция гидродвигателя от камеры бойка позволило также обеспечить гарантированный запуск гидроударника при спуске его в зашламованную скважину. При этом камера бойка, даже при проникновении в нее песка, окалины или шлама очищается постоянного набегающим нерабочим потоком жидкости. Появилась также возможность применять в конструкции гидроударника более массивные бойки с сохранением его длины, что, в процессе эксплуатации установок, не нарушает требований к габаритам выноса снаряда за борт судна.

Принципиальные изменения внесены в конструкцию и характер работы пусковых узлов, с соблюдением идентичности исполнения как ВПУ, так и НПУ. Использование в пусковых узлах двухэлементного запорного устройства, опирающегося на пружину, обеспечило гарантированное блокирование гидроударника на фазе размыва пород с надежным возвратом запорного устройства в исходное положение с восстановлением связи камер гидродвигателя с рабочим потоком жидкости, и изоляцией камеры керноприемной трубы от потока отработанной жидкости при запуске и работе гидроударника. Предложенная схема пусковых узлов обеспечивает возможность оперативного и многократного изменения режима разрушения осадков на интервале бурения, что является эффективной альтернативой проходки интервалов глинистых пород или плотных песков, за счет появившейся возможности использовать ударно-гидромониторное бурение таких пород, взамен традиционно используемого трудоемкого «клюющего» способа.

В процессе реализации поинтервального бурения скважин в цикле чередования способов разрушения осадков выделяются два состояния ГБС:

рабочее - на фазе погружения колонкового набора в грунт с формированием керна в колонковом наборе (рис. 5, б);

сблокированное - на фазе размыва осадков на ранее пройденном или заданном участке ствола скважины (рис. 5, а).

Схематический чертеж созданного гидроударника приведен на (рис. 6). Функционально, гидроударный снаряд может быть использован как при однорейсовой проходке, так при многорейсовом бурении скважин. Принципиальным отличием разработки по отношению к известным снарядам ПБС-127 и ПБС-108 является включение в состав гидроударника распределительного переходника 1 (рис. 6), а также раздельное исполнение ударного узла и гидродвигателя ПБС с гарантированной защитой его клапанно-поршневой группы от запесочивания при спуске машины в скважину. Однокорпусное исполнение ударного узла с одной стороны позволило уменьшить длину бойка 4 без уменьшения его массы, что существенно уменьшило требование к габаритам выноса установки за борт судна. С другой стороны, при реализации схемы комбинированного разрушения осадков при многорейсовом бурении появилась возможность оперативного чередования гидромониторного разрушения пород и ударного погружения колонкового снаряда на заданном интервале скважины с помощью только одного верхнего распределительного узла, режим срабатывания которого обеспечивается изменение подачи морской воды в нагнетательную линию. Исключение из перечня элементов ПБС нижнего пускового узла существенно упростило не только конструкцию, но эксплуатацию снаряда.

Путем унификации клапанной группы и оптимизации соотношений конструктивных и рабочих параметров гидродвигателя, получены достаточные силовые характеристики механизма при расходе жидкости 180-200 л/мин. Дополнительно упрощена конструкция насосного блока ПБС, клапанная группа которого размещенная непосредственно в нижней наковальне 5. Включение в состав ПБС поршня-золотника 6, выполняющего роль обратного клапана и, своего рода, лубрикатора, компенсирующего изменение объема жидкости в камере бойка, при его перемещениях, обеспечило не только надежную изоляцию рабочих камер гидроударного механизма от попадания в них песка и частиц шлама при спуске снаряда в скважину, но и исключить всас жидкости из камер бойка, что позволило имеет надежную обратную циркуляцию потока в керноприемной трубе 7.

Комплектность ПБС при работе в режиме однорейсового пробоотбора показана на (рис. 6, а).

При включении насоса жидкость по нагнетательному шлангу, смещен¬ному каналу грузового переходника и каналу «а» распределительного пере¬ход¬ника 1 попадает в рабочие камеры гидродвигателя гидроударного механиз¬ма, обеспечивая возвратно-поступа¬тельное перемещение поршня-бока 4. Последний, в конечных точках наносит удары по наковальням 3 и 5, формируя на них ударные нагрузки, передающие¬ся колонковому набору. Выхлоп отработанной в гидроударнике жидкос¬ти обеспечивается через обратный клапан 2 и окно «б».

При реализации схемы много¬рейсового бурения, сущность которой заключается в интервальной проходке ствола с чередованием размыва пород на заданном интервале скважины при неработающем гидроударнике (без отбора керна) и углубления забоя за счет высокочастотного ударного погружения бурового снаряда в осадки (с отбором керна), гидроударный механизм допол¬ни¬тельно оснащается пусковым узлом (рис. 6, б и в).

В режиме пробоотбора подача насоса соответствует номинальной для работы гидроударника (180–200 л/мин). При этом пружина 9 компенсирует силу давления потока на поверхности клапана 8 (рис. 6, б). Жидкость, попадая в рабочие камеры гидроударника по каналу «д» цилиндра 10 пускового узла и каналу «а» распределительного переходника 1 обеспечивает рабочий цикл гидро¬ударника.

Для перехода в режим гидромониторного разрушения осадков расход жидкости увеличивается. Как правило, на фазе размыва осадков подача насоса устанавливается на уровне не менее 400 л/мин. При таком увеличении расхода жидкости, на клапане 8 формируется сила давления, превышающая усилие сжатия пружины 9. Клапан перемещается вниз до посадки в седло 11 цилиндра 10 (рис. 6, в). Открываются окна «е». Далее, жидкость через окно «ж», канал «к» распределительного переходника 1 и смещенные каналы верхней 3 и нижней 5 наковален, преодолевая усилие пружины 12, смещает поршень-золотник 6 и открывает окна «в». Поток воды через внутреннюю полость керноприемной трубы 7 и кернорватель-насадку 14 в башмаке 13 устремляется на забой скважины, обеспечивая размыв породы. При необходимости изменить режим разрушения осадков, в гидросистеме снижается расход жидкости до номинального значения для запуска и работы гидроударника. В этой ситуации сила давления на клапан 8 уменьшается, и клапан 8 пружиной 9 возвращается в исходное положение, соответствующее фазе пробоотбора.

Рисунок 6 – Схема погружного бурового снаряда установки УМБ-2М

Рисунок 6 – Схема погружного бурового снаряда установки УМБ-2М

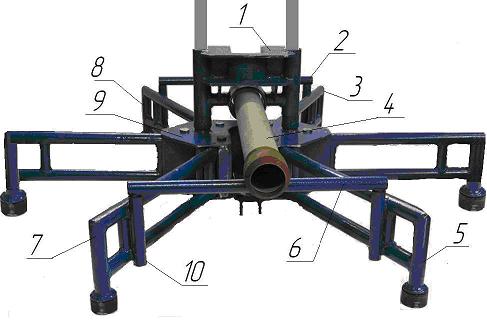

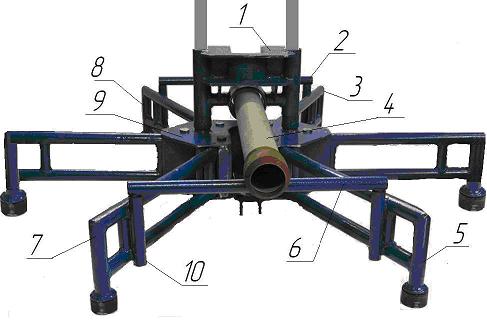

Комплект опоры включает два модуля: направляющий узел и донное основание. Оба модуля разбираются на несколько компактных узлов и в транспортном положении все демонтированное оборудование (за исключением направляющих стоек) и ЗИП размещаются в штатном ящике (1,0:0,7:0,8 м).

При подготовке опоры к работе, выполняется раздельная сборка направляющего узла и донного основания.

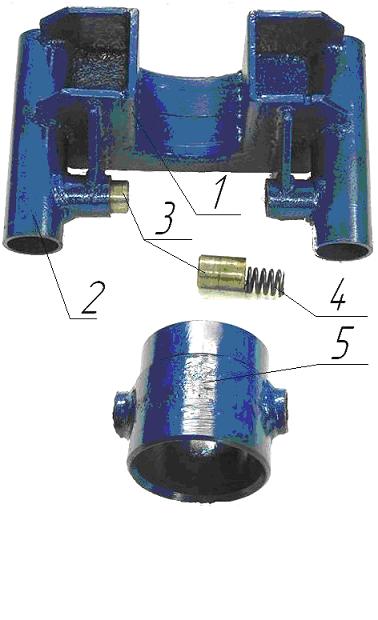

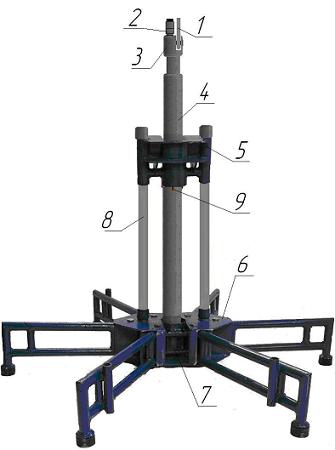

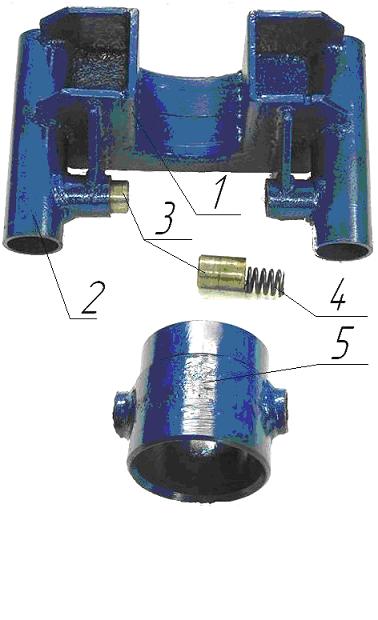

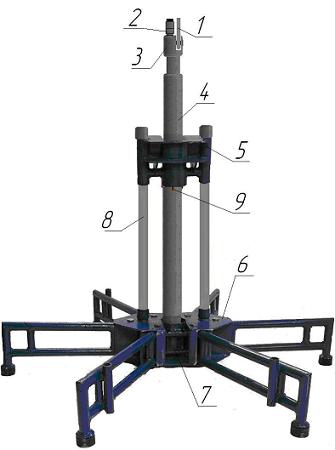

Конструктивными элементами направляющего узла (рис. 8б) являются две стойки 2 и подвижная направляющая каретка 3.

Стойка представляет собой отрезок бурильной трубы диметром 50 мм, на нижнем конце которой приварен опорный патрубок 3 (рис. 8б). К съемной части стойки относятся ограничитель 1 и опорная втулка 5.

Подвижная каретка (рис. 8а), выполненная в виде сварного корпуса 1 с направляющими патрубками 2 и подпружиненными фиксаторами 3, на которых, с возможностью вращения закрепляется поворотная воронка 5.

При сборке направляющего узла на стойках 2 (рис. 8б) размещаются опорные втулки 5 и каретка 3. Затем на верхней части стоек закрепляются съемные ограничители 1.

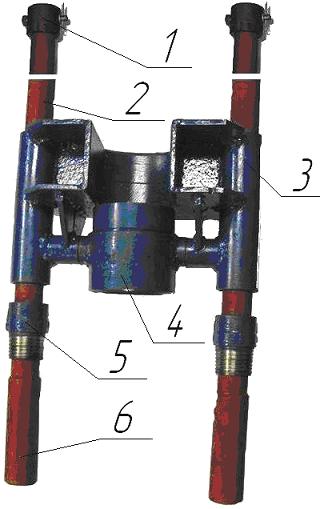

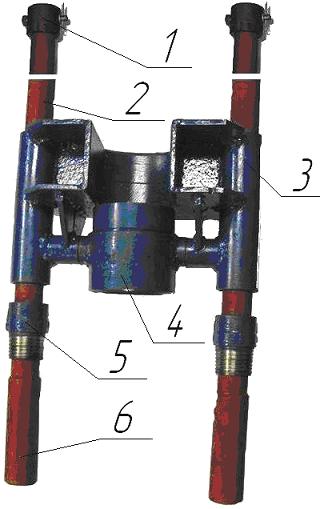

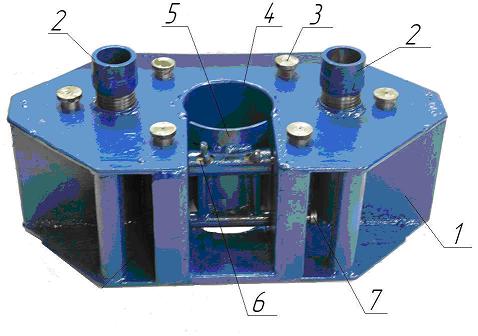

Донное основание включает жесткую компактную донную коробку и шесть опорных лап, длиной 0,8 м.

Рис. 8 – Направляющий узел: а-подвижная каретка;б-направляющий узел в сборе.

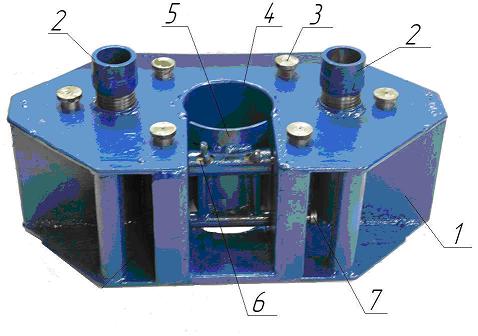

Корпус коробки 1 (рис. 9а) имеет установочные патрубки с резьбой под монтажные втулки 2, и направляющий цилиндр 4 с откидным полухомутом 5, который вращается на оси 7 и, в закрытом положении, фиксируется замком 6. Торцевые стороны коробки имеют штанные проемы для размещения в них опорных лап.

Опорные лапы представляют собой сварную раму из отрезков бурильных труб диаметром 50 мм. В передней части лам на удлиненных патрубках установлены резиновые демпферы. На противоположном конце рамы выполнен патрубок, являющийся монтажным элементом опорной лапы. Четыре фронтальные лапы 3, 5, 7 и 8 (рис. 9б) имеют патрубки 10 для установки съемных опорных подставок 2 и 6.

Сборка основания заключается в размещении в штанных проемах коробки опорных лап с последующей их фиксацией пальцами.

В дальнейшем направляющий узел опорными патрубками стоек помещается в установочные патрубки коробки и резьбовой частью опорных втулок притягивается к донной коробке.

Рисунок 9 – а) коробка донного основания; б) размещение бурового снаряда в воронке подвижной каретке

жидкости.

Сборка установки завершается размещением бурового снаряда 4 в поворотной воронке каретки 1 (рис. 10). В патрубки 10 фронтальных лап устанавливаются съемные опорные подставки 2 и 6, уровень поверхности которых одинаков и совпадает с высотой опорной части поворотной воронки, что позволяет иметь не только постоянный горизонт положения снаряда относительно поверхности палубы, но и обеспечивает облегченные условия размещения бурового снаряда в каретке.

В вертикальное положение буровой снаряд устанавливается с помощью буровой лебедки, трос которой закреплен в проеме грузового переходника 3 (рис. 10), навинченного на гидроударный буровой снаряд 4.

В зависимости от используемой длины стоек 8, на корпусе бурового снаряда навариваются три-четыре опорные пластины толщиной 3-3,5 мм.

Рисунок 10 – Общий вид установки УМБ-2М

Рисунок 10 – Общий вид установки УМБ-2М

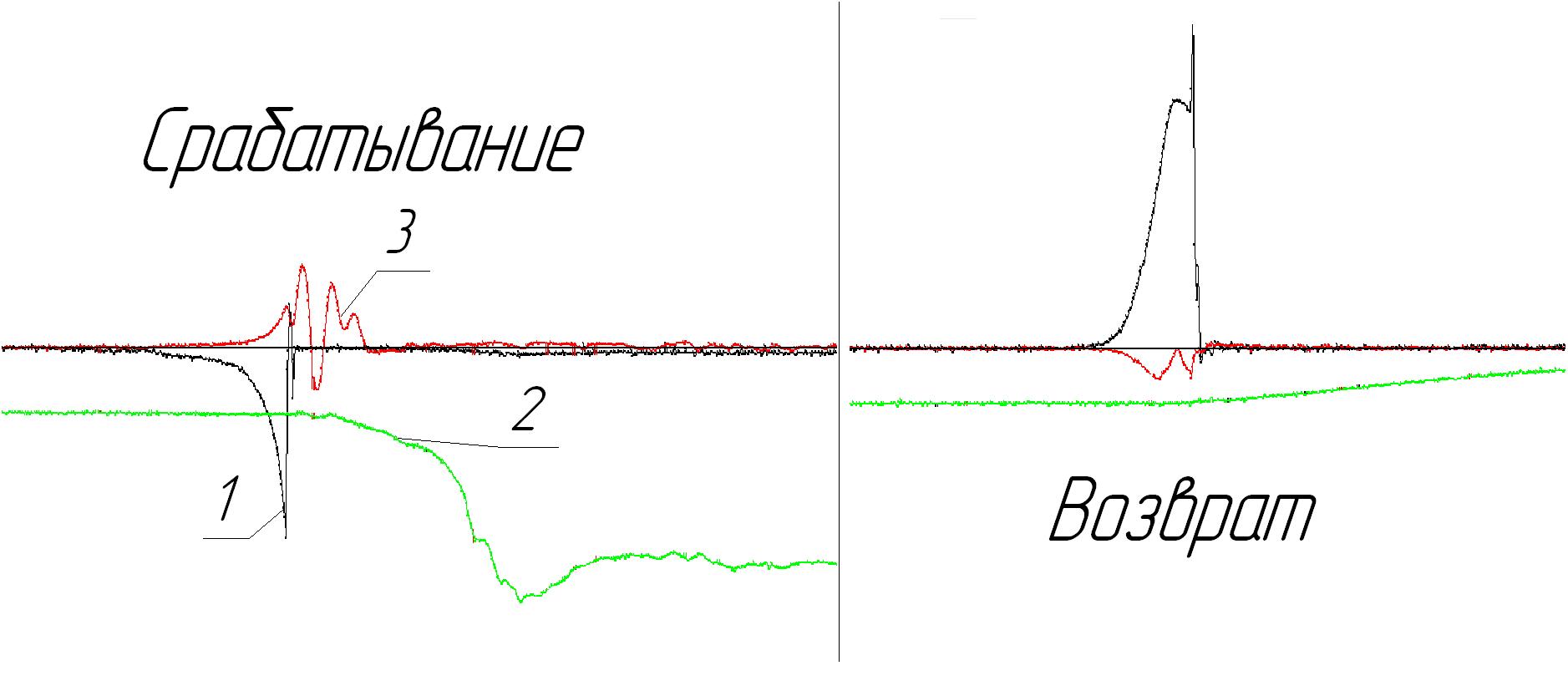

Рисунок 11 – Осцилограмма давления над клапаном:1 – перемещение клапана; 2 – давление над клапаном;

3- перемещение поршня-золотника.

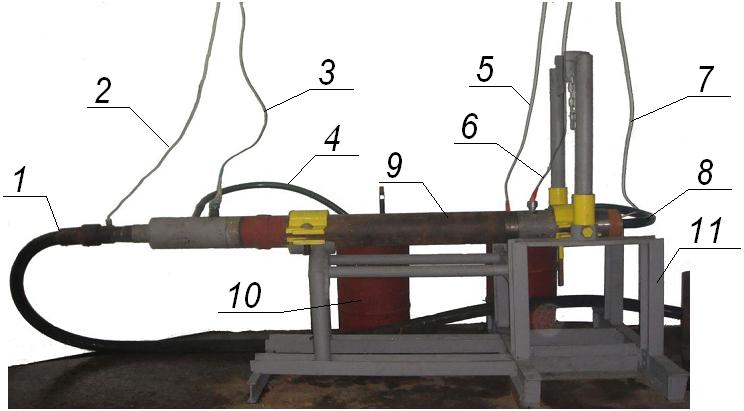

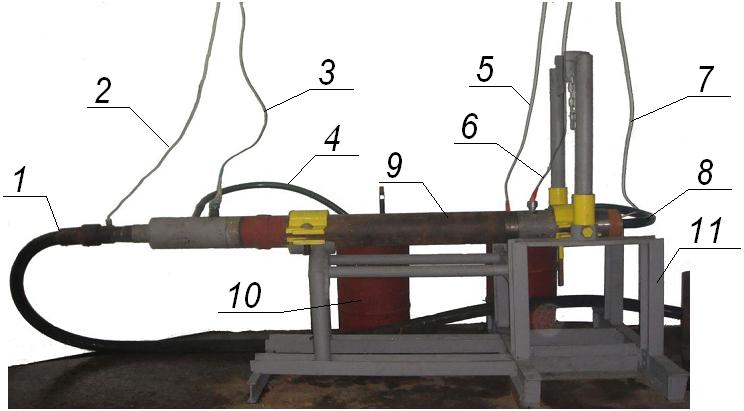

Включение в состав пусковых узлов обеспечивает многократное и оперативное изменение режимов разрушения пород,особенно плотных песков и пород глинистого комплекса. Исходя из осцилограммы рис.11 можно сделать вывод о правильности полученных теоретических результатов.Эксперимент был проведен на стэнде рис.12.

Рисунок 12 – Экспериментальный стенд для исследования пусковых узлов погружного бурового снаряда:1 – нагнетательный шланг; 2 – вывод датчика скорости ВПУ; 3 – вывод датчика давления ВПУ; 4 – вывод измерения расхода ВПУ; 5 – вывод датчика скорости НПУ; 6 – вывод датчика давления НПУ; 7 – вывод датчика скорости с ГУ; 8 – вывод измерения расхода ВПУ; 9 – буровой снаряд; 10 – мерные емкости; 11 – стенд.

Рисунок 12 – Экспериментальный стенд для исследования пусковых узлов погружного бурового снаряда:1 – нагнетательный шланг; 2 – вывод датчика скорости ВПУ; 3 – вывод датчика давления ВПУ; 4 – вывод измерения расхода ВПУ; 5 – вывод датчика скорости НПУ; 6 – вывод датчика давления НПУ; 7 – вывод датчика скорости с ГУ; 8 – вывод измерения расхода ВПУ; 9 – буровой снаряд; 10 – мерные емкости; 11 – стенд.