Сеньковский Станислав Александрович

Факультет

Институт горного дела и геологии

Кафедра

Обогащение полезных ископаемых

Иследование параметров движения частиц шламовой крупности при изминении гидравлического режимов

Научный руководитель

проф., докт. техн. наук, проф. Назимко Елена Ивановна

Главная Биография Библиотека Ссылки Отчет о поиске Индивидуальный раздел

Реферат по теме выпускной работы

Содержание

3. Обзор исследований и разработок

4. Параметры влияющие на работу концетрационного стола

Введение

В настоящее время гравитационное обогащение используется для переработки не одного-двух, а целого ряда минералов – от андалузита до циркона, от угля до алмазов, от минеральных песков до оксидов металлов и от промышленных минералов до редких металлов.

Несмотря на то, что гравитационные методы издавна широко используются во всем мире для обогащения многих минералов, не существует точной науки, которая могла бы дать модель и математическое описание процесса. Очевидно, что очень разнородное оборудование используется из-за недостаточного понимания процессов гравитационного обогащения. В течение, длительного времени различные исследователи изучают механизм действия этого оборудования; однако единой теории обогащения не существует, и она не может быть создана.

Метод гравитационного обогащения основан на различии характера движения зерен под влиянием динамических воздействий на них струй воды. Разделение осуществляется в наклонных потоках малой глубины (толщины). Обычно глубина потока не превышает 10-кратного размера максимального зерна обогащаемой смеси. Известно много аппаратов, в которых используется данный принцип обогащения, но основными являются: концентрационные столы, шлюзы, винтовые сепараторы, струйные желоба и струйные концентраторы, конусные сепараторы.

Общим для всех является то, что движение пульпы происходит по наклонной поверхности под действием силы тяжести [1].

Концентрационные столы применяются для обогащения мелких классов руд, угля и антрацита, а также рудных и угольных шламов. Разделение на столах происходит в струе воды, текущей тонким слоем по наклонной плоскости.

Концентрационные столы делятся на неподвижные и подвижные. Неподвижные столы применяются для обработки золотоносных шлихов и шламов на золотоизвлекательных и других рудных обогатительных фабриках. Подвижные столы бывают ленточные, круглые и качающиеся.

Сотрясательные столы нашли наиболее широкое применение при обогащении различных полезных ископаемых [2].

Концентрационный стол, не является ни компактным, ни высокопроизводительным оборудованием. Однако должным образом работающий концентрационный стол может быть одним из наиболее эффективных обогатительных аппаратов, способных перерабатывать частицы очень широкого диапазона крупности с высокими извлечением и степенью обогащения.

Концентрационные столы применяют как при переработке металлсодержащих руд, так и углей. Для единообразия будем называть верхнюю сторону деки питающей стороной; нижнююсторону, через которую разгружается легкая фракция, – хвостовой стороной; конец,через который разгружается тяжелая фракция, – концентратным концом, а конец, к которому прикреплен механизм, – механическим концом.

Концентрационные столы – очень гибкое оборудование и может быть использовано в операциях от основной сепарации до перечистной, для переработки и песков и шламов, разделения двух тяжелых минералов и промывки угля [3 ].

1. Актуальность темы

В настоящее время существует проблема обогащения материала шламовой крупности без использования флотации или уменьшения нагрузки на процесс флотации. Ухудшение финансового состояния угольной промышленности побуждает обогатителей постоянно и непрерывно отыскивать рациональные технологии. На обогатительных фабриках Украины по разным причинам теряется с отходами до 960 тыс. т. угля в год. Поэтому исследование движения шламовой частицы на плоской поверхности в водном потоке, на примере концентрационного стола является приемлемым путем изучить методы уменьшения потерь угольной массы в отходах.

Важным реальным источником дополнительного топлива являются углесодержащие отходы и забалансовые шламы, пригодные для переработки. По результатам многолетних работ установлено, что шламы угольных шахт, углеобогатительных фабрик и илонакопителей коксохимзаводов перспективно использовать позиций их промышленной переработки.

Опыт разработки илонакопителей указывает на возможность получения угольных концентратов зольностью 10-30% при их выходе 30-40% от перерабатываемого сырья.

2. Цель и задачи исследования, планируемые результаты

Цель настоящей работы – теоретическое и экспериментальное исследование движения частицы шламовой крупности при изменении гидравлических режимов на примере гравитационного обогащения на концентрационном столе; изучение факторов, влияющих на движение частиц, и нахождение их оптимальных параметров.

Для достижения сформулированной цели поставлены следующие задачи:

1. Изучение физики движения частицы в водной среде на плоской наклонной поверхности.

2. Изучение параметров концентрационного стола и его режимов работы.

3. Проведение исследований движения частиц шламовой крупности разной природы при изменении параметров стола.

4. Анализ полученных результатов и разработка оптимального режима работы оборудования.

3. Обзор исследований и разработок

В современной практике при гравитационном обогащении мелких классов рудных и нерудных минералов применяются концентрационные столы, на которых под действием потока воды, текущей по наклонной плоскости деки, силы тяжести и асимметричных возвратно-поступательных движений деки происходит разделение минералов по удельному весу.

Процессконцентрации ранее осуществлялся на неподвижных и подвижных столах, которые в настоящее время полностью вышли из употребления ввиду их малой производительности и заменены качающимися столами [5].

Концентрационные столы нашли широкое распространение при обогащении оловянных, вольфрамовых, редкометальных, золотосодержащих руд крупностью от 3 до 0,04 мм, а также углей крупностью менее 10 мм.

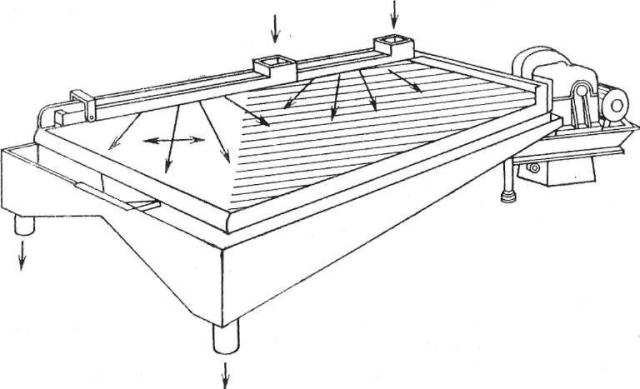

Общий вид концентрационного стола показан на рис. 1 [1].

Рис. 1. Концентрационный стол

Качающиеся концентрационные столы состоят из следующих основных элементов:

- Деки (плоскости) с прикрепленными на ней рейками (рифлями), питающими и распределительными устройствами; на деке происходит разделение материала по удельным весам;

- Опорного устройства и механизма, регулирующего поперечный наклон деки;

- Приемных устройств для разгружаемых с деки продуктов обогащения;

- Приводного механизма, сообщающего деке непрерывное асимметричное возвратно-поступательное движение [5].

Современный вид концентрационного стола изображен на рис. 2.

Рис. 2 Концентрационный стол

Материал, подвергаемый обогащению, поступая на стол, распределяется по поверхности деки. Под действием дифференциального движения и силы тяжести последний расслаивается между нарифлениями. Расслоение сопровождается перемещением слоев сверху вниз под действием поперечного потока воды по мере того, как расслоенная постель движется в сторону разгрузочного конца. Вода, текущая поперек деки, частично поступает вместе с исходным углем, частично подводится отдельно через желоб, расположенный вдоль верхней кромки стола. Постепенное удаление обогащаемого материала, начиная с верхних слоев по направлению к поверхности деки, происходит благодаря уменьшению высоты нарифлений к разгрузочному концу стола. Таким образом, более глубоко лежащие слои материала сносятся под действием поперечного потока воды по мере того, как осевший между рифлями материал приближается к концу стола. Здесь на поверхности деки остается только слой, толщина которого не превышает диаметра одного или двух зерен угля. Этот слой в конечном счете также разгружается в конце стола, обычно уже на поперечной кромке деки [4].

Расположение различных зерен на деке стола становится веерообразным рис. 3.

Рис. 3. Веерообразное расположение зерен на деке стола:

А – концентрат; В – промпродукт I; С промпродукт ІІ D – хвосты I; E отвальные хвосты; F – шламы;

При обогащении углей в первых зонах разгрузки (со стороны привода) располагаются наиболее крупные и наиболее легкие зерна, в последующих зонах крупность зерен уменьшается, а плотность их увеличивается.

За время продвижения взвеси зерен по деке стола происходят разрыхление, расслаивание ее и избирательное транспортирование зерен в соответствии с их плотностью, крупностью, а также формой.

Частицы верхних слоев потока при движении по деке стола последовательно попадают в межрифельные промежутки, где происходит их повторное расслаивание. При движении зерен вдоль межрифельных каналов в сторону разгрузки тяжелых зерен (к торцевой стороне деки уменьшается высота нарифлений) поперечный поток смывной воды дополнительно вымывает легкие зерна, т. е. происходит очистка концентрата.

Таким образом, на концентрационном столе происходит последовательное многократное повторение процесса концентрации в промежутках между рифлями и в то же время дополнительная концентрация расслоившегося тяжелого материала при веерообразном движении его к разгрузке [1].

Виды движений минеральных частиц, находящихся в текущей струе:

- движение по дну деки или отложившимся зернам;

- движение прерывисто-взвешенное и скачкообразное;

- движение непрерывно-взвешенное;

Указанные выше три вида движения вызываются силами гидродинамического происхождения: одной, направленной вдоль течения, другой, направленной снизу вверх, и силой тяжести частицы, направленной сверху вниз [5].

4. Параматры, влияющие на работу концетрационного стола

Параметры, касающиеся работы стола, показаны в табл. 1.

Табл. 1 Параметры регулирования работы концентрационного стола

|

Машина |

Питание |

|

Ход: длина и частота |

Характретистики твердого: крупность, расход, точка отсечения |

|

Наклон: боковой и продольный |

Характеритстики пульпы: расход и плотность |

|

Форма рифлей |

|

|

Поверхность деки |

|

Параметры машины. Конструкция и физические характеристики столов разных типов различны и могут проявляться в различных оптимальных параметрах при индивидуальном питании. Однако влияние различных параметров машины на единичный показатель обычно простое.

На качающемся столе машинные параметры, которые используют для эффекта разрыхления постели, также используют в большей степени для транспортирования материала вдоль и поперек поверхности.

Качающиеся столы поэтому часто рассматривают как оптимальные, когда достигнут наилучший компромисс между первичной и вторичной функциями. Искусное равновесие, часто оцениваемое эмпирически, требуется для оптимизации загрузки стола. Поэтому выполнено относительно небольшое число работ по количественной оценке действия индивидуальных параметров на показатели аппарата, по крайней мере, в последнее время. Учитывая важность качающихся столов в гравитационном обогащении, этот недостаток исследований ощущается.

Ход: амплитуда и частота. Амплитуда и частота хода являются главными по важности как в механизме разрыхления постели и расслоении, так и в транспортировании частиц.

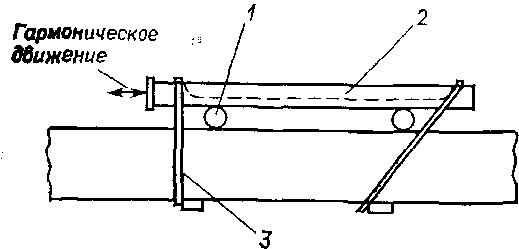

Действие хода на разрыхление и расслоение, независимо от транспортирования частиц, может быть стимулировано сужением желоба, представляющего собой проход между двумя рифлями, и колебаниями в простом гармоническом движении. Это дает расслоение постели и горизонтальное движение, но не продвижение от одного конца желоба к другому. Берд и Дэвис применяли желоба длиной 3,67 м, шириной 25 мм и высотой 125 мм, когда проводили свои исследования на угле крупностью – 5 мм, а аппараты Кирчверга и Бергера были длиной 270 мм и шириной 50 мм (рис. 4).

Рис. 4. Колеблющийся желоб Кирчберга и Бергера:

1 – подвижной каток; 2 – деревянный желоб; 3 – резиновый стержень

Простое гармоническое движение без транспортирования частиц дает в результате расслоение первоначально в соответствии с плотностью, а затем в соответствии с крупностью частиц.

Используя частицы различной формы, размера и плотности, Кирчберг и Бергер определили амплитуду и частоту хода, при которых постель начинает разрыхляться, а также ускорение, при котором кусок соломы, вставленной вертикально в плотную постель, упадет вследствие движения постели. При исследуемых условиях минимальное ускорение, требуемое для разрыхления постели, зависит от силы тяжести, выше которой ускорение силы инерции изменяется и движение постели прекращается, чтобы следовать по желобу.

Увеличенная подвижность деки, вызываемая ростом амплитуды, способствует рыхлению постели и, следовательно, расслоению, избыточная частота приводит к противоположной ситуации.

Обычно большая амплитуда при относительно низкой скорости лучше для грубого питания, и обратное соотношение параметров. Тонкие частицы имеют склонность, однажды входя в контакт с декой, прилипать более прочно, чем грубые; меньшая амплитуда помогает преодолеть это. Поэтому нет твердого правила; тщательный анализ данных, представленных Таггартом, показывает колебания этой зависимости. Оптимальные условия могут быть хорошо выявлены только в определенном диапазоне.

Типичные показатели для переработки различных материалов на колеблющемся столе приведены в табл. 2

Табл. 2 Типичные рабочие ходы

|

Материал |

Длина, мм |

Частота, мин-1 |

|

Грубая руда |

12-25 |

260-300 |

|

Тонакая руда |

8-20 |

280-320 |

|

Уголь |

20-35 |

260-285 |

Способность поддерживать эти параметры в течение работы является сущностью различия между типами столов. Привод Конкенко является таким, что изменение амплитуды в больших пределах затруднено: ее обычно устанавливают заранее на фабрике для конкретных целей и редко, если это вообще происходит, изменяют, если только не происходят крупные изменения в составе материала. Привод Холмана, наоборот, легко позволяет менять этот параметр в процессе работы.

Строго визуальная интерпретация зависимости эффективности от амплитуды может ввести в заблуждение. Большая амплитуда хода будет толкать полосу концентрата сильнее, чем низкая; следовательно, полоса концентрата будет более узкой при той же действительной скорости разгрузки.

Боковой и продольный уклон. Наклон, приданный столу, только ограниченно влияет на механизм сепарации, особенно между рифлями. Эти параметры значительно управляют транспортированием частиц вдоль и поперек деки.

Большой наклон приводит к тому, что больше материала разгружается вдоль хвостовой стороны; низкий продольный и поперечный наклоны производят противоположное действие. Следовательно, если концентрат разгружается с хвостами, то или попередный, или продольный наклон, или оба должны быть уменьшены; если хвосты разгружаются с концентратом, то должна быть выполнена противоположная процедура.

Продольный наклон характеризует подъем деки, измеренный вдоль линии движения от механизма к концентратному концу. При умеренном наклоне, при котором частицы с большой плотностью поднимаются быстрее, чем частицы с низкой плотностью, сепарация значительно улучшается. Минералы с высокой плотностью вынуждены развертываться в мелкую широкую полосу, которая позволяет производить более точное отсечение между концентратом, промпродуктом и хвостами. Подъем конца изменяется при изменении крупности питания и больше для грубого питания с повышенной плотностью.

Продольный наклон должен быть не больше, чем заострение рифлей, в противном случае имеется тенденция к тому, что вода будет вытекать скорее по направлению к острию рифлей, чем через них. Соответствующий продольный наклон находят экспериментальным путем. Однажды определив, нет необходимости его изменять, если только не произойдут значительные изменения в характеристиках руды. Когда отрегулирован продольный наклон, необходимо принять меры для предотвращения горбов и прогибов в столе.

Боковой наклон, или поперечный уклон – отклонение стола от питающей стороны к хвостовой. Идеально боковой наклон устанавливают как минимальный, при котором возможно достичь хорошего распределения материала на деке. Увеличение транспортирующей мощности увеличением наклона повышает производительность стола, а также экономит воду, но приводит к сужению полос различных продуктов на концентратном конце и затрудняет точное их отсекание. Это желательно в основной сепарации, при которой применяют крутой наклон и минимальный расход воды, тогда как, если необходимы чистые продукты, как в перечистке, то предпочтительны меньший боковой наклон и больший расход воды.

Диапазон обоих бокового и продольного наклонов изменяется в зависимости от диапазона крупности питания. Оба обычно устанавливаются чаще с помощью качественных исследований, чем в результате детальных испытательных работ. Типичные эксплуатационные диапазоны, приведенные Дайстером в действующих руководствах, представлены в табл. 3 [6].

Табл. 3 Рекомендуемые наклоны для концентрационных столов

|

Питание |

Наклон деки, мм/м |

|

|

Продольный |

Боковой |

|

|

Пески: |

|

|

|

крупные |

11-25 |

20-25 |

|

средние |

9-15 |

15-30 |

|

мелкие |

2-9 |

8-20 |

|

Шламы |

1-7 |

4-12 |

Тип рифлей на поверхности деки имеет три основные функции: удерживать тяжелые частицы на деке; передавать расслаивающее действие деки пульпе как можно более эффективно; придавать поперечному потоку определенную турбулентность для классификации материала в пространстве между рифлями и вымывания так полно, как это возможно для тонких легких частиц, которые имеют тенденцию захватываться с крупными тяжелыми частицами. Различные системы рифлей были испытаны в индивидуальных случаях, чтобы найти подходящие условия для разделения данного питания.

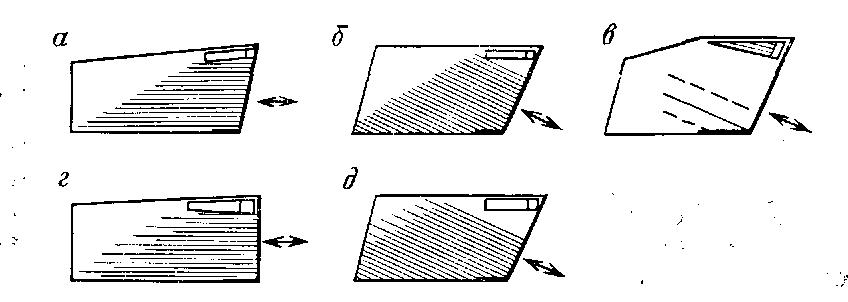

Типы рифлей очень различаются у разных производителей и в зависимости от цели применения; некоторые из наиболее общих показаны на рис. 5.

Рис. 5 Типы рифлей на различных столах:

а – стандартный Вифлей; б – грубый Конкенко; в – шламовый Холыана; г – стандартный СКМ-1; д – песковый Холмана;

Хотя рифли и не регулируются оператором, большинство типов рифлей являются достаточно гибкими, чтобы допускать некоторый выбор в соответствии с индивидуальными условиями.

Рифли должны быть достаточно глубокими со стороны привода, чтобы позволить произойти расслоению и защитить частицы, которые осели. Увеличенная глубина постели, полученная таким образом, не имеет значительного влияния на производительность аппарата. Наоборот, более высокое усилие требуется, чтобы поддерживать постель во взвешенном состоянии, что может быть причиной уменьшения эффективности. Глубина рифлей постепенно уменьшается по направлению к концентратному концу с целью обеспечения постепенного выделения минералов легкой плотности в верхние слои поперечно текущей смывной воды.

Рифли высокопроизводительных столов Вифлей и Дайстер завершаются диагональной линией, проходящей от питающей коробки к точке, образуемой углом между концентратным концом и хвостовой стороной. Это приводит к расслоению позади рифлей, за которым следует пленочная концентрация в гладкой части.

При крупном питании и высокой производительности мелкие рифли простираются дальше к верху концентратного конца, что способствует концентрации грубого концентрата за ними. Боковой наклон должен быть увеличен, чтобы транспортировать легкие материалы к хвостовой стороне.

Частично рифленые деки наиболее подходящи для обработки природно или искусственно классифицированного питания и для перечистки; полностью рифленые деки более подходящи для обработки классифицированного по крупности питания.

Поверхность деки. Для покрытия деки используют различные материалы. Независимо от вида они должны иметь собственно удерживающее действие и быть непроницаемыми для воды. Обычно используют следующие материалы: линолеум, натуральную или искусственную резину, уретан, пропитанный цирконом уретан и фиброглас.

В то же время, для песковых столов материал, используемый для покрытия деки, должен быть выбран только по характеристике износа; выбор поверхности становится особенно важным, когда обрабатываются тонкие частицы.[3]

При написании данного автореферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012. Полный текст работи и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

1. Шохин. В.Н. Гравитационные методы обогащения / В.Н. Шохин, А.Г. Лопатин. – М.: Недра, 1980.

2. Фоменко Т.Г. Гравитационные процессы обогащения полезных ископаемых / Т.Г. Фоменко. – М.: Недра, 1966.

3. Берт Р.О. Технология гравитационного обогащения / Р.О. Берт. – М.: Недра, 1990.

4. Bird B.M. Coal preparation / B.M. Bird. – New York, 1950.

5. Исаев И.Н. Концентрационные столы / И.Н. Исаев. – М., 1962.

6. Благов И.С. Справочник по обогащению углей / И.С. Благов. – М., 1984.

7. Благов И.С. Обогащение углей на концентрационных столах / И.С. Благов. – М., 1967.