Реферат по теме выпускной работы

Важное замечание: При написании данного реферата работа еще не завершена. Планируемое завершение: декабрь 2013 г. – январь 2013 г. Полный текст работы и материалы по теме могут быть получены у автора или у научного руководителя после защиты дипломной работы магистра

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований и разработок

- 3.1 Обзор отечественных способов пылеподавления

- 3.2 Обзор зарубежных способов борьбы с пылью

- 4. Способы пылеподавления, применяемые на ОДО

АП

ш-та Новодзержинская

- Выводы

- Список источников

Введение

Развитие угольной промышленности Украины, как основы национальной энергетической независимости, немыслимо без решения актуальных задач в области охраны труда. Тревожной является статистика о профессиональных заболеваниях шахтеров, вызванных рудничной пылью, а также последствий внезапных взрывов пылеметановых смесей. По данным Государственного МакНИИ по безопасности работ в горной промышленности Украина ежегодно несет экономические потери от указанных причин на сумму порядка 1,5 млрд. гривен.

1. Актуальность темы

В условиях угольных шахт основными источниками пыли являются процессы очистных и проходческих работ, транспортировка горной массы и др. В производственных процессах шахтного поверхностного комплекса запыленность воздуха обусловленна в основном выбросами главной вентиляторной установки и теплотехнологических объектов шахты. В результате этого образуется так называемый пылевой колпак. Поэтому изучение механизмов формирования и закономерностей негативного проявления шахтного техногенного пылевого колпака является актуальной научной проблемой, так как в течении смены люди подвергаются постоянному и вредному воздействию аэрозольной рудничной пыли как в подземных условиях, так и на всей территории поверхностного комплекса.

Анализ научных исследований и технических решений, направленных на защиту рабочих от рудничной пыли в условиях угольных шахт показал, что основным способом борьбы с пылью является гидрообеспыливание (орошение), т.е. улавливание и осаждение твердых частиц пыли каплями жидкости. Наряду с определенными успехами, достигнутыми в реализации этого способа пылеподавления, сохраняется нерешенной важная научная задача, заключающаяся в необходимости раскрытия механизмов и закономерностей, позволяющих повысить его эффективность, в частности, импульсивно-волновым воздействием капель жидкости на частицы пыли для активизации процессов гидропылеулавливания. При этом в литературе отсутствуют данные о решении важных теоретических задач по изучению возможности использования турбулентного дисперсного потока «газ- капли жидкости- твердые частицы пыли» для повышения эффективности гидрообеспыливания. Проведенный анализ известных исследований показывает, что задачи повышения эффективности обеспыливания воздуха капельной жидкостью следует решать комплексно, на основе использования гидродинамических, в частности, импульсивно- волновых и термодинамических эффектов, к примеру, с применением сниженного воздуха (азота) в процессах орошения и гидропылеулавливания.

Актуальность указанных задач, их научно- техническая и социальная значимость сконцентрировалась в единую проблему, состоящую в необходимости раскрытия механизмов и закономерностей опасных проявлений пыли в условиях угольной шахты. Необходимо также научно обосновать возможность прогноза экстремальных пылевых состояний с целью их предупреждения, а такжде развить научные основы способа, позволяющего усовершенствовать средства для повышения эффективности гидрообеспыливания, путем реализации импульсно-волновых эффектов, что улучшит производственные условия труда шахтеров по пылевому фактору и снизит уровень профзаболеваний.[3]

Так как вопросы пылеподавления актуальны для многих стран, то изучаются они не только отечественными ученными. В данной работе были рассмотрены способы пылеподавления Украины, Англии, Германии, России.

2. Цель и задачи исследования, планируемые результаты

Целью исследования является изучение давно применяемых и инновационных способов борьбы с пылью и усовершенствование их.

Основные задачи исследования:

- Комплексного применения различных способов предотвращения и уменьшения пылеобразования;

- Анализ существующих способов и средств пылеподавления

- Оценка эффективности применения данных способов и средств.

- Поиск и выявление недостатков применяемых средств и способов борьбы с пылью в шахтах.

- Разработка альтернативных вариантов пылеподавления.

- Обеспыливания рудничного воздуха с применением новых технологий

для снижения профессиональной заболеваемости шахтеров в условиях ОДО

АП

.ш-та Новодзержинская

Объект исследования: угольная пыль.

3. Обзор исследований и разработок

Комплексное обеспыливание шахтного воздуха реализуется по трем, в определенной степени взаимосвязанным направлениям: снижение пылеобразования, уменьшение пылепоступления (перехода образующейся пыли во взвешенное состояние) и очистка воздуха от витающей пыли.

Увлажнение угля способствует росту адгезионно–когезионных сил между поверхностями пылевидных частиц и образованию из них крупных агрегатов, быстро осаждающихся из воздуха под действием силы тяжести. Установлено, что увеличение влажности угля на 1–3 % приводит к снижению пылеобразования на 75–80 %. При влажности угля более 12 % пылеобразование практически отсутствует.

Для улучшения смачиваемости угля при предварительном его увлажнении применяются поверхностно–активные вещества (ПАВ). Молекулы ПАВ адсорбируются на поверхности пленок жидкости и тем самым снижают поверхностное натяжение воды и повышают смачивающую способность ее за счет адсорбции молекул ПАВ на поверхности частиц пыли.

Кроме предварительного увлажнения угольного пласта, в очистных забоях применяются меры пылеподавления и обеспыливания воздуха путем орошения.

Сущность пылеподавления орошением заключается в том, что при взаимодействии капли жидкости с частицей пыли происходит ее смачивание, захват каплей и осаждение получившегося агрегата – частица пыли – вода.

Для обеспыливания вентиляционных потоков наибольшее применение нашли завесы: водяные, водовоздушные (пневмогидроорошение), туманообразующие, с водовоздушными эжекторами.

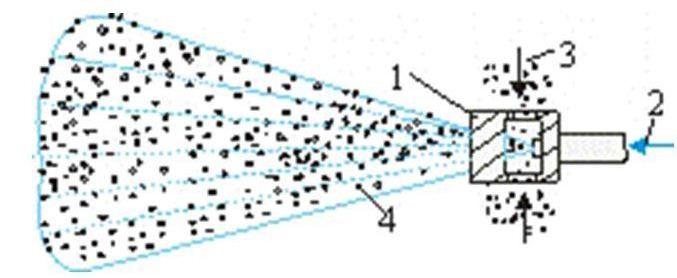

Эффективное пылеподавление, включающее одновременно очистку запыленного воздуха и орошение горной массы водой, достигается при применении цилиндрических и конических водовоздушных эжекторов. Принцип работы водовоздушного эжектора (рис. 1) заключается в том, что за счет разряжения, создаваемого водяным факелом форсунки, отсасывается запыленный воздух, образующий с диспергированной водой шламовидную смесь, которая, в свою очередь, направляется на подавление пыли. Водовоздушные эжекторы применяются, в частности, для пылеподавления при передвижке секций механизированной крепи.[5]

1 – форсунка; 2 – вода; 3 – запыленный воздух; 4 – шламовидная смесь.На принципе эжектирования основано также пылеподавление на погрузочных и перегрузочных пунктах угля путем орошения его под укрытием с помощью конусных форсунок.

Для обеспыливания воздушной струи, исходящей из очистного забоя в выработках, где имеет место пучение боковых пород, применяются туманообразующие завесы с уменьшенным расходом жидкости. Расход жидкости для туманообразующей завесы – 0,05л на 1м3 проходящего воздуха при давлении 0,3–0,4 МПа.

Завесы для обеспыливания воздушного потока установлены на расстоянии не более 20м от окна лавы по направлению движения воздуха.

Оросители туманообразующей завесы устанавливаются таким образом, чтобы сечение выработки было полностью перекрыто факелами распыленной жидкости, как показано на анимации.

Анимация 1. — Очистка вентиляционных потоков от пыли водяными завесами типа ВЗ–1

3.1 Обзор отечественных способов борьбы с пылью

В качестве отечественного способа пылеподавления был рассмотрен способ, предложенный профессором Донецкого национального технического университета Гого В.Б. Им исследована проблема улучшения условий труда шахтеров по пылевому фактору. Развита теория гидродинамического обеспыливания на базе импульсно-волновых эффектов, которые возникают в процессе поглощения частиц пыли каплями жидкости. Обоснованы рациональные технические средства гидродинамической борьбы с пылью. Теоретически установлено и экспериментально подтверждено, что для частиц пыли и капель жидкости в процессе импульсно-волнового взаимодействия возникают частотные пульсации вместе с изменениями амплитуд колебаний их импульсов в виде волны давления, что повышает эффективность синергетических импульсов ударных взаимодействий капель жидкости и частиц в процессах их слияния (обеспыливание). Профессором Гого В.Б. отмечено, что продольные пульсации компонентов создают продольную волну, энергетический максимум которой пропорционален амплитудам пульсаций капель жидкости и частиц пыли. Сделан прогноз вероятности захвата частиц пыли каплями жидкости с учетом состояния фракталов бинарной системы, то есть одна капля жидкости может захватить только одну или две частицы пыли. Время формирования "межевой капли" является технологическим временем гидродинамического обеспыливания. На основании установленных закономерностей и особенностей импульсно-волнового действия капель жидкости на частицы пыли разработаны установки, которые апробированы в промышленных условиях. Показана эффективность их использования для улучшения условий труда шахтеров за пылевым фактором.[3]

3.2 Обзор зарубежных средств и способов борьбы с пылевыделением в угольных шахтах

В качестве зарубежных способов борьбы с пылью были рассмотрены способы пылеподавления применяемые в Англии, Германии, России. Все способы различны и имеют приблизительно равную эффективность. В основном изучались инновации разработанные данными странами.

Английскими ученными был представлен способ усовершенствования водяного пылеподавления с помощью использования сверхзвуковой системы. Из российских средств рассмотрен раствор для борьбы с пылью, выделяющейся при взрывах. Разработан новый состав - смачиватель РП для пылеподавления при массовых взрывах в карьерах на основе поверхностно-активного вещества этилового спирта.

Основное направление научно-исследовательских работ Германии – совершенствование р техники и технологии. Одним из таких направлений в области пылеподавления является конкурентная разработка двух видов увлажнения: эжекторного и высоконапорными водяными струями. В горнопромышленной компании «Вестфален АГ» концерна «Рурколе» разработано высоконапорное струйное увлажнение щелей резанья, внедренное в большинстве шахт компании.[18]

4.Способы пылеподавления, применяемые на ОДОАПш-та Новодзержинская

ш-та Новодзержинская

Краткая характеристика ОДОАПш-та Новодзержинская

ш-та Новодзержинская

Шахта «Новодзержинская» сдана в эксплуатацию после реконструкции на базе бывшей шахты №12-бис в 1981 году с пуском в эксплуатацию горизонта 502м (с проектной мощностью 400 тыс.тонн в год).

В 1995 году шахта вышла из состава производственного объединения по добыче угля «Дзержинскуголь» с подчинением Министерству угольной промышленности Украины (приказ №335 от 12 октября 1995 года).

Установленная производственная мощность 230 тыс.тонн в год.

На балансе шахты числятся 13 угольных пластов, из которых 9 приняты к отработке: m3-0,86м, l7-0,92м, l5-0,70м, l4-0,65м, l4-0,60м, l3-1,65м, l2?-1,06м, l2-0,55м, k8-1,08м.

Марка угля -Ж, частично - Г.

Общее количество промышленных запасов -22,139 млн.тонн.

Размеры шахтного поля по простиранию - 3,5-5,0 км,по падению - 2,8-3,2 км.

Распределение запасов по горизонтам

| Горизонт | Промышленные запасы по состоянию на 01.01.2008г., тыс.т |

| 530 м | Отработан |

| 585 м | 2350 |

| 645 м | 2728 |

| 700-970 м | 17061 |

| ВСЕГО | 22139 |

Запасы вскрыты двумя вертикальными стволами до гор.645м и фланговой вентиляционной скважиной до гор.352м.

Главный ствол пройден до глубины 690м, диаметром 7м, закреплен бетонной крепью толщиной 500 мм. Оборудован двухскиповым угольным и двухскиповым породным подъемами.

Армировка ствола - из коробчатых расстрелов, проводники рельс -Р-43.

Угольный подъем оборудован подъемной машиной 2Ц6х2,4 и скипами емкостью 7,1м³ .

Породный подъем оборудован подъемной машиной 2Ц4х1,8Д и скипами емкостью 4,1м³.

Главный ствол предназначен для выдачи угля и породы с горизонта 585м и выпуска исходящей струи воздуха с обособленно проветриваемых выработок: электрогаражей и склада ВМ.

Вентиляционная установка главного ствола оборудована двумя вентиляторами ВЦП-16Б.

Вспомогательный (клетевой) ствол пройден до глубины 665м, диаметром 7м, закреплен бетонитом до горизонта 585м и ниже железобетонной крепью толщиной 500мм. Оборудован двухклетевым подъемом с машиной 2Ц6х2,4 и двухэтажными клетями 2УКН-3,2, а также одноконцевым подъемом на горизонте 502м с машиной Ц2,5х2 и одноэтажной клетью 1УКН-3,3Т-3. Предназначен для спуска-подъема людей, материалов, оборудования и подачи свежей струи воздуха на гор.502м, 530м, 585м, 645м. Армировка ствола из коробчатых расстрелов , проводники - рельс Р-43.

Вентиляционная скважина пройдена до горизонта 352м, глубиной 314м, диаметром 3,2м, обсажена металлической трубой с толщиной стенки 16мм. Предназначена для выдачи исходящей струи воздуха из шахты и оборудована вентилятором главного проветривания ВОД-21. Ниже (гор.352-530м) проведена вентиляционная сбойка по пл.l5 «Соленый»,закреплена металлоарочной крепью.

Околоствольные дворы гор.502, 530, 585, 645м кругового типа.

В настоящее время ведется отработка запасов горизонта 585м.

Подземный транспорт.

Откатка груза по горизонтальным выработкам производится аккумуляторными электровозами типа АМ-8Д на колею 600мм в вагонетках ВГ-1,6 , при траспортировке грузов по выработкам с исходящей струей воздуха используются электровозы 7 АРВ и маневровые лебедки. Водоотлив.

Нормальный приток воды в шахту 79 м/ч, максимальный приток воды 97м/ч. Вода с горизонта 530м, 585м перепускается по скважине d= 125мм на гор.645м.

С горизонта 645м вода перекачивается на горизонт 502м в водосборники главного водоотлива и выдается на поверхность. Водоотлив гор.645м оборудован тремя насосными агрегатами ЦНС 300х240, емкостью водосборников 800 м?, водоотлив гор.502м - 3 насосных агрегата ЦНС 300х600, емкостью водосборников 1200м.

Существующая схема водоотлива обеспечит откачку воды при отработке запасов горизонта 585м.

При проведении откаточного штрека предусматриваются следующие меры борьбы с пылеобразованием:

- бурение шпуров с промывкой;

- при ВР в шпуры одновременно с забойкой вставляются ампулы с водой.

Перед взрыванием наполняются полиэтиленовые сосуды воды и взрываются одновременно с забоем;

- орошение породы при уборке;

- обмывка водой или 0,1 % водным раствором смачивателя забоя и выработки на расстоянии не менее 20м. за 20-30минут до взрывания.

Обеспыливание на погрузочном пункте очистного забоя.

Осуществляется с помощью конусных фортунок типа ПФ 3.3.-4.0. Расход воды в зависимости от давления 4,4-7,7 л/мин.

При погрузке угля удельный расход воды на орошение должен составлять 5л/т. Общий расход воды на обеспыливания в зоне выгрузки угля из забоя должен составлять:

Qобщ = Асут × q/т

Асут - суточная добыча угля из лавы, т.

т - продолжительность смен по добыче, мин; q - удельный расход на орошение л/т.Qобщ = 200 × 5/360 = 2,78л/мин

Суточный расход воды на погрузочном пункте составит:

Qсут = Асут × q

Асут - суточная добыча угля из забоя, т. q - удельный расход воды л/т.Q = 200 × 5 = 1000 л/сут или 1,0 м³/сут.

На ОДОАП

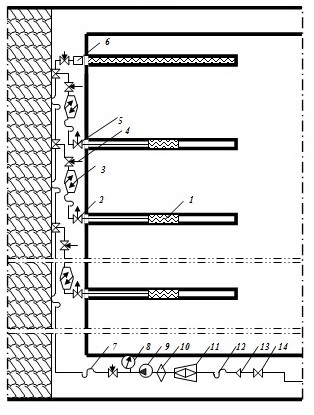

все оборудомание морально устаревшее. Применяется нагнетание воды в угольный массив, орошение и водяные завесы.Далее представлена технологическая схема нагнетания жидкости в угольный массив с помощью насосной установки.ш-та Новодзержинская

Рис.2 — Технологическая схема нагнетания жидкости в угольный массив с помощью насосной установки

Обеспыливание воздуха в очистном забое

Для предотвращения выделения и распространения пыли в очистном забое должны применяться:

- орошение при выемке угля;

- орошение при погрузке угля в нишах;

- орошение на погрузочном пункте лавы.

Обеспыливание входящих и исходящих вентиляционных потоков

Для обеспыливания воздушной струи, исходящей из очистного забоя в выработках, где имеет место пучение боковых пород, применяются туманообразующие завесы с уменьшенным расходом жидкости. Расход жидкости для туманообразующей завесы – 0,05л на 1м3 проходящего воздуха при давлении 0,3–0,4 МПа.

Завесы для обеспыливания воздушного потока установлены на расстоянии не более 20м от окна лавы по направлению движения воздуха.

Оросители туманообразующей завесы устанавливаются таким образом, чтобы сечение выработки было полностью перекрыто факелами распыленной жидкости.

Выводы

Практически каждый технологический процесс на шахте сопровождается выделением пыли, которая является основным источником заболеваемости шахтеров пневмокониозом и силикозом. Следовательно, пылеподавление – неотъемлемая и очень важная часть технологии ведения горных работ. Выше были представлены как основные наиболее распространенные давно применяемые способы борьбы с рудничной пылью, так и технологии находящие в стадии разработки, либо нововведенные. Огромную роль в создании средств пылеподавления сыграл принцип, заложенный при разработке насадки Вентури, характерный для эжекторной техники. Однако он практически не позволяет добиться 100 % эффективности пылеподавления. Украина сегодня стоит на пороге коренной реструктуризации, как в организации, так и в техническом и технологическом обеспечении горных работ. Поэтому опыт передовых европейских стран чрезвычайно важный и требует всестороннего изучения и применения в наших условиях.

Разработка новых методов и способов борьбы с пылью, а также применение современных технологий позволяет уменьшить пылевыделение в шахтах и защитить горнорабочих от таких профзаболеваний, как пневмокониоз, бронхит, а также многих других, связанных с повреждением дыхательных путей.

Список источников

- Воровский А.А., Шлахов И.С. Влияние типа забойки на качество дробления и пылега-зоподавления при массовых взрывах на карьерах // Проблемы предотвращения загрязнения воздушного бассейна при открытой разработке железных руд. - Тезисы доклада Всесоюзн. научн-техн. семинара. - Кривой Рог.: ЦНИИЧМ, 1990. - С. 31-32.

- Мельник Л.Г. Екологічна економіка: Підручник. - Суми: ВТД «Університетська книга», 2003. - 348 с.

- Гого В.Б. Диссертация и автореферат ДонНТУ, 2008. - 280 с.

- Научная статья "Фундаментальные свойства рассеивания пригодной для дыхания пыли и приостановленного вопроса макрочастицы" C. D. Litton, Присоединение: Питсбургская Научно-исследовательская лаборатория, Национальный Институт Профессиональной Безопасности и Здоровья 1-412-386-5167

- Смачивание пыли и контроль запыленности воздуха в шахтах / Р.Р. Кудряшов, Л.Д. Воронина, М.К. Шуринова и др. – М.: Наука, - 196 с.

- Физико-химические основы гидрообеспыливания и предупреждения взрывов угольной пыли /В.И. Саранчук, В.Н. Качан, В.В. Рекун и др. – К.: Наук. Думка, 1984. – 216 с.

- Медников Е.П. Турбулентный перенос и осаждение аэрозолей / Е.П. Медников. – М.: Наука,1980. – 176 с.

- Ищук И.Г. Средства комплексного обеспыливания горных предприятий: справочник / И.Г.Ищук, Г. А. Поздняков. – М.: Недра, 1991. – 223 с.

- Борьба с угольной и породной пылью в шахтах / П.М. Петрухин и др. – М.: Недра, 1981. – 271 с.

- Борьба с угольной пылью в высокопроизводительных забоях / под ред. Ф.С. Клебанова ; ИГДим. А.А. Скочинского. – М.: Недра, 1981. – 116 с.

- Кирин Б.Ф. Борьба с пылевыделением в шахтах / Б.Ф. Кирин, В.П. Журавлев, Л.И. Рыжих. – М.:Недра, 1983. – 213 с.

- Журавлев В.П. Применение гидрообеспыливания на предприятиях черной металлургии и в угольной промышленности / В.П. Журавлев, А.А. Цыцура, А.А. Кудрявцев. – Караганда, 1982. – 22 с.

- Разработка метода и программы расчета фракционной эффективности пылеулавливании при попутном капельном орошении / под рук. Пирумова А.И. // Сборник НИР и ОКР. – Серия 14, №31. – 47с.

- Поздняков Г. А. Теория и практика борьбы с пылью в механизированных подготовительных забоях / Г. А. Поздняков, Г.К. Мартынюк. – М.: Недра, 1983. – 126 с.

- Журавлев В.П. Исследование и расчет оросителей с регулируемой характеристикой / В.П. Журавлев, А.Х. Лоренц // Борьба с силикозом. – М.: Недра, 1982. – Т. ХI. – С. 67 – 71.

- Лойцянский Л.Г. Механика жидкости и газа / Л.Г. Лойцянский. – М.: Наука, 1970. – 914 с. Седов Л.И. Методы подобия и размерности в механике / Л.И. Седов. – М.: Наука, 1967. – 428с.

- С.Н. Александров, Ю.Ф. Булгаков, В.В. Яйло./ Охрана труда в угольной промышленности (учебное пособие для студентов горных специальностей высших учебных заведений)/. - Донецк.: ДонНТУ. 2005., 520с.

- Образовательно-научно-производственный портал «Рудана» http://www.rudana.in.ua/showanalit_11.htm