Реферат по теме выпускной работы

Содержание

- Введение

- 1. Обоснование темы и названия, актуальность работы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Аналитический обзор

- 4. Разрабатываемые механизмы

- 4.1 Пробоотборник № 1

- 4.2 Пробоотборник № 2

- 4.3 Пробоотборник № 3

- Выводы

- Список источников

Введение

Бурение скважин – важнейшая составляющая всех этапов работ по освоению месторождений любых видов полезных ископаемых – от разведки до промышленной разработки. Сегодня существует множество способов, технологий и технических средств бурения. Тем не менее, специалисты не перестают исследовать, изобретать и совершенствовать технику в этой области знаний.

Магистерская работа посвящена разработке технических средств для бурения геологоразведочных скважин на море, поскольку интенсивное использование минерально-сырьевых ресурсов континентального шельфа требует создания новых высокоэффективных технических средств для отбора проб донных отложений при разведке месторождений полезных ископаемых и строительстве морских добычных сооружений и коммуникаций.[1]

1. Обоснование темы и названия, актуальность работы

Энергетической стратегией развития Украины до 2030 года запланировано увеличение объемов добычи газа и нефти на шельфе за счет строительства новых морских добывающих платформ, что требует выполнения больших объемов бурения геотехнических скважин глубиной до 100 метров при инженерно-геологических исследования с самоподъемных буровых платформ. Но современные технологии и технические средства отбора проб грунтов при бурении этих скважин требуют совершенствования, потому что малоэффективны при отборе проб в глинистых почвах и песках различной плотности.

На Украине в последние годы создан ряд технических средств и технологий гидроударного бурения инженерно-геологических скважин, которые позволяют значительно повысить технико-экономические показатели буровых работ. На основании ранее проведенных исследований предлагается дальнейшая разработка скважинных пробоотборников для геотехнических скважин, на базе которых планируется совершенствование технологий и технических средств, обеспечивающих бурение геотехнических скважин глубиной до 100 метров с самоподъемных буровых платформ.[8]

Полученные результаты позволят значительно повысить производительность и снизить стоимость буровых работ при инженерно-геологических исследованиях на шельфе.

Поэтому разработка технических средств для бурения скважин на шельфе на сегодняшний день является актуальным направлением науки.

Связь работы с научными программами, планами, темами.

Настоящая работа является фрагментом исследований, выполняемых в этом направлении на кафедре ТТГР ДонНТУ. Работа выполнена по заявке ЗАО «Компания «Юговостокгаз» и связана с реализацией Общегосударственной программы развития минерально-сырьевой базы Украины (Закон Украины от 22.02.2006 № 3458-IV).

2. Цель и задачи исследования, планируемые результаты

Целью работы является совершенствование скважинных пробоотборников ударного действия с гидравлическим приводом для бурения скважин на шельфе.

Основные задачи исследования:

- Разработать усовершенствованные конструктивные схемы скважинных пробоотборников ударного действия с гидравлическим приводом для бурения скважин на шельфе.

- Провести компьютерное моделирование углубления в нескальные грунты разных компоновок скважинных пробоотборников и анализ полученных данных.

- Обосновать конструктивные параметры скважинных пробоотборников ударного действия с гидравлическим приводом для бурения скважин на шельфе, выполнить3D-моделирования и рабочие чертежи разработанных пробоотборников.

Идея работы

Применение в скважинном пробоотборнике подвижного колонкового набора (относительно корпуса ударного узла) для повышения скорости бурения и качества кернового материала.

Объект и предмет исследования

Объект исследования: скважинные пробоотборники ударного действия с гидравлическим приводом для бурения скважин на шельфе.

Предмет исследования: рабочие процессы в скважинных пробоотборниках ударного действия с гидравлическим приводом для бурения скважин на шельфе.

Возможные результаты, которые ожидаются при выполнении магистерской работы, их новизна и значение:

- Конструктивные схемы скважинных пробоотборников ударного действия с гидравлическим приводом.

- Зависимости механической скорости бурения от компоновки скважинного пробоотборника.

- Рекомендации по выбору конструктивных параметров скважинных пробоотборников ударного действия с гидравлическим приводом.

Значение работы заключается в определении влияния конструктивной схемы скважинного пробоотборника ударного действия с гидравлическим приводом на механическую скорость бурения и обосновании его конструктивных параметров для различных условий применения.

Запланирована апробация результатов (участие в конференциях, подача работ на конкурс, публикации, подача заявок на изобретение и т.д.)

Участие в республиканской научно-технической конференции студентов «Бурение». Подача работы на конкурс студенческих научно-исследовательских работ.

3. Аналитический обзор

В качестве аналогов можно представить гидроударные снаряды установок ПГУ-72 и ПУВБ-150.

Установка ПГУ-72 относятся к легким техническим средствам (ЛТС), которые предназначены для однорейсового бурения подводных скважин в породах I-IV категорий по буримости. ПГУ-72 предназначена для выполнения работ с мало- и среднетоннажных судов, в том числе с неспециализированных плавсредств, имеющих необходимые грузоподъемные средства и рабочие площадки для размещения и обработки установок на палубе. Эксплуатация установок не требует принципиального изменения состава и схемы размещения палубного оборудования судов. [2]

Спуско-подъемные операции могут выполняться с использование судовой лебедки и штатной грузовой стрелы. Чаще на место судовой лебедки устанавливается более удобная в эксплуатации буровая лебедка планетарного типа.

Для привода гидроударного механизма используется морская вода, которая подается по нагнетательному шлангу буровым насосом. Последний может размещаться как на палубе, так и в трюме плавсредства. При достаточной судовой мощности привод бурового насоса обеспечивается электродвигателем от судового энергоисточника. Автономный дизель или дизель-генератор для привода насоса применяется в случае ограниченного энергообеспечения на плавсредстве.

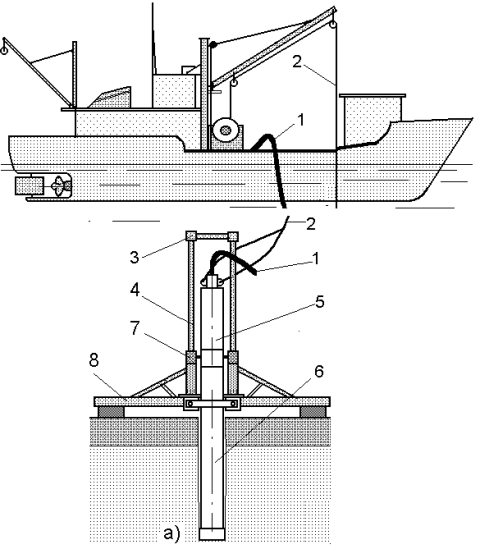

Основными элементами установки являются стабилизирующая опора и погружной гидроударный буровой снаряд (ПБС), включающий гидроударник 5 и колонковый набор 6 (рис. 1).

Рисунок 1 - Схема установки ПГУ-72

Стабилизирующая опора выполнена в виде придонной рамы 8, оснащенной направляющими стойками 4, которые жестко установлены в основании рамы. В верхней части стоек имеется траверса 3, обеспечивающая возможность подъема установки за счет взаимодействия с кареткой 7. Спуск или подъем установки производится на канате 2, при этом каретка 7 скользит по стойкам 4, обеспечивая свободное осевое перемещение погружного бурового снаряда. Жидкость для привода гидроударного механизма подается насосом по шлангу 1.

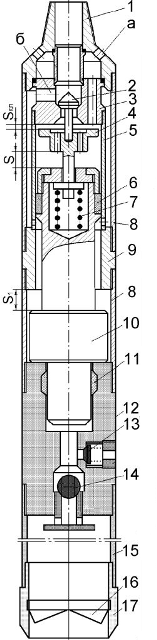

В состав ПБС (рис. 2) входят кинематически и механически связанные узлы: гидроударник с насосным блоком и колонковый набор, состоящий из одинарной колонковой трубы 15 длиной 4 м диаметром 146 мм и башмака 17 с лепестковым кернорвателем 16.

Рисунок 2 - ПБС установки ПГУ-72

Работа гидроударника, который является возбудителем ударных импульсов, сводится к следующему. В исходном положении боек 10 под действием собственного веса находится в крайнем нижнем положении. Впускной клапан 2 закрыт, а выпускной 4 открыт. Вода, подаваемая от бурового насоса по шлангу к переходнику 1, поступает через канал «б» и далее, по зазору между корпусом 8 и цилиндром 5, под поршень 6, вызывая силой своего давления подъем поршня-бойка

Жидкость, находящаяся над поршнем 6, вытесняется через смещенные осевые каналы клапанной коробки 3 и каналы «а» в скважину. В период хода бойка вверх клапанная группа остается в исходном положении за счет давления жидкости на впускной клапан 2. По мере подъема поршня-бойка пружина 7, упираясь в хвостовик выпускного клапана 4, сжимается.

Поршень, пройдя расстояние, встречается с выпускным клапаном 4 и наносит по нему удар. За счет энергии удара и силы сжатой пружины выпускной клапан 4 закрывает смещенные осевые каналы клапанной коробки, а впускной клапан 2, перемещаясь вверх, откроет центральный канал клапанной коробки, обеспечив доступ жидкости и в верхнюю полость цилиндра 5.

Так как площадь поршня со стороны верхней полости цилиндра больше, чем его площадь со стороны нижней полости, боек 10 устремится вниз. При этом клапанная группа сохранит свое верхнее положение за счет давления воды на выпускной клапан 4. В момент, когда поршень захватит хвостовик клапана 4, произойдет перестановка клапанов в исходное положение. Далее цикл работы гидроударника повторится.

В периоды перестановки клапанов боек, за счет накопленной энергии, продолжает движение вверх или вниз до соударения с наковальнями 9 и 12.

В процессе работы ПБС двигатель гидроударника осуществляет привод встроенного насосного блока, обеспечивающего постоянное движение потока жидкости на забое скважины с принудительным ее удалением из надкерновой полости колонковой трубы 15. Корпусом насосного блока является наковальня 12, в которой установлены всасывающий 14 и нагнетательный 13 клапаны. Роль вытеснителя выполняет шток 11. При движении штока 11 вверх, через клапан 14 происходит всасывание жидкости из скважины через башмак 17 в пространство под штоком, а при его ходе вниз жидкость вытесняется в скважину через нагнетательный клапан 13.

Обратная циркуляция жидкости в призабойной зоне значительно уменьшает вероятность возникновения «свайного» эффекта, что способствует увеличению рейсовой углубке колонкового набора, особенно в песках и плотных глинах, а также повышению геологической информативности бурения, обеспечивая выход керна 95-100%, в т.ч. при бурении в рыхлых, несвязных грунтах.

Установкой пробурены сотни разведочных и инженерно-геологических скважин глубиной 3-4 м при диаметре отбираемого керна 125 мм. Уровень эффективности ПГУ-72 подтвержден возможностью получения проб в грунтах I-IV категорий по буримости – от илов и обводненных песков, до плотных глинистых пород с включениями гальки, валунов и прослоев твердых песчаников и известняка.

Недостатком установки ПГУ-72 является низкая надежность гидроударного механизма. Вследствие того, что впускной клапан 2 полностью воспринимает скоростной напор рабочей жидкости, запуск гидроударника затруднен. Для запуска механизма необходимы дополнительные устройства, позволяющие плавно наращивать подачу бурового насоса и резко сбрасывать давление в напорном трубопроводе.

К 1977 году ПГУ-72 была полностью заменена на аналогичную по конструкции погружную установку ударно-вибрационного бурения ПУВБ-150, которая обеспечивала отбор проб в том же спектре осадков на глубину до 5 м.

В отличие от варианта ПГУ-72 в установке ПУВБ-150 принципиально изменена конструкция гидродвигателя и насосного блока, что значительно повысило надежность гидроударного бурового снаряда.

В качестве стабилизирующей опоры использована опора установки ПГУ-72.

Морскими геологоразведочными организациями при выполнении изысканий на морях Дальнего Востока и Крайнего Севера с использованием установки ПУВБ-150 пробурены тысячи скважин в осадках различных категорий по буримости.

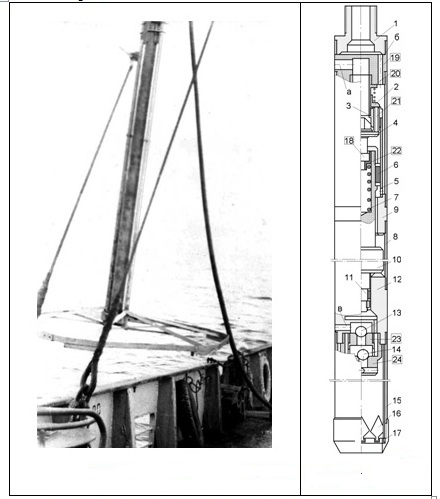

В ПУВБ-150 реализована возможность отбора широкого спектра донных отложений: от илов и сильно обводненных тонкозернистых песков до весьма плотных песков и твердых глин, в том числе, с включениями гальки, валунов, обломков и прослоев песчаника (при диаметре отбираемой колонки 125 мм). При этом выход керна составлял 90-95%, при хорошей его представительности и отсутствии видимых нарушений структуры. Отмеченные факторы особо важны при инженерно-геологических изысканиях на исследуемых площадках морских акваторий. Установка ПУВБ-150, приведена на Рис. 3.[2]

Рисунок 3 - Установка ПУВБ-150

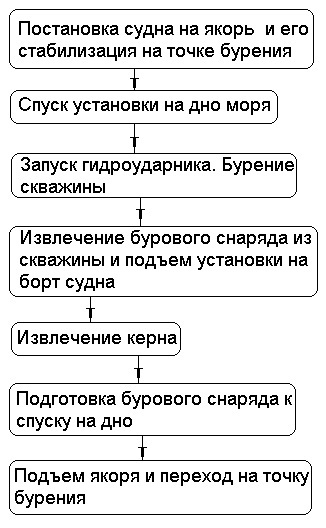

Последовательность операций в технологическом цикле проходки скважин установкой ПУВБ-150 приведен на Рис. 4.

Рисунок 4 - Последовательность выполнения технологических операций бурения скважины установкой ПУВБ-150

- Последовательность операций в технологическом цикле проходки скважин:

- Под стабилизацией судна после постановки на якорь подразумеваются работы, связанные с вытяжкой цепи якоря по направлению течения до получения данных, подтверждающих неизменность курса судна на точке бурения.

- Спуск установки на дно включает: подъем ПБС на палубе из горизонтального положения в вертикальное; подъем установки над фальшбортом с помощью стрелы и лебедки; вывод установки за борт с помощью стрелы; спуск и стабилизацию установки на дне.

- После стабилизации установки на дне включается буровой насос. С помощью регулировочного вентиля производится увеличение расхода жидкости в нагнетательном трубопроводе, в результате чего происходит запуск гидроударника и последующий вывод его на рабочий режим эксплуатации. Стравливая трос, выполняют визуальный контроль проходки до заданной длины рейса или длины колонкового набора.

- При извлечении ПБС из скважины часть времени уходит на срыв керна. После подъема установки над фальшбортом, она с помощью стрелы переводится на палубу. Затем открывается защелка, выполненная в основании опоры. ПБС выводится из опоры и укладывается в горизонтальное положение на специальные подставки.

- Для извлечения керна от колонковой трубы отвинчивается башмак и корпус кернорвателя. Верхняя часть бурового снаряда поднимается на 2,5-3 м и нижняя его часть фиксируется канатом на расстоянии 0,3-0,4 м над палубой. Керн выбивается за счет кратковременных включений гидроударника (или постукиваем молотком по колонковой трубе) в капроновые или металлические желоба 3. После полного извлечения керна колонковая труба промывается, и ПБС опускается в исходное горизонтальное положение на подставки.

- Подготовка бурового снаряда к спуску предусматривает навинчивание на колонковую трубу ПБС башмака с кернорвателем, подтягивание резьбовых соединений колонкового набора и корпусов гидроударного механизма.

- Переход на точку бурения включает операции, связанные со снятием судна с отработанной точки бурения и с переходом на новую току пробоотбора.[2]

Работа гидроударника пробоотборника установки ПУВБ-150 представлена на Рис. 5.

Рисунок 5 – Работа гидроударника пробоотборника установки ПУВБ-150

4. Разрабатываемые механизмы

В работе представлены несколько конструктивных схем и разработок. Дополнены и усовершенствованы существующие схемы. Выявлены их недостатки и преимущества. Разработаны новые конструктивные схемы забивных пробоотборников.

4.1 Пробоотборник № 1

Гидроударный снаряд относится к техническим средствам бурения подводных скважин на шельфе и отбора проб в донных отложениях.

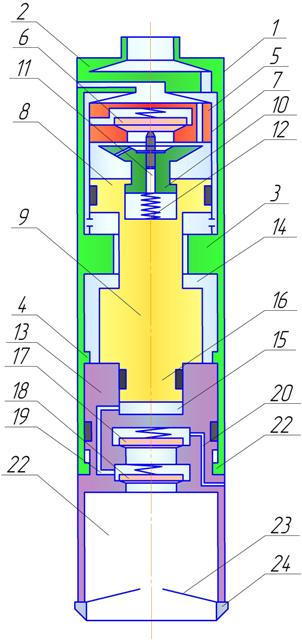

В пробоотборнике №1 (Рис. 6) предложена усовершенствованная конструкция забивного пробоотборника, в котором за счёт перекрытия выхлопа жидкости из надбойковой полости при ходе бойка вверх генерируются импульсы высокого давления, действующие на поршень штока колонкового набора. При ходе бойка вниз наносятся удары по нижней наковальне, забивающие колонковый набор в грунт.[10]

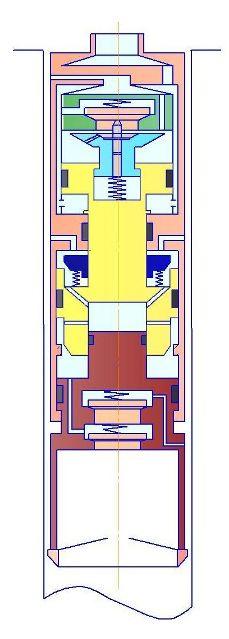

Рисунок 6 - Пробоотборник № 1:

1 – корпус, 2 – переходник, 3 – верхняя наковальня, 4, 5 – ограничители, 6 – клапанная коробка, 7 – впускной клапан, 8 – цилиндр, 9 – поршень,

10 – боек, 11 – уступ, 12 – выпускной клапан, 13 – толкатель, 14 – пружина, 15 – нижняя наковальня, 16, 17 – полости, 18 – тарельчатый клапан, 19 – выхлопные каналы,20 – камера, 21 – хвостовик, 22 – поршень, 23, 24, 28, 29 – каналы, 25 – колонковая труба, 26, 27 – клапаны, 30 – башмак,31 – кернорватель.

Снаряд работает следующим образом. При подаче рабочей жидкости в снаряд боек с поршнем перемещается вверх, при этом впускной канал 7 остается закрытым за счет действия на него рабочей жидкости, но при этом происходит сжатие клапанной пружины 14. В это время при дальнейшем движении поршня 9 вверх наносит удар по выпускному клапану 12, который перемещается вверх, перекрывая каналы в клапанной коробке 6. Впускной клапан 7, открывается, и рабочая жидкость поступает и в надпоршневую полость цилиндра 8. Одновременно тарельчатый клапан 18 перекрывает каналы 19 в верхней наковальне 3. Поскольку при движении бойка 10 каналы 24 остаются закрытыми хвостовиком 21, то происходит гидравлическое замыкание набойковой полости 16 гидравлической камеры 20. В результате боек 10 наносит удар по замкнутому объему жидкости, при этом в надпоршневой полости 16 распространяется волна ударного давления, которая через каналы 23 распространяется в гидравлическую камеру 20 и при подходе к поршневой поверхности 22 хвостовика 21 передает ему энергию удара, под действием которой происходит внедрение в грунт башмака 30.

При дальнейшее движении бойка вниз он наносит удар по впускному клапану 12, перемещая клапанную группу в исходное состояние, и одновременно ударяет своим нижнем торцом по нижней наковальне 15, внедряя тем самым в грунт башмак 30.

При внедрении башмака 30 в грунт колонковая труба 25 заполняется керном. В процессе бурения в керноприемной трубе 25 происходит обратная циркуляция жидкости осуществляется за счет того, что при ходе бойка 10 вверх жидкость из керноприемной трубы 25 поступает через впускной клапан 26 и канал 28 в подбойковую полость 17, а при ходе бойка 10 вниз она поступает в окружающую среду через впускной насосный клапан 27 и канал 29. По окончании рейса гидроударник отключается, а срыв и удержание керн происходит за счет лепесткового кернорвателя 31.

4.2 Пробоотборник № 2

В пробоотборнике № 2 (Рис. 7), на безе известного снаряда предложена усовершенствованная схема гидроударного пробоотборника с подвижной колонковой трубой, которая позволяет предотвратить её отрыв от забоя в процессе бурения.

В Пробоотборнике № 2 в отличии от Пробоотборника № 1 внедрение колонковой трубы в грунт осуществляется только за счет механических ударов.

Рисунок 7 - Пробоотборник № 2:

1 – корпус, 2 – переходник, 3 – верхняя наковальня, 4,22 – ограничители, 5 – клапанная коробка, 6 – впускной клапан, 7 – цилиндр, 8 – поршень,

9 – боек, 10 – выпускной клапан, 11 – толкатель , 12– пружина, 13 – нижняя наковальня, 14 – надбойковая полость, 15 – подбойковая полость,

16 – хвостовик бойка, 17, 18 – клапаны насосного блока, 19, 20 – каналы, 21 – колонковая труба, 23 – кернорватель, 24 - башмак

Принцип работы гидродвигателя аналогичен ПУВБ-150.

4.3 Пробоотборник № 3

Пробоотборник № 3 (Рис. 8), является модификацией Пробоотборника № 2. На безе известного снаряда предложена усовершенствованная схема гидроударного пробоотборника с подвижной колонковой трубой, которая позволяет предотвратить её отрыв от забоя в процессе бурения.

Принцип действия Пробоотборника №3 аналогичен принципу работы Пробоотборника № 2.

Отличие заключается в том, что уменьшение гидродвигателя позволяет повысить энергию удара, забивающую колонвой набор в грунт. Также дополнительный поток жидкости из гидроударника сбрасывается через бойковую полость, что исключает влияние движения колонковой трубы на работу гидродвигателя и обеспчивает при бурении поток жидкости в зазоре между стенками скважины и корпусом гидродвигателя и ударного узла.

Рисунок 8 - Пробоотбоник №3

- У данного снаряда есть ряд преимуществ:

- Может работать на меньшем расходе промывочной жидкости, по сревнению с вышепредставлеными пробоотборниками.

- Может обеспечивать большую скорость углубки.

Выводы

Магистерская работа посвящена актуальной проблеме, связанной с увеличение объемов добычи газа и нефти на шельфе за счет строительства новых морских добывающих платформ, что требует выполнения больших объемов бурения геотехнических скважин.

В процессе выполнения магистерской работы планируется разработка методики расчета пробоотборника с гидравлическим приводом ударного действия, обоснованы конструктивные параметры и технология применения.

Разработана конструкция и для нее ведется разработка рабочей документации.

Дальнейшие исследования направлены на следующие аспекты:

- Качественное совершенствование конструктивных схем скважинных пробоотборников ударного действия с гидравлическим приводом.

- Определение зависимости механической скорости бурения от компоновки скважинного пробоотборника.

- Разработка рекомендации по выбору конструктивных параметров скважинных пробоотборников ударного действия с гидравлическим приводом.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: январь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Калиниченко О.И., Зыбинский П.В., Каракозов А.А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе. –Донецк: «Вебер» (Донецкое отделение), 2007. – 270 с.:ил.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В. Погружная гидроударная установка УМБ –130 для многорейсового бурения подводных скважин.// Сб. научн. Трудов. – К.: ИСМ им. Бакуля, ИПЦ АЛКОН НАНЦ. Киев,2003. С. –63 –68.

- Калиниченко О.И., Русанов В.А., Рязанов А.Н., Методика проектирования конструктивных и рабочих параметров забойных гидроударных машин. // В сб. «Совершенствование техники и технологии бурения скважин на твердые полезные ископаемые». – Екатеринбург: УГИ, 1993. – с. 97 – 102.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В., Паршков А.В. Технические средства бурения подводных геологоразведочных скважин глубиной до 50 м. // Сб. научн. Трудов. – Киев: ИСМ им. Бакуля, ИПЦ АЛКОН НАНЦ. Киев,2004. Вып.7. С. –14 –15.

- Патент на ПМ № 31074 Украина, МПК Е21В25/00. Подводный пробоотборник/ Каракозов А.А., Попова М.С., Парфенюк С.Н., Еремеевич В.А.; ДонНТУ. – Опубл. 25.03.2008, бюл. №6. – 4с.

- Декларационный патент на ПМ № 13609 Украина, МКИ Е21В25/18. Гидроударный буровой снаряд / Калиниченко О.И., Каракозов А.А., Зыбинский П.В.; ДонНТУ. – Опубл. 17.04.2006, бюл.№4. – 6с.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В., Паршков А.В. Совершенствование технологии бурения подводных скважин установкой УМБ –130. // Науковий вісник. №5, Національний гірничий університет. Дніпропетровськ, 2004. С.68 –71.

- Парфенюк С. Н., Каракозов А. А./Наукові праці ДонНТУ. Серія "Гірничо –геологічна". Вип. № 7(135).2008 р. 136 –141.

- Породоразрушающий и маталлообрабатівающий инструмент – техника и технология его изготовления и применения: Сборник научных трудов. – Вып.8 – Киев: ИСМ им. В.Н. Бакуля НАН Украины, 2005. – с. 92 –95.

- Калиниченко О.И., Каракозов А.А., Зыбинский П.В. Новые технические средства и технология поинтервального бурения инженерно-геологических скважин на шельфе.//Труды ДонГТУ. Серия Горно-геологическая. – Донецк. – 2001. – Вып. 36. – С. 144 – 148.