Реферат

Содержание

- Введение

- 1. Актуальность темы

- 2. Идея и цель работы

- 3. Аналитический обзор струйных аппаратов

- 4. Принципиальная схема двойного водоструйного насоса

- Список источников

Введение

В последнее время повысились темпы роста добычи нефти, а также питьевой и технической воды для нужд населения и промышленности. Наметились тенденции к росту глубин скважин. При этом усложняются условия эксплуатации оборудования для подъема жидкости из скважин.

За более чем столетний период, прошедший с момента создания струйных аппаратов, достигнут значительный прогресс как в области совершенствования конструкций аппаратов, так и в разработке методов их расчета. Конструктивное усовершенствование аппаратов позволило увеличить за этот период их коэффициент полезного действия (КПД) с 5-8 до 30-40 %.

Широкое распространение струйных аппаратов обусловлено следующими преимуществами: высокой самовсасывающей способностью и возможностью перекачки жидкости, содержащей твердую фазу, малые габариты, простота конструкции, отсутствие трущихся частей. Возможность применения в труднодоступных местах.

1. Актуальность темы

Для подъема жидкости из скважин при эксплуатации целевого водоносного горизонта широко применяются насосы центробежного типа с погружным электродвигателем. Они обеспечивают большую подачу при значительных напорах. Однако, наряду с преимуществами у них есть значительный недостаток – при их эксплуатации выдвигаются жесткие требования по содержанию механических примесей. Поэтому на практике предварительная откачка, как правило, выполняется эрлифтом или водоструйными насосами. Такой подход требует наличия нескольких откачечных устройств и дополнительные трудозатраты для их монтажа и демонтажа.

При небольшом дебите скважины целесообразнее использовать на обоих этапах освоения водоносного горизонта один и тот способ – водоструйный насос.

Водоструйные насосы просты по конструкции, надежны, не имеют движущихся частей и клапанов, могут откачивать загрязненную воду. Недостатком применения насосов является ограничение по глубине подъему жидкости – до 70-80 м. Для условий большого динамического уровня возможно применение водоструйного насоса с двумя струйными аппаратами. Но отсутствие каких-либо рекомендаций по поводу применения подобного насоса сдерживает работы в этом направлении.

Задачи исследования:

1. Разработать математическую модели движения активной жидкости при эксплуатации двойного водоструйного насоса.

2. Спрогнозировать продуктивность водоструйного насоса применительно к конкретным условиям эксплуатации.

3. Выполнить расчет конструктивных параметров струйных аппаратов устройства.

4. Разработать конструкцию двойного струйного насоса.

Магистерская работа посвящена актуальной научной задаче создание и исследование конструкции двойного водоструйного насоса для подъема жидкости из скважин. В рамках проведенных исследований ожидается:

- По рaзработанной математической модели определить количественном выражении распределение потока активной жидкости на привод нижнего и верхнего струйных насосов.

- Выполнить расчет коструктивных параметров струйных аппаратов устройства, что даст возможность определить потери давления в местных опорах насоса.

- В програмной системе ANSYS выполнить физическое моделирование динамических процессов в двойном водоструйном насосе, что подтвердит обоснование разработанной математической модели.

- Разрабатотать рекомендации по области применения насоса.

Дальнейшие исследования направлены на следующие аспекты:

- Качественное совершенствование разработанной конструкции.

- Определение границ эффективности двойного струйного насоса.

2. Идея и цель работы

Применение насоса с двумя струйными аппаратами позволит повысить глубину откачки жидкости из скважин.

Цель работы – установить закономерности динамических процессов в двойном водоструйном насосе для определения возможной области эффективного применения.

3.Аналитический обзор струйных аппаратов

Струйные насосы (гидроэлеваторы или эжекторы) относятся к группе насосов-аппаратов, т. е. насосов, которые действуют по принципу передачи кинетической энергии от потока рабочей жидкости к потоку перекачиваемой жидкости, при этом передача энергии от одного потока к другому происходит непосредственно без промежуточных механизмов.

Струйные аппараты получили широкое применение практически во всех отраслях техники. Их особенностью является повышение давления инжектируемого потока без непосредственной затраты механической энергии при исключительной простоте конструкции. При геологоразведочных работах широко применяют эжекторные снаряды, основой которого является водоструйный насос.

Для откачки жидкости из буровых скважин в ВИОГЕМе разработаны эжекторные снаряды типа ЭСП.

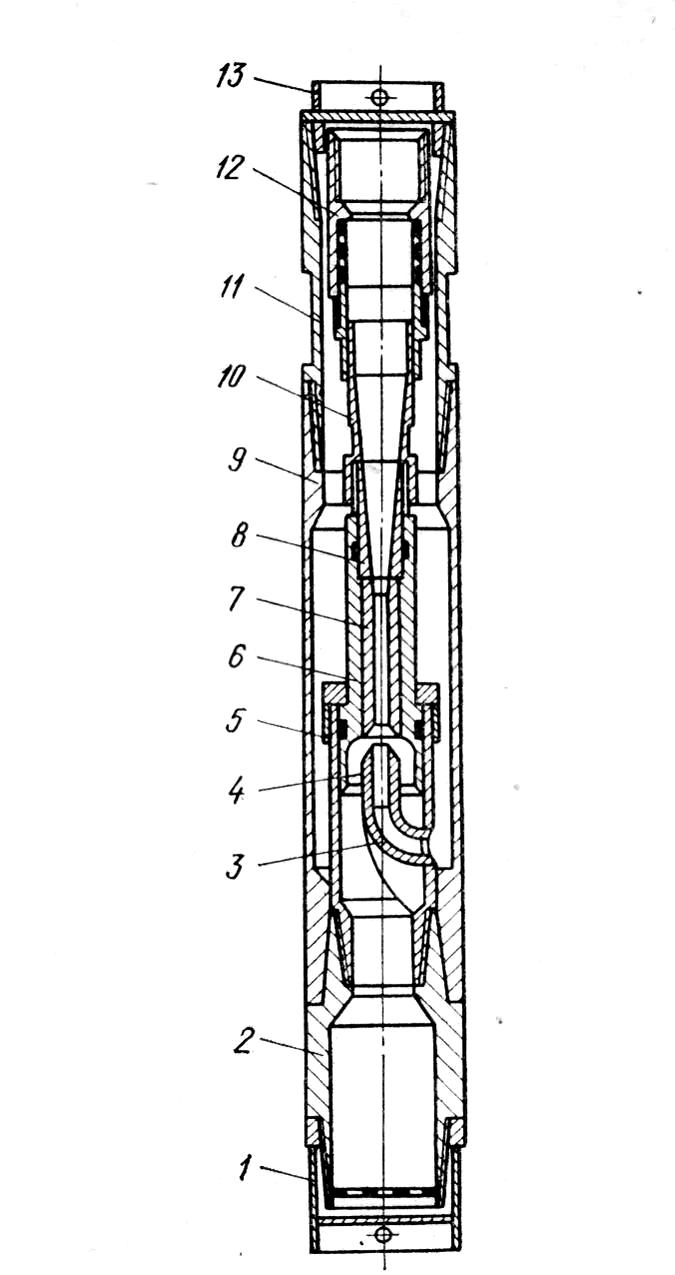

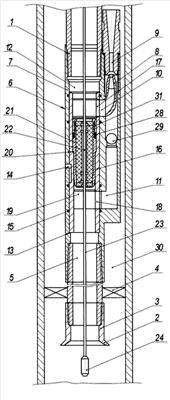

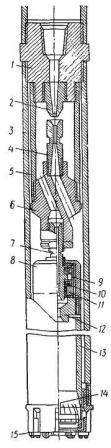

Эжекторный снаряд ЭСП – 168/203 (рис.1) состоит из промывочной головки, комплекта двойных труб и водоструйного насоса [6].

Рисунок 1 – Cхема водоструйного насоса ЭСП - 168/203

Водоструйный насос состоит из корпуса 9, переводника 11, корпуса уплотнителя 12 диаметром 114 мм для соединения с колонной внутренних труб, переводника 2 для удлинения всасывающего трубопровода бурильными трубами диаметром 168 мм, струйного аппарата, размещенного внутри корпуса 6. Струйный насос имеет подводящее колено 3, сопло 4, камеру смешения 7. Диффузор 8 имеет диаметр входного отверстия равный диаметру отверстия соответствующей камеры смещения. Выходной патрубок переводника 10 обеспечивает надежное соединение с корпусом уплотнителя колонны внутренних труб. Гайкой 5 фиксируется положение камеры смешения 7 относительно сопла 4.

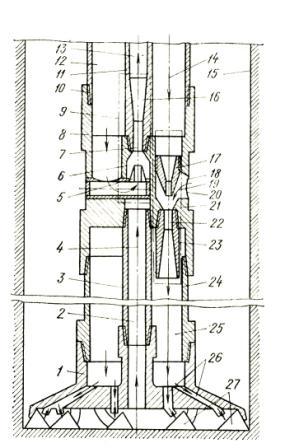

Снаряд для бурения скважин большого диаметра, совмещающий прямую и обратную промывку в призабойной зоне. Принципиальная схема такого бурового инструмента показана на рис.2[6].

Рисунок 2 – Схема снаряда для бурения скважин с совмещением прямой и обратной промывок

Снаряд включает породоразрушающий инструмент 1, корпус 8, водоподающую 10, всасывающую 3 и нагнетательную 11 трубы, образующие соответственно водоподводящий 12, всасывающий 2 и нагнетательный 13 каналы, струйный аппарат 9 обратного нагнетания, состоящий из насадки 5, камеры 6 всасывания и камеры 7 смешения с диффузором 16. Струйный аппарат 21 прямого нагнетания установлен параллельно основному в корпусе 8 и состоит из насадка 17, камеры 18 всасывания и камеры 22 смещения с диффузором 23, причем насадок 17 струйного аппарата 21 прямого нагнетания гидравлически соединен с водопроводящим каналом 12, камера 18 всасывания соединена каналом 20 с внешним пространством, а диффузор 23 гидравлически соединен с кольцевым нагнетательным каналом 25, образованный кольцевым кожухом 24, соединенным корпусом 8 с ПРИ 1, содержащим промывочные каналы 26, которые направлены на породоразрушающие элементы 27.

Снаряд опускают в скважину и по кольцевому каналу 12 двойной колонны труб подают промывочную жидкость 14 в насадок 5 струйного аппарата 9 обратного нагнетания. Одновременно из канала 2 подсасывается жидкость 4 с разрушенной породой и поступает в нагнетательный канал 13. Часть рабочей жидкости поступает из канала 12 в насадок 17 струйного аппарата 21 прямого нагнетания и при выходе подсасывает часть жидкости 19, поступающей через канал 20 из скважины. Далее поток проходит через камеру смешения 22, диффузор 23 и в кольцевой канал 25 и по промывочным каналам 26 подается н породоразрушающие элементы 27. Поток жидкости с разрушенной породой поступает к оси бурового инструмента и через канал всасывания 2 и нагнетания 13 выносится на поверхность.

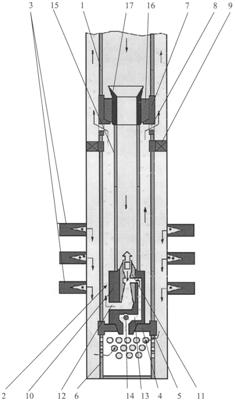

Струйные насосы применяют в угольной промышленной при добычи метана из угольных пластов. На рис. 3 показана скважинная струйная установка для дегазации угольных пластов [1].

Рисунок 3 – Скважинная струйная установка для дегазации угольных пластов.

На колонне 1 насосно-компрессорных труб в скважину спускают установленные на ней снизу-вверх башмак-фильтр 6 с переводником 5, нижнее опорное кольцо 4, пакер 9 и верхнее опорное кольцо 7 с перепускными окнами 8.

Во внутреннюю полость колонны 1 насосно-компрессорных труб во время ее спуска в скважину устанавливают корпус 10 струйного насоса 2, нижний конец которого герметично устанавливают на нижнем опором кольце 4 и соединенную с ним трубу 15 с герметизирующим элементом 16, который устанавливают в верхнее опорное кольцо 7.

Далее в колонну 1 насосно-компрессорных труб сбрасывают съемную вставку 11 с соплом, камерой смешения и диффузором, которая при прокачке жидкости в колонне 1 насосно-компрессорных труб проходит через трубу 15 и самопроизвольно устанавливается в корпусе 10 струйного насоса 2.

Затем по колонне 1 насосно-компрессорных труб подают под давлением рабочий агент на сопло съемной вставки и создают разряжение (депрессию) в подпакерной зоне, причем пакер 9 расположен выше верхнего угольного пласта 3. В результате вода с забоя через канал 13 подвода откачиваемой из скважины среды увлекается в камеру смешения съемной вставки 11 струйного насоса 2, где смешивается со струей рабочего агента и вместе с ним выносится через канал 12, затрубное пространство трубы 15 и перепускные окна 8 в затрубное пространство колонны 1 насосно-компрессорных труб выше пакера 9 и по указанному затрубному пространству поступает на поверхность. По мере понижения уровня жидкости (воды) в скважине через башмак-фильтр 6 в струйный насос 2 поступает угольный газ, который также, смешиваясь со струей рабочего агента, поступает на поверхность. Таким образом, происходит отбор жидкости, в том числе жидкости глушения, и угольного газа в виде газоводяной смеси, которая потом разделяется на фракции в газосепараторе (не показан на чертеже) на поверхности. Изменяя параметры съемной вставки 11 (например диаметр сопла, путем замены съемной вставки 11) и давление прокачки рабочего агента через струйный насос 2 можно легко оптимизировать параметры работы струйного насоса 2. Кроме того, подача угольного газа на поверхность происходит принудительно, что позволяет увеличить его дебит.

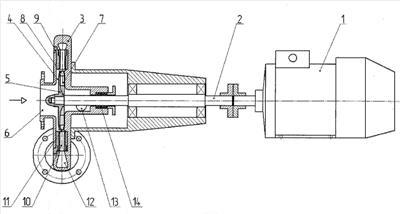

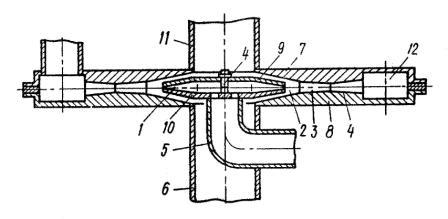

Насосно-струйный аппарат, показанный на рис.4 [4], содержит двигатель 1, вал 2, корпус 3 с внутренней рабочей камерой 4 и размещенным в ней колесом 5, всасывающий патрубок 6 для инжектируемой среды, который установлен соосно с колесом 5. На внутренней поверхности колеса 5 выполнены шестнадцать частично открытых цилиндрических радиальных каналов 7 с сужением на выходе путем установки втулок 8. Колесо 5 размещено внутри кольцевого смесительного блока 9, содержащего шестнадцать камер смешения 10 цилиндрической формы с внутренней конусностью на входе. При этом колесо 5 размещено в кольцевом смесительном блоке таким образом, что выходы каналов 7 сообщены с входами камер смешения 10 с помощью кольцевого зазора 11 между колесом и кольцевым смесительным блоком. С внешней стороны кольцевого смесительного блока 9 расположен диффузор 12, выполненный в виде спирали (улиты), охватывающей кольцевой смесительный блок 9 и объединяющей выходы камер смешения 10. Патрубок 13 с тангенциальным вводом рабочей жидкости установлен перед уплотнением 14 вала 2 на стороне всасывания колеса 5.

Рисунок 4 – Насосно-струйный аппарат

Рабочая жидкость подается в патрубок 13 с тангенциальным вводом, установленный перед уплотнением 14 вала 2, на прием колеса 5. В колесе 5, радиальные каналы 7 которого выполнены частично открытыми цилиндрической формы с сужением на выходе путем установки втулок 8, при силовом воздействии на рабочую жидкость увеличивается только динамическая составляющая давления в потоке рабочей жидкости, а также происходит закручивание потока рабочей жидкости при взаимодействии со стенкой рабочей камеры 4 и поверхностью каналов 7 колеса 5. Рабочая жидкость подается таким образом, чтобы ее направление совпадало с направлением закручивания рабочей жидкости в колесе 5.

Устройство для обработки и исследования скважин (рис.5) [8]. Данная скважинная струйная установка позволяет выполнять исследования пласта на депрессии и производить его обработку химическими реагентами. Однако для выполнения указанных работ необходима замена герметизирующего узла на блокирующую вставку, что увеличивает время выполнения работ за счет спуска-подъема вставок и уменьшает надежность работы оборудования.

Рисунок 5 – Устройство для обработки и исследования скважин

На колонне 1 труб в скважину опускают воронку 2 с хвостовиком 3, пакер 4 и струйный насос 6, в корпусе 7 которого в центральном проходном канале 12 в нижнем положении на посадочном месте 13 установлена на фрикционных уплотнительных элементах 15 блокирующая вставка 16, верхнее боковое окно 17 которой совмещено с каналом подвода активной среды 10, а нижнее окно 18 - с каналом 11 подвода откачиваемой среды. Приводят пакер 4 в рабочее положение, разобщая затрубное пространство 30 скважины на надпакерное и подпакерное. На каротажном кабеле 23 спускают во внутреннюю полость колонны труб 1 герметизирующий узел 21 и ниже его приемник-преобразователь физических полей 24, при этом герметизирующий узел 21 располагают на посадочном месте 20 проходного ступенчатого канала 19, а приемник-преобразователь физических полей 24 ниже струйного насоса в изучаемой зоне продуктивного пласта.

Герметизирующий узел 21 с фрикционными уплотнительными элементами 28 разобщает внутреннее пространство колонны 1 труб и одновременно, за счет наличия осевого канала 22, не препятствует движению каротажного кабеля 23. В скважине приемником-преобразователем физических полей 24 производят фоновые замеры давления, температуры и других физических полей в пространстве до забоя скважины.

После подают рабочую среду по колонне 1 труб в сопло 8 струйного насоса 6, что позволяет начать откачку струйным насосом 6 из подпакерной зоны скважины пластового флюида. Пластовый флюид по подпакерному пространству и каналу 11 подвода откачиваемой среды через обратный клапан 29 поступает на вход камеры смешения 9, где смешивается с активной рабочей средой и далее по затрубному пространству 30 скважины над пакером 4, поступает из скважины на поверхность.

Газовый эжектор (рис. 6)[9] содержит соосные сопла 1, приемную камеру смешения 2 и 3, диффузор 4, соосные патрубки 5, 6, диски 7, 8, профилированные элементы 9 и 10, дополнительный патрубок 11, которые уменьшает гидравлическое сопротивление. Такой эжектор может использоваться для перекачки газа.

Рисунок 6 – Эжектор

Активная среда попадает в сопло 1, всасывает пассивную среду из приемной камеры 2, куда попадает через патрубки 6 и 11. После того как потоки смешались, эта смесь поступает в коллектор 12, и оттуда поступает по назначению.

Для бурения с обратной призабойной промывкой по предложению Н.С. Левченко впервые была создана двойная колонковая труба эжекторного типа. На основе этой конструкции разработано много конструктивных разновидностей двойных, а позднее и одинарных эжекторных снарядов. Эти снаряды оборудованы струйными насосами. Появление этих снарядов вызвано тем, что при обратной промывки выход керна выше, чем при прямой.

Разработаны одинарные (ОЭС) и двойные (ДЭС) эжекторные колонковые снаряды, создающие нагнетательно-всасывающую (комбинированную) промывку при бурении скважин.

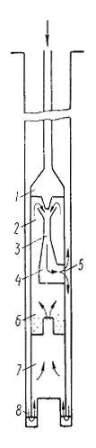

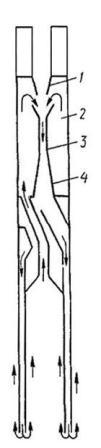

Принципиальная схема ОЭС показана на рисунке 7 [2]. Промывочная жидкость подается к снаряду по бурильным трубам от бурового насоса, установленного на поверхности. Проходя через переходник с соплом 1, она попадает в камеру смешения 3 и диффузор 4, откуда через каналы 5 в приемной камере 2 поступает в кольцевой зазор между стенками скважин и буровым снарядом. В кольцевом зазоре поток промывочной жидкости разделяется на две части: одна часть поднимается на поверхности, вторая – поступает к забою.

Рисунок 7 – Принципиальная схема устройства одинарного эжекторного снаряда.

При движении жидкости из сопла 1 в камеру смешения 3 в приемной камере 2 возникает разряжение, что приводит к заполнению ее жидкостью, отсасываемой с забоя через коронку 8, колонковую трубу 7, шламовую трубу 6. Поднимаясь верх, жидкость выносит мелкие частицы породы в шламовую трубу, исключая тем самым заклинивание керна. Из шламовой трубы очищенная промывочная жидкость поступает в приемную камеру 2 эжекторного насоса. Наличие в эжекторном снаряде шламовой трубы предохраняет коронку от абразивного износа частицами выбуренной породы.

Конструктивное исполнение ОЭС конструкции ЦНИГРИ изображено на рисунке 8[2]. Этот снаряд предназначен для бурения в сильно разрушенных, перемежающихся породах IX – XII категорий по буримости.

Рисунок 8 – Колонковый ОЕС

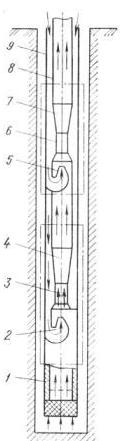

На рисунке 9 приведена схема устройства и принцип действия ДЭС [2]. Промывочная жидкость, подаваемая по бурильным трубам с поверхности под давлением насоса, выходит из сопла 1 в приемную камеру 2, увлекает за собой находящуюся в ней жидкость и направляется в камеру смешения 3 и диффузор 4. Далее она поступает в кольцевой зазор между наружной и внутренней колонковыми трубами и движется к забою скважины.

Рисунок 9 – Принципиальная схема устройства двойного эжекторного снаряда.

На забое смешанный потоке разделяется на основной и эжектируемый. Основной поток направляется к устью скважины в кольцевом зазоре между стенками скважины и колонковым снарядом, а эжектируемый через внутреннюю керноприемную трубу – в приемную камеру 2. Поскольку в приемной камере между насадкой и камерой смешения, при условии подачи сильной струи, все время поддерживается вакуум, то из внутренней колонковой трубы жидкость поступает непрерывно, производя обратную призабойную промывку. Смешанный же поток в двойных эжекторных колонковых трубах образует комбинированную – нагнетательно-всасывающую промывку.

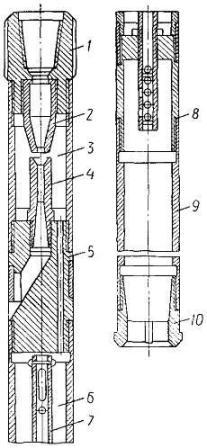

Эжекторный колонковый снаряд для твердосплавного бурения конструкции КазИМСа [2], принятый к серийному производству, показан на рис.10:

Рисунок 10 – ДЭС конструкции КазИМСа

Эжекторный колонковый снаряд для твердосплавного бурения конструкции КазИМСа, принятый к серийному производству, показан на рисунке 10. Колонковый снаряд состоит из следующих основных узлов и деталей: эжекторного насоса (детали 2, 4, 5), закрепленного на переходнике 1; распределительной головки 6, шарикоподшипниковой опоры (детали 7...12); наружной 3 и керноприемной 13 труб; керноудерживающего устройства 14; специальной коронки (дробовой, твердосплавной или алмазной) 15. Твердосплавная коронка 15 армируется резцами из твердых сплавов различной формы. В ее боковой поверхности имеются окна и наружные вертикальные пазы для выхода промывочной жидкости во внешнее кольцевое пространство. Такая конструкция коронки обеспечивает полную изоляцию керна от действия гидродинамических усилий нисходящего потока промывочной жидкости и отчистку забоя скважины от шлама. Внутри коронки имеется цилиндрическая расточка для установки керноудерживающего устройства 14 и центрирования керноприемной трубы 13 [10].

4. Принципиальная схема двойного водоструйного насоса

При низких динамических уровнях, близких к глубине скважины, применяют эжекторные снаряды с водоструйными насосами двойного действия. Принцип действия водоструйного насоса двойного действия основан на принцип работы струйного насоса.

Водоструйный насос такой конструкции (рис. 11) [6] состоит из всасывающего патрубка 1, корпуса насоса с наружной трубой 9 и внутренней 8, двух струйных аппаратов – нижнего и верхнего – с насадками 2 и 5 и камерами смешения 3 и 6, диффузорами 4 и 7.

Рисунок 11 – Схема водоструйного аппарата с двумя водоструйными аппаратами

Рабочая жидкость по трубопроводу 9 попадает к насадкам 2 и 5 одновременно. Вследствие того, что соотношение диаметра камеры смешения к диаметру насадки нижнего аппарата велико, он, даже при малом подпоре, захватывает достаточное количество жидкости по отношению к объему подаваемой рабочей жидкости. Но он имеет низкий напор за диффузором, в то же время напор его больше высоты столба погружения насоса под уровень жидкости в скважине. Это создает благоприятные условия на всасе второй ступени за счет дополнительных затрат энергии потока жидкости, подаваемой с поверхности.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Пилипец В.И.,

Насосы для подъема жидкости

: Учебное пособие. - Донецк, 2000. – 244 с. - Дудля Н.А.,

Проектирование буровых машин и механизмов

: Учеб. для вузов по спец.Технология и техника разведки месторождений полезных ископаемых

– 270 с. - Фридман Б.Э.,

Гидроэлеваторы

, – Москва, МАШГИЗ, 1960. – 323 с.Два автора

- Соколов Е.Я., Зингер Н.М.,

Струйные аппараты

, – М:. Энергоатомиздат, 1989. – 352 с. - Жиленко Н.П., Краснощек А.А.,

Справочник по реактивно-турбинному бурению

. – М., Недра, 1987. – 309 с.Три автора

- Добровольский Г.Б., Казикаев Д.М., Петриченко В.П.,

Крепление скважин большого диаметра

, – М.: Недра, 1988. – 238 с. - Гейер В.Г., Дулин В.С., Заря А.Н.,

Гидравлика и гидропривод

. – М, Недра, 1991. – 331 с.Четыре и более авторов

- Дубровский В.В., Керченский М.М., Плохов В.И., Ряполов В.А., Сиднев Я.А.,

Справочник по бурению и оборудованию скважин на воду

. – М., Недра, 1972. – 511 с. - Башкатов Д.Н., Сулакшин С.С., Драхлис С.Л., Квашнин Г.П.,

Справочник по бурению скважин на воду

.– М., Недра. 1979, – 560 с.