Реферат за темою випускної роботи

Зміст

- Введення

- 1. Огляд і аналіз існуючих підходів до управління вентиляцією

- 1.1 Способи і проблеми вентиляції шахти

- 1.2 Автоматичне регулювання вентиляційних режимів вугільних шахт

- 1.3 Математичні моделі елементів шахтної вентиляційної мережі

- 1.4 Математичне моделювання нестаціонарних процесів вентиляції мережі виробок вугільної шахти

- 2. Огляд досліджень і розробок

- 2.1 Системи управління і моніторингу стану аерогазового середовища фірми «Trolex Ltd»

- 2.2 Системи управління і моніторингу стану аерогазового середовища фірми «Continental Conveyor Ltd»

- 2.3 Системи управління інституту «EMAG»

- 2.4 Системи управління і моніторингу стану аерогазового середовища фірми «CONSPEC»

- 2.5 Шахтні інформаційно-керуючі системи (ШІКС)

- 2.6 Система газоаналітична шахтна багатофункціональна «МІКОН 1Р»

- 2.7 Системи управління і моніторингу стану аерогазового середовища фірми «Davis Derby»

- 2.8 Багатофункціональна вільно конфігурується вимірювальна система «Granch»

- 2.9 Уніфікована телекомунікаційна автоматизована протиаварійне система (УТАС)

- 3. Системний аналіз вентиляції гірничодобувних підприємств

- 3.1 Способи провітрювання тупикових виробок

- 3.2 Порядок функціонування та схема вентиляційної системи шахти

- 3.3 Структура системи управління вентиляцією

- 3.4 Постановка завдання

- Висновки

- Список джерел

- 1. Огляд і аналіз існуючих підходів до управління вентиляцією

Введення

Гірська промисловість України перебуває в стадії активного розвитку і збільшення експлуатованих родовищ гірських порід та інших корисних копалин.

Видобуток сировини ведеться двома способами: відкритим (наземним - кар'єри) і закритим (підземним - шахти, штольні).

Звичайно ж, підземний спосіб видобутку корисних копалин набагато небезпечніше першого методу, так як тут під загрозу потрапляють життя гірників. І найчастіше недотримання правил безпеки або інструкцій призводить до плачевного результату.

Тема автоматизованої системи управління вентиляцією на гірничодобувних підприємствах актуальна в даний час, оскільки застосовувані в Україну пристрої не забезпечують в повному обсязі як контроль стану безпеки, так і безперервний контроль параметрів роботи гірничо-шахтного устаткування, що не дозволяє вирішувати завдання підвищення рівня безпеки комплексно і в повному обсязі для всього технологічного циклу шахти.

Ще однією причиною актуальності роботи є Донбас - місцевість, в якій ми проживаємо. У Донецькій області також є певна кількість підземних розробок родовищ корисних копалин, де працюють наші земляки. Однак більшість з них не має можливості придбати автоматизовану систему аерогазового контролю, так як: велика вартість самої системи і потрібні висококваліфіковані робітники для забезпечення функціонування системи.

У даній роботі здійснено аналіз існуючих пристроїв, виявлено їх недоліки та запропоновано шляхи вирішення. За рахунок автоматизації процесу запропоновано вирішення завдання повного контролю параметрів навколишнього середовища на всіх ділянках об'єкта, і передачі всієї інформації диспетчеру для коригування та прийняття оперативних рішень.

1. Огляд і аналіз існуючих підходів до управління вентиляцією

1.1 Способи і проблеми вентиляції шахти

Вентиляція шахти - система заходів, спрямована на підтримання у всіх діючих гірничих виробках шахти атмосфери з параметрами, необхідними для ведення гірських робіт

Розрізняють вентиляцію загальношахтної, при якій повітря, що подається з поверхні, омиває основні виробки шахти, і місцеву вентиляцію. Засоби інженерного забезпечення вентиляції шахти: вентиляторні установки, вентиляційні споруди шахт, вентиляційні регулятори, вентиляційні трубопроводи (зазвичай при місцевій вентиляції), гірські виробки, прохідні спеціально для вентиляції (вентиляційні виробки), засоби зниження аеродинамічного опору виробок і витоків повітря. Основні схеми вентиляції шахти: центральна і флангова; їх поєднання - комбінована схема.

При центральній схемі вентиляції шахти повітря надходить в шахту і виходить з неї через стовбури в центрі шахтного поля. Схема застосовується при обмежених розмірах шахтного поля по простяганню і відносно невеликої потужності шахти, веденні робіт на глибоких горизонтах; забезпечує швидке введення в дію головного вентилятора і створення наскрізної струменя при будівництві шахти; характеризується великою протяжністю шляху руху повітря, наявністю паралельних струменів чистого та забрудненого повітря , їх неодноразовими перетинами і, як наслідок, великими витоками і депресією шахти.

Різновид центральної схеми - схема з центрально-віднесеним розташуванням вентиляційного ствола. При флангової схемою вентиляції шахти повітря надходить в шахту через стовбур в центрі шахтного поля, виходить через стовбури (шурфи), розташовані на флангах. Схема застосовується на неглибоких шахтах, коли неможливо або недоцільно підтримувати єдиний вентиляційний горизонт; практично виключає зустрічний рух надходить та вихідної струменів; довжина шляху руху повітря, витоку і депресія шахти менші, ніж при центральній схемі. Однак за схемою потрібно не менше трьох вентиляційних стовбурів і звичайно не менше двох вентиляторних установок; в період підготовки шахтного поля вентиляція шахти утруднена. Різновиди флангової схеми: крильевая - єдина вироблення для вихідного струменя на все крило, групова - виробки для вихідного струменя проходяться на кожну групу дільниць крила, дільнична - виробки для вихідного струменя проходяться на кожній дільниці.

При невеликих і середніх розмірах шахтних полів, невеликої потужності і газовості шахти застосовують єдині схеми вентиляції шахти. На великих шахтах з високою газовості, при об'єднанні кількох шахт і розробці одного шахтою декількох віддалених один від одного покладів використовують секційні схеми вентиляції шахти, при яких шахтне поле ділиться на відокремлено вентильовані секції. Способи вентиляції шахти: всмоктуючий, нагнітальний, комбінований (нагнітальному-всмоктуючий).

Одна з проблем вентиляції шахти - витоку повітря, які відбуваються через вентиляційні споруди в шахті і на поверхні, обрушені породи, порушені цілики. Вони зменшують надходження повітря до дільниць споживання, можуть викликати порушення вентиляції шахти. Для компенсації витоків збільшують подачу повітря в шахту. Боротьба з ними ведеться герметизацією вентиляційних споруд, ізоляцією вироблених просторів, використанням польових виробок, раціональних схем вентиляції, зниженням загальношахтної депресії.

Вентиляція шахти забезпечується вентиляційної службою шахти, до завдань якої входить контроль правильності розподілу повітря по виробках та дотримання норм подачі повітря на ділянки споживання, контроль якісного складу повітря, проведення повітряних і депресійних зйомок, ремонт вентиляційних виробок і споруд [1].

1.2 Автоматичне регулювання вентиляційних режимів вугільних шахт

Створення безпечних умов праці в шахтах багато в чому залежить від якості провітрювання шахтних виробок, а також від постановки контролю параметрів рудникової атмосфери та вміння на базі отриманої інформації оперативно управляти шахтними вентиляційними струменями.

У практиці провітрювання шахт Донбасу при підвищенні концентрації метану в окремих струменях регулювання розподілу повітря здійснюється, як правило, установкою вікон. Проте є також досвід оперативного регулювання, здійснюваного з газового фактору протягом всієї зміни в залежності від концентрації метану у вихідних струменях дільниць.

Основні положення застосування обчислювальних машин повинні зводитися до наступного. Розставлені в вузлових точках вентиляційної мережі датчики параметрів рудничної атмосфери (і в першу чергу - датчики метану на вихідних струменях лав і ділянок, датчики швидкості (витрати) повітря, а в ряді випадків - тиску повітря) забезпечують в комплексі з системою телемеханіки збір і передачу на диспетчерський пункт інформації про стан рудникової атмосфери в окремих струменях і по шахті в цілому. Пристрій зовнішньої пам'яті (буферне запам'ятовуючий пристрій) зберігає постійно оновлювану інформацію про стан рудникової атмосфери та забезпечує в будь-який момент подачу її в согласующие пристрої зв'язку керуючої обчислювальної машини (КОМ). За допомогою перетворювачів пристрою зв'язку УВМ дані телевимірювань вводяться у відповідні комірки оперативної пам'яті машини, що має заздалегідь складену програму з урахуванням рівнянь взаємопов'язаності вентиляційних потоків для даної вентиляційної мережі. В якості основного математичного апарату при визначенні точних аналітичних залежностей взаємопов'язаності вентиляційних потоків в шахтної мережі на підставі даних вимірювань повинен служити кореляційний і регресивний аналіз.

У пам'яті машини повинні міститися значення ряду контрольних параметрів, серед яких, в першу чергу, максимально допустима концентрація метану, мінімальна та максимальна допустимі швидкості руху повітря і ін

Розбіжність фактичних параметрів рудничної атмосфери з контрольними, що виходить за межі допустимого, використовується як підстава для розрахунку перерозподілу рудничного повітря з метою досягнення рекомендованих режимів та параметрів. Розрахунки, що здійснюються за певним алгоритмом, забезпечують дані про необхідний ступінь зміни опору шахтних регуляторів в окремих струменях, а при неможливості забезпечити необхідні режими провітрювання за рахунок перерозподілу повітря в шахтній мережі - шляхом зміни режимів роботи вентиляторів головного провітрювання.

Для реалізації системи автоматичного регулювання провітрювання шахт (CАРП) необхідно ретельне вивчення перехідних газоаеродінаміческіх режимів шахтної вентиляційної мережі, як об'єкта регулювання, та її математичний опис [2].

1.3 Математичні моделі елементів шахтної вентиляційної мережі

Основними елементами шахтної вентиляційної мережі (ШВМ) є вироблення: вентиляційний, відкаточних штреки, лава, підготовчі і тупикові виробки. При моделюванні ШВM представляється орієнтованим графом, що складається з гілок (виробок) і вузлів (місць комутації виробок один з одним).

У загальному випадку математична модель вироблення являє собою систему з розподіленими параметрами. Але для спрощення моделі з достатньою для практики точністю можливо використовувати цепочечниє схеми з зосередженими параметрами, в яких кожен елемент ланцюга - чотириполюсник, математична модель якого є прості диференціальні рівняння. Для забезпечення мінімальної складності моделі з достатньою для практики точністю одним чотириполюсником відображається ділянку вироблення довжиною до 400м. Експериментально доведено, що вибір типу чотириполюсника не робить істотного впливу на точність моделі і вибирається тільки з умови зручності його комутації з іншими елементами ланцюга.

Склад вирішальних блоків і схема з'єднань блоків для цієї мережі в принципі можуть бути паралельно реалізовані з використанням МІМО-технології. При цьому кожен з блоків або їх сукупність може виконуватися в цьому випадку на окремому процесорі.

Склад вирішальних блоків і схема з'єднань блоків для цієї мережі в принципі можуть бути паралельно реалізовані з використанням МІМО-технології. При цьому кожен з блоків або їх сукупність може виконуватися в цьому випадку на окремому процесорі [3].

1.4 Математичне моделювання нестаціонарних процесів вентиляції мережі виробок вугільної шахти

Вугільні шахти відносяться до підприємств з підвищеною небезпекою праці. Це зумовлено, в першу чергу, виділенням метану, адсорбованого в вугіллі, при його видобутку. Видалення вибухонебезпечного газу із зони забою і прилеглих виробок проводиться шляхом організації достатньої вентиляції виробок. Вентиляція також необхідна для забезпечення нормальних санітарно-гігієнічних умов праці гірників.

Математична модель вентиляції мережі виробок шахти грунтується на припущеннях про одновимірному русі газу в прямолінійних виробках, повному і миттєвому перемішуванні потоків у вузлах сполучення прямолінійних виробок. Ефекти турбулентної в'язкості і теплопровідності враховуються в рівняннях в правих частинах з використанням інтегральних коефіцієнтів аеродинамічного опору гірських виробок і місць їх перетину, які докладно вивчені експериментально. У математичній моделі враховуються ефекти природної конвекції неізотермічного газу при його русі в похилих виробках. Для прогнозування впливу природної конвекції на аеродинаміку рудничної атмосфери в мережі виробок враховується теплообмін рудничної атмосфери із стінками виробок, а також зміна температури стінок при теплообміні. Неоднорідний розподіл легких домішок в рудничної атмосфери також призводить до природно-конвективному руху в похилих виробках і враховується в математичній моделі. Процеси вентиляції визначається ¬ ються просторової топологією виробок, розстановкою і режимами роботи вентиляційного обладнання (вентилятора головного провітрювання, вентиляторів місцевого провітрювання, газовідсмоктувальні установок, вентиляційних споруд, розташованих у виробках шахти) [4 ].

2. Огляд досліджень і розробок

2.1 Системи управління і моніторингу стану аерогазового середовища фірми «Trolex Ltd»

Запропонована система фірмою Trolex виконує повний моніторинг і управління аерогазивим станом атмосфери навколишнього середовища (концентрація метану і шкідливих речовин), перевірка стану машин та обладнання, системи вентиляції та перевірки стану конвеєра.

Встановлена система вимагає повне придбання даних і систем передачі даних, що включають дистанційний збір даних і графічний пакет SCADA. Експертна технічна копія і системна підтримка доступні для використання та функціонування системи [5].

2.2 Системи управління і моніторингу стану аерогазового середовища фірми «Continental Conveyor Ltd»

Дана система пропонує регулювання промислового клімату, фільтрацію і керування герметизацією, з використанням низки продукції даної фірми.

Системи управління і моніторингу стану аерогазового середовища шахти пропонує унікальну модульну конструкцію, що дозволяє підключати резервні пристрої з часом роботі мене 30 хвилин [6].

2.3 Системи управління інституту «EMAG»

EMAG - інститут розробок, заснований в 1975 році. Багато років традицій і досвіду дозволили створити автоматизовану систему промислового моніторингу [7].

Дана система використовує обладнання власного інституту EMAG, такі як:

- MM-4 і MM-2PW - мікропроцесорний метан-метри.

- MAKS-DBC - прилади перевірки вібрації і деформації.

- Радіо керовані і кліматичні пристрої поточної діагностики.

- GAMMA NATURA - портативний вимірювач вмісту горючого пилу.

Інститут володіє сертифікатом PN-EN ISO9001: 2001, а також сертифікати акредитовані для відділу атестації, лабораторних випробувань і калібрування.

EMAG веде розробки в промислових проектах:

- Комплекс, перевіряючий пожежонебезпечні системи.

- Перевірка якості кам'яного вугілля.

- Системи для перевірки, контролю та візуального спостереження технологічних процесів (моніторинг та вентиляція шахт).

- Телекомунікаційні, інформаційні та керуючі системи.

- Проектування переключающего і керуючого обладнання.

- Перевірка сейсмічного ризику.

- Калібрування промислового обладнання.

Система управління аерогазового стану шахтної атмосфери складається з підсистем:

- SMP-NTA - перевірка концентрації метану і пожежного ризику (система збирає і записує дані про процеси вентиляції).

- KTC-1 - відео перевірка промислових об'єктів, особливо для метану і кам'яновугільної пилу на вибухонебезпечних шахтах (попередній перегляд ведеться з декількох камер, високим дозволом при низькій освітленості, з можливістю дистанційного керування).

- ARES-5 / E - забезпечує складну оцінку можливого вибуху в межах довжини областей.

- ARAMIS M / E - запис і дослідження мікро сейсмічних подій (система забезпечує безпечну цифрову передачу даних).

- ARP 2000 P / E - перевірки системи вібрації для небезпечних областей.

- GEOTOMO / E - зміни в сейсмічному тиску в кам'яновугільному пласті.

2.4 Системи управління і моніторингу стану аерогазового середовища фірми «CONSPEC»

Фірма «CONSPEC» виробляє велику різноманітність газових сенсорів, газових детекторів, і промислових газових систем виявлення для широкого ряду потенційно шкідливих, токсичних і горючих виробництв. Обладнання створено для використання в деяких жорстких промислових середовищах.

Обладнання фірми «CONSPEC» дозволяє забезпечувати зручність і захист 24 години на добу.

Система контролю стану шахтної середовища визначає області, де токсичні гази існують або можуть накопичитися. Дані області повинні бути негайно провентильовані. У разі, якщо небезпечний рівень речовин в атмосфері виявлено, датчики сигналізує про це. Внаслідок чого відбувається провітрювання за допомогою вентиляції, поки стан атмосфери знову не прийме нормальний стан.

Витрати на роботу вентиляції будуть зменшені, оскільки вентилятори діють не весь час, а лише в разі небезпечної ситуації. Економія енергії може бути досягнута до 85%.

У разі збою, датчик активізує систему вентиляції [8].

2.5 Шахтні інформаційно-керуючі системи (ШІКС)

Забезпечення безпеки при веденні підземних гірських робіт в даний час здійснюється з використанням шахтних інформаційно-керуючих систем (ШІКС).

Основними функціями ШІКС на вугільних шахтах є:

- Автоматичний газовий контроль (АГК).

- Автоматична газова захист (АГЗ).

- Автоматичний контроль витрати повітря (АКВ).

- Автоматичний контроль стану дверей вентиляційних шлюзів (АКВШ).

- Автоматичний контроль і управління провітрюванням тупикових виробок (АПТВ).

Існуючі програмно-технічні засоби систем, дозволяють отримувати інформацію, що надходить з датчиків аерогазового контролю очисного ділянки та накопичувати її у вигляді баз даних на серверах систем ШІКС.

У зв'язку з переходом на високопродуктивні вуглевидобувні забої простого уявлення і накопичення даних про об'єкти контролю та управління стає вже не достатньо для планування ведення гірничих робіт з видобутку вугілля. В умовах мінливої газової обстановки в гірських виробках виїмкової ділянки першочергового значення набуває оперативне прогнозування аерогазового обстановки.

Відповідно до нормативних документів, гранично допустима концентрація метану на вихідному струмені вентиляційної з очисного забою і ділянки не повинна перевищувати 1%. Автоматизована система при досягненні концентрації метану більше 1% виробляє відключення електроенергії і блокує її включення до зниження концентрації метану нижче 1% [9].

2.6 Система газоаналітична шахтна багатофункціональна «МІКОН 1Р»

Система газоаналітична шахтна багатофункціональна «Мікон 1р» призначена для безперервного вимірювання параметрів стану промислових та гірничо-технологічних об'єктів, у тому числі параметрів шахтної атмосфери і мікроклімату, стану гірського масиву, стану основного і допоміжного технологічного обладнання, здійснення місцевого та централізованого диспетчерського ручного , автоматизованого та автоматичного управління обладнанням, обміну інформацією з диспетчерським пунктом, обробки інформації, її відображення і зберігання. Область застосування системи - підземні виробки шахт і копалень, у тому числі небезпечні по газу, пилу і раптових викидів.

Функціональне призначення системи визначається сукупністю контрольованих і керованих параметрів, алгоритмами обробки інформації, призначенням, кількістю і розташуванням засобів збору інформації, пристроїв сигналізації, виконавчих пристроїв. Основними функціями системи при використанні на вугільних шахтах є наступні:

- Автоматичний газовий контроль (АГК) і автоматична газова захист (АГЗ) відповідно до вимог «Правил безпеки у вугільних шахтах ПБ 05-618-03» і «Інструкція по системі аерогазового контролю у вугільних шахтах РД 05-429-02».

- Автоматичний контроль витрати повітря (АКВ) відповідно до вимог ПБ 05-618-03 і РД 05-429-02.

- Автоматичний контроль стану дверей вентиляційних шлюзів (АКВШ) відповідно до вимог ПБ 05-618-03 і РД 05-429-02.

- Автоматичне управління провітрюванням тупикових виробок (АПТВ) відповідно до вимог ПБ 05-618-03, РД 05-429-02, «керівництва по експлуатації систем управління ВМП та контролю провітрювання тупикових виробок вугільних шахт» та документа «Апаратура контролю надходження повітря в тупикові виробки АПТВ. керівництво з експлуатації 0.06.466.044рЕ».

Програмно-технічні засоби системи дозволяють реалізувати на їх основі підсистеми ручного, автоматизованого і автоматичного місцевого, дистанційного та диспетчерського управління основним і допоміжним обладнанням, системами вентиляції, електро-, гідро-, пневмопостачання і т. д., що функціонують у складі компонентних автоматизованих систем оперативно-діспетческого управління (АСОДУ) шахт і копалень.

Основними контрольованими параметрами системи в режимі АГК є концентрація метану, швидкість руху (витрата) повітря і концентрація оксиду вуглецю, для вимірювання яких використовуються стаціонарні датчики метану ДМС 01, швидкості повітря СДСВ 01 і оксиду вуглецю СДОУ 01. Додатковими контрольованими параметрами в режимі аерогазового контролю є: концентрації CO2, H2S, SO2, NO2, Cl2, HCl, HBr, O2, NO, NH3, H2, HCN, C2H4OH, PH3, B2H6, SiH4, AsH3, GeH4, HF, F2, COCl2, N2H4, O3, ClO2; температура газової суміші; пиловий режим; тиск в зрошувальних і протипожежних трубопроводах; абсолютне і диференціальне тиск газових сумішей у виробках і трубопроводах. Контроль абсолютного, диференціального тисків для рідини і газових сумішей здійснюється стаціонарним датчиком тиску СДД 01 власного виробництва, який дозволяє також вимірювати витрату газових сумішей і депресію в дегазаційних трубопроводах і проводити безперервну зйомку тисків в гірських виробках (результати аналогічні депрессионной зйомці) [10].

2.7 Системи управління і моніторингу стану аерогазового середовища фірми «Davis Derby»

«Davis Derby» є промисловим лідером в проектуванні і виробництві електронного обладнання і реєструючих систем, які використовуються в жорстких середовищах.

«Davis Derby» забезпечує засоби перевірки обладнання, управляє станом атмосфери в небезпечних середовищах. Обладнання, яке використовується для роботи під землею - ATEX M1 посвідчений і розроблений за Європейським стандарти серії CENELEC EN50.

Необхідність забезпечити безпеку роботи на гірничодобувних підприємствах, може бути досягнуто шляхом ефективного дистанційного контролю стану шахтної атмосфери. «Davis Derby» поставляє широкий діапазон обладнання, для вирішення поставлених завдань в області моніторингу та контролю стану шахтної атмосфери.

Використання дистанційного керування шахтної атмосферою дозволяє значно підвищити безпеку і продуктивність системи, шляхом збереження і створення звітів про виконану роботу системи [11].

2.8 Багатофункціональна вільно конфігурується вимірювальна система «Granch»

Granch МІС - багатофункціональна вільно конфігурується вимірювальна система з основними вимірювальними каналами для вимірювання концентрації метану, оксиду вуглецю, швидкості повітряного потоку і додатковими вимірювальними каналами для вимірювання концентрації інших небезпечних газів в рудничної атмосфери, температури, тиску, частоти проходження електричних сигналів і інших параметрів.

Область застосування МІС - підземні виробки шахт, рудників і їх наземні будови, небезпечні по газу (метану) і / або горючого пилу, відповідно до вимог до рівня вибухозахисту згідно ПБ 05-618-03, ПБ-03-533- 03.

Granch МІС дозволяє:

- Вимірювати параметри рудничної атмосфери за основними вимірювальним каналам і контролювати параметри за додатковими вимірювальним каналам.

- Збирати інформацію про стан шахтних об'єктів.

- Видавати керуючі команди на шахтні об'єкти при заданих значеннях вимірюваних або контрольованих параметрів.

- Здійснювати маршрутизацію та обмін інформацією по каналах зв'язку.

- Відображати на АРМ оператора інформацію про контрольованих параметрах, роботі технологічного обладнання, виявлені несправності і позаштатних ситуаціях.

- Змінювати кількість вимірювальних і управляючих каналів в процесі експлуатації.

На базі Granch МІС можуть бути реалізовані автоматизовані системи:

- Аерогазового контролю.

- Моніторингу та управління енергетичними осередками.

- Управління конвеєр.

- Управління водовідливом.

- Інші технологічні процеси, в тому числі передбачають складні алгоритми управління, збір даних з розподілених об'єктів, передачу великого обсягу інформації та пр.

Granch МІС складається з вимірювальних і управляючих вузлів на основі контролерів вимірювальних технологічного обладнання Granch SBTC2, датчиків, автономних джерел живлення, ліній зв'язку, маршрутизаторів, серверів і автоматизованих робочих місць. Конкретна структура МІС визначається проектом [12].

2.9 Уніфікована телекомунікаційна автоматизована протиаварійне система (УТАС)

Дана система призначена для забезпечення комплексної безпеки шахт шляхом контролю та управління параметрами машин та навколишнього середовища в гірських виробках шахт та автоматизованого керування машинами і технологічними комплексами, а також передачі даних про стан ГШО і атмосфери виробок диспетчеру на поверхню.

Область застосування системи - вугільні та гірничодобувні підприємства, в тому числі, небезпечні по газу і пилу, з обладнанням на поверхні і під землею, а також інші підприємства, де потрібно контролювати і передавати на відстань параметри роботи обладнання.

Сигнали про стан гірських машин, механізмів, устаткування та навколишнього середовища надходять до Системи від відповідних датчиків, встановлених як в шахті, так і на поверхні. Ці сигнали надходять на програмовані контролери, які їх реєструють, аналізують та подають команди на сигналізацію або відключення при перевищенні параметрами настановних значень, а також передають цю інформацію по цифровому каналу зв'язку в диспетчерську шахти. В залежності від ситуації диспетчер формує керуючі команди, які передаються на контролери обладнання, встановленого як під землею, так і на поверхні для включення і відключення.

Основними завданнями системи при її використанні на вугільних шахтах є:

- Контроль параметрів шахтної атмосфери і мікроклімату.

- Контроль стану основного і допоміжного технологічного обладнання.

- Автоматизоване управління гірськими машинами і комплексами.

- Управління технологічними процесами.

- Контроль стану систем електропостачання, гідроснабженія, пневмопостачання і керування ними.

Система УТАС забезпечує виконання таких функцій:

- Місцева і централізована індикація поточних значень аналогових показників контрольованих об'єктів.

- Місцева і централізована візуальна попереджувальна сигналізація при досягненні передаварійного стану контрольованих об'єктів.

- Місцева і централізована візуальна і звукова аварійна сигналізація про досягнення гранично допустимих рівнів контрольованих параметрів (показників) або аварійного стану контрольованих об'єктів.

- Місцева сигналізація про граничні положеннях і позиціях пересувних установок, деталей машин і механізмів.

- Пуск (включення) об'єктів в роботу за командою диспетчера (оператора), в т.ч. за встановленими алгоритмами і їх технологічну зупинку.

- Видача керуючих команд на захисні відключення устаткування або здійснення блокувань ланцюгів управління при досягненні контрольованими показниками гранично допустимих рівнів.

- Можливість здійснення централізованих керуючих впливів (захисних відключень, блокувань) з метою недопущення розвитку аварійних ситуацій.

- Передача, прийом, відображення, реєстрація та накопичення інформації, що надходить від складових частин системи.

- Відбір, первинна обробка та передача диспетчерській службі шахти технологічної інформації та інформації про показники безпеки контрольованих об'єктів.

- Надання диспетчеру інформації про стан контрольованого об'єкта з використанням чотирьох типів сигналів (нормальна робота, передаварійний стан, аварійний стан, режим перевірки).

В основу побудови системи УТАС закладені наступні системотехнічні принципи:

- Відповідність державним стандартам і вимогам з безпеки.

- Многоуровневость і розподіленість.

- Використання стандартних апаратних і програмних засобів, інтерфейсів і протоколів зв'язку.

- Забезпечення високої надійності технічних і програмних засобів.

- Робота в безперервному масштабі часу.

- Використання методів цифрової обробки і передачі інформації.

- Працює елементів системи з існуючими технічними засобами, розташованими в шахті і на поверхні.

- Працює елементів системи диспетчерського управління з будь-якими існуючими і перспективними інформаційними системами (включаючи глобальні інформаційні мережі).

- Простота і безперервність апаратного, алгоритмічного та програмного розширення та модернізації.

- Можливість оперативної зміни та створення фахівцями служби експлуатації системи графічних користувацьких інтерфейсів.

Як видно з вищевикладеного, система УТАС являє собою розгалужену комунікаційну систему відображення інформації, яка зарекомендувала себе позитивно в ускладнених і важких умовах функціонування на різних горизонтах шахт, а саме: по запиленості, підвищеної вологості і температурі, роботі гірничо-шахтного устаткування і підйомно-транспортних механізмів. Таку цілодобову і безперебійну роботу протягом всього терміну служби шахти може забезпечити тільки дуже надійне і досконале обладнання, яке не тільки контролює всі параметри внутрішньошахтний середовища і технологічного устаткування, але і є діагностичною системою безперервного контролю. Вона здатна виділяти нештатні і небезпечні режими і події, відображаючи їх засобами надання інформації, фіксує їх, попереджає про їх виникнення за допомогою засобів сигналізації, тобто є одночасно і порадником.

3. Системний аналіз вентиляції гірничодобувних підприємств

3.1 Способи провітрювання тупикових виробок

Вентиляція тупикових виробок - комплекс заходів щодо забезпечення свіжим повітрям тупикових виробок шахт. Вентиляцію тупикових виробок роблять за допомогою поздовжніх перегородок, вентиляційних труб і паралельних виробок за рахунок роботи вентиляторів місцевого і головного (загальношахтної депресії) провітрювання.

Вентиляція тупикових виробок вентиляторами місцевого провітрювання в залежності від умов проходки здійснюється нагнітальним, всмоктуючим або комбінованим способами. При нагнітальному способі, найбільш поширеному, а на газових шахтах єдино допустимому, вентилятор (кілька вентиляторів) встановлюється в наскрізний воздухоподающий виробленні, провітрюваній за рахунок загальношахтної депресії. Нагнітається їм повітря по вентиляційних трубах надходить в привибійний простір тупикової виробки.

Ефективна вентиляція привибійного простору забезпечується при видаленні кінця труби від забою на відстань l не більше ніж 4S, де S - площа поперечного перерізу виробки. З огляду на те, що виходить струмінь проходить по всій тупиковій виробці, вентиляція повинна забезпечувати зниження концентрації шкідливих газів до допустимої норми в будь-якій точці вироблення. При всмоктуючому способі вентилятор місцевого провітрювання встановлюється в наскрізний виробленні, провітрюваній за рахунок загальношахтної депресії, а кінець вентиляційної труби підводиться в зону вибою тупикової виробки. В процесі роботи вентилятора повітря, засмоктуваний з привибійного простору, видається в наскрізну повітроподавальних вироблення. Ефективна вентиляція привибійної тупикової виробки досягається при l = 0,5 S. Обсяг простору, який підлягає вентиляції, порівняно невеликий. Близьке розташування кінця труби від вибою виробки викликає необхідність захисту його при веденні вибухових робіт.

Комбінований спосіб вентиляції тупикових виробок поєднує в собі переваги нагнітального і всмоктуючого способів вентиляції. При цьому всмоктуючий вентилятор вважається основним, кількість повітря, яке надходить у всмоктуючий трубопровід, має не менше ніж на 30% перевищувати витрати допоміжного вентилятора (нагнітального). Bo всіх способах вентиляції тупикових виробок вентиляторами місцевого провітрювання їх максимальна продуктивність при установці в наскрізний виробленні повинна становити не більше 30% кількості повітря, що проходить по виробленню (за рахунок загальношахтної депресії).

При вентиляції тупикових виробок вентиляторами головного провітрювання поздовжні перегородки перекривають переріз наскрізний виробки, по якій за рахунок загальношахтної депресії підводиться свіже повітря, а також ділять тупикову вироблення на дві частини. За однією з них повітря надходить до вибою, за іншою - видаляється. Поздовжні перегородки виконуються з навісних полотнищ, дощок, цегли, інших матеріалів і нарощуються по мірі просування вибою тупикової виробки. Використовують їх, коли для вентиляції тупикових виробок (протяжністю до 60 м) потрібна велика кількість повітря.

Вентиляцію тупикових виробок за допомогою вентиляційних труб здійснюється шляхом перекриття перерізу воздухоподающий наскрізний вироблення перемичкою, через яку проходить вентиляційна труба, що спрямовується далі до забою тупикової виробки. Зважаючи на значний аеродинамічного опору труб, що проходять через перемичку, спосіб застосовується для вентиляції коротких тупикових виробок.

Вентиляцію з використанням паралельних виробок застосовують при необхідності подачі значних обсягів повітря на великі відстані. У цьому випадку поряд з основною проходять допоміжну вироблення (головним чином вироблення з корисних копалин) і з'єднують їх між собою збійками (через кожні 10 - 20 м) або свердловинами. У міру проходки нової збійки (свердловини) попередня перекривається перемичкою (герметизується). Безпосередньо в забої повітря подається за допомогою поздовжніх перегородок, вентиляційних труб або вентиляторів. Всі схеми вентиляції тупикових виробок за рахунок загальношахтної депресії, зважаючи безперервності дії вентиляції та відсутності у виробленні додаткових побудників тяги повітря, відрізняються високою надійністю.

3.2 Порядок функціонування та схема вентиляційної системи шахти

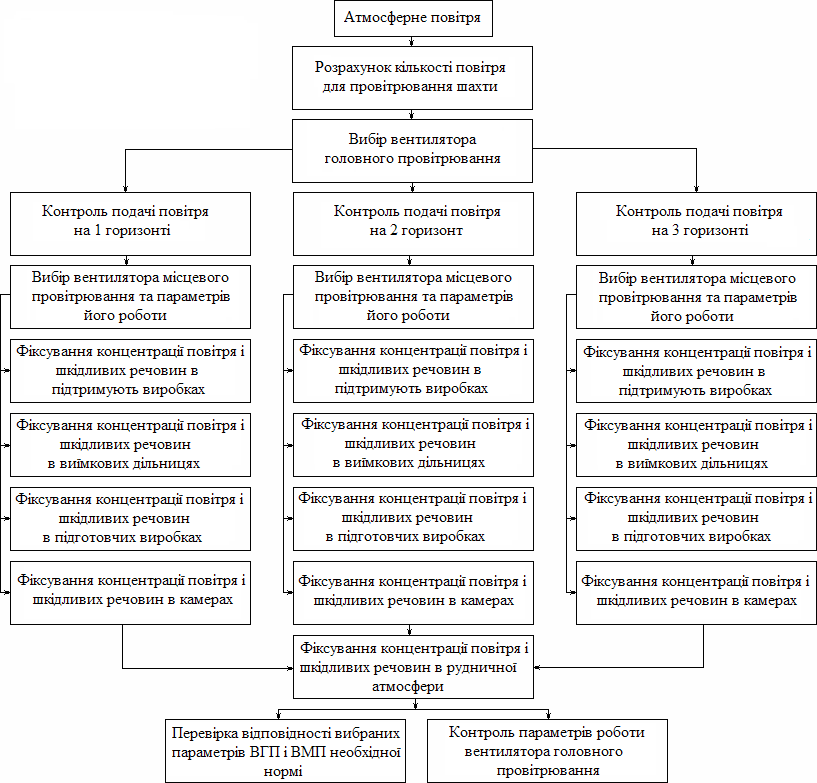

Порядок функціонування вентиляції представлений на малюнку 3.1.

Рисунок 3.1 - Порядок функціонування вентиляції шахти

Порядок функціонування вентиляції шахти, представленого на малюнку 3.1: повітря, що надходить в шахту, береться з атмосфери. Для його надходження в місця провітрювання необхідно в першу чергу розрахувати необхідну кількість повітря. Після чого йде процес вибору вентилятора головного провітрювання та параметрів його роботи. Свіже повітря за допомогою вентилятора потрапляє на обрії. На кожному горизонті присутні вентилятори місцевого провітрювання, параметри яких теж слід вибрати. Після чого здійснюється провітрювання об'єктів, і фіксуються концентрації на: підтримують виробках, виїмкових дільницях, підготовчих виробках, камерах. Далі здійснюється фіксування концентрації шкідливих речовин в рудничної атмосфери в процесі провітрювання і перевіряється відповідність обраних параметрів ВГП і ВМП необхідної норми.

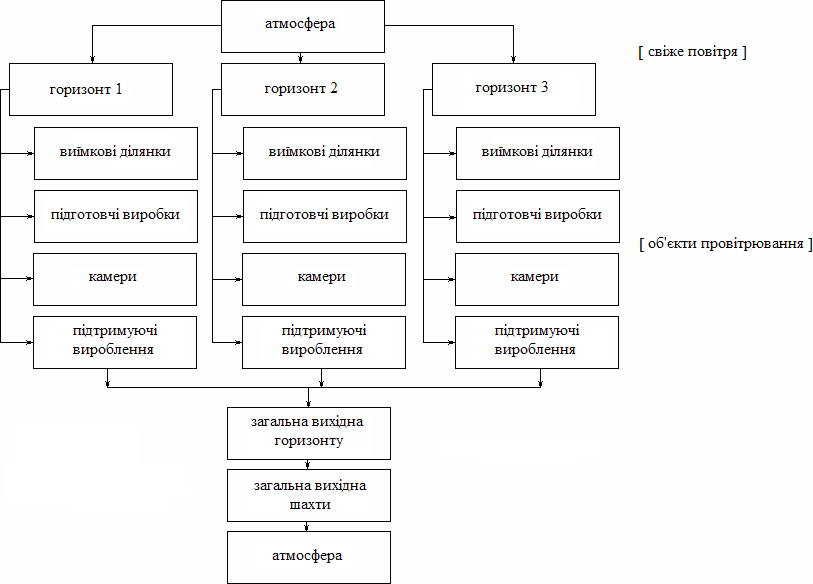

Схема вентиляційної системи шахти представлений на малюнку 3.2.

Рисунок 3.2 - Схема вентиляційної системи шахти

Принцип роботи вентиляційної системи шахти, представлений на малюнку 3.2: вступник повітря з атмосфери (свіже повітря) потрапляє на обрії для провітрювання. На кожному горизонті можуть бути присутні такі об'єкти провітрювання як: виїмкові ділянки, підготовчі виробки, камери і підтримують виробки. Після чого відпрацьоване повітря потрапляє в загальну вихідну горизонту. Звідти в загальну вихідну шахту і потрапить в атмосферу.

3.3 Структура системи управління вентиляцією

Структура системи автоматизованого управління вентиляцією на гірничодобувних підприємствах наведена на малюнку 3.3.

Рисунок 3.3 - Структура системи аерогазового контролю

(анімація: 7 кадрів, 3 цикли повторення, 40 кілобайт)

( X i - вхідні сигнали, y i - біти коду стану, z i - вихідні сигнали)На малюнку 3.3: ДМ - датчик метану, ДО - датчик оксиду вуглецю, ДК - датчик кисню, ДС - датчик швидкості повітряного потоку, ДТ - датчик температури навколишнього середовища.

Як видно на малюнку 3.1, на кожній виробленні шахти присутні датчики: датчик метану (CH4), датчик оксиду вуглецю (СО), датчик кисню (О2), датчик швидкості повітряного потоку, датчик температури навколишнього середовища. Ці датчики визначають вміст газів, величину температур, швидкості повітряного потоку і відправляють дані на контролер в диспетчерській. Аналізуючи отримані дані, автоматизована система приймає рішення щодо збільшення (зменшення) потужності вентилятора або допускає його (вентилятора) роботу на даному рівні потужності.

3.4 Постановка завдання

Виробничі процеси на гірничодобувних підприємствах супроводжуватися виділенням у повітря шкідливих для людини газів і парів, таких як: метану (CH4), оксиду вуглецю (СО), сірководню (Н2S), діоксиду вуглецю (СО2) та інші. Для безпечної роботи гірників, вміст шкідливих газів і парів у повітрі робочої зони не повинно перевищувати гранично допустимої концентрації. Підтримання безпечного рівня атмосфери в шахті здійснюється шляхом вентиляції, зокрема установкою головних вентиляторних установок та місцевих вентиляційних установок.

Викиди небезпечних для життя газів в атмосферу шахти можуть бути спонтанними і у великих кількостях. Для вирішення цієї проблеми необхідно використовувати автоматизовану систему управління вентиляцією. Це дозволить порад задля способом ліквідувати газовий викид і запобігти аварійну ситуацію.

Існуючі автоматизовані системи провітрювання шахт мають свої недоліки, такі як:

- Управління вентиляцією обмежується лише візуалізацією інформації, що надходить від локальної апаратури аерогазового контролю, і її аналізом.

- При перевищенні допустимої норми вмісту метану в точці гірничої виробки, аналізатор метану вимикає енергію з контрольованої ділянки, замість того щоб ліквідувати газовий викид.

Метою даної роботи є зниження аварійності на гірничодобувних підприємствах, автоматизація управління вентиляцією, зниження частки участі людини в управлінні провітрюванням. Поставлені цілі досягаються засобом управління місцевими вентиляційними установками (МВУ).

Завданнями даної роботи є розробка структури автоматизованої системи аерогазового контролю, формування алгоритму її роботи, програмна реалізація алгоритмів і їх тестування.

Висновки

Автоматизована система управління вентиляцією на гірничодобувних підприємствах, необхідна для зниження аварійності та створення безпечних умов праці гірників, тому вміст шкідливих газів і парів у повітрі робочої зони не повинно перевищувати гранично допустимих концентрацій.

На гірничодобувних підприємствах виробничі процеси супроводжуватися спонтанними викидами в повітря шкідливих для людини газів, тому в кожній виробленні необхідно контролювати вміст газів, температуру, величину та швидкість повітряного потоку.

Найкраще вирішення цієї проблеми є використання автоматизованої системи управління вентиляцією. Це дозволить ліквідувати газовий викид і запобігти аварійну ситуацію.

Системи аерогазового контролю, що застосовуються в Україну не справляються із завданням швидкого управління та економного функціонування систем, а тому вони потребують удосконалення і доопрацювання.

У даній роботі проведено аналіз існуючих підходів в управлінні вентиляцією, а також проведено аналіз вентиляції гірничодобувних підприємств.

За рахунок автоматизації процесу запропоновано вирішення завдання повного контролю параметрів навколишнього середовища на всіх ділянках об'єкта, і передачі всієї інформації диспетчеру для коригування та прийняття оперативних рішень.

Автоматизована система управління вентиляцією гірничодобувних підприємств дозволяє забезпечити якісний перехід від ліквідації наслідків аварій до їх попередження, шляхом розпізнавання критичних параметрів роботи гірничо-шахтного устаткування і стану шахтної атмосфери.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2012 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Список джерел

- Гірська енциклопедія «Аа-лава - Яшма»: Вентиляція шахти [Електронний ресурс] - 2008. - Режим доступу: http://www.mining-enc.ru/.

- Автоматичне регіулірованіе вентиляційних режимів вугільних шахт: Вугілля Донбасу [Електронний ресурс] - Режим доступу: http://coal.in.ua/

- Лапко В.В. Математична модель перехідних аеродинамічних процесів у вентиляційних мережах з зосередженими та розподіленими параметрами / Лапко В.В., Череднікова О.Ю. - Донецьк: ДонНТУ, 2008.

- Математичне моделювання нестаціонарних процесів вентиляції мережі виробок вугільної шахти / [І.М. Васенін, Е.Р. Шрагер, А.Ю. Крайнов, Д.Ю. Палеев, О.Ю. Лукашов, В.Н. костеренками]. - М.: Томський державний університет, 2011. - 155 - 163 с.

- Plant-Wide Monitoring Systems With SCADA Interface With full design, installation and commissioning services [Електронний ресурс]: офіційний сайт фірма «Trolex» - 2011. - Режим доступу до сторінки: http://www.trolex.com/.

- P & H Mining Equipment A Joy Global Inc. Company [Електронний ресурс]: офіційний сайт фірми «Continental Conveyor Ltd» - 2011. - Режим доступу до сторінки: http://www.phmining.com/ .

- Automation and Safety Systems - «EMAG» [Електронний ресурс]: офіційний сайт продукції фірми «EMAG» - Режим доступу до сторінки: http://www.the-mining.com/.

- CONSPEC Controls, Inc. [Електронний ресурс]: офіційний сайт фірми «CONSPEC» - 2011. - Режим доступу до сторінки: http://www.conspec-controls.com/ .

- Червяков А.Є. Моніторинг та оперативне прогнозування аерогазового режиму на очисних ділянках вугільних шахт / Червяков А.Є. - СібГІУ. - Новокузнецьк, 2008

- Система газоаналітична шахтна багатофункціональна «МІКОН 1Р»: офіційний сайт ТОВ «Інгортех» [Електронний ресурс] - 2007. - Режим доступу до сторінки: http://www.ingortech.ru/ .

- «Davis Derby» - Electronic Equipment and Monitoring Systems for Harsh Environments [Електронний ресурс]: офіційний сайт фірми «Davis Derby» - 2011. - Режим доступу до сторінки: http://www.mining-technology.com/ .

- Granch МІС - багатофункціональна вільно конфігурується вимірювальна система: офіційний сайт НПФ "Гранч" [Електронний ресурс] - 2009. - Режим доступу до сторінки: http://www.granch.ru/ .