Реферат по теме выпускной работы

Содержание

- Введение

- 1. Обзор и анализ существующих подходов к управлению вентиляцией

- 1.1 Способы и проблемы вентиляции шахты

- 1.2 Автоматическое регулирование вентиляционных режимов угольных шахт

- 1.3 Математические модели элементов шахтной вентиляционной сети

- 1.4 Математическое моделирование нестационарных процессов вентиляции сети выработок угольной шахты

- 2. Обзор исследований и разработок

- 2.1 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Trolex Ltd»

- 2.2 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Continental Conveyor Ltd»

- 2.3 Системы управления института «EMAG»

- 2.4 Системы управления и мониторинга состояния аэрогазовой среды фирмы «CONSPEC»

- 2.5 Шахтные информационно-управляющие системы (ШИУС)

- 2.6 Система газоаналитическая шахтная многофункциональная «МИКОН 1Р»

- 2.7 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Davis Derby»

- 2.8 Многофункциональная свободно конфигурируемая измерительная система «Granch»

- 2.9 Унифицированная телекоммуникационная автоматизированная противоаварийная система (УТАС)

- 3. Системный анализ вентиляции горнодобывающих предприятий

- 3.1 Способы проветривания тупиковых выработок

- 3.2 Порядок функционирования и схема вентиляционной системы шахты

- 3.3 Структура системы управление вентиляцией

- 3.4 Постановка задачи

- Выводы

- Список источников

Введение

Горная промышленность Украины находится в стадии активного развития и увеличения эксплуатируемых месторождений горных пород и других полезных ископаемых.

Добыча сырья ведется двумя способами: открытым (наземным – карьеры) и закрытым (подземным – шахты, штольни).

Конечно же, подземный способ добычи полезных ископаемых намного опаснее первого метода, так как здесь под угрозу попадают жизни горняков. И чаще всего несоблюдение правил безопасности или инструкций приводит к плачевному исходу.

Тема автоматизированной системы управления вентиляцией на горнодобывающих предприятиях актуальна в настоящее время, поскольку применяемые в Украине устройства не обеспечивают в полном объеме как контроль состояния безопасности, так и непрерывный контроль параметров работы горно-шахтного оборудования, что не позволяет решать задачу повышения уровня безопасности комплексно и в полном объеме для всего технологического цикла шахты.

Ещё одной причиной актуальности работы является Донбасс – местность, в которой мы проживаем. В Донецкой области также есть определенное количество подземных разработок месторождений полезных ископаемых, где работают наши земляки. Однако большинство из них не имеет возможности приобрести автоматизированную систему аэрогазового контроля, так как: велика стоимость самой системы и требуются высококвалифицированные рабочие для обеспечения функционирования системы.

В данной работе осуществлен анализ существующих устройств, выявлены их недостатки и предложены пути решения. За счет автоматизации процесса предложено решение задачи полного контроля параметров окружающей среды на всех участках объекта, и передачи всей информации диспетчеру для корректировки и принятия оперативных решений.

1. Обзор и анализ существующих подходов к управлению вентиляцией

1.1 Способы и проблемы вентиляции шахты

Вентиляция шахты – система мероприятий, направленная на поддержание во всех действующих горных выработках шахты атмосферы с параметрами, необходимыми для ведения горных работ

Различают вентиляцию общешахтную, при которой воздух, подаваемый с поверхности, омывает основные выработки шахты, и местную вентиляцию. Средства инженерного обеспечения вентиляции шахты: вентиляторные установки, вентиляционные сооружения шахт, вентиляционные регуляторы, вентиляционные трубопроводы (обычно при местной вентиляции), горные выработки, проходимые специально для вентиляции (вентиляционные выработки), средства снижения аэродинамического сопротивления выработок и утечек воздуха. Основные схемы вентиляции шахты: центральная и фланговая; их сочетание – комбинированная схема.

При центральной схеме вентиляции шахты воздух поступает в шахту и выходит из неё через стволы в центре шахтного поля. Схема применяется при ограниченных размерах шахтного поля по простиранию и относительно небольшой мощности шахты, ведении работ на глубоких горизонтах; обеспечивает быстрый ввод в действие главного вентилятора и создание сквозной струи при строительстве шахты; характеризуется большой протяжённостью пути движения воздуха, наличием параллельных струй чистого и загрязнённого воздуха, их неоднократными пересечениями и, как следствие, большими утечками и депрессией шахты.

Разновидность центральной схемы – схема с центрально-отнесённым расположением вентиляционного ствола. При фланговой схеме вентиляции шахты воздух поступает в шахту через ствол в центре шахтного поля, выходит через стволы (шурфы), расположенные на флангах. Схема применяется на неглубоких шахтах, когда невозможно или нецелесообразно поддерживать единый вентиляционный горизонт; практически исключает встречное движение поступающей и исходящей струй; длина пути движения воздуха, утечки и депрессия шахты меньше, чем при центральной схеме. Однако по схеме требуется не менее трёх вентиляционных стволов и обычно не менее двух вентиляторных установок; в период подготовки шахтного поля вентиляция шахты затруднена. Разновидности фланговой схемы: крыльевая – единая выработка для исходящей струи на всё крыло, групповая – выработки для исходящей струи проходятся на каждую группу участков крыла, участковая – выработки для исходящей струи проходятся на каждом участке.

При небольших и средних размерах шахтных полей, небольшой мощности и газообильности шахты применяют единые схемы вентиляции шахты. На крупных шахтах с высокой газообильностью, при объединении нескольких шахт и разработке одной шахтой нескольких удалённых друг от друга залежей используют секционные схемы вентиляции шахты, при которых шахтное поле делится на обособленно вентилируемые секции. Способы вентиляции шахты: всасывающий, нагнетательный, комбинированный (нагнетательно-всасывающий).

Одна из проблем вентиляции шахты – утечки воздуха, которые происходят через вентиляционные сооружения в шахте и на поверхности, обрушенные породы, нарушенные целики. Они уменьшают поступление воздуха к участкам потребления, могут вызвать нарушение вентиляции шахты. Для компенсации утечек увеличивают подачу воздуха в шахту. Борьба с ними ведётся герметизацией вентиляционных сооружений, изоляцией выработанных пространств, использованием полевых выработок, рациональных схем вентиляции, снижением общешахтной депрессии.

Вентиляция шахты обеспечивается вентиляционной службой шахты, в задачи которой входит контроль правильности распределения воздуха по выработкам и соблюдения норм подачи воздуха на участки потребления, контроль качественного состава воздуха, проведение воздушных и депрессионных съёмок, ремонт вентиляционных выработок и сооружений [1].

1.2 Автоматическое регулирование вентиляционных режимов угольных шахт

Создание безопасных условий труда в шахтах во многом зависит от качества проветривания шахтных выработок, а также от постановки контроля параметров рудничной атмосферы и умения на базе полученной информации оперативно управлять шахтными вентиляционными струями.

В практике проветривания шахт Донбасса при повышении концентрации метана в отдельных струях регулирование распределения воздуха осуществляется, как правило, установкой окон. Однако имеется также опыт оперативного регулирования, осуществляемого по газовому фактору в течение всей смены в зависимости от концентрации метана в исходящих струях участков.

Основные положения применения вычислительных машин должны сводиться к следующему. Расставленные в узловых точках вентиляционной сети датчики параметров рудничной атмосферы (и в первую очередь – датчики метана на исходящих струях лав и участков, датчики скорости (расхода) воздуха, а в ряде случаев – давления воздуха) обеспечивают в комплексе с системой телемеханики сбор и передачу на диспетчерский пункт информации о состоянии рудничной атмосферы в отдельных струях и по шахте в целом. Устройство внешней памяти (буферное запоминающее устройство) хранит постоянно обновляемую информацию о состоянии рудничной атмосферы и обеспечивает в любой момент подачу ее в согласующие устройства связи управляющей вычислительной машины (УВМ). С помощью преобразователей устройства связи УВМ данные телеизмерений вводятся в соответствующие ячейки оперативной памяти машины, имеющей заранее составленную программу с учетом уравнений взаимосвязанности вентиляционных потоков для данной вентиляционной сети. В качестве основного математического аппарата при определении точных аналитических зависимостей взаимосвязанности вентиляционных потоков в шахтной сети на основании данных измерений должен служить корреляционный и регрессивный анализ.

В памяти машины должны содержаться значения ряда контрольных параметров, среди которых, в первую очередь, максимально допустимая концентрация метана, минимальная и максимальная допустимые скорости движения воздуха и др.

Расхождение фактических параметров рудничной атмосферы с контрольными, выходящее за пределы допустимого, используется как основание для расчета перераспределения рудничного воздуха с целью достижения рекомендуемых режимов и параметров. Расчеты, осуществляемые по определенному алгоритму, обеспечивают данные о необходимой степени изменения сопротивления шахтных регуляторов в отдельных струях, а при невозможности обеспечить требуемые режимы проветривания за счет перераспределения воздуха в шахтной сети – путем изменения режимов работы вентиляторов главного проветривания.

Для реализации системы автоматического регулирования проветривания шахт (САРП) необходимо тщательное изучение переходных газоаэродинамических режимов шахтной вентиляционной сети, как объекта регулирования, и ее математическое описание [2].

1.3 Математические модели элементов шахтной вентиляционной сети

Основными элементам шахтной вентиляционной сети (ШВС) являются выработки: вентиляционный, откаточный штреки, лава, подготовительные и тупиковые выработки. При моделировании ШВС представляется ориентированным графом, состоящим из ветвей (выработок) и узлов (мест коммутации выработок друг с другом).

В общем случае математическая модель выработки представляет собой систему с распределенными параметрами. Но для упрощения модели с достаточной для практики точностью возможно использовать цепочечные схемы с сосредоточенными параметрами, в которых каждый элемент цепи - четырехполюсник, математическая модель которого представляет собой простые дифференциальные уравнения. Для обеспечения минимальной сложности модели с достаточной для практики точностью одним четырехполюсником отображается участок выработки длиною до 400м. Экспериментально доказано, что выбор типа четырехполюсника не оказывает существенного влияния на точность модели и выбирается только из условия удобства его коммутации с другими элементами цепи.

Состав решающих блоков и схема соединений блоков для этой сети в принципе могут быть параллельно реализованы с использованием МІМО-технологии. При этом каждый из блоков или их совокупность может выполняться в этом случае на отдельном процессоре.

Состав решающих блоков и схема соединений блоков для этой сети в принципе могут быть параллельно реализованы с использованием МІМО-технологии. При этом каждый из блоков или их совокупность может выполняться в этом случае на отдельном процессоре [3].

1.4 Математическое моделирование нестационарных процессов вентиляции сети выработок угольной шахты

Угольные шахты относятся к предприятиям с повышенной опасностью труда. Это обусловлено, в первую очередь, выделением метана, адсорбированного в угле, при его добыче. Удаление взрывоопасного газа из зоны забоя и прилегающих выработок проводится путем организации достаточной вентиляции выработок. Вентиляция также необходима для обеспечения нормальных санитарно-гигиенических условий труда горняков.

Математическая модель вентиляции сети выработок шахты основывается на предположениях об одномерном движении газа в прямолинейных выработках, полном и мгновенном перемешивании потоков в узлах сопряжения прямолинейных выработок. Эффекты турбулентной вязкости и теплопроводности учитываются в уравнениях в правых частях с использованием интегральных коэффициентов аэродинамического сопротивления горных выработок и мест их пересечения, которые подробно изучены экспериментально. В математической модели учитываются эффекты естественной конвекции неизотермического газа при его движении в наклонных выработках. Для прогнозирования влияния естественной конвекции на аэродинамику рудничной атмосферы в сети выработок учитывается теплообмен рудничной атмосферы со стенками выработок, а также изменение температуры стенок при теплообмене. Неоднородное распределение легких примесей в рудничной атмосфере также приводит к естественно-конвективному движению в наклонных выработках и учитывается в математической модели. Процессы вентиляции определя¬ются пространственной топологией выработок, расстановкой и режимами работы вентиляционного оборудования (вентилятора главного проветривания, вентиляторов местного проветривания, газоотсасывающих установок, вентиляционных сооружений, располагающихся в выработках шахты) [4].

2. Обзор исследований и разработок

2.1 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Trolex Ltd»

Предложенная система фирмой Trolex выполняет полный мониторинг и управление аэрогазывым состоянием атмосферы окружающей среды (концентрация метана и вредных веществ), проверка состояния машин и оборудования, системы вентиляции и проверки состояния конвейера.

Установленная система требует полное приобретение данных и систем передачи данных, включающие дистанционный сбор данных и графический пакет SCADA. Экспертная техническая копия и системная поддержка доступны для использования и функционирования системы [5].

2.2 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Continental Conveyor Ltd»

Данная система предлагает регулирование промышленного климата, фильтрацию и управление герметизацией, с использованием ряда продукции данной фирмы.

Системы управления и мониторинга состояния аэрогазовой среды шахты предлагает уникальную модульную конструкцию, позволяющая подключать резервные устройства с временем работе мене 30 минут [6].

2.3 Системы управления института «EMAG»

EMAG - институт разработок, основанный в 1975 году. Многие годы традиций и опыта позволили создать автоматизированную систему промышленного мониторинга [7].

Данная система использует оборудование собственного института EMAG, такие как:

- MM-4 и MM-2PW - микропроцессорный метан-метры.

- MAKS-DBC - приборы проверки вибрации и деформации.

- Радио управляемые и климатические устройства текущей диагностики.

- GAMMA NATURA - портативный измеритель содержания горючей пыли.

Институт владеет сертификатом PN-EN ISO9001:2001, а также сертификаты аккредитирования для отдела аттестации, лабораторных испытаний и калибровки.

EMAG ведет разработки в промышленных проектах:

- Комплекс, проверяющий пожароопасные системы.

- Проверка качества каменного угля.

- Системы для проверки, контроля и визуального наблюдения технологических процессов (мониторинг и вентиляция шахт).

- Телекоммуникационные, информационные и управляющие системы.

- Проектирование переключающего и управляющего оборудования.

- Проверка сейсмического риска.

- Калибровка промышленного оборудования.

Система управления аэрогазового состояния шахтной атмосферы состоит из подсистем:

- SMP-NTA – проверка концентрации метана и пожарного риска (система собирает и записывает данные о процессах вентиляции).

- KTC-1 - видео проверка промышленных объектов, особенно для метана и каменноугольной пыли на взрывоопасных шахтах (предварительный просмотр ведется из нескольких камер, высоким разрешением при низкой освещенности, с возможностью дистанционного управления).

- ARES-5/E - обеспечивает сложную оценку возможного взрыва в пределах длины областей.

- ARAMIS M/E - запись и исследование микро сейсмических событий (система обеспечивает безопасную цифровую передачу данных).

- ARP 2000 P/E – проверки системы вибрации для опасных областей.

- GEOTOMO/E - изменения в сейсмическом давлении в каменноугольном пласте.

2.4 Системы управления и мониторинга состояния аэрогазовой среды фирмы «CONSPEC»

Фирма «CONSPEC» производит большое разнообразие газовых сенсоров, газовых детекторов, и промышленных газовых системам обнаружения для широкого ряда потенциально вредных, токсичных и горючих производств. Оборудование создано для использования в некоторых жестких промышленных средах.

Оборудование фирмы «CONSPEC» позволяет обеспечивать удобство и защиту 24 часа в сутки.

Система контроля состояния шахтной среды определяет области, где токсичные газы существуют или могут накопиться. Данные области должны быть немедленно провентилированы. В случае, если опасный уровень веществ в атмосфере обнаружен, датчики сигнализирует об этом. Вследствие чего происходит проветривание с помощью вентиляции, пока состояние атмосферы вновь не примет нормальное состояние.

Затраты на работу вентиляции будут уменьшены, поскольку вентиляторы действуют не все время, а лишь в случае опасной ситуации. Экономия энергии может быть достигнута до 85%.

В случае сбоя, датчик активизирует систему вентиляции [8].

2.5 Шахтные информационно-управляющие системы (ШИУС)

Обеспечение безопасности при ведении подземных горных работ в настоящее время осуществляется с использованием шахтных информационно-управляющих систем (ШИУС).

Основными функциями ШИУС на угольных шахтах являются:

- Автоматический газовый контроль (АГК).

- Автоматическая газовая защита (АГЗ).

- Автоматический контроль расхода воздуха (АКВ).

- Автоматический контроль состояния дверей вентиляционных шлюзов (АКВШ).

- Автоматический контроль и управление проветриванием тупиковых выработок (АПТВ).

Существующие программно-технические средства систем, позволяют получать информацию, поступающую с датчиков аэрогазового контроля очистного участка и накапливать её в виде баз данных на серверах систем ШИУС.

В связи с переходом на высокопроизводительные угледобывающие забои простого представления и накопления данных об объектах контроля и управления становится уже не достаточно для планирования ведения горных работ по добыче угля. В условиях меняющейся газовой обстановки в горных выработках выемочного участка первостепенное значение приобретает оперативное прогнозирование аэрогазовой обстановки.

В соответствии с нормативными документами, предельно допустимая концентрация метана на исходящей вентиляционной струе из очистного забоя и участка не должна превышать 1 %. Автоматизированная система при достижении концентрации метана более 1 % производит отключение электроэнергии и блокирует ее включение до снижения концентрации метана ниже 1 % [9].

2.6 Система газоаналитическая шахтная многофункциональная «МИКОН 1Р»

Система газоаналитическая шахтная многофункциональная «Микон 1р» предназначена для непрерывного измерения параметров состояния промышленных и горно-технологических объектов, в том числе параметров шахтной атмосферы и микроклимата, состояния горного массива, состояния основного и вспомогательного технологического оборудования, осуществления местного и централизованного диспетчерского ручного, автоматизированного и автоматического управления оборудованием, обмена информацией с диспетчерским пунктом, обработки информации, ее отображения и хранения. Область применения системы - подземные выработки шахт и рудников, в том числе опасные по газу, пыли и внезапным выбросам.

Функциональное назначение системы определяется совокупностью контролируемых и управляемых параметров, алгоритмами обработки информации, назначением, количеством и расположением средств сбора информации, устройств сигнализации, исполнительных устройств. Основными функциями системы при использовании на угольных шахтах являются следующие:

- Автоматический газовый контроль (АГК) и автоматическая газовая защита (АГЗ) в соответствии с требованиями «Правил безопасности в угольных шахтах ПБ 05-618-03» и «Инструкция по системе аэрогазового контроля в угольных шахтах рД 05-429-02».

- Автоматический контроль расхода воздуха (АКВ) в соответствии с требованиями ПБ 05-618-03 и рД 05-429-02.

- Автоматический контроль состояния дверей вентиляционных шлюзов (АКВШ) в соответствии с требованиями ПБ 05-618-03 и рД 05-429-02.

- Автоматическое управление проветриванием тупиковых выработок (АПТВ) в соответствии с требованиями ПБ 05-618-03, рД 05-429-02, «руководства по эксплуатации систем управления ВМП и контроля проветривания тупиковых выработок угольных шахт» и документа «Аппаратура контроля поступления воздуха в тупиковые выработки АПТВ. руководство по эксплуатации 0.06.466.044рЭ».

Программно-технические средства системы позволяют реализовать на их основе подсистемы ручного, автоматизированного и автоматического местного, дистанционного и диспетчерского управления основным и вспомогательным оборудованием, системами вентиляции, электро-, гидро-, пневмоснабжения и т. д., функционирующие в составе компонентных автоматизированных систем оперативно-диспетческого управления (АСОДУ) шахт и рудников.

Основными контролируемыми параметрами системы в режиме АГК являются концентрация метана, скорость движения (расход) воздуха и концентрация оксида углерода, для измерения которых используются стационарные датчики метана ДМС 01, скорости воздуха СДСВ 01 и оксида углерода СДОУ 01. Дополнительными контролируемыми параметрами в режиме аэрогазового контроля являются: концентрации CO2, H2S, SO2, NO2, Cl2, HCl, HBr, O2, NO, NH3, H2, HCN, C2H4OH, PH3, B2H6, SiH4, AsH3, GeH4, HF, F2, COCl2, N2H4, O3, ClO2; температура газовой смеси; пылевой режим; давление в оросительных и противопожарных трубопроводах; абсолютное и дифференциальное давление газовых смесей в выработках и трубопроводах. Контроль абсолютного, дифференциального давлений для жидкости и газовых смесей осуществляется стационарным датчиком давления СДД 01 собственного производства, который позволяет также измерять расход газовых смесей и депрессию в дегазационных трубопроводах и проводить непрерывную съемку давлений в горных выработках (результаты аналогичны депрессионной съемке) [10].

2.7 Системы управления и мониторинга состояния аэрогазовой среды фирмы «Davis Derby»

«Davis Derby» является промышленным лидером в проектировании и производстве электронного оборудования и регистрирующих систем, которые используются в жестких средах.

«Davis Derby» обеспечивает средства проверки оборудования, управляет состоянием атмосферы в опасных средах. Оборудование, которое используется для работы под землей - ATEX M1 удостоверенный и разработанный по Европейским стандарты серии CENELEC EN50.

Необходимость обеспечить безопасность работы на горнодобывающих предприятиях, может быть достигнуто путем эффективного дистанционного контроля состояния шахтной атмосферы. «Davis Derby» поставляет обширный диапазон оборудования, для решения поставленных задач в области мониторинга и контроля состояния шахтной атмосферы.

Использование дистанционного управления шахтной атмосферой позволяет значительно повысить безопасность и производительность системы, путем хранения и создания отчетов о проделанной работе системы [11].

2.8 Многофункциональная свободно конфигурируемая измерительная система «Granch»

Granch МИС – многофункциональная свободно конфигурируемая измерительная система с основными измерительными каналами для измерения концентрации метана, оксида углерода, скорости воздушного потока и дополнительными измерительными каналами для измерения концентрации иных опасных газов в рудничной атмосфере, температуры, давления, частоты следования электрических сигналов и других параметров.

Область применения МИС – подземные выработки шахт, рудников и их наземные строения, опасные по газу (метану) и/или горючей пыли, в соответствии с требованиями к уровню взрывозащиты согласно ПБ 05-618-03, ПБ-03-533-03.

Granch МИС позволяет:

- Измерять параметры рудничной атмосферы по основным измерительным каналам и контролировать параметры по дополнительным измерительным каналам.

- Собирать информацию о состоянии шахтных объектов.

- Выдавать управляющие команды на шахтные объекты при заданных значениях измеряемых или контролируемых параметров.

- Осуществлять маршрутизацию и обмен информацией по каналам связи.

- Отображать на АРМ оператора информацию о контролируемых параметрах, работе технологического оборудования, выявленных неисправностях и нештатных ситуациях.

- Изменять количество измерительных и управляющих каналов в процессе эксплуатации.

На базе Granch МИС могут быть реализованы автоматизированные системы:

- Аэрогазового контроля.

- Мониторинга и управления энергетическими ячейками.

- Управление конвеерами.

- Управления водоотливом.

- Прочие технологические процессы, в том числе подразумевающие сложные алгоритмы управления, сбор данных с распределенных объектов, передачу большого объема информации и пр.

Granch МИС состоит из измерительных и управляющих узлов на основе контроллеров измерительных технологического оборудования Granch SBTC2, датчиков, автономных источников питания, линий связи, маршрутизаторов, серверов и автоматизированных рабочих мест. Конкретная структура МИС определяется проектом [12].

2.9 Унифицированная телекоммуникационная автоматизированная противоаварийная система (УТАС)

Данная система предназначена для обеспечения комплексной безопасности шахт путем контроля и управления параметрами машин и окружающей среды в горных выработках шахт и автоматизированного управления машинами и технологическими комплексами, а также передачи данных о состоянии ГШО и атмосферы выработок диспетчеру на поверхность.

Область применения системы - угольные и горнодобывающие предприятия, в том числе, опасные по газу и пыли, с оборудованием на поверхности и под землей, а также другие предприятия, где требуется контролировать и передавать на расстояние параметры работы оборудования.

Сигналы о состоянии горных машин, механизмов, оборудования и окружающей среды поступают в Систему от соответствующих датчиков, установленных как в шахте, так и на поверхности. Эти сигналы поступают на программируемые контроллеры, которые их регистрируют, анализируют и подают команды на сигнализацию или отключение при превышении параметрами установочных значений, а также передают эту информацию по цифровому каналу связи в диспетчерскую шахты. В зависимости от ситуации диспетчер формирует управляющие команды, которые передаются на контроллеры оборудования, установленного как под землей, так и на поверхности для включения и отключения.

Основными задачами системы при ее использовании на угольных шахтах являются:

- Контроль параметров шахтной атмосферы и микроклимата.

- Контроль состояния основного и вспомогательного технологического оборудования.

- Автоматизированное управление горными машинами и комплексами.

- Управление технологическими процессами.

- Контроль состояния систем электроснабжения, гидроснабжения, пневмоснабжения и управление ими.

Система УТАС обеспечивает выполнение следующих функций:

- Местная и централизованная индикация текущих значений аналоговых показателей контролируемых объектов.

- Местная и централизованная визуальная предупредительная сигнализация при достижении предаварийного состояния контролируемых объектов.

- Местная и централизованная визуальная и звуковая аварийная сигнализация о достижении предельно допустимых уровней контролируемых параметров (показателей) или аварийного состояния контролируемых объектов.

- Местная сигнализация о предельных положениях и позициях передвижных установок, деталей машин и механизмов.

- Пуск (включение) объектов в работу по команде диспетчера (оператора), в т.ч. по установленным алгоритмам и их технологическую остановку.

- Выдача управляющих команд на защитные отключения оборудования или осуществление блокировок цепей управления при достижении контролируемыми показателями предельно допустимых уровней.

- Возможность осуществления централизованных управляющих воздействий (защитных отключений, блокировок) с целью недопущения развития аварийных ситуаций.

- Передача, прием, отображение, регистрация и накопление поступающей информации от составных частей системы.

- Отбор, первичная обработка и передача диспетчерской службе шахты технологической информации и информации о показателях безопасности контролируемых объектов.

- Предоставление диспетчеру информации о состоянии контролируемого объекта с использованием четырех типов сигналов (нормальная работа, предаварийное состояние, аварийное состояние, режим проверки).

В основу построения системы УТАС заложены следующие системотехнические принципы:

- Соответствие государственным стандартам и требованиям по безопасности.

- Многоуровневость и распределенность.

- Использование стандартных аппаратных и программных средств, интерфейсов и протоколов связи.

- Обеспечение высокой надежности технических и программных средств.

- Работа в непрерывном масштабе времени.

- Использование методов цифровой обработки и передачи информации.

- Совместимость элементов системы с существующими техническими средствами, расположенными в шахте и на поверхности.

- Совместимость элементов системы диспетчерского управления с любыми существующими и перспективными информационными системами (включая глобальные информационные сети).

- Простота и непрерывность аппаратного, алгоритмического и программного расширения и модернизации.

- Возможность оперативного изменения и создания специалистами службы эксплуатации системы графических пользовательских интерфейсов.

Как видно из вышеизложенного, система УТАС представляет собой разветвленную коммуникационную систему отображения информации, которая зарекомендовала себя положительно в осложнённых и тяжелых условиях функционирования на различных горизонтах шахт, а именно: по запылённости, повышенной влажности и температуре, работе горно-шахтного оборудования и подъемно-транспортных механизмов. Такую круглосуточную и бесперебойную работу в течение всего срока службы шахты может обеспечить только очень надёжное и совершенное оборудование, которое не только контролирует все параметры внутришахтной среды и технологического оборудования, но и является диагностической системой непрерывного контроля. Она способна выделять нештатные и опасные режимы и события, отображая их средствами предоставления информации, фиксирует их, предупреждает об их возникновении с помощью средств сигнализации, т.е. является одновременно и советчиком.

3. Системный анализ вентиляции горнодобывающих предприятий

3.1 Способы проветривания тупиковых выработок

Вентиляция тупиковых выработок – комплекс мероприятий по обеспечению свежим воздухом тупиковых выработок шахт. Вентиляцию тупиковых выработок производят с помощью продольных перегородок, вентиляционных труб и параллельных выработок за счёт работы вентиляторов местного и главного (общешахтной депрессии) проветривания.

Вентиляция тупиковых выработок вентиляторами местного проветривания в зависимости от условий проходки осуществляется нагнетательным, всасывающим или комбинированным способами. При нагнетательном способе, наиболее распространённом, а на газовых шахтах единственно допустимом, вентилятор (несколько вентиляторов) устанавливается в сквозной воздухоподающей выработке, проветриваемой за счёт общешахтной депрессии. Нагнетаемый им воздух по вентиляционным трубам поступает в призабойное пространство тупиковой выработки.

Эффективная вентиляция призабойного пространства обеспечивается при удалении конца трубы от забоя на расстояние l не более чем 4S, где S – площадь поперечного сечения выработки. Ввиду того, что исходящая струя проходит по всей тупиковой выработке, вентиляция должна обеспечивать снижение концентрации вредных газов до допустимой нормы в любой точке выработки. При всасывающем способе вентилятор местного проветривания устанавливается в сквозной выработке, проветриваемой за счёт общешахтной депрессии, а конец вентиляционной трубы подводится в зону забоя тупиковой выработки. В процессе работы вентилятора воздух, засасываемый из призабойного пространства, выдаётся в сквозную воздухоподающую выработку. Эффективная вентиляция призабойной тупиковой выработки достигается при l = 0,5S. Объём пространства, подлежащий вентиляции, сравнительно невелик. Близкое расположение конца трубы от забоя выработки вызывает необходимость защиты его при ведении взрывных работ.

Комбинированный способ вентиляции тупиковых выработок сочетает в себе достоинства нагнетательного и всасывающего способов вентиляции. При этом всасывающий вентилятор считается основным; количество воздуха, поступающее во всасывающий трубопровод, должно не менее чем на 30% превышать расход вспомогательного вентилятора (нагнетательного). Bo всех способах вентиляции тупиковых выработок вентиляторами местного проветривания их максимальная производительность при установке в сквозной выработке должна составлять не более 30% количества воздуха, проходящего по выработке (за счёт общешахтной депрессии).

При вентиляции тупиковых выработок вентиляторами главного проветривания продольные перегородки перекрывают сечение сквозной выработки, по которой за счёт общешахтной депрессии подводится свежий воздух, а также делят тупиковую выработку на две части. По одной из них воздух поступает к забою, по другой – удаляется. Продольные перегородки выполняются из навесных полотнищ, досок, кирпича, других материалов и наращиваются по мере продвижения забоя тупиковой выработки. Используют их, когда для вентиляции тупиковых выработок (протяжённостью до 60 м) требуется большое количество воздуха.

Вентиляцию тупиковых выработок с помощью вентиляционных труб осуществляется путём перекрытия сечения воздухоподающей сквозной выработки перемычкой, через которую проходит вентиляционная труба, направляемая далее к забою тупиковой выработки. Ввиду значительного аэродинамического сопротивления труб, проходящих через перемычку, способ применяется для вентиляции коротких тупиковых выработок.

Вентиляцию с использованием параллельных выработок применяют при необходимости подачи значительных объёмов воздуха на большие расстояния. В этом случае рядом с основной проходят вспомогательную выработку (главным образом выработки по полезным ископаемым) и соединяют их между собой сбойками (через каждые 10 – 20 м) или скважинами. По мере проходки новой сбойки (скважины) предыдущая перекрывается перемычкой (герметизируется). Непосредственно в забои воздух подаётся с помощью продольных перегородок, вентиляционных труб или вентиляторов. Все схемы вентиляции тупиковых выработок за счёт общешахтной депрессии, ввиду непрерывности действия вентиляции и отсутствия в выработке дополнительных побудителей тяги воздуха, отличаются высокой надёжностью.

3.2 Порядок функционирования и схема вентиляционной системы шахты

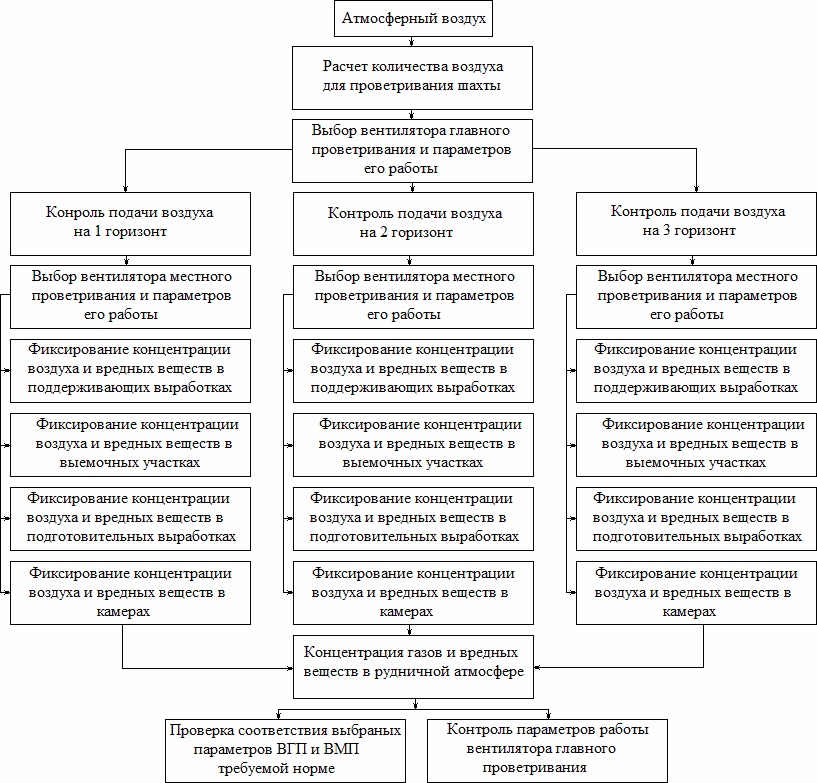

Порядок функционирования вентиляции представлен на рисунке 3.1.

Рисунок 3.1 – Порядок функционирования вентиляции шахты

Порядок функционирования вентиляции шахты, представленного на рисунке 3.1: воздух, поступающий в шахту, берется из атмосферы. Для его поступления в места проветривания необходимо в первую очередь рассчитать необходимое количество воздуха. После чего идет процесс выбора вентилятора главного проветривания и параметров его работы. Свежий воздух при помощи вентилятора попадает на горизонты. На каждом горизонте присутствуют вентиляторы местного проветривания, параметры которых тоже следует выбрать. После чего осуществляется проветривание объектов, и фиксируются концентрации на: поддерживающих выработках, выемочных участках, подготовительных выработках, камерах. Далее осуществляется фиксирование концентрации вредных веществ в рудничной атмосфере в процессе проветривания и проверяется соответствие выбранных параметров ВГП и ВМП требуемой норме.

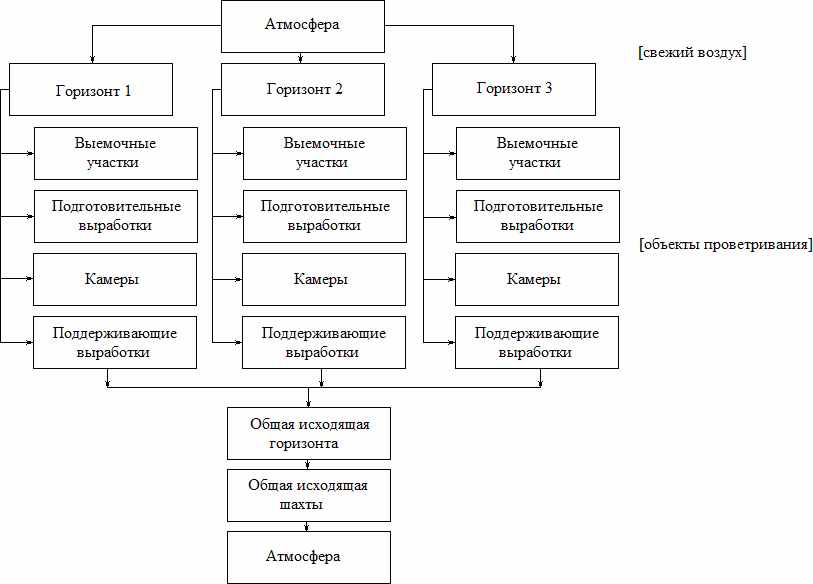

Схема вентиляционной системы шахты представлен на рисунке 3.2.

Рисунок 3.2 – Схема вентиляционной системы шахты

Принцип работы вентиляционной системы шахты, представленный на рисунке 3.2: поступающий воздух из атмосферы (свежий воздух) попадает на горизонты для проветривания. На каждом горизонте могут присутствовать такие объекты проветривания как: выемочные участки, подготовительные выработки, камеры и поддерживающие выработки. После чего отработанный воздух попадает в общую исходящую горизонта. Оттуда в общую исходящую шахту и попадет в атмосферу.

3.3 Структура системы управление вентиляцией

Структура системы автоматизированного управления вентиляцией на горнодобывающих предприятиях приведена на рисунке 3.3.

Рисунок 3.3 – Структура системы аэрогазового контроля

(анимация: 7 кадров, 3 цикла повторения, 40 килобайт)

(xi – входные сигналы, yi – биты кода состояния, zi – выходные сигналы)

На рисунке 3.3: ДМ – датчик метана, ДО – датчик оксида углерода, ДК – датчик кислорода, ДС – датчик скорости воздушного потока, ДТ – датчик температуры окружающей среды.

Как видно на рисунке 3.1, на каждой выработке шахты присутствуют датчики: датчик метана (CH4), датчик оксида углерода (СО), датчик кислорода (О2), датчик скорости воздушного потока, датчик температуры окружающей среды. Эти датчики определяют содержание газов, величину температур, скорости воздушного потока и отправляют данные на контроллер в диспетчерской. Анализируя полученные данные, автоматизированная система принимает решения по увеличению (уменьшению) мощности вентилятора или допускает его (вентилятора) работу на данном уровне мощности.

3.4 Постановка задачи

Производственные процессы на горнодобывающих предприятиях сопровождаться выделением в воздух вредных для человека газов и паров, таких как: метана (CH4), оксида углерода (СО), сероводорода (Н2S), диоксида углерода (СО2) и другие. Для безопасной работы горняков, содержание вредных газов и паров в воздухе рабочей зоны не должно превышать предельно допустимой концентрации. Поддержание безопасного уровня атмосферы в шахте осуществляется путем вентиляции, в частности установкой главных вентиляторных установок и местных вентиляторных установок.

Выбросы опасных для жизни газов в атмосферу шахты могут быть спонтанными и в больших количествах. Для решения этой проблемы необходимо использовать автоматизированную систему управления вентиляцией. Это позволит наискорейшим способом ликвидировать газовый выброс и предотвратить аварийную ситуацию.

Существующие автоматизированные системы проветривания шахт имеют свои недостатки, такие как:

- Управление вентиляцией ограничивается лишь визуализацией информации, поступающей от локальной аппаратуры аэрогазового контроля, и ее анализом.

- При превышении допустимой нормы содержания метана в точке горной выработки, анализатор метана выключает энергию с контролируемого участка, вместо того чтобы ликвидировать газовый выброс.

Целью данной работы является снижение аварийности на горнодобывающих предприятиях, автоматизация управления вентиляцией, снижение доли участия человека в управлении проветриванием. Поставленные цели достигаются средством управления местными вентиляционными установками (МВУ).

Задачами данной работы является разработка структуры автоматизированной системы аэрогазового контроля, формирование алгоритма ее работы, программная реализация алгоритмов и их тестирование.

Выводы

Автоматизированная система управления вентиляцией на горнодобывающих предприятиях, необходима для снижения аварийности и создания безопасных условий труда горняков, поэтому содержание вредных газов и паров в воздухе рабочей зоны не должно превышать предельно допустимых концентраций.

На горнодобывающих предприятиях производственные процессы сопровождаться спонтанными выбросами в воздух вредных для человека газов, поэтому в каждой выработке необходимо контролировать содержание газов, температуру, величину и скорость воздушного потока.

Наилучшее решения этой проблемы является использование автоматизированной системы управления вентиляцией. Это позволит ликвидировать газовый выброс и предотвратить аварийную ситуацию.

Системы аэрогазового контроля, применяемые в Украине не справляются с задачей быстрого управления и экономного функционирования систем, а поэтому они требуют усовершенствования и доработку.

В данной работе проведен анализ существующих подходов в управлении вентиляцией, а также проведен анализ вентиляции горнодобывающих предприятий.

За счет автоматизации процесса предложено решение задачи полного контроля параметров окружающей среды на всех участках объекта, и передачи всей информации диспетчеру для корректировки и принятия оперативных решений.

Автоматизированная система управления вентиляцией горнодобывающих предприятий позволяет обеспечить качественный переход от ликвидации последствий аварий к их предупреждению, путем распознавания критических параметров работы горно-шахтного оборудования и состояния шахтной атмосферы.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2012 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Горная энциклопедия «Аа-лава – Яшма»: Вентиляция шахты [Электронный ресурс] – 2008. – Режим доступа: http://www.mining-enc.ru/.

- Автоматическое региулирование вентиляционных режимов угольных шахт: Уголь Донбасса [Электронный ресурс] – Режим доступа: http://coal.in.ua/.

- Лапко В.В. Математическая модель переходных аэродинамических процессов в вентиляционных сетях с сосредоточенными и распределенными параметрами / Лапко В.В., Чередникова О.Ю. – Донецк : ДонНТУ, 2008.

- Математическое моделирование нестационарных процессов вентиляции сети выработок угольной шахты / [И.М. Васенин, Э.Р. Шрагер, А.Ю. Крайнов, Д.Ю. Палеев, О.Ю. Лукашов, В.Н. Костеренко]. – М. : Томский государственный университет, 2011. – 155 – 163 с.

- Plant-Wide Monitoring Systems With SCADA Interface With full design, installation and commissioning services [Электронный ресурс]: официальный сайт фирма «Trolex» – 2011. – Режим доступа к странице: http://www.trolex.com/.

- P&H Mining Equipment A Joy Global Inc. Company [Электронный ресурс]: официальный сайт фирмы «Continental Conveyor Ltd» – 2011. – Режим доступа к странице: http://www.phmining.com/.

- Automation and Safety Systems - «EMAG» [Электронный ресурс]: официальный сайт продукции фирмы «EMAG» – Режим доступа к странице: http://www.the-mining.com/.

- CONSPEC Controls, Inc. [Электронный ресурс]: официальный сайт фирмы «CONSPEC» – 2011. – Режим доступа к странице: http://www.conspec-controls.com/.

- Червяков А.Е. Мониторинг и оперативное прогнозирование аэрогазового режима на очистных участках угольных шахт / Червяков А.Е.– СибГИУ.– Новокузнецк, 2008

- Система газоаналитическая шахтная многофункциональная «МИКОН 1Р» : официальный сайт ООО «Ингортех» [Электронный ресурс] – 2007. – Режим доступа к странице: http://www.ingortech.ru/.

- «Davis Derby» - Electronic Equipment and Monitoring Systems for Harsh Environments [Электронный ресурс]: официальный сайт фирмы «Davis Derby» – 2011. – Режим доступа к странице: http://www.mining-technology.com/.

- Granch МИС – многофункциональная свободно конфигурируемая измерительная система: официальный сайт НПФ «Гранч» [Электронный ресурс] – 2009. – Режим доступа к странице: http://www.granch.ru/.