Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Объект исследования

- 4. Методы исследования

- 4.1 Полукоксование

- 4.2 Дериватографический анализ

- 4.3 Метод структурно – группового анализа жидких продуктов полукоксования

- 5. Первичные смолы

- 6. Экспериментальная часть

- Выводы

- Список источников

ВВЕДЕНИЕ

Роль угля для Украины огромна, т. к. он является единственным энергоносителем, разведанные запасы которого могут обеспечить потребности энергетики и промышленности страны в ближайшие 300 лет. При этом, если в структуре мировых запасов топлива уголь составляет 67 %, нефть – 18%, газ – 15%, то в Украине – 94,5 %, 2 %, 3,5 % соответственно. Ресурсы ТГИ в Украине по состоянию на 2010 г. составляют 117,5 млрд. т, из которых 56,7 млрд. т – разведанные балансовые запасы, в том числе 39,3 млрд.т – запасы угля энергетических марок. Ежегодно в Украине производится 65–80 млн т товарной угольной продукции. Коксохимическая промышленность потребляет 8,1 % топлива страны [1].

В Украине до настоящего времени не уделяется должного внимания разработке комплексных ресурсосберегающих методов переработки низкокачественных углей. Рациональное использование углей Донбасса предполагает оптимизацию существующего процесса полукоксования.

1. АКТУАЛЬНОСТЬ ТЕМЫ

Большую проблему в Украине представляет использование низкосортных углей непригодных для коксохимических производств. В последнее время все чаще поднимается вопрос об использовании углей Донбасса низкой степени метаморфизма в неэнергетических процессах. Они могут с успехом использоваться в качестве сырья для получения синтетического твердого, жидкого и газообразного топлива. В связи с вышеизложенным, актуальными являются исследования, направленные на разработку наиболее эффективных методов переработки сернистых топлив.

Одним из перспективнейших методов переработки низкокачественных углей является полукоксование. В настоящее время полукоксование твердого топлива рассматривается не только в качестве поставщика углеводородного сырья, но и как одна из основных стадий в различных производственных процессах (заводы по производству искусственного жидкого топлива, энерготехнологические и газохимические установки переработки твердого топлива). Из смолы полукоксования при соответствующей обработке может быть получено большое количество ценных продуктов, например моторное топливо, фенолы, парафин и др.

Таким образом, оптимизация процесса полукоксования с использованием новейших достижений науки позволит рационально перерабатывать низкометаморфизованные длиннопламенные угли, которые составляют значительную часть запасов энергетических углей Украины (разрабатываемые и подготовленные к разработке запасы 5,04 млрд.т.).

2. ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЯ

Цель работы – усовершенствование стандартного метода полукоксования длиннопламенных углей, путем их предварительного изучения методом дериватографии с последующим определением оптимальных условий получения первичных смол, и оценка возможностей их использования в качестве топлива, сырья для химической промышленности. Имеющиеся в литературе данные по составу продуктов полукоксования различных углей не передают особенности выделения жидких продуктов при термической деструкции сернистых углей, каковыми являются угли Донбасса.

3. ОБЪЕКТ ИССЛЕДОВАНИЯ

Исследованию подвергали образцы сернистого длиннопламенного угля (Wa – 0,9; Ad – 4,6; Vdaf – 46,2; Сdaf – 76,1; Нdaf – 5,43; Std – 5,85), а также продукты его термической обработки при разных температурах. Уголь был отобран из шахты Трудовская, пласт k8. Данный тип угля – восстановленный. Термин «восстановленность» отображает характер среды, которая возникает в данный период (преимущественно восстановительная среда). Уголь восстановленного типа формировался при затоплении (трансгрессии) торфяных отложений соленой морской водой, насыщенной сульфат – ионами. Поэтому, все угли типа в, как правило, имеют большой выход летучих веществ, большое содержание серы (общей и пиритной), водорода и золы, по сравнению с изометаморфными углями типа «а».

Этот уголь не используется в коксохимическом производстве, так как он не спекается и относится к энергетическим углям. Из угля марки Д можно получать ряд ценных химических продуктов, а также облагороженное топливо. Исследования показали, что длиннопламенные угли с невысокой зольностью могут служить хорошим сырьем для производства синтетического жидкого топлива [2].

4. МЕТОДЫ ИССЛЕДОВАНИЯ

В работе применялись следующие методы исследования:

- полукоксование;

- определение выхода продуктов полукоксования;

- дериватография;

- метод структурно – группового анализа жидких продуктов полукоксования.

4.1 Полукоксование

Метод полукоксования является промышленным процессом переработки твердых горючих ископаемых, который направлен на их комплексное использование в качестве источника энергии и сырья для химической промышленности. Полукоксование дает возможность выработать облагороженное твердое топливо – полукокс, калорийный газ и низкотемпературную смолу, пригодную для получения химических продуктов и жидких топлив.

С теоретической точки зрения термолиз в температурном интервале 500 – 550°С используется для оценки углей как сырья для технологической переработки, поэтому метод полукоксования положен в основу лабораторного метода изучения химической природы твердых топлив. Стадия полукоксования является основной и определяющей стадией коксования, которая включает период основного термического разложения, стадию формирования пластической массы кокса (для спекающихся топлив), что представляет собой большую ценность с точки зрения изучения поведения различных углей при термодеструкции [3]. Данный метод можно успешно использовать только в том случае, если продукты, образующиеся в процессе полукоксования являются первичными продуктами разложения органической массы. Однако, первичные продукты, как известно, легко вступают реакции между собой и с непрореагирующей массой с образованием вторичных веществ, выход и состав которых зависит от условий пиролиза [4].

Среди существующих методов особого внимания заслуживает процесс низкотемпературного коксования, позволяющий получать ценные летучие продукты и облагороженное твердое топливо – полукокс. До настоящего времени в стране не уделяется большого внимания разработке вышеуказанного метода.

4.2 Дериватографический анализ

Дериватография как метод комплексного термического анализа представляет собой сочетание двух методов анализа – дифференциального термического анализа (ДТА) и термогравиметрии (ДТГ). Термический анализ основан на том, что большинство физических и химических процессов сопровождаются тепловыми эффектами, которые связанные с химическими превращениями и обычно сопровождаются изминением массы вещества. ДТГ – метод непрерывной регистрации изминения массы вещества под воздействием температуры. Пики на кривой ДТГ соответствют максимальной скорости изминения массы, они соответсвуют истинной температуре процесса. Дифференциальная запись позволяет фиксировать отклонения от нулевой линии при разности температур между исследуемым веществом и эталоном, исчисляемой сотыми долями градуса. На кривой ДТА обнаруживаются даже самые незначительные экзо – и эндотермические эффекты. Обработка дериватограмм включает качественный и количественный анализ кривых Т, ДТА, ДТГ, ТГ [5].

Пиролиз образца проводили в дериватографе Q-1500 системе Паулик-Паулик-Эрдеи в керамическом тигле с крышкой в атмосфере инертного газа аргона. Скорость нагрева – 10°С/мин, навеска угля – 555 мг.

Рисунок 1 – Дериватограф Q – 1500 система Паулик-Паулик-Эрдеи

4.3 Метод структурно – группового анализа жидких продуктов полукоксования

Одним из методов изучения химической структуры углей и продуктов их деструкции является экстракция различными растворителями и анализ растворимых продуктов [6]. На сегодняшний день существует четкое разделение экстракционных методов на три основные группы:

- экстракция нейтральными растворителями, которая позволяет извлечь лишь небольшую часть органической массы углей, при этом температура экстракции обычно ниже 100°С. Используемые растворители характеризуются низкой температурой кипения (например, хлороформ, ацетон, бензол и т. д.), а полученные с их помощью экстракты обычно носят характер истинных растворов;

- экстракция специфическими растворителями, которая позволяет извлекать от 10 – 15 до 40% угольной массы при температурах ниже 200°С. Применяемые растворители – обычно сильные нуклеофилы, обладающие электроно-донорными свойствами. При этом разрушаются более прочные, чем дисперсионные, связи, без расщепления ковалентных связей;

- деструктивная экстракция, которая протекает при температурах выше 200°С. В этом случае происходит расщепление слабых ковалентных связей без протекания вторичных процессов деструкции. В экстракт переходят продукты деструкции органической массы угля.

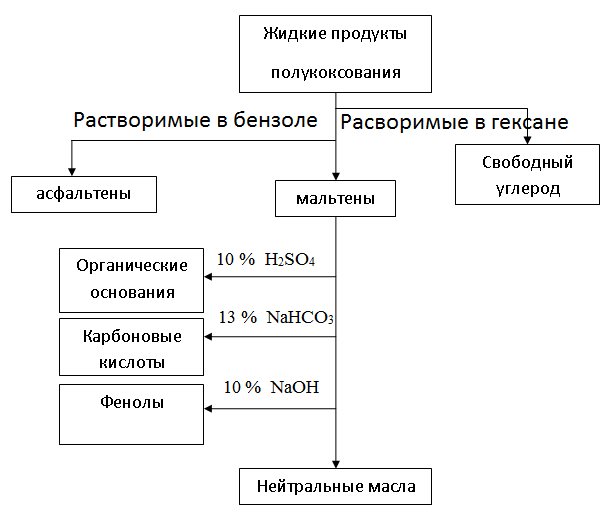

Рисунок 2 – Схема проведения структурно–группового анализа

5. ПЕРВИЧНЫЕ СМОЛЫ

Первичная смола (их иногда традиционно называют дегтями) представляет собой сложную смесь различных органических веществ, конденсирующихся из газа полукоксования (прямого газа) при температуре 30 – 50°С. Как правило, она остается жидкой при комнатной температуре, имея большую или меньшую вязкость, однако некоторые торфа и бурые угли дают иногда густые первичные смолы из – за наличия в них значительного количества твердых парафинов. Плотность смолы близка к единице (0,845 – 1,078), цвет изменяется от желто – бурого до темно – бурого. Полукоксовые смолы легче коксовых и в отличие от них содержат существенно больше алифатических и нафтеновых соединений, а также полиалкилфенолов, двух– и трехатомных фенолов [8]. В зависимости от природы, степени углефикации и состава ТГИ в первичной смоле обнаружены:

- предельные углеводороды – CnН2n+2 от пентана до С=30–35;

- непредельные углеводороды жирного ряда – CnН2n (олефины) и CnН2n-2 (диолефины);

- ароматические углеводороды (немного бензола, толуол, ксилолы, а также мезитилен, стирол и др.);

- конденсированные ароматические соединения (нафталин, тетралин, декалин, дифенилметан, метилированные гомологи нафталина и антрацена);

- нафтены (циклогексан и др.);

- фенолы, главным образом, высшие и небольшое количество фенола;

- органические основания – простейшие гомологи пиридина – пиколины, лутидины, коллидины, а также хинолин и его гомологи, но очень мало пиридина;

- карбоновые кислоты (уксусная, олеиновая), а также кетоны и спирты – в небольших количествах.

Исследования первичной смолы проводятся для определения содержания продуктов, имеющих практическую ценность как моторное топливо (бензин, керосин), масло и сырье для химической промышленности. Фенолы, извлеченные из полукоксовых смол, находят применение в производстве пластических масс, лаков, синтетических волокон, фармацевтических препаратов и т. д. Парафины, содержащиеся в значительных количествах в торфяных и буро - угольных смолах, являются сырьем для производства поверхностно – активных веществ и моющих препаратов. Значительно более квалифицированно могут быть использованы полукоксовые смолы при более глубокой их переработке.

6. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

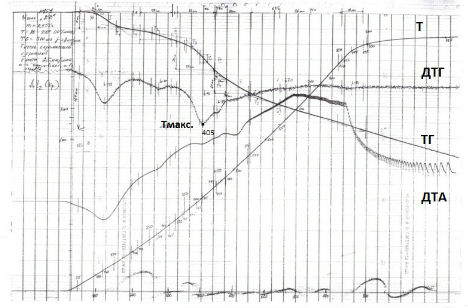

По анализу кривых ДТГ и ТГ на дериватограмме определяли температурные интервалы и температуру максимума (Тмакс.) основного термического разложения угля, т.е. температуру максимума эндоэффекта на кривой ДТГ. Температурный максимум, соответствующий наибольшей скорости потери массы, является той характеристической температурной точкой, которая дает объективную информацию о структуре угля и его поведении при пиролизе [9].

Рисунок 3 – Дериватограмма угля марки Д

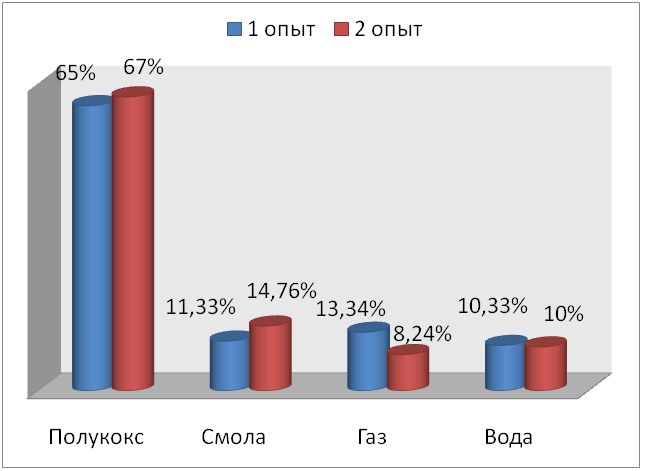

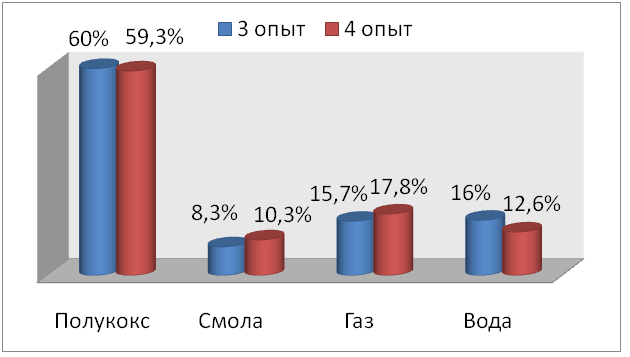

Эти данные использовали для проведения полукоксования исследуемого образца при температуре Тмакс.= 405°С в реторте Фишера со средней скоростью нагрева 16,3 °С/мин. Был подсчитан материальный баланс процесса.

Рисунок 4 – Выход продуктов полукоксования при Тмакс.=405°С, %

Кроме того, пиролиз угля осуществляли в условиях стандартного полукоксования (ГОСТ 3168–66). Сущность стандартного метода заключается в нагревании навески 30г топлива в алюминиевой реторте без доступа воздуха до 520°С и определении выхода полукокса, газа, а также смолы и пирогенетической воды с последующим их разделением [10].

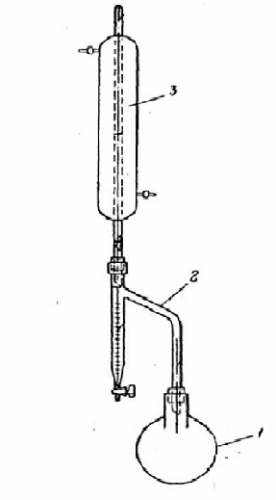

Стандартная лабораторная установка, которую использовали для определения выхода продуктов полукоксования, изображена на рисунке 5.

Рисунок 5 – Лабораторная установка полукоксования

Для разделения пирогенетической воды и смолы применяли метод дистилляции Дина и Старка. Схема установки представлена на рисунке 6. Метод основан на различии плотностей воды и растворителя (толуола), который добавляется к конденсату после взвешивания. Разность между весом конденсата и воды принимали за вес первичной смолы. Количество полукокса определяли весовым методом [11].

Рисунок 6 – Установка для определения пирогенетической воды в конденсате:

1 – круглодонная колба; 2 – насадка Дина и Старка; 3 – холодильник

Рисунок 7 – Выход продуктов стандартного полукоксования, %

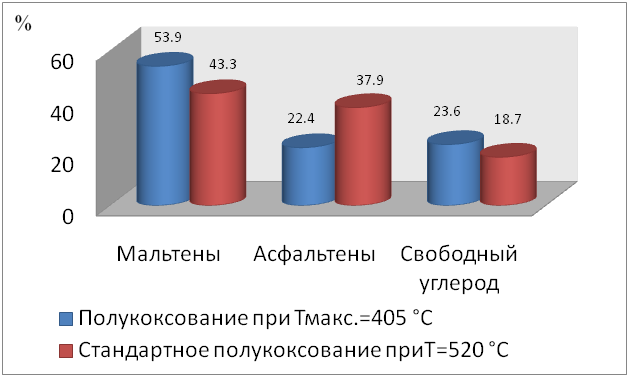

Структурно-групповой анализ заключается в разделении веществ по классам органических соединений (карбоновые кислоты, фенолы, органические основания, нейтральные соединения и т.д.). Данная методика разделения была предложена Русчевым. Порядок разделения пластической массы был следующий:

- После экстрагирования навески жидких продуктов гексаном получают гексановый экстракт и твердый остаток, состоящий из смеси асфальтенов и свободного углерода;

- Гексановый экстракт разделяют с получением карбоновых кислот, фенолов и органических оснований.

Вначале выделяют карбоновые кислоты добавлением в гексановый экстракт 30 – 50 мл 13% раствора NaHCO2. Раствор, содержащий натриевые соли кислот, разлагали избытком 10 % раствора Н2SO4 до кислой реакции. Свободные карбоновые кислоты экстрагируют толуолом для удаления остатков влаги. В полученную смесь добавляли безводный Na2SO4. Растворитель дистиллируют, а высушенный остаток взвешивают. Таким образом, определяют массовое содержание карбоновых кислот в свободном виде в пластическом слое угля .

Затем определяют содержание фенолов, основная масса которых принадлежит к высокомолекулярным соединениям. Оставшийся после извлечения карбоновых кислот гексановый экстракт встряхивают в делительной воронке (3 – 4 раза) с 10 % раствором NaОH до полного извлечения фенолов. Фенолы переходят в феноляты и образовывают щелочной слой. Щелочные вытяжки собирают, и образовавшиеся феноляты разлагают избытком 10 % раствора Н2SO4. Выделенные фенолы извлекают толуолом. Остаток, после отгонки толуола, высушивают до постоянного веса в сушильном шкафу под вакуумом и взвешивают фенолы в свободном виде.

Следующим этапом является отделение органических оснований, состоящих преимущественно из содержащихся в жидких нелетучих продуктах термофильтрации пиридинов, хинолинов и производных пиролла. Для их определения в гексановый экстракт добавляют 30 – 50 мл 10 % раствора Н2SO4 (в зависимости от количества пробы). После отстаивания кислый слой сливали, а к остатку добавляют свежую Н2SO4. Процедуру повторяют до полного промывания (примерно 3 раза). Все кислые фракции собирают вместе, помещали в делительную воронку. Для выделения свободных оснований к кислой фракции добавляют 10 % раствор NaOH до щелочной реакции. Основания всплывают как маслянистый слой и экстрагируются толуолом. Толуольную вытяжку сушат безводным Н2SO4, растворитель дистиллируют, а полученные органические основания в свободном виде взвешивают.

Нейтральные соединения (нейтральные масла), оставшиеся в гексановом экстракте, отделяют от растворителя дистилляцией с последующей вакуумной сушкой.

Рисунок 7 – Характеристика первичных смол, %

ВЫВОДЫ

Стандартный метод полукоксования не может быть распространен на угли всего ряда метаморфизма, так как температура проведения процесса несоответсвует температуре максимума скорости разложения наименее устойчивых компонентов ОМУ (Тмакс.). Полученые результаты показывают, что стандартное полукоксование не позволяет получать первичные продукты разложения углей, так как температура процесса для низкометамерфизованных углей завышена.

Проведение полукоксования при оптимальной температуре, установленной по дериватограмме, позволяет увеличить выход ценных жидких продуктов в 1,5 раза, которые могут служить сырьем для химической промышленности и энергетики. В первичной смоле полученной при Тмакс.= 405°С обнаружено высокое содержание мальтенов (смеси фенолов, карбоновых кислот, органических оснований), которые используются для получения жидкого топлива.

При написании данного реферата магистрская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Список источников

- Калечиц И.В. Химические вещества из угля / Калечиц И.В.— М.: Химия, 1980. — 616 с.

- Гюльмалиев А.М., Головин Г.С., Гладун Т.Г. Теоретические основы химии угля / Гюльмалиев А.М., Головин Г.С., Гладун Т.Г.— М.:Издательство Московского Государственного Университета, 2003. – 556с.

- Гойхрах И.М., Пинягин Н.Б. Химия и технология искусственного жидкого топлива / Гойхрах И.М., Пинягин Н.Б. – М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1954. – 488 с.

- Скляр М.Г., Тютюнников Ю.Б. Химия твердых горючих ископаемых./Скляр М.Г. – Киев: Выща школа, 1985. – 247 с.

- В.Н. Шевкопляс, Л.Ф. Бутузова, С.Н. Лящук, Л.Я. Галушко Дериватографические исследования твердых топлив в интервале температур основного термического разложения. Вопросы химии и химической технологии. 2007, №3 – с.142 – 146

- Тамко В.О., Шендрик Т.Г., Матвеев О.А. Удосконалення методу комплексної переробки бурого вугілля з метою поліпшення якості продуктів.

- Шевкопляс В.Н., Лящук С.Н., Бутузова Л.Ф. Новый показатель для оценки качества углей / Химия твердого топлива. – 2006. – № 4. – С.12-21.

- Макарова Г.Н., Харлампович Г.Д., Химическая технология твердых горючих ископаемых. – М.: Химия, 1986. – 492 с.

- Аналитическая химия и технический анализ угля: Учебник для техникумов / Авгушевич И.В., Броновец Т.М., Еремин И.В. и др. – М.: Недра, 1987. – 336 с.

- Акимова Л.Н., Новицкий П.Л. Методические указания к лабораторному практикуму «Исследование технологических показателей твердых горючих ископаемых». – Донецк: ДПИ, 1985. – 36 с

- Бутузова Л.Ф., Маковский Р.В., Рожков С.П., Рожкова Н.Н., Бутузов Г.Н. Влияние радикальных реакций при термической переработке низкокачественных углей // Вопросы химии и химической технологии. № 5 – Днепропетровск. – 2008. – С. 68 – 73.