Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Мета і задачі дослідження

- 3. Об'єкт дослідження

- 4. Методи дослідження

- 4.1 Напівкоксування

- 4.2 Деріватографічний аналіз

- 4.3 Метод структурно – групового аналізу рідких продуктів напівкоксування

- 5. Первинні смоли

- 6. Експериментальна частина

- Висновки

- Перелік посилань

ВCТУП

Роль вугілля для України величезна, т. к. він є єдиним енергоносієм, розвідані запаси якого можуть забезпечити потреби енергетики та промисловості країни в найближчі 300 років. При цьому, якщо в структурі світових запасів палива вугілля складає 67%, нафта – 18%, газ – 15%, то в Україні – 94,5%, 2%, 3,5% відповідно. Ресурси ТГИ в Україні станом на 2010 р. складають 117,5 млрд. т, з яких 56,7 млрд. т – розвідані балансові запаси, в тому числі 39,3 млрд. т – запаси вугілля енергетичних марок. Щорічно в Україні виробляється 65–80 млн т товарної вугільної продукції. Коксохімічна промисловість споживає 8,1% палива країни [1].

В Україні до теперішнього часу не приділяється належної уваги розробці комплексних ресурсозберігаючих методів переробки низькоякісних вугілля. Раціональне використання вугілля Донбасу передбачає оптимізацію існуючого процесу напівкоксування.

1. АКТУАЛЬНІСТЬ ТЕМИ

Велику проблему в Україні представляє використання низькосортного вугілля непридатних для коксохімічних виробництв. Останнім часом все частіше піднімається питання про використання вугілля Донбасу низького ступеня метаморфізму в неенергетичних процесах. Вони можуть з успіхом використовуватися в якості сировини для отримання синтетичного твердого, рідкого і газоподібного палива. У зв'язку з вищевикладеним, актуальними є дослідження, спрямовані на розробку найбільш ефективних методів переробки сірчистих палив.

Одним з перспективніших методів переробки низькоякісних вугілля є полукоксование. В даний час полукоксование твердого палива розглядається не тільки як постачальника вуглеводневої сировини, але і як одна з основних стадій у різних виробничих процесах (заводи з виробництва штучного рідкого палива, енерготехнологічні і газохімічні установки переробки твердого палива). з смоли напівкоксування при відповідній обробці може бути отримано велику кількість цінних продуктів, наприклад моторне паливо, феноли, парафін та ін.

Таким чином, оптимізація процесу напівкоксування з використанням новітніх досягнень науки дозволить раціонально переробляти нізкометаморфізованние довгополум'яне вугілля, які складають значну частину запасів енергетичного вугілля України (що розробляються і підготовлені до розробки запаси 5,04 млрд.т.).

2. МЕТА І ЗАДАЧІ ДОСЛІДЖЕННЯ

Мета роботи - удосконалення стандартного методу напівкоксування довгополуменевого вугілля, шляхом їх попереднього вивчення методом Дериватограф з наступним визначенням оптимальних умов отримання первинних смол, і оцінка можливостей їх використання в якості палива, сировини для хімічної промисловості. Наявні в літературі дані по складу продуктів напівкоксування різних вугілля не передають особливості виділення рідких продуктів при термічній деструкції сірчистого вугілля, якими є вугілля Донбасу.

3. ОБ'ЭКТ ДОСЛІДЖЕННЯ

Дослідженню піддавали зразки сірчистого довгополуменевого вугілля (Wa – 0,9; Ad – 4,6; Vdaf – 46,2; Сdaf – 76,1; Нdaf – 5,43; Std – 5,85),

а також продукти його термічної обробки при різних температурах. Вугілля був відібраний з шахти Трудовська, пласт k8. Даний тип вугілля – відновлений.

Термін відновлення

відображає характер середовища, яка виникає в даний період (переважно відновлювальна середу). вугілля відновленого

типу формувався при затопленні (трансгресії) торф'яних відкладень солоною морською водою, насиченою сульфат – іонами. Тому, всі вугілля типу в, як правило,

мають великий вихід летких речовин, великий вміст сірки (загальної та піритної), водню і золи, в порівнянні з ізометаморфних вугіллям типу а

[2].

Це вугілля не використовується в коксохімічному виробництві, бо він не спікається і відноситься до енергетичного вугілля. З вугілля марки Д можна отримувати ряд цінних хімічних продуктів, а також облагороджене паливо. Дослідження показали, що довгополум'яне вугілля з невисокою зольністю можуть служити хорошим сировиною для виробництва синтетичного рідкого палива [3].

4. МЕТОДИ ДОСЛІДЖЕННЯ

У роботі застосовувалися такі методи дослідження:

- напівкоксування;

- визначення виходу продуктів напівкоксування;

- дериватографія;

- метод структурно – групового аналізу рідких продуктів напівкоксування.

4.1 Напівкоксування

Метод напівкоксування є промисловим процесом переробки твердих горючих копалин, який спрямований на їх комплексне використання в якості джерела енергії і сировини для хімічної промисловості. напівкоксування дає можливість виробити облагороджене тверде паливо - напівкокс, калорійний газ і низькотемпературну смолу, придатну для отримання хімічних продуктів і рідких палив.

З теоретичної точки зору термолиз в температурному інтервалі 500 – 550°С використовується для оцінки вугілля як сировини для технологічної переробки, тому метод напівкоксування покладений в основу лабораторного методу вивчення хімічної природи твердих палив. Стадія напівкоксування є основною і визначальною стадією коксування, яка включає період основного термічного розкладання, стадію формування пластичної маси коксу (для спікливого палив), що представляє собою велику цінність з точки зору вивчення поведінки різних вугілля при термодеструкції [4]. Даний метод можна успішно використовувати тільки в тому випадку, якщо продукти, що утворюються в процесі напівкоксування є первинними продуктами розкладання органічної маси. Однак, первинні продукти, як відомо, легко вступають реакції між собою і з непрореагірующей масою з утворенням вторинних речовин, вихід і склад яких залежить від умов піролізу [5].

Серед існуючих методів особливої уваги заслуговує процес низькотемпературного коксування, що дозволяє отримувати цінні леткі продукти і облагороджене тверде паливо - напівкокс. До теперішнього часу в країні не приділяється великої уваги розробці вищевказаного методу.

4.2 Деріватографічний аналіз

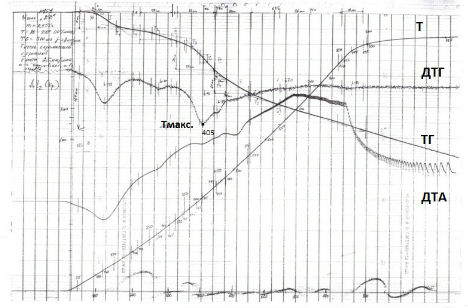

Дериватографія як метод комплексного термічного аналізу являє собою поєднання двох методів аналізу – диференціального термічного аналізу (ДТА) і термогравіметрії (ДТГ). Термічний аналіз заснований на тому, що більшість фізичних і хімічних процесів супроводжуються тепловими ефектами, які пов'язані з хімічними перетвореннями і зазвичай супроводжуються зміненням маси речовини [6]. ДТГ – метод безперервної реєстрації зміни маси речовини під впливом температури. Піки на кривій ДТГ відповідають максимальній швидкості зміни маси, а також істинній температурі процесу. Диференціальна запис дозволяє фіксувати відхилення від нульової лінії при різниці температур між досліджуваним речовиною і еталоном, обчислюється сотими частками градуса. На кривій ДТА виявляються навіть найнезначніші екзо – і ендотермічні ефекти. Обробка деріватограмм включає якісний і кількісний аналіз кривих Т, ДТА, ДТГ, ТГ [7].

Піроліз зразка проводили в дериватографе Q–1500 системі Паулік–Паулік–Ердеї в керамічному тиглі з кришкою в атмосфері інертного газу аргону. Швидкість нагріву – 10 ° С / хв, навішення вугілля – 555 мг.

Рисунок 1 – Дериватограф Q - 1500 система Паулік-Паулік-Ердеї

4.3 Метод структурно – групового аналізу рідких продуктів напівкоксування

Одним з методів вивчення хімічної структури вугілля і продуктів їх деструкції є екстракція різними розчинниками і аналіз розчинних продуктів. На сьогоднішній день існує чіткий поділ екстракційних методів на три основні групи:

- екстракція нейтральними розчинниками, яка дозволяє витягувати лише невелику частину органічної маси вугілля, при цьому температура екстракції зазвичай нижче 100°С. Використовувані розчинники характеризуються низькою температурою кипіння (наприклад, хлороформ, ацетон, бензол і т. д.), а отримані з їх допомогою екстракти зазвичай носять характер істинних розчинів;

- екстракція специфічними розчинниками, яка дозволяє вилучати від 10 – 15 до 40% вугільної маси при температурах нижче 200 °С. Застосовувані розчинники – зазвичай сильні нуклеофіли, що володіють електронограми-донорними властивостями. При цьому руйнуються більш міцні, ніж дисперсійні, зв'язку, без розщеплення ковалентних зв'язків;

- деструктивна екстракція, яка протікає при температурах вище 200°С. У цьому випадку відбувається розщеплення слабких ковалентних зв'язків без протікання вторинних процесів деструкції. У екстракт переходять продукти деструкції органічної маси вугілля.

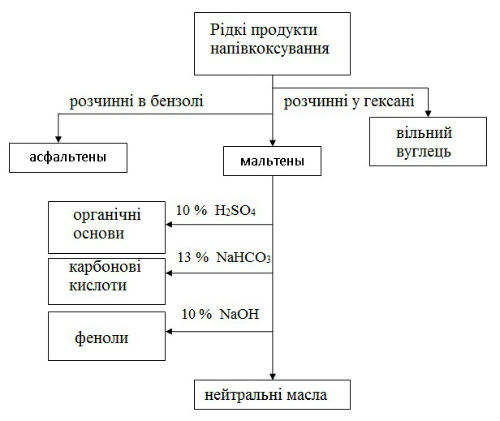

Рисунок 2 – Схема проведення структурно-групового аналізу

5. Первинні смоли

Первинна смола (їх іноді традиційно називають дьогтями) являє собою складну суміш різних органічних речовин, що конденсуються з газу напівкоксування (прямого газу) при температурі 30 – 50 °С. Як правило, вона залишається рідкою при кімнатній температурі, маючи велику або меншу в'язкість, однак деякі торфу і бурі вугілля дають іноді густі первинні смоли з – за наявності в них значної кількості твердих парафінів. Щільність смоли близька до одиниці (0,845 – 1,078), колір змінюється від жовто – бурого до темно – бурого. Напівкоксового смоли легше коксових і на відміну від них містять істотно більше аліфатичних і нафтенових сполук, а також поліалкілфенолов, двох–і трьохатомних фенолів [9]. Залежно від природи, ступеня вуглефікації і складу ТГИ в первинній смолі виявлені:

- насичені вуглеводні – CnН2n+2 от пентана до С = 30–35;

- ненасичені вуглеводні жирного ряду– CnН2n (олефины) и CnН2n-2 (диолефины);

- ароматичні вуглеводні (небагато бензолу, толуолу, ксилоли, а також мезітілен, стирол та ін.);

- конденсовані ароматичні сполуки (нафталін, тетралін, декалін, дифенілметан, метиловані гомологи нафталіну і антрацену);

- нафтены (циклогексан та ін.);

- феноли, головним чином, вищі і невелика кількість фенолу;

- органічні основи – найпростіші гомологи піридину – піколіни, лутідіни, коллідіни, а також хінолін і його гомологи, але дуже мало піридину;

- карбонові кислоти (оцтова, олеїнова), а також кетони і спирти – в невеликих кількостях.

Дослідження первинної смоли проводяться для визначення вмісту продуктів, що мають практичну цінність як моторне паливо (бензин, гас), масло і сировина для хімічної промисловості. Феноли, витягнуті з напівкоксового смол, знаходять застосування у виробництві пластичних мас, лаків, синтетичних волокон, фармацевтичних препаратів і т. д. Парафін, що містяться в значних кількостях в торф'яних і буро – вугільних смолах, є сировиною для виробництва поверхнево – активних речовин і миючих препаратів [10]. Значно більш кваліфіковано можуть бути використані напівкоксового смоли при більш глибокої їх переробці.

6. Експериментальна частина

По аналізу кривих ДТГ і ТГ на деріватограмме визначали температурні інтервали і температуру максимуму (Тмакс.) основного термічного розкладання вугілля, тобто температуру максимуму ендоеффекта на кривій ДТГ. Температурний максимум, відповідний найбільшої швидкості втрати маси, є тією характеристичної температурної точкою, яка дає об'єктивну інформацію про структурі вугілля і його поведінці при піролізі [11].

Рисунок 3 – Дериватограмма вугілля марки Д

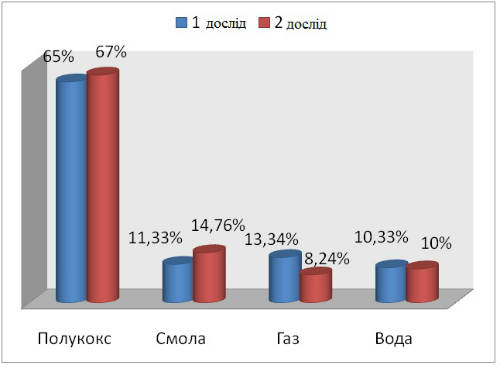

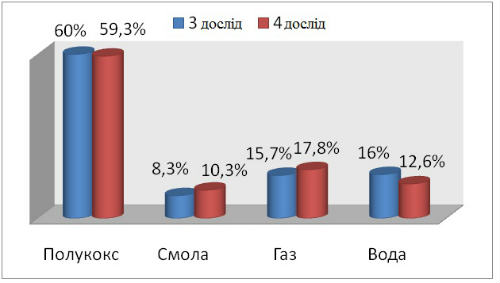

Ці дані використовували для проведення напівкоксування досліджуваного зразка при температурі Тмакс. = 405 °С в реторті Фішера з середньою швидкістю нагріву 16,3°С / хв. Був підрахований матеріальний баланс процесу.

Рисунок 4 – Вихід продуктів напівкоксування при при Тмакс. = 405 °С, %

Крім того, піроліз вугілля здійснювали в умовах стандартного напівкоксування (ГОСТ 3168-66). Сутність стандартного методу полягає в нагріванні навішення 30г палива в алюмінієвій реторті без доступу повітря до 520 °С і визначенні виходу напівкоксу, газу, а також смоли і пірогенетичної води з подальшим їх поділом.

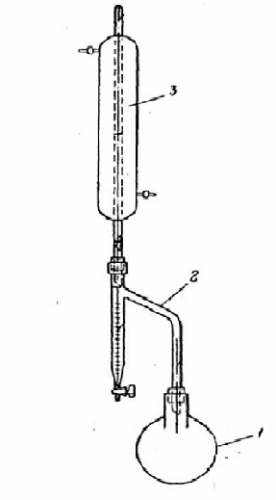

Стандартна лабораторна установка, яку використовували для визначення виходу продуктів напівкоксування, зображена на рисунку 5.

Рисунок 5 – Лабораторна установка напівкоксування

Для розділення пірогенетичної води і смоли застосовували метод дистиляції Діна і Старка. Схема установки представлена на рисунку 6. Метод заснований на розходженні щільності води і розчинника (толуолу), який додається до конденсату після зважування. різниця між вагою конденсату і води брали за вагу первинної смоли. Кількість напівкоксу визначали ваговим методом.

Рисунок 6 – Установка для визначення пірогенетичної води в конденсаті:

1 – круглодонна колба; 2 – насадка Діна і Старка, 3 – холодильник

Рисунок 7 – Вихід продуктів стандартного напівкоксування, %

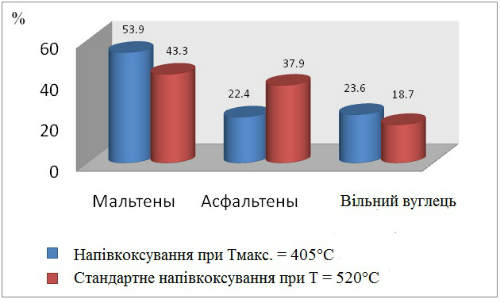

Структурно-груповий аналіз полягає в розділенні речовин по класах органічних сполук (карбонові кислоти, феноли, органічні основи, нейтральні з'єднання тощо). Дана методика поділу була запропонована Русчевим. Порядок поділу пластичної маси був наступний:

- Після екстрагування навішування рідких продуктів гексаном отримують гексановий екстракт і твердий залишок, що з суміші асфальтенів і вільного вуглецю;

- Гексановий екстракт розділяють з отриманням карбонових кислот, фенолів і органічних основ.

Спочатку виділяють карбонові кислоти додаванням в гексановий екстракт 30 – 50 мл 13% розчину NaHCO2. Розчин, що містить натрієві солі кислот, розкладали надлишком 10% розчину Н2SO4 до кислої реакції. Вільні карбонові кислоти екстрагують толуолом для видалення залишків вологи. В отриману суміш додавали безводний Na2SO4. Розчинник дистилюють, а висушений залишок зважують. Таким чином, визначають масовий вміст карбонових кислот у вільному вигляді в пластичному шарі вугілля .

Потім визначають вміст фенолів, основна маса яких належить до високомолекулярних сполук. Що залишився після вилучення карбонових кислот гексановий екстракт струшують ділильної воронці (3 – 4 рази) з 10% розчином NaОH до повного вилучення фенолів. Феноли переходять у феноляти і утворюють лужної шар. Лужні витяжки збирають, і що утворилися феноляти розкладають надлишком 10% розчину Н2SO4. Виділені феноли витягують толуолом. Залишок, після відгону толуолу, висушують до постійної ваги в сушильній шафі під вакуумом і зважують феноли у вільному вигляді.

Наступним етапом є відділення органічних основ, що складаються переважно з містяться в рідких нелетких продуктах термофільтраціі піридинів, хінолінів і похідних піролла. Для їх визначення в гексановий екстракт додають 30 – 50 мл 10% розчину Н2SO4 (залежно від кількості проби). Після відстоювання кислий шар зливали, а до залишку додають свіжу Н2SO4. Процедуру повторюють до повного промивання (приблизно 3 рази). Всі кислі фракції збирають разом, поміщали в ділильну воронку. Для виділення вільних основ до кислого фракції додають 10% розчин NaOH до лужної реакції. Підстави спливають як маслянистий шар і екстрагуються толуолом. Толуольного витяжку сушать безводним Н2SO4, розчинник дистилюють, а отримані органічні основи у вільному вигляді зважують.

Нейтральні з'єднання (нейтральні масла), що залишилися в гексанові екстракті, відокремлюють від розчинника дистиляцією з подальшою вакуумної сушкою.

Рисунок 7 – Характеристика первинних смол, %

ВИСНОВКИ

Стандартний метод напівкоксування не може бути поширений на вугілля усього ряду метаморфізму, так як температура проведення процесу невідповідність температурі максимуму швидкості розкладання найменш стійких компонентів зброї масового знищення (Тмакс.). Отримані результати показують, що стандартне напівкоксування не дозволяє отримувати первинні продукти розкладання вугілля, так як температура процесу для нізкометамерфізованних вугілля завищена.

Проведення напівкоксування при оптимальній температурі, встановленої за деріватограмме, дозволяє збільшити вихід цінних рідких продуктів в 1,5 рази, які можуть служити сировиною для хімічної промисловості та енергетики. У первинній смолі отриманої при Тмакс. = 405 °С виявлено високий вміст мальтенов (суміші фенолів, карбонових кислот, органічних основ), що використовуються для одержання рідкого палива.

При написанні даного реферату магістрська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Калечиц И.В. Химические вещества из угля / Калечиц И.В.– М.: Химия, 1980. – 616 с.

- Гюльмалиев А.М., Головин Г.С., Гладун Т.Г. Теоретические основы химии угля / Гюльмалиев А.М., Головин Г.С., Гладун Т.Г.– М.:Издательство Московского Государственного Университета, 2003. – 556с.

- Гойхрах И.М., Пинягин Н.Б. Химия и технология искусственного жидкого топлива / Гойхрах И.М., Пинягин Н.Б. – М.: Государственное научно – техническое издательство нефтяной и горно – топливной литературы, 1954. – 488 с.

- Скляр М.Г., Тютюнников Ю.Б. Химия твердых горючих ископаемых./Скляр М.Г. – Киев: Выща школа, 1985. – 247 с.

- В.Н. Шевкопляс, Л.Ф. Бутузова, С.Н. Лящук, Л.Я. Галушко Дериватографические исследования твердых топлив в интервале температур основного термического разложения. Вопросы химии и химической технологии. 2007, №3 – с.142 – 146

- Тамко В.О., Шендрик Т.Г., Матвеев О.А. Удосконалення методу комплексної переробки бурого вугілля з метою поліпшення якості продуктів.

- Шевкопляс В.Н., Лящук С.Н., Бутузова Л.Ф. Новый показатель для оценки качества углей / Химия твердого топлива. – 2006. – № 4. – С.12-21.

- Макарова Г.Н., Харлампович Г.Д., Химическая технология твердых горючих ископаемых. – М.: Химия, 1986. – 492 с.

- Аналитическая химия и технический анализ угля: Учебник для техникумов / Авгушевич И.В., Броновец Т.М., Еремин И.В. и др. – М.: Недра, 1987. – 336 с.

- Акимова Л.Н., Новицкий П.Л. Методические указания к лабораторному практикуму «Исследование технологических показателей твердых горючих ископаемых». – Донецк: ДПИ, 1985. – 36 с

- Бутузова Л.Ф., Маковский Р.В., Рожков С.П., Рожкова Н.Н., Бутузов Г.Н. Влияние радикальных реакций при термической переработке низкокачественных углей // Вопросы химии и химической технологии. № 5 – Днепропетровск. – 2008. – С. 68 – 73.