Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования и запланированные результаты

- 3. Анализ высокопроизводительных способов шлифования комбинированных образцов.

- 3.1 Обзор конструкций изделий, состоящих из материалов с различными физико-механическими свойствами.

- 3.2 Современные способы шлифования (заточка) комбинированных образцов. Используемый инструмент.

- 3.3 Анализ современных конструкций устройств для плоского шлифования по упругой схеме.

- 3.4 Анализ способов поиска режимов обработки.

- Заключение

- Перечень ссылок

Введение

Современное производство характеризуется использованием материалов с высокой твердостью и износостойкостью. Вследствие этого их обработки резанием вызывает определенные трудности. Для финишной обработки таких материалов, как правило, используют шлифование кругами из сверхтвердых материалов (СТМ), к которым относятся алмаз и эльбор. При этом круги используются на металлической связке, что требует использования электроэрозионной правки и электроэрозионных воздействий на рабочую поверхность круга (РПК).

На кафедре «Мехатронные системы машиностроительного оборудования» ДонНТУ предложен новый метод поиска оптимальных режимов обработки с помощью такого показателя, как мгновенная текущая лимитированная режущая способность круга, математическое описание которой может быть найдено с помощью упругой схемы шлифования. Метод широко используется при поиске режимов плоского шлифования ванадиевых инструментальных сталей, твердых сплавов, заточке инструментов, требует значительно меньших затрат времени по сравнению с классическим методом нахождения оптимальных режимов шлифования, но требует модернизации станка с целью реализации шлифования по упругой схеме.

1. Актуальность темы

Использование для формирования параметров РПК электрической эрозии, электро-физико-химические действий и механического воздействия на связку свободным абразивом положили начало разработке оперативных способов повышения режущей способности шлифовальных кругов.

Во время шлифования образцов, состоящих из материалов с различными физико - механическими свойствами оптимизация режимов обработки выполняется путем аналитически - экспериментального метода или экспериментально. Недостатком этих методов является высокая трудоемкость поиска, а также ограниченная область применения рекомендаций, которые найдены экспериментально. Этих недостатков возможно избавиться если поиск режимов обработки выполнять с использованием текущей лимитированной режущей способности круга (ПЛРЗК) которая описывается количеством сошлифованного материала за единицу времени при шлифовании по упругой схеме с постоянным давлением образца к РПК.

2. Цель и задачи исследования и запланированные результаты

Целью исследования является определение оптимальных режимов резания при плоском шлифовании комбинированных образцов. Поиск режимов обработки выполнять с использованием текущей лимитированной режущей способности круга (ПЛРЗК).

Для поиска закономерностей изменения ПЛРЗК необходимо решить следующие задачи:

- Разработать конструкцию устройства плоского шлифования по упругой схеме.

- Найти значения технологических ограничений, которые наложены на режим резания станком, шлифовальным кругом и изделием..

- Исследовать влияние времени обработки на изменение ПЛРЗК при шлифовании по упругой схеме.

- Разработать рекомендации по режимам обработки, обеспечивающим полное использование режущей способности круга.

Объект исследования: алмазный круг.

Предмет исследования: режимы обработки с использованием ПЛРЗК, значения технологических ограничений.режимы обработки с использованием ПЛРЗК, значения технологических ограничений.

3. Анализ высокопроизводительных способов шлифования комбинированных образцов.

3.1 Обзор конструкций изделий, состоящих из материалов с различными физико-механическими свойствами.

К изделиям, которые состоят из материалов с различными физико-механическими свойствами относятся: токарные резцы, фрезы, зенкеры, развертки. Для выполнения алмазной заточки перечисленных инструментов в их конструкцию введен целый ряд изменений геометрических параметров и конструктивных элементов, которые приведены на этих рисунках. Для исключения возможности шлифования алмазными кругами стальной державки у резцов твердосплавная пластина выступает над поверхностями державки [1] . На передней поверхности выполнено завышение пластинки твердого сплава над державкой (рис. 1.1а и 1.1б). Размер завышения равен a = 0,10 - 0,15 мм. Также был создано свободное пространство за гнездом под пластину твердого сплава (рис. 1.1в). Также изменен угол наклона гнезда под пластину твердого сплава (см. рис. 1.1г). По главной и вспомогательной задней поверхности выполнено завышение (нависание) задних поверхностей пластинки твердого сплава над державкой на величину а. Проведено подтачивание задних поверхностей державки на глубину t = 2 - 5 мм (см. рис1.1 б). Рабочую часть инструмента конструируют таким образом, чтобы державка и твердосплавная пластина затачивались по трем разным по величине задними углами. Во вспомогательной задней поверхности предусматривают два разных по размеру угла. При конструировании резцов в зависимости от конкретных условий возможны различные комбинации указанных изменений конструктивных элементов и геометрических параметров резцов [1] .

.gif)

Рисунок 1 – Конструктивные элементы и геометрические параметры твердосплавных резцов, обрабатываемых алмазными кругами.

Кроме режущего инструмента из материалов с различными физико - механическими свойствами изготавливаются ножи для резки бумаги. В качестве рабочей части используются легированные стали, твердые сплавы. В качестве материала конструктивной части используют железо [2] . Как видно из приведенных примеров использования алмазной заточки , которая требует изменений конструктивных параметров, чего можно избавиться при выполнении заточки алмазными кругами с электро-физико-химическими воздействиями на рабочую поверхность круга.

3.2 Современные способы шлифования (заточка) комбинированных образцов. Используемый инструмент

Использование режущих свойств алмазов при шлифовании кругом значительной степени зависит от вида связи, на которой изготовлен алмазосодержащих слой. Так, по данным Т.Н.Лоладзе и Т.В.Бокучавы, при шлифовании алмазными кругами на бакелитовой связке АС 40-Б1-100 образцов из молибдена МВ1 используется только 9% режущих свойств алмаза, жаропрочного сплава ХН7ОВМТЮ - 6%, титанового сплава ВТ-1 - 3%, стали 40 - 2%, серого чугуна СЧ 18-28 - 0,07% [3] . Для эффективного использования режущих свойств алмаза в инструменте он должен быть надежно закреплен в матрице алмазосодержащего слоя. Свойство прочного удержания зерен в матрице алмазосодержащего слоя имеют металлические связи, [9] представляющие собой композиции на основе меди, олова, железа, алюминия, никеля и других металлов. Однако, повышение прочности закрепления зерен с помощью металлических связок привело к потере кругами свойства самозатачивания, в результате чего режущая способность РПК с увеличением времени обработки постоянно снижается. Снижение режущей способности РПК??увеличивает мощность резания, способствует повышению температуры в зоне шлифования, величина которого может превысить порог фазово-структурных превращений в поверхностном слое детали. Повысить режущую способность РПК можно введением в состав металлических связок твердых неметаллических наполнителей: абразивных порошков, антифрикционных добавок, твердых смазок. Твердые смазки типа графита или дисульфида молибдена кроме вышеперечисленных эффектов обеспечивают снижение сил трения на поверхности связи [5] . Менее подвержены засаливанию и обеспечивают снижение температуры в зоне резания при шлифовании твердых сплавов круги на связях МО13, МО4, МВ1, ТМ2, которые имеют свойство самозатачивания. Однако,перечисленные приемы не устраняют проблемы снижения работоспособности кругов при шлифовании широкой номенклатуры изделий из различных материалов. Использование для формирования параметров РПК электрической эрозии, электро-физико-химические действий и механического воздействия на связке свободным абразивом положили начало разработке оперативных способов повышения режущей способности шлифовальных кругов. Поскольку при осуществлении действий РПК одновременно с обработкой изделий интенсивность этих действий согласуется с задачами стабилизации выходных показателей обработки и хранения определенных параметров РПК постоянными, то такие действия РПК могут быть внесены к управляющим, а процесс поддержания режущей способности круга - к управлению режущей способностью круга в процессе обработки [6] . Возникновение управления режущей способностью кругов на металлической связке связано с разработкой в ??Харьковском государственном политехническом университете коллективом ученых под руководством М.К. Беззубенко и А.И. Грабченко алмазно-искрового шлифования (АИШ) и способа заточки режущих инструментов из синтетических сверхтвердых материалов. Сущность АИШ заключается в сочетании процесса резания алмазными зернами обрабатываемой детали с одновременным электрофизических действием на инструмент и деталь за счет введения в зону резания импульсивного технологического тока в среде обычных шлифовальных смазочно-охлаждающих жидкостей (СОЖ). При обработке сверхтвердых нетокопроводных поликристаллов в процессе их шлифования осуществляется непрерывное электро-физико-химические действие на связке круга в автономной зоне с целью ее электролитического растворения и электроэрозионного разрушения, что обеспечивает постоянную величину выступания зерен из связки. Процесс действия на рабочую поверхность круга в автономной зоне был распространен на обработку токопроводящих изделий, а затем был предложен способ шлифования с подачей технологической энергии одновременно в зону обработки и в автономную зону.

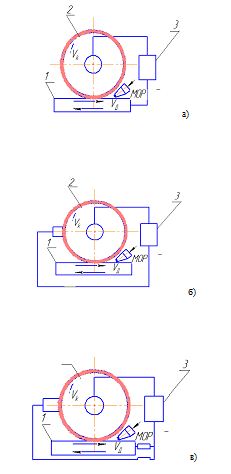

Рисунок 2 – Способы шлифования с управлением режущей способностью круга с помощью электроэрозионных действий.

3.3 Анализ современных конструкций устройств для плоского шлифования по упругой схеме.

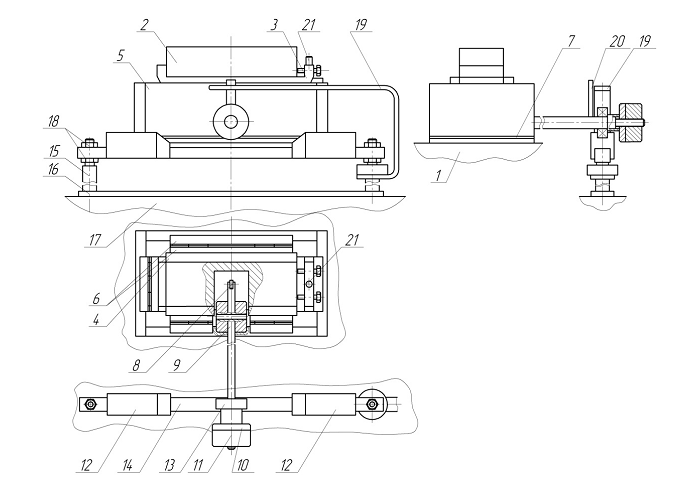

Устройство для плоского шлифования по упругой схеме располагается на магнитной плите станка 3Г71 [7] . Обрабатываемый образец 2 закрепляли в струбцине 3, размещенной на ползуне 4, которая имеет возможность перемещаться в корпусе 5 по роликовым направляющим 6. Для исключения возможности намагничивания подвижных частей устройства в нижней части корпуса установлена ??медная прокладка 7. Ползун опирается на подшипник 8, который закреплен на малом плече рычага 9 на большем плече рычага установлены грузы 10 для уравновешивания подвижной части устройства и грузы 11, обеспечивающие необходимую силу прижима образца к рабочей поверхности круга. Для того, чтобы отвести образец от поверхности шлифовального круга при выходе его из зоны резания служат копиры 12, с которыми в данный момент начинает контактировать подшипник 13. Это обеспечивается за счет того, что корпус устройства закреплен на магнитной плите станка, а копир с помощью планки 14 стоек 15 и планки 16 на крестовом суппорте 17. При продольном перемещении стола подшипник 13 набегает на наклонную поверхность копира и опускает подшипник 8, который прижимает ползун к поверхности шлифовального круга. Как следствие, обрабатываемый образец от РПК опускается вниз. Положение копиров можно регулировать как в горизонтальной плоскости путем их перемещения вдоль планки 14, так и в вертикальной, опуская или поднимая планку 14 с помощью гаек 18 [10] . Вследствие сошлифовки образца по высоте положения подшипника 13 относительно поверхности копиров меняется, что приводит к изменению момента врезания шлифовального круга в образец. Чтобы исключить влияние относительного положения грузов 11 на силу прижима образца к РПК, на стойке 15 установлен кронштейн 19, а на рычаге 9 - линейка 20. В процессе обработки постоянное относительное положение линейки и кронштейна поддерживается за счет механизма вертикальной подачи шлифовального круга. Для повышения точности измерения сошлифованого материала на струбцине 3 установлен штифт 21, который служит базой при измерении образца до и после шлифовки. Измерение образца происходит в фиксированном нижнем положении ползуна. Для защиты роликовых направляющих от попадания смазочно-охлаждающей жидкости корпус устройства закрыт пленкой, которая не пропускает воду [8] .

Рисунок 3 – Устройство для плоского шлифования по упругой схеме.

3.4 Анализ способов поиска режимов обработки.

Исходными данными для определения режима резания при шлифовании являются: а) сведения о материале, который обрабатывается и размеры обрабатываемой поверхности б) припуск на обработку, в) требования к точности, шероховатости обработанных поверхностей и другими показателями качества г) сведения о станке; д) жесткость системы станок-деталь-приспособление-круг и е) характеристика круга, которым проводят обработку на данной операции.

Режимы резания при шлифовании могут быть определены расчетным путем или назначены на основе практических рекомендаций. Расчет режима шлифования целесообразно проводить для условий массового производства, когда незначительные отклонения от оптимальных условий обработки могут привести к существенным потерям. Расчет режимов целесообразно также проводить при разработке различных нормативов и рекомендаций, относящихся к использованию шлифовальных инструментов [4] . Задача определения оптимального режима шлифования выполняется в три этапа: 1) составление системы уравнений, описывающей технические ограничения, накладываемые на режим резания требованиями к детали, станком, инструментом и условиями производства; 2) математическое описание целевой функции, то есть функции, которая выражает цель оптимизации; 3) совместное рассмотрение технических ограничений и целевой функции и определение на этой основе оптимального режима шлифования.

Заключение

Снижение режущей способности рабочей поверхности происходит, в основном, из-за отсутствия пор на поверхности металлической связки, в связи с чем со временем становится невозможным размещение стружки в межзеренном пространстве, объем которого, сформированный во время правки, уменьшается в процессе шлифования в результате износа зерен, а также склонностью металлической связки к схватыванию с обрабатываемыми металлами и сплавами. Снижение режущей способности РПК ??увеличивает мощность резания и способствует повышению температуры в зоне шлифования, величина которой может превысить порог фазово-структурных превращений в поверхностном слое детали. Повысить режущую способность РПК можно введением в состав металлических связок твердых неметаллических наполнителей: абразивных порошков, антифрикционных добавок, твердых смазок. Использование для формирования параметров РПК электрической эрозии, электро-физико-химические действий и механического воздействия на связке свободным абразивом положили начало разработке оперативных способов повышения режущей способности шлифовальных кругов.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2014 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты.

Перечень ссылок

- Справочник по алмазной обработке металлорежущего инструмента./ Бакуль В.Н., Захаренко И.П., Кункин Я.А., Мильштейн М.З. Под общей редакцией Бакуль В.Н. – Киев: Техніка, 1971. – 208с

- Типы бумагорезальных ножей. Рекомендации по заточке. Сохранность и уход. Описание классов ножей. [Электронный ресурс].: // Типы бумагорезальных ножей. – Режим доступа (http://www.drukar.org/article10529.html.). – Дата доступа: март 2013г. – Название с экрана.

- Матюха П.Г. Високопродуктивне шліфування ванадієвих штампових та інструментальних сталей / Матюха П.Г. – Донецьк: ДВНЗ «ДонНТУ», 2008. – 222с.

- Абразивная и алмазная обработка материалов. Справочник.; под ред. д-ра техн. наук проф. А. Н. Резникова. – М.: Машиностроение, 1977. – 391 с.

- Узунян М.Д. Алмазно – искровое шлифование твердых сплавов / Узунян М.Д. – Харьков: НТУ «ХПУ», 2003. – 359с.

- Справочник метал листа: в 5 т. / перераб. под ред. С.А. Чернавского и В.Ф. Рещикова. – М. : «Машиностроение», 1976 Т.1. Изд. 3-е – 1976. – 768 с.

- Матюха П.Г. Полтавець В.В. Алмазне шліфування з електроерозійними керуючими діями на робочу поверхню круга. – Донецьк: ДонНТУ, 2006 – 164 с.

- Металлорежущие станки: Учебник для машиностроительных втузов/ Под ред. В.Э. Пуша. – М.: Машиностроение, 1985. – 256 с.

- Матюха П.Г., Габитов В.В. Влияние вида шлифования на шероховатость обработанной поверхности. // Наукові праці Донецького національного технічного університету. Серія: Машинобудування і машинознавство. Випуск 8 (190). – Донецьк: ДВНЗ „ДонНТУ”, 2011. – 214 с.

- Универсальный плоскошлифовальный станок высокой точности с горизонтальным шпинделем и прямоугольным столом. Модель 3Г71. Руководство к станку.