Информационные основы виброметрии

Автор: В.А. Сидоров

Источник: Вестник СевГТУ. – Севастополь: Изд-во СевНТУ, 2011. – Вып. 117: Машиноприборостроение и транспорт. – С.157-165

Автор: В.А. Сидоров

Источник: Вестник СевГТУ. – Севастополь: Изд-во СевНТУ, 2011. – Вып. 117: Машиноприборостроение и транспорт. – С.157-165

Определены решающие правила для получения информационных сообщений о техническом состоянии механической системы при анализе параметров вибрации.

Среди методов технического диагностирования механического оборудования виброметрия является наиболее часто используемой при оценке фактического состояния. Большая часть повреждений деталей механизмов приводит к возникновению механических колебаний. Преимущества анализа вибрационного сигнала заключаются в универсальности, доступности средств измерения, разработанной методологии виброметрии, возможности регистрации сигналов при различных режимах работы, отсутствие специальной подготовки мест измерения. Последовательность распознавания повреждений рассмотрена в работах Генкина М.Д. [1], Коллакота Р.А., Ширмана А.Р. [2], Баркова А.В. Наибольшее внимание уделяется идентификации причин повреждений в механических системах путем анализа спектрального состава вибрации.

Диагноз механической части металлорежущих станков, установленный после диагностирования, должен содержать: заключение о категории технического состояния, перечень возможных повреждений, рекомендации о необходимых операциях по техническому обслуживанию и ремонту. Полученные данные служат основанием для оценки качества и эффективности проведенного ремонта. Для этого необходимо выполнить измерения общего уровня, спектрального состава и временной формы вибрационного сигнала. Полученные данные следует преобразовать в информационные сообщения путем использования решающих правил. Данные правила должны учитывать особенности эксплуатации конкретного оборудования. Так, например, установлено несоответствие нормируемых уровней виброскорости при оценке технического состояния металлорежущих станков и металлургических машин.

В работе рассматриваются информационные основы – решающие правила, используемые при анализе вибрационных данных для получения информационных сообщений о фактическом состоянии оборудования.

Актуальность данного вопроса при эксплуатации металлорежущих станков определяется практическим аспектом использования информации о техническом состоянии: выявление границ работоспособности, распознавание и мониторинг повреждений на ранней стадии, подготовка ремонтов. Следует учитывать, что внеплановая остановка металлорежущих станков нарушает ход технологического процесса, приводя к значительным потерям из-за срыва сроков поставок продукции, большей длительности ремонта ввиду отсутствия подготовленных материальных и трудовых ресурсов. Принудительные замены и частые необоснованные ремонты увеличивают риск появления дефектов в результате ошибок монтажа, нарушений технологии изготовления и снижают ресурс оборудования из-за возобновления процесса приработки. Возможное решение – использование стратегии ремонтов по техническому состоянию и технологий безразборного технического диагностирования. Проведение ремонтов по состоянию в настоящее время является актуальной задачей. Появляется возможность реального управления безотказностью механического оборудования на основе информации о фактическом состоянии.

Термин информация

активно используется в научной литературе, начиная с 30…40-х годов ХХ века. Первоначально термин обозначал сведения

или осведомление

, что является переводом латинского слова information

. В конце 40-х, в связи с развитием кибернетики под информацией

стали понимать функцию статистических характеристик букв языка. Начиная с шестидесятых годов, под влиянием работ Л. Бриллюзна, приобрел известность негэнтропийный принцип информации

, включающий содержательный и статистический аспект сообщений, являющийся противоположностью физической энтропии. Если энтропия рассматривается в качестве неупорядоченности системы, то негэнтропия – мера упорядоченности систем, определяющая интенсивность протекания антиэнтропийных процессов в физическом мире.

В восьмидесятые годы информация

– …обмен сведениями между людьми, человеком и автоматом, автоматом и автоматом

. Информация по Винеру не является …ни материей и ни энергией

[3]. Согласно предположению Р.Хартли, информация допускает количественную оценку. Например, для изложения механики нужны лишь количественные характеристики движения, но не требуется анализа существа самого движения. Такая различная трактовка термина приводит к невозможности строгого определения и использования информации. Приходится либо отказаться от употребления этого термина, либо каждый раз давать ему свое, частное, определение.

Отсутствие в теории информации определения самой информации и акцент, сделанный на количественном исчислении, делают любое заключение теории информации статистическим и лишают информацию семантической нагрузки. Ещё в 1963 году В.С. Флейшман писал, что возникшая благодаря гениальной интуиции К.Шеннона теория информации испытывает кризис неадекватности физических представлений и своего аппарата

. В тоже время процессы управления, рассматриваемые кибернетикой, в понимании Винера [3], представляют собой получение, хранение и переработку информации. При этом информация понимается не просто как любые сведения и данные о системе, а как сведения, которые бы одновременно характеризовали степень неопределенности системы (синтаксический уровень), имели бы определенное содержание, смысл (семантический уровень), были бы полезны потребителю информации (прагматический уровень). Именно такая информация должна быть получена для управления. Эта информация должна быть обработана по определенным правилам и использована для выработки управляющих решений, которые должны быть реализованы в конкретное действие [4]. По отношению к техническому состоянию механического оборудования предлагается следующее определение информации – сообщение, полученное на основе анализа данных характеризующих изменение параметров технической системы с использованием решающих правил, используемое для определения необходимости проведения ремонтного воздействия.

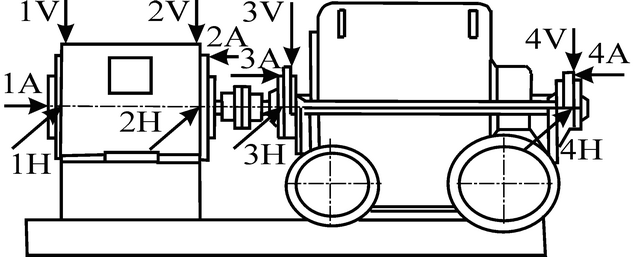

Первый этап диагностирования механического оборудования обычно связан с измерением общего уровня вибрационных параметров. Для оценки технического состояния проводится измерение среднеквадратичного значения (СКЗ) виброскорости в частотном диапазоне 10…1000 Гц (для частоты вращения меньше 600 об/мин используется диапазон 2…400 Гц). Для оценки состояния подшипников качения проводится измерение параметров виброускорения (пикового и СКЗ) в частотном диапазоне 10…5000 Гц, параметров ударных импульсов на резонансной частоте датчика 30 кГц или огибающей виброускорения в частотном диапазоне 10…30 кГц. Низкочастотные колебания свободно распространяются по металлоконструкциям механизма. Высокочастотные колебания быстро затухают по мере удаления от источника колебаний, что позволяет локализовать место повреждения. Измерение в бесконечном количестве точек механизма ограничиваются измерениями в контрольных точках (подшипниковых узлах) в трех взаимноперпендикулярных направлениях: вертикальном, горизонтальном и осевом (рисунок 1).

Рисунок 1 – Пример расположение контрольных точек измерения общего уровня вибрации турбокомпрессора

Результаты измерения представляются в табличном виде (таблица 1), для последующего анализа.

| Точка измерения | Среднеквадратичное значение виброскорости (мм/с), для направлений измерения, частотный диапазон 2…400 Гц | Виброускорение аскз/апик, м/с2 частотный диапазон 10…5000 Гц | ||

| Вертикальное | Горизонтальное | Осевое | ||

| 1 | 1,8 | 1,7 | 0,4 | 4,9/18,9 |

| 2 | 2,5 | 2,5 | 0,5 | 5,0/19,2 |

| 3 | 3,3 | 4,0 | 1,8 | 39,9/190,2 |

| 4 | 2,4 | 3,4 | 1,5 | 62,8/238,5 |

Таблица 1 – Значения параметров вибрации для контрольных точек турбокомпрессора

Первый уровень анализа – оценка технического состояния выполняется по максимальному значению виброскорости зафиксированному в контрольных точках. Допустимый уровень определяется из стандартного ряда значений по ГОСТ 10816-1-97 (0,28; 0,45; 0,71; 1,12; 1,8; 2,8; 4,5; 7,1; 11,2; 18,0; 28,0; 45,0). Увеличение значений в данной последовательности в среднем составляет 1,6. В основе данного ряда положено утверждение – увеличение вибрации в 2 раза не приводит к изменению технического состояния, полученного экспериментально специалистами ВМФ Канады. В стандарте предполагается, что увеличение значений на два уровня приводит к изменению технического состояния (1,62 = 2,56). Следующее утверждение – увеличение вибрации в 10 раз приводит к изменению технического состояния от хорошего до аварийного. Следовательно, отношение вибрации на холостом ходу и под нагрузкой не должно превышать 10-ти кратного увеличения.

Применительно к восстанавливаемым механическим системам категории технического состояния необходимы для принятия обоснованного решения о проведении операций по техническому обслуживанию и ремонту. Категории технического состояния, в этом случае, будут иметь следующую интерпретацию. Хорошее состояние – ремонт и дополнительное техническое обслуживание не требуется. Удовлетворительное состояние – ремонт и техническое обслуживание выполняются по графику или проводится осмотр оборудования с меньшей периодичностью. Плохое состояние наступает при необходимости проведения работ по поддержанию или восстановлению показателей работоспособности путем выполнения внепланового ремонта или технического обслуживания. Аварийное состояние требует принятия незамедлительных мер – необходим срочный ремонт, возможен непредсказуемый переход в неработоспособное состояние. В целом аварийное состояние следует рассматривать как невозможность управления процессами износа в механизме.

Для определения допустимого значения предлагается использовать минимальное значение виброскорости зафиксированное в режиме холостого хода. Стандарт 10816-1-97 регламентирует допустимые значения в зависимости от мощности механизма, что приводит к ошибкам в оценке технического состояния. Допустимое значение вибрация металлорежущего станка должно обеспечивать качество выпускаемой продукции (точность и шероховатость поверхности) без относительно к мощности привода и частоте вращения.

Предположим, что во время предварительного обследования на холостом ходу было получено минимальное значение виброскорости 0,25 мм/с, тогда принимая ближайшее большее значение, из стандартного ряда 0,28 мм/с как границу хорошего состояния, имеем следующие оценочные значения при работе под нагрузкой: 0,28…0,71 мм/с – функционирование без ограничения сроков; 0,71…1,8 мм/с – функционирование в ограниченном периоде времени; свыше 1,8 мм/с – возможны повреждения станка.

Для оценки состояния подшипников качения при частоте вращения до 3000 об/мин можно использовать следующие соотношения пикового и СКЗ значений виброускорения в частотном диапазоне 10…5000 Гц: 1) хорошее состояние – пиковое значение не превышает 10,0 м/с2; 2) удовлетворительное состояние – СКЗ не превышает 10,0 м/с2; 3) плохое состояние наступает при превышении 10,0 м/с2 СКЗ; 4) если пиковое значение превышает 100,0 м/с2 – состояние становится аварийным.

Второй уровень анализа – локализация точек имеющих максимальную вибрацию. В виброметрии предполагается, чем меньше значения параметров вибрации, тем техническое состояние механизма лучше. Не более 5% возможных повреждений связано с повреждениями при низком уровне вибрации. В целом большие значения параметров указывают на большее воздействие разрушительных сил и позволяют локализовать место повреждения. Различают следующие варианты увеличения (более 20%) вибрации:

Третий уровень анализа – предварительный диагноз возможных повреждений. Направление большего значения вибрации в контрольной точке с большими значениями наиболее точно определяет характер повреждения. При этом используются следующие правила и аксиомы:

При измерении виброускорения достаточны измерения в радиальном направлении – вертикальном и горизонтальном. Желательно, проводить измерения в районе эмиссионного окна – зоны распространения механических колебаний от источника повреждения. Эмиссионное окно неподвижно при местной нагрузке и вращается, если нагрузка имеет циркуляционный характер. Увеличенное значение виброускорения наиболее часто возникает при повреждениях подшипников качения.

В общем случае для оценки состояния механической системы могут быть использованы методы.

После проведения анализа общего уровня вибрации 16…20 цифровых данных преобразуются в 2…3 информационных сообщениях о техническом состоянии механизма.

Спектральный анализ вибрационных параметров проводится для уточнения причины повреждения. Спектральный анализ – это метод обработки сигналов, который позволяет выявить частотный состав сигнала. Известны методы обработки вибрационного сигнала: корреляционный, автокорреляционный, спектральной мощности, кепстральных характеристик, расчета эксцесса, огибающей. Наибольшее распространение получил спектральный анализ, как метод представления информации, из-за однозначной идентификации повреждений и понятных кинематических зависимостей между происходящими процессами и спектрами вибрации.

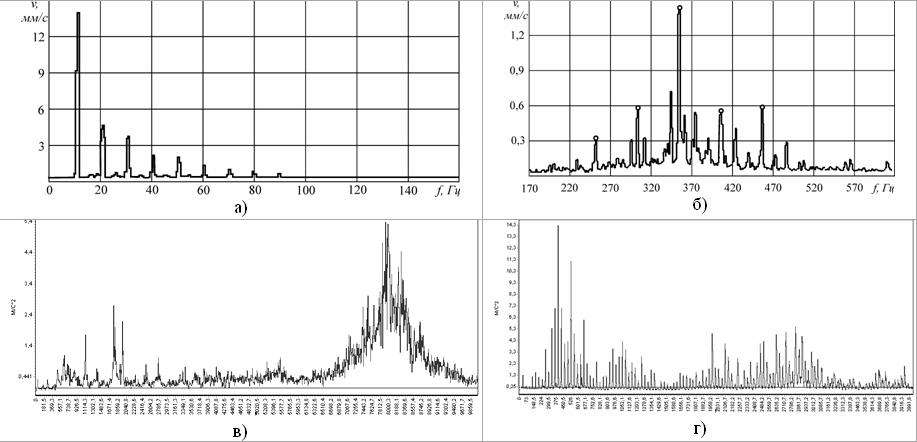

Наглядное представление о составе спектра дает графическое изображение вибрационного сигнала в виде спектрограмм. Выявлением повышенных амплитуд вибрации позволяет идентифицировать неисправности оборудования. Анализ спектрограмм виброускорения позволяет идентифицировать повреждения на ранней стадии. Спектрограммы виброскорости используются при мониторинге развитых повреждений. При составлении словаря неисправностей спектрального анализа кроме частоты колебаний учитывают значение амплитуды на данной частоте и фазой – углом сдвига сигнала данной частоты, относительно момента начала регистрации. Поиск повреждений проводится на заранее определенных частотах возможных повреждений. Для анализа вибрационного спектра, необходимо выделить основные составляющие спектрального сигнала:

При наличии знаний о составляющих спектра появляется возможность различения их в частотном спектре и определения причин и следствий повреждения (рисунок 2).

Рисунок 2 – Примеры спектральной формы вибрационного сигнала: а) спектрограмма виброскорости механизма, имеющего дисбаланс ротора и частоту первой гармоники 10 Гц; б) спектр виброскости подшипника качения с повреждениями наружного кольца – появление гармоник с частотой перекатывания тел качения по наружному кольцу; в) спектрограмма виброускорения соответствующая повреждениям подшипников качения шпинделя вертикально-фрезерного станка – резонансные составляющие на частотах 7000…9500 Гц; г) спектрограмма виброускорения при схватывании второго рода, детали обрабатываемой на металлорежущем станке

Правила анализа спектральных составляющих.

Запись каждого спектра состоит из 800…6400 линий определяющих частоту и амплитуду составляющих. Анализ одной спектрограммы позволяет сформировать 2…4 информационных сообщения. Эти сообщения могут быть аналогичными или отличными от информационных сообщений по контрольным точкам механизма. При диагностировании 4-х опорного механизма роторного типа необходимо проанализировать минимум 24 спектрограммы виброскорости и виброускорения, отметив совпадающие и отличные частоты повреждений. Таким образом, объем анализируемых данных увеличивается на 3…4 порядка, а результат носит уточняющий характер о виде повреждения. Это позволяет использовать полученные данные для прогноза, учитывая различную скорость развития повреждений отдельных элементов.

Анализ временной формы вибрационного сигнала.

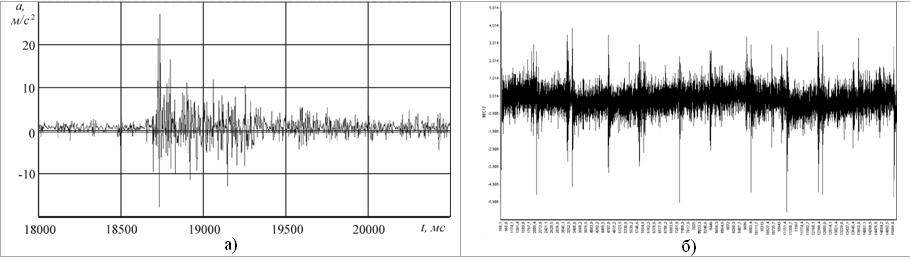

Вибрационный сигнал может быть представлен во временной форме, являющейся основной формой представления временного сигнала. Наиболее эффективно использование анализа временной формы вибрационного сигнала для диагностирования переходных, нестационарных, ударных процессов. Для этого используются периоды 30…400 мкс, количество измерений 10000…16000 и более. Примеры временной формы вибрационного сигнала приведен на рисунке 3.

Рисунок 3 – Примеры временной формы вибрационного сигнала: а) ударный процесс; б) повреждения зуба тихоходного колеса редуктора

Анализ изменения формы временного сигнала позволяет выполнять раннее обнаружение повреждений. Трудность анализа заключается в отсутствии правил формализации и обработки временных реализаций параметров быстропротекающих процессов. Во многом данный процесс субъективен и зависит от опыта специалиста. Спектральные составляющие вибрационного сигнала часто остаются практически без изменений из-за усреднения вибрационного сигнала, необходимого для получения достоверной оценки. В тоже время анализ фактического сигнала несет дополнительную информацию о техническом состоянии механизма.

Правила анализа временного сигнала:

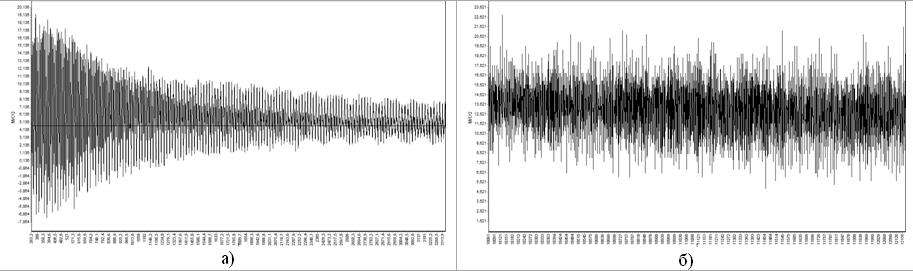

Характер измерение вибрации при изменении частоты вращения механизма так же является диагностических признаком требующим анализа временных реализаций.

Рисунок 4 – Примеры временной формы виброускорения при остановке электродвигателя: а) повреждения электрической части двигателя; б) повреждения механической части двигателя

Проведенный анализ позволил установить увеличение необходимого количества исходных данных для постановки диагноза о техническом состоянии механической системы. Каждый из методов и уровней анализа предоставляет информационные сообщения снижающие степень неопределенности в распознавании технического состояния. Информация о техническом состоянии необходима для реализации операций по поддержанию или восстановлению работоспособного состояния путем проведения технического обслуживания или ремонта. Перечень ремонтных воздействий ограничен операциями по смазке, затяжке резьбовых соединений, регулировке, замене быстроизнашивающихся и восстановлению корпусных деталей. Необходимость каждого воздействия можно определить несколькими диагностическими параметрами. Эти же параметры можно использовать для оценки качества ремонта.

Выводы

Феникс, 2004. – 608 с.