Обеспечение работоспособного состояния механизма на этапе эксплуатации

Автор: В.А. Сидоров

Источник: Вестник СевГТУ. – Севастополь: Изд-во СевНТУ,2012. – Вып.129: Машиноприборостроение и транспорт. – С.199-206

Автор: В.А. Сидоров

Источник: Вестник СевГТУ. – Севастополь: Изд-во СевНТУ,2012. – Вып.129: Машиноприборостроение и транспорт. – С.199-206

Рассмотрены условия обеспечения работоспособного состояния элементов механического оборудования, сформулированы требования и определены основные операции по техническому обслуживанию и ремонту.

В начале XXI века разрабатывается группа стандартов по оценке рисков и надежности технологического оборудования [1–4]. Это подтверждает необходимость продолжения работ по изучению эксплуатационной надежности промышленного оборудования как источника информации для решения задач оценки надежности. Анализ объекта или системы, на основе методов надежности предлагается рассматривать в аспектах качественного и количественного анализа [3].

Качественный анализ должен позволить: определить режимы неисправностей системы и компонентов, причины и последствия отказов; определить механизм деградации, который может привести к отказу; выполнить анализ ремонтопригодности с учетом времени и метода восстановления; oпределить адекватность методов диагностики неисправностей; выполнить анализ возможностей предотвращения неисправностей; определить стратегии технического обслуживания и ремонта.

Количественный анализ позволяет: разработать модели надежности; определить необходимые числовые данные и выполнить анализ критичности видов повреждений и отказов. Методы анализа надежности, используемые для решения общих задач, включают [3]: прогнозирование интенсивности отказов; анализ дерева неисправностей; анализ Парето; анализ дерева событий; анализ структурной схемы надежности; анализ сети Петри; анализ режимов и последствий (критичности) отказов; исследование HAZOP; анализ прочности и напряжений; статические методы надежности.

Относительно механического оборудования применение требований данных стандартов, ограничивается отсутствием четко сформулированных требований к работоспособности функциональных элементов механической системы и классификации возможных ремонтных воздействий. Выполненный в работе анализ функционального назначения элементов, предложенная схема функционирования позволяют рассматривать механизм как восстанавливаемую систему с единых методологических позиций.

Конструкторское многообразие механического оборудования базируется на типовых решениях. В основе конструкторских решений лежит ограниченное число функциональных элементов. Основным конструкторским решением, наиболее характерным для механизмов, является кинематическая схема с двухопорным валом (рисунок 1).

Рисунок 1 – Общий вид привода бесцентрового токарного станка

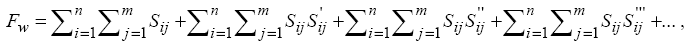

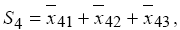

Различают схемы с межопорным и консольным расположением исполнительного органа. Наиболее часто в механическом оборудовании используется последовательное соединение элементов. В этом случае условие работоспособности механизма достигается одновременным работоспособным состоянием каждого элемента с учетом взаимного влияния и взаимодействия элементов для выполнения рабочих функций механизма. Данное условие может быть представлено выражением:

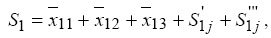

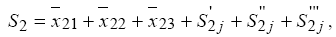

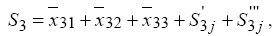

где Fw – функция работоспособности механизма; i=1…n – функциональные элементы; j=1…m – количество функциональных элементов; Sij – работоспособное состояние элемента; Sij', Sij'', Sij''' – степень взаимодействия между элементами первого, второго и третьего уровня.

Основанием для определения признаков работоспособности может служить анализ функционального назначения каждого элемента механизма. Исходя из характерных повреждений, сформулированы требования к факторам, обеспечивающим работоспособное состояние элементов.

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от прямолинейности или первоначальной конфигурации детали;

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от прямолинейности или первоначальной конфигурации детали;  – требование отсутствия повреждений: локальных деформаций, износа посадочных мест;

– требование отсутствия повреждений: локальных деформаций, износа посадочных мест;  – требование отсутствия трещин; S1j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S1j''' – требование работы в области упругих деформаций, определяющееся степенью взаимодействия между элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

– требование отсутствия трещин; S1j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S1j''' – требование работы в области упругих деформаций, определяющееся степенью взаимодействия между элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от первоначальной конфигурации деталей подшипника;

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от первоначальной конфигурации деталей подшипника;  – требование отсутствия повреждений на поверхностях трения и сопрягаемых поверхностях неподвижных деталей, в частности проворачивания колец подшипников;

– требование отсутствия повреждений на поверхностях трения и сопрягаемых поверхностях неподвижных деталей, в частности проворачивания колец подшипников;  – требование отсутствия трещин; S2j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S2j'' – требование обеспечения качественного смазывания, определяющееся степенью взаимодействия между элементами второго уровня – надежной работой системы смазки; S2j''' – требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

– требование отсутствия трещин; S2j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S2j'' – требование обеспечения качественного смазывания, определяющееся степенью взаимодействия между элементами второго уровня – надежной работой системы смазки; S2j''' – требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

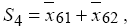

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от

первоначальной конфигурации посадочных поверхностей корпусных деталей;

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от

первоначальной конфигурации посадочных поверхностей корпусных деталей;  – требование

отсутствия повреждений, износа на сопрягаемых поверхностях;

– требование

отсутствия повреждений, износа на сопрягаемых поверхностях;  – требование отсутствия трещин; S3j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия

между элементами первого уровня – отсутствием смещения корпусных деталей от проектного

положения, в результате ослабления резьбовых соединений или повреждений фундамента; S3j''' –

требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических

нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием

недопустимых внешних нагрузок.

– требование отсутствия трещин; S3j' – требование обеспечения неизменности положения, определяющееся степенью взаимодействия

между элементами первого уровня – отсутствием смещения корпусных деталей от проектного

положения, в результате ослабления резьбовых соединений или повреждений фундамента; S3j''' –

требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических

нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием

недопустимых внешних нагрузок.

– требование отсутствия повреждений, износа на сопрягаемых поверхностях;

– требование отсутствия повреждений, износа на сопрягаемых поверхностях;  – требование отсутствия трещин;

– требование отсутствия трещин;  – требование отсутствия неизменности положения.

– требование отсутствия неизменности положения.

– требование обеспечивающее неизменность формы, отсутствия пластических деформаций;

– требование обеспечивающее неизменность формы, отсутствия пластических деформаций;  – требование отсутствия повреждений, износа на сопрягаемых поверхностях;

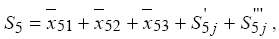

– требование отсутствия повреждений, износа на сопрягаемых поверхностях;  – требование

отсутствия трещин; S5j' – требование обеспечения неизменности положения, определяющееся степенью

взаимодействия между элементами первого уровня – отсутствием смещения сопрягаемых деталей; S5j''' –

требование воздействия допустимых нагрузок, что определяется степенью взаимодействия между

элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

– требование

отсутствия трещин; S5j' – требование обеспечения неизменности положения, определяющееся степенью

взаимодействия между элементами первого уровня – отсутствием смещения сопрягаемых деталей; S5j''' –

требование воздействия допустимых нагрузок, что определяется степенью взаимодействия между

элементами третьего уровня – отсутствием недопустимых внешних нагрузок.

– требование отсутствия утечек смазочного материала;

– требование отсутствия утечек смазочного материала;  – требование отсутствия

загрязняющих частиц в корпусных деталях механизма.

– требование отсутствия

загрязняющих частиц в корпусных деталях механизма.

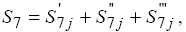

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от

первоначальной конфигурации деталей;

– требование обеспечивающее неизменность формы, заключающееся в отсутствие отклонений от

первоначальной конфигурации деталей;  – требование отсутствия повреждений на поверхностях

трения и сопрягаемых поверхностях неподвижных деталей;

– требование отсутствия повреждений на поверхностях

трения и сопрягаемых поверхностях неподвижных деталей;  – требование отсутствия трещин; S8j' –

требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S8j'' –

требование обеспечения качественного смазывания или охлаждения, определяющееся степенью

взаимодействия между элементами второго уровня – надежной работой системы смазки или охлаждения;

S8j''' – требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических

нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием

недопустимых внешних нагрузок.

– требование отсутствия трещин; S8j' –

требование обеспечения неизменности положения, определяющееся степенью взаимодействия между элементами первого уровня – отсутствием износа посадочных мест корпусных деталей; S8j'' –

требование обеспечения качественного смазывания или охлаждения, определяющееся степенью

взаимодействия между элементами второго уровня – надежной работой системы смазки или охлаждения;

S8j''' – требование воздействия допустимых нагрузок, в частности минимальным уровнем динамических

нагрузок, что определяется степенью взаимодействия между элементами третьего уровня – отсутствием

недопустимых внешних нагрузок.

Анализ данных требований позволяет сформулировать признаки работоспособного состояния механизма: соосность валов в допустимых пределах; постоянной или периодической смазкой узлов механизма; уровнем рабочих нагрузок, не превышающих допустимого значения; равномерной затяжкой резьбовых соединений; выполнением всех заданных функций; оптимальными значениями зазоров; оптимальными параметрами шероховатости поверхностей; неизменным расположением валов в соответствии с конструкторскими требованиями. Каждое из этих требований определяется качественными и количественными характеристиками, что определяет зоны работоспособности отдельных элементов – значения допустимых износов или отклонений во взаимном расположении.

Отклонения в работоспособном состоянии механизма приводят к возникновению ударов, что проявляется в виде шума и вибрации, нарушении теплового баланса. Поэтому, основные требования к работоспособности целесообразно представить в виде аксиом работоспособного состояния механического оборудования: низкий уровень шума и вибрации; минимизация динамических, в частности ударных процессов; не превышение допустимых значений температуры деталей механизма; отсутствие недопустимых внешних нагрузок, отсутствие трещин и подтеканий масла, дополнив это общепринятым требованием определения работоспособного состояния, как выполнение всех функций механизмом в пределах заданных параметров.

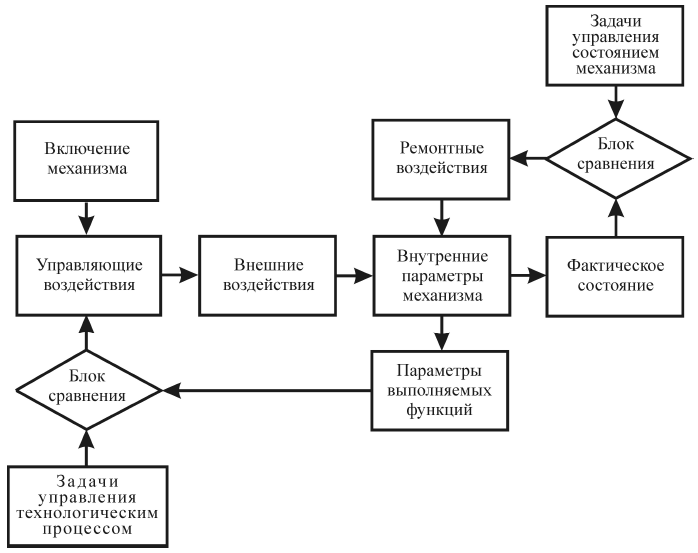

Функционирование механизма осуществляется в соответствии со структурной схемой, приведенной на рисунке 2.

Рисунок 2 – Структурная схема функционирования механизма

Работа механизма осуществляется при задании управляющих воздействий (задается частота вращения, направление движения, скорость или перемещение исполнительного элемента), определяющих режим работы механизма, совместно с частотой включения. Управляющие воздействия устанавливают уровень внешних воздействий на детали и узлы – силовых, температурных и оказывающих влияние на воздействие окружающей среды. Взаимодействие внешних воздействий и внутренних параметров механизма обуславливает выполнение механизмом заданных функций, что проявляется в реализации необходимого действия или операции. Отклонение параметров выполняемых функций от заданных значений используется в качестве обратной связи в технологической цепи управления путем коррекции управляющих воздействий автоматически или оператором.

Фактическое состояние механизма проявляется в виде выходных параметров – значений параметров физических полей: температурных, акустических, вибрационных, электромагнитных. Возникающие отклонения от заданных значений должны устраняться путем проведения ремонтных воздействий. Наиболее часто для проведения ремонта необходима остановка механизма, что приводит к нарушению непрерывности технологического процесса.

Задачи технологического управления известны и хорошо формализованы – определены законы изменения технологических параметров, требования к выполняемым функциям оборудования, методы и способы контроля за протекающими процессами. Задачи управления механическим оборудованием четко не определены. Обычно к механизму предъявляются требования по обеспечению заданного уровня надежности – параметров безотказности, реже долговечности. Несоответствие между выполняемыми функциями и фактическим состоянием оборудования проявляется в виде отказов, поломок.

После поломки машины существует два альтернативных решения: приобретение нового оборудования или ремонт отказавшей машины. Существует возможность обеспечения безотказной работы путем проведения предупредительных ремонтов. В этом случае проведение ремонтов должно быть оправдано техническим состоянием оборудования, в противном случае затраты на поддержание работоспособного состояния машин значительно увеличиваются, увеличивая и стоимость выпускаемой продукции. Требования, определяющие необходимость установки нового оборудования – механическое оборудование не обеспечивает заданных параметров выполняемых функций (энергоэффективности) и непрерывности протекания технологического процесса. Под нарушением непрерывности протекания технологического процесса понимается следующее – проводимые ремонты не обеспечивают заданного уровня безотказности, и отказы механизма являются причиной остановки технологического процесса.

Во всех иных случаях следует проводить ремонт и восстанавливать работоспособность эксплуатируемого механизма, для исключения частого повторения этапа освоения. Этап освоения нового оборудования всегда связан с наибольшим числом ошибок персонала по эксплуатации, техническому обслуживанию. При проведении первых ремонтов происходит накопление опыта ремонтов, что проявляется в виде ошибок сборки, монтажа. Если данный этапы пройден, механизм может эксплуатироваться длительно. Срок службы механического оборудования составляет несколько десятков лет, что возможно благодаря системе технического обслуживания и ремонта. Основные условия: высокий уровень квалификации эксплуатационного и ремонтного персонала; рационально выбранные сроки проведения ремонта, определяющие эффективное восстановление работоспособности узлов механизма.

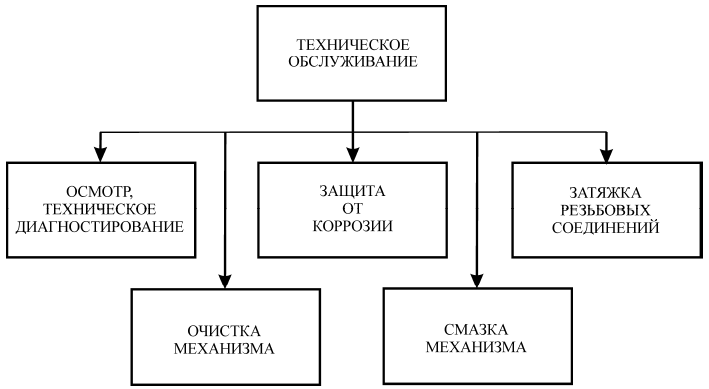

Основные понятия системы технического обслуживания и ремонта оборудования предполагают следующее. Техническое обслуживание – комплекс операций по поддержанию работоспособности или исправности изделия. Ремонт – комплекс операций по восстановлению работоспособности или исправности изделия путём замены или восстановления отдельных частей, включая базовые. Исходя из анализа литературных источников определены возможные ремонтные воздействия. Конкретное содержание работ по техническому обслуживанию включает (рисунок 3): осмотр механизма, очистку механизма, защиту от коррозии, смазку механизма и затяжку резьбовых соединений.

Рисунок 3 – Операции по техническому обслуживанию

Осмотр механизма проводится с целью получения информации о работоспособности или степени износа узлов и деталей. Может проводиться в статическом (при остановленном оборудовании) или динамическом режиме. Разборка оборудования для осмотра – ревизия совмещается с проведением текущего ремонта. Осмотр, включает в себя элементы визуального, измерительного контроля, восприятия шумов и контроль вибраций, оценку степени нагрева корпусных деталей, используемых для определения фактического состояния оборудования и его составных частей, процессов их функционирования и взаимодействия, влияния окружающей среды и условий эксплуатации. Проведение осмотра не влияет на работоспособность механизма, но позволяет получить информацию о фактическом состоянии оборудования. Эффективное и своевременное использование данной информации позволяет предупредить развитие повреждений своевременным проведением ремонта.

Очистка оборудования от пыли, окалины, использованной смазки позволяет восстановить процессы теплоотдачи от корпусных деталей механизма в окружающую среду и обеспечить свободное перемещение элементов механизма. Специальные устройства для очистки редко предусмотрены проектными решениями. Практически очистка оборудования предназначена для возвращения оборудования в проектные условия эксплуатации.

Защита от коррозии – весьма актуальна для механического оборудования, предполагая и такой элемент как защиту от коррозии контактирующих элементов во время остановки.

Смазка деталей и узлов наиболее ответственная операция, обеспечивающая возможность функционирования механизма. Качественная и своевременная подача смазочного материала позволяет продлить ресурс машины даже при значительных повреждениях элементов. Подача смазки необходима на протяжении всего срока службы механизма. Наименее исследованным вопросом при смазывании узлов механического оборудования является вопрос о движении смазочного материала в узле трения.

Это приводит к возникновению непериодических внезапных отказов.

Затяжка резьбовых соединений – воздействие, позволяющее избежать динамических нагрузок, возникающих при раскрытии стыка соединяемых деталей. Факторами, способствующими ослаблению резьбовых соединений, являются: чередование периодов нагрева и охлаждения механизмов, воздействие вибрации и динамических ударов. При ослаблении резьбовых соединений происходит раскрытие стыка соединяемых фланцев и практически мгновенное уменьшение жесткости узла. Это приводит к увеличению динамичности механической системы и изменению технического состояния механизма. Основное требование – обеспечение равномерной затяжки резьбовых соединений.

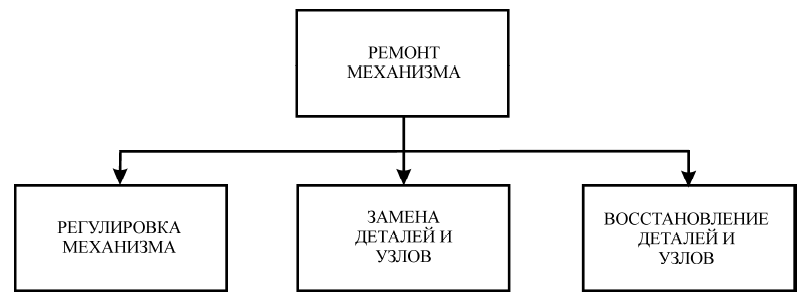

Ремонтные воздействия для механического оборудования включают: регулировку, замену и восстановление деталей и узлов (рисунок 4).

Рисунок 4 – Ремонтные воздействия

Регулировка – операция, характерная для заключительной стадии монтажа и начальной стадии эксплуатации, часто проводится в процессе эксплуатации механизма. Наибольшее распространение при выполнении регулировочных операций имеют: выверка расположения механизма, регулировка радиального зазора и осевой игры в регулируемых подшипниках, регулировка взаимного расположения сопрягаемых деталей, центрирование валов механизма и двигателя, балансировка роторов механизмов в собственных опорах. Правильная регулировка механизма – основа длительной эксплуатации. Влияние отклонений взаимного расположения деталей и равномерности распределяемых сил на техническое состояние механизма изучено не достаточно.

Замена деталей и узлов проводится для предупреждения их возможной поломки и предотвращения аварийного состояния. Под аварийным состоянием следует понимать неконтролируемое и неуправляемое развитие повреждений деталей и узлов механизма. Заменить можно практически все детали, за исключением базовых – корпусных, замена которых требует проведения монтажных операций.

Существующая стратегия планово-предупредительных ремонтов ориентирует ремонтные службы

на преобладание операций по замене изношенных узлов. Однако различные сроки службы однотипных

узлов и деталей снижают эффективность данной операции. Процесс приработки, начинающийся после

замены деталей и узлов, приводит к ускоренному износу и перераспределению нагрузок между вновь

установленными и старыми

деталями. Результат не всегда однозначен, возможно возникновение серии

отказов (особенно при некачественной регулировке) или снижение срока службы деталей относительно

первоначального. Необходимо отметить важность вопроса своевременности замены. Частые

необоснованные замены деталей приводят к повышению затрат производства, снижая время работы

машины, повышения риска появления скрытых отказов из-за ошибок монтажа. Увеличение времени

между заменами приводит к возможности износа корпусных деталей и необходимости проведения в

дальнейшем более длительного ремонта. Каждая замена деталей и узлов должна быть обоснована

техническим состоянием и проводиться комплексно, для эффективного восстановления

работоспособного состояния механизма.

Восстановление деталей и узлов – проводится для обеспечения возможности продолжения эксплуатации дорогостоящих элементов: конусов загрузочных устройств доменных печей, прокатных валков, корпусных деталей. Восстановление корпусных деталей вынужденное ремонтное воздействие, связанное с нарушением условий нормальной работы механизма или поломкой узлов и деталей. Данная операция часто используется для эффективного восстановления работоспособного состояния. Это связано с общим износом машин и снижением требований к качеству базовых деталей.

Трудозатраты на выполнение операций по техническому обслуживанию минимальны по сравнению с ремонтными воздействиями, которые увеличиваются при замене деталей и узлов, значительно возрастают при проведении работ по восстановлению корпусных деталей. Износ посадочных мест приводит к снижению эффективности ремонтных воздействий. Ликвидация последствий изнашивания путем восстановления корпусных деталей, одновременно с заменой деталей и узлов, имеют наиболее реальную возможность эффективно продлить срок эксплуатации оборудования.

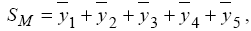

При этом наблюдается следующая закономерность: чем раньше обнаружено повреждение, тем меньше средств требуется для его ликвидации. В целом работоспособное состояние механизма SM возможно определить отсутствием необходимости проведения операций по техническому обслуживанию и ремонтных воздействий:

где  – отсутствие необходимости в дополнительном смазывании;

– отсутствие необходимости в дополнительном смазывании;  – отсутствие необходимости в

затяжке резьбовых соединений;

– отсутствие необходимости в

затяжке резьбовых соединений;  – отсутствие необходимости в регулировке механизма;

– отсутствие необходимости в регулировке механизма;  –

отсутствие необходимости в замене деталей и узлов;

–

отсутствие необходимости в замене деталей и узлов;  – отсутствие необходимости в восстановлении

деталей и узлов.

– отсутствие необходимости в восстановлении

деталей и узлов.

Необходимость каждой ремонтной операции можно определить несколькими решающими правилами, сопоставив их с ограниченным числом диагностических признаков характеризующих техническое состояние механизма. Перечень рациональных ремонтных воздействий при техническом обслуживании и ремонтах ограничен определенными временными границами. Каждому из этапов износа соответствуют рациональные виды ремонтных воздействий с позиции их влияния на техническое состояние. Трудность в практическом применении этого заключения состоит в том, что индивидуальность характеристик элементов приводит к тому, что одновременно установленные детали находятся на различных стадиях жизненного цикла.

Выводы.