Реферат за темою випускної роботи

Зміст

- Вступ

- Актуальність теми

- Мета і задачі дослідження

- Підвищення експлуатаційної надійності трубопровідних систем, що транспортують газові середовища

- Захист трубопроводів від корозії

- Висновки

- Перелік посилань

Вступ

Трубопровідний транспорт – один з найбільш ефективних і економічних засобів транспортування газоподібних речовин. Це – екологічно чистий вид транспорту, володіє низькою собівартістю, безперервністю процесу перекачування, можливістю повсюдної укладання і т.д. Використання трубопровідного транспорту більш ефективно, ніж використання автомобільного і залізничного транспорту, дозволяє зменшити ступінь ризику при транспортуванні газових середовищ.

Функціонування трубопроводів відбувається в жорстких умовах, оскільки вони піддаються різним навантаженням – внутрішньому тиску, осьовим розтягуючим або стискаючим напруженням, тиску грунту засипки і рухомих засобів, перепадів температур.

Всі ці фактори сприяють розвитку корозії на внутрішній і зовнішній поверхні стінки трубопроводу, і, як наслідок – виникнення витоків і аварій. Саме з цієї причини більша увага приділяється надійності та ефективності роботи магістральних трубопроводів.

Прогнозування умов роботи трубопроводу на стадії його проектування дозволяє підвищити ступінь надійності трубопроводу, запобігти можливі аварії в процесі експлуатації.

Актуальність теми

З кожним роком екологічний стан нашого довкілля все погіршується і погіршується... Постійно збільшується кількість факторів, що негативно впливають

на навколишнє природне сферу – зростає кількість промислових підприємств, а разом з ними збільшується і кількість шкідливих викидів. Саме тому

посилюються

вимоги до якості обладнання, до його надійності (для забезпечення необхідної екологічної безпеки).

Не оминають стороною ці вимоги і газову промисловість. Зниження негативного впливу і впливу магістральних трубопроводів на навколишнє середовище в процесі їх зведення та експлуатації є одним із пріоритетних завдань сучасного будівництва.

Тому розробка технічних рішень з метою підвищення надійності трубопроводів і зниження антропогенного впливу на навколишнє середовище є актуальною проблемою на сьогоднішній день.

Мета і задачі дослідження

Основною метою роботи є розробка методів підвищення експлуатаційної надійності трубопровідних систем, що транспортують газові середовища.

Задачі:

– проаналізувати розробки в цьому напрямку;

– відзначити основні характеристики досліджуваного газопроводу, проаналізувати дані про стан досліджуваного трубопроводу;

– спроектувати модель газопроводу, провести розрахунки на міцність, розробити способи підвищення експлуатаційної надійності та екологічної безпеки [2].

Підвищення експлуатаційної надійності трубопровідних систем, що транспортують газові середовища

Магістральні трубопроводи є складовою частиною світової системи транспортування газоподібних продуктів. Розглянемо більш детально ці системи [1 – 2].

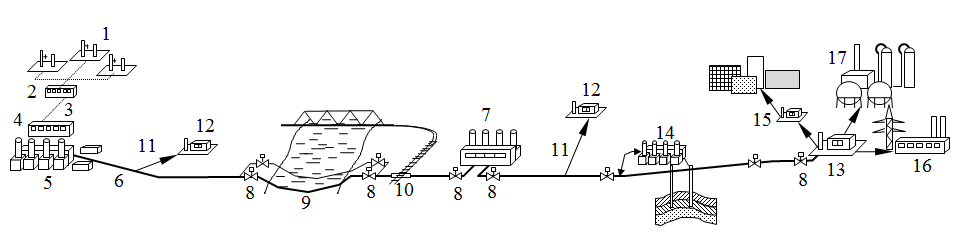

З родовищ газ надходить через газосборний пункт по промисловому колектору на установку підготовки газу, де виробляється осушка газу, очищення від механічних домішок, вуглекислого газу та сірководню. Далі газ надходить на головний компресорну станцію, а потім – в магістральний газопровід (рис. 1).

Для ефективної роботи трубопроводу необхідно підтримку тиску газу по всій довжині траси – для цього встановлюються компресорні станції (КС) з інтервалом 80 – 120 км.

Рисунок 1 – Типова схема розташування обладнання магістрального газопроводу

1 – промисли; 2 – газосборний пункт, 3 – промисловий колектор;

4 – установка підготовки газу; 5 – головний компресорна станція (КС);

6 – магістральний трубопровід;

7 – проміжна КС; 8 – лінійні запірні пристрої;

9 – підводний перехід з резервної ниткою; 10 – перехід під залізницею;

11 – відвід від магістрального газопроводу;

12 – газорозподільна станція (ГРС),

13 – кінцева ГРС; 14 – станція підземного зберігання газу (СПЗГ);

15 – газорегуляторний пункт (ГРП); 16 – теплова електростанція;

17 – газопереробний завод (ГПЗ)

Об'єкти КС проектують в блочно–комплектному виконанні. У більшості випадків КС обладнуються відцентровими нагнітачами з приводом від газотурбінних установок або електродвигунів. В даний час газотурбінним приводом оснащено більше 80% всіх КС, а електроприводом – близько 20%.

До лінійних спорудам відносять власне магістраль ний трубопровід, лінійні запірні пристрої, вузли очищення газопроводу, переходи через штучні та природні перешкоди, станції протикорозійного захисту, дренажні пристрої, а також відносяться лінії технологічного зв'язку, відводи від магістрального газопроводу для подачі частини газу, що транспортується споживачам і споруди лінійної експлуатаційної служби (ЛЕС) [3 – 4].

Відстань між лінійними запірними пристроями (кранами) повинна бути не більше 30 км. Управління лінійними кранами слід передбачати дистанційним з приміщення операторної компресорної станції, а також ручним за місцем. Лінійна арматура повинна оснащуватися автоматичними механізмами аварійного перекриття.

При паралельному прокладанні двох і більше магістральних газопроводів в одному технологічному коридорі передбачається з'єднання їх перемичками з запірною арматурою. Перемички слід розміщувати на відстані не менше 40 км і не більше 60 км один від одного у лінійних кранів, а також до і після компресорних станцій.

Газорозподільні станції (ГРС) призначені для зниження (редукування) тиску газу до робочого тиску газорозподільної системи споживачів. ГРС також обладнуються вузлами обліку і установками очистки і одоризації газу (надання йому специфічного запаху для полегшення виявлення витоку газу з метою попередження вибухонебезпечних ситуацій та отруєння людей).

Після ГРС газ надходить в газові мережі населених пунктів, які подають газ до місця споживання. Зниження і підтримка в необхідних межах тиску газу в газорозподільних мережах здійснюється на газорегуляторних пунктах (ГРП). До великим споживачам газу також відносяться теплові електростанції і газопереробні заводи (ГПЗ).

Для згладжування нерівномірності споживання газу великими населеними пунктами споруджуються станції підземного зберігання газу (СПЗГ). Для закачування газу в підземне газосховище СПЗГ обладнується власної компресорної станцією.

До допоміжних лінійним спорудам магістрального газопроводу належать лінії зв'язку, вздовжтрассові дороги, вертолітні майданчики, майданчики аварійного запасу труб, садиби лінійних ремонтерів і т.д.

Залежно від конкретних умов експлуатації складу споруд магістрального газопроводу може змінюватися. Так, на газопроводах невеликої протяжності може не бути проміжних КС. Якщо у добувається газі відсутній сірководень або вуглекислий газ, то необхідність в установках з очищення газу від них відпадає. Станції підземного зберігання газу споруджуються не завжди.

Виходячи з величини робочого тиску, магістральні газопроводи підрозділяються на два класи [5]:

1–й клас – при робочому тиску понад 2,5 МПа до 10 МПа включно;

2–й клас – при робочому тиску понад 1,2 МПа до 2,5 МПа включно.

Протяжність магістральних газопроводів становить зазвичай від декількох десятків до декількох тисяч кілометрів, а діаметр – від 150 до 1420 мм включно. Велика частина газопроводів має діаметр від 720 до 1420 мм включно.

У процесі експлуатації трубопроводи піддаються різним навантаженням – внутрішньому тиску, тиску ґрунту засипки і рухомих засобів, перепадів температур, осьовим розтягуючим або стискаючим напруженням. Ці фактори сприяють розвитку корозії на стінках трубопроводу – а це, як відомо, є основною причиною виникнення аварій.

Захист трубопроводів від корозії

Трубопровід, покладений в ґрунт, піддається ґрунтової корозії, а що проходить над землею – атмосферної. Корозією металів називається руйнування або зміна його властивостей, викликане хімічними або електрохімічними процесами при взаємодії з навколишнім середовищем. За характером взаємодії металу з довкіллям розрізняють два основних види корозії: хімічну і електрохімічну [6 – 7].

Хімічна корозія відноситься до випадків зміни властивостей металу в результаті хімічних реакцій без виникнення і протікання електричного струму. До цього виду корозії відносяться газова корозія та корозія в неелектроліту.

Газова корозія відбувається в результаті взаємодії металу з сильно розігрітим газом при повній відсутності вологи (наприклад, корозія лопаток газових турбін, утворення окалини при термічній обробці металу і т.п.).

Корозія в неелектроліту – руйнування металу в рідких або газоподібних неелектропровідних середовищах (корозія при взаємодії з нафтопродуктами, що містять сірку).

Електрохімічна корозія – це окислення металів у електропровідних середовищах, що супроводжується утворенням і протіканням електричного струму. При цьому на різних ділянках поверхні металу виникають анодні і катодні ділянки. Корозійні руйнування утворюються тільки на анодних ділянках.

До електрохімічним корозійних процесів відносяться:

– корозія в електролітах (рідинах, які проводять електричний струм: річкова і морська вода, розчини солей, кислот і лугів);

– електрокорозія – корозія металевих споруд під впливом блукаючий струмів;

– контактна корозія – корозія металів у присутності води, викликана безпосереднім контактом двох і більше металів, що мають різний

електрохімічний потенціал;

– атмосферна корозія – руйнування металу в середовищі атмосферного повітря або будь–якого іншого вологого газу;

– біокорозія – корозія, життєдіяльністю мікроорганізмів, які виділяють речовини, що прискорюють корозійні процеси.

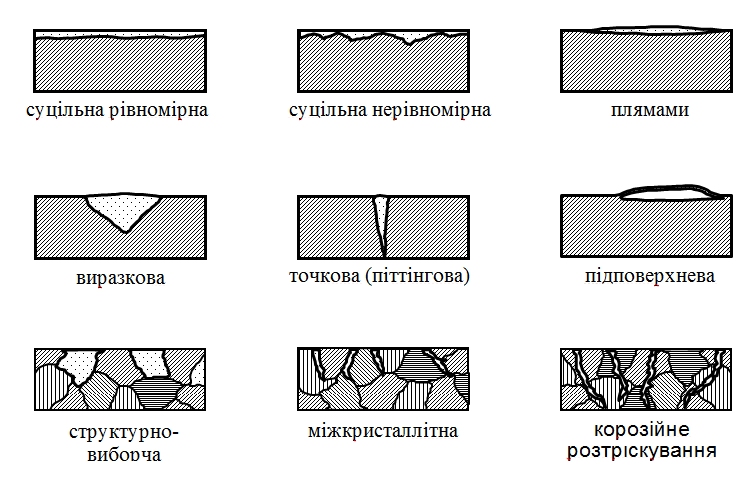

Процес корозії металу починається з його поверхні і поширюється вглиб. Розрізняють суцільну та місцеву корозію.

При суцільній корозії вся поверхня металу покрита шаром продуктів корозії. Нерівномірність суцільний корозії прямо пропорційно залежить від агресивності корозійного середовища.

Місцева корозія – руйнування металу на окремих ділянках поверхні. Розрізняють такі види місцевої корозії:

– плямами (товщина шару продуктів корозії багато менше площі плями);

– виразкова (глибина пошкодження значна і порівнянна з його площею);

– точкова (виразкова) – глибина пошкодження багато більше його діаметра. Точкова корозія може перейти в наскрізну

за сприятливих умов корозійних процесів;

– підповерхнева – спучування у вигляді бульбашок і розшарування металу;

– межкристаллитная (поширюється по межах кристалів металу і призводить до втрати міцності і пластичності);

– структурно–виборча (руйнується небудь один елемент сплаву);

– корозійне розтріскування (відбувається в результаті поєднання корозійного і механічного впливу на метал).

Рисунок 2 – Основні види корозійних руйнувань

Місцева корозія є причиною виникнення концетраторов напруг, тому вона більш небезпечна, ніж суцільна.

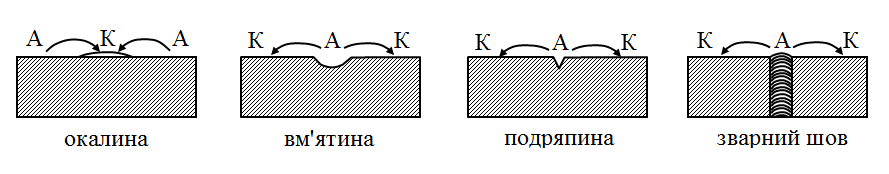

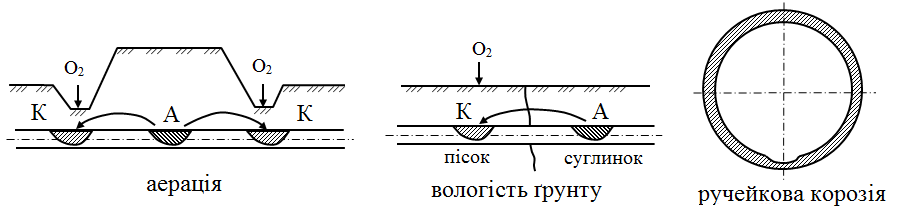

На інтенсивність протікання процесів корозії впливають різні фактори (рис. 3 і 4):

– неоднорідний склад сталі (містяться в сталі легуючі добавки та домішки сприяють утворенню корозійних пар в агресивному середовищі);

– неоднорідність умов на поверхні металу (наявність подряпин, вм'ятин, зварних швів, окалини на поверхні металу призводить

до утворення анодних і катодних ділянок і є вогнищами корозії);

– неоднорідність умов навколишнього середовища: різна вологість грунту в області прокладки трубопроводу і різна аерація

(доступ кисню до дільниць трубопроводу);

– неоднорідність середовища, що транспортується (наявність води і розчинених солей може призвести до утворення ручейковий

корозії на внутрішній поверхні трубопроводу).

Рисунок 3 – Вплив мікроструктури поверхні металу на інтенсивність процесу корозії

Рисунок 4 – Вплив неоднорідності середовища на інтенсивність процесу корозії

Основні способи захисту трубопроводів від корозії

Способи, подовжують термін служби трубопроводу, умовно поділяють на чотири групи.

– Пасивний захист. Полягає в нанесенні на поверхню труби захисного ізоляційного покриття на основі бітуму, полімерних стрічок або напиляного

полімеру. Ізоляційні покриття повинні володіти сплошностью, високою діелектричної здатністю, адгезією, механічною міцністю, водонепроникністю,

еластичністю, біостійкістю, термостійкістю, довговічністю і недіфіцітностью.

– Введення в метал компонентів, що підвищують корозійну стійкість. Метод застосовується на стадії виготовлення металу. Одночасно з металу

видаляються домішки, що знижують корозійну стійкість.

– Вплив на навколишнє середовище. Метод заснований на введення інгібіторів корозії для дезактивації агресивного середовища.

– Активний захист. До цього методу відносяться катодна, протекторна і дренажна захист.

Найчастіше застосовується метод пасивного захисту – покриття внутрішньої і зовнішньої стінок труби ізоляційними матеріалами. В останні роки для підвищення міцності властивостей і зносостійкості ізоляційних матеріалів і покриттів застосовують їх армування наноструктурних наповнювачами [8].

Рисунок 5 – Шари ізоляції

(анімація: 5 кадрів, 5 циклів повторення, 72 кілобайт)

1 – труба; 2 – шар хромату; 3 – шар адгезиву;

4 – шар еструдірованного поліетилену з наноструктурних наповнювачами; 5 – шар внутрішньої ізоляції

Створені з використанням нанотехнологій матеріали піднімуть на новий рівень якість труб з антикорозійним покриттям. Це підвищить їх конкурентоспроможність, збільшить термін експлуатації і змінить фізико–хімічні властивості покриттів. Ця обставина важливо у зв'язку з будівництвом газопроводів у складних кліматичних умовах територій з великими і різкими коливаннями температур.

Застосування вуглецевих нанотрубок і вуглецевих нановолокон як наповнювачів полімерів дозволяє поліпшити ряд показників:

– Підвищити електропровідність;

– Збільшити теплопровідність, теплостійкість, температуру займання;

– Надати антистатичні властивості;

– Поліпшити механічні характеристики (міцність при розтягуванні і на розрив; збільшити модуль пружності і граничне розтягування; підвищити зносостійкість);

– Збільшити адгезійну міцність і розширити температурний діапазон застосування (від – 60 до 250°С);

– Забезпечити стійкість до впливу агресивних робочих середовищ.

Висновки

Таким чином, можна зробити висновок, що визначальним критерієм екологічної безпеки трубопровідних систем є їх конструктивна

надійність – один з основних показників якості будь–якої конструкції (системи), що полягає в її здатності виконувати задані функції,

зберігаючи свої експлуатаційні властивості протягом необхідного проміжку часу життєвого циклу

.

Відмова магістрального газопроводу, що виявляється в місцевій втрати герметичності стінки труби, трубних деталей або в загальній втрати міцності в результаті руйнування, призводить, як правило, до значного екологічного збитку з можливими непоправними наслідками для навколишнього природного середовища.

Одним із способів запобігання руйнування стінки трубопроводу є використання нових високоякісних матеріалів для виготовлення ізоляційних покриттів.

Додавання при виготовленні ізоляційних покриттів вуглецевих нановолокон – ефективний спосіб поліпшення фізико–механічних характеристик ізоляційних матеріалів на основі поліетилену – міцність і зносостійкість полімерного матеріалу на основі надмолекулярної поліетилену підвищується у кілька разів, коефіцієнт тертя знижується.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2013 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати.

Перелік посилань

- Нечваль Андрей Михайлович. Проектирование и эксплуатация газонефтепроводов: Учеб. пособие / Уфимский гос. нефтяной технический ун–т. – Уфа: ООО ДизайнПолиграфСервис, 2001. – 166 с.

- Селезнев В.Е., Прялов С.Н. Методы построения моделей течений в магистральных трубопроводах и каналах / М.: Едиториал УРСС, 2012. – 560 с.

- Техника и технология транспорта и хранения нефти и газа / Ф.Ф. Абузова, Р.А. Алиев, В.Ф. Новоселов и др. – М.: Недра, 1992. – 320 с.

- Трубопроводный транспорт нефти и газа / Р.А. Алиев, В.Д. Белоусов, А.Г. Немудров и др. – М.: Недра, 1988. – 368 с.

- СНиП 2.05.06–85*. Магистральные трубопроводы / Госстрой России.: ГП ЦПП, 1997. – 52 с.

- Ясин Э.М., Черникин В.И. Устойчивость подземных трубопроводов / М.: Недра, 1967 г., 120 с.

- Противокоррозионная защита трубопроводов и резервуаров / М. В. Кузнецов, В. Ф. Новоселов, П. И. Тугунов и др. – М.: Недра, 1992. – 238 с.

- Научно–технический журнал "Наноиндустрия", от 07 мая 2009 г.