Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Анализ средств механизации для выемки тонких пластов

- 4. Предложенная схема комбайна для интенсивной выемки тонких пластов

- Выводы

- Список источников

Введение

На сегодняшний день основной сырьевой и энергетической базой всех отраслей хозяйства является горнодобывающая промышленность. Украина обладает значительными запасами угля, являющегося основой ее топливно-энергетического комплекса. Общие запасы, сосредоточенные преимущественно (96,0 %) в Донецком бассейне, оцениваются в 110 млрд. тонн, промышленные – 7,13 млрд. Анализ распределения промышленных запасов угля по мощности пластов и углу их залегания, показывает, что в весьма тонких (0,55-0,7 м) и тонких (0,7-1,2 м) пологих пластах находятся 83,2 % промышленных запасов угля [1].

По расчетам специалистов, пласты мощностью менее 0,8 м будут выработаны за 110 лет. Поэтому в перспективе придется отрабатывать тонкие (менее 0,8 м) и весьма тонкие (от 0,4 м) пласты.

1. Актуальность темы

Всего в Донбассе насчитывается 669 шахтопластов с весьма тонкими пластами, из которых 243 пологие, 57 наклонные, 369 крутонаклонные и крутые. В пределах шахтных полей мощность пластов существенно не изменяется: колебания, как правило, не достигают 0,2 м. В весьма тонких пластах залегают угли высокого качества. Так, на пластах мощностью менее 0,8 м их средневзвешенная зольность находится в пределах 13 %, в то время как зольность добываемых в настоящее время углей в 2-3 раза выше.

Отказ от эксплуатации маломощных месторождений будет во все большей степени отрицательно сказываться на технико-экономических показателях работы шахт и социальной обстановке в регионе. Поэтому создание технологических схем выемки весьма тонких пластов для шахт Донбасса остается на ближайшие годы актуальнейшей задачей.

Существующая техника и технология добычи угля на тонких пластах, во многом исчерпали свои технические возможности, а для разработки тонких пластов угля – непригодны. Так, в весьма тонких пластах сосредоточено 20,1 % промышленных запасов угля, а количество комплексно-механизированных забоев составляет только 5,0 % общего их числа.

Такое положение в большой мере объясняется нерешенностью до настоящего времени проблемы создания эффективных очистных комбайнов для пластов мощностью 0,55–0,7 м. Доля комплексно-механизированных забоев на пластах 0,71…1,2 м (54,4 %) также ниже доли запасов (63,1 %), а на пластах 1,21–2,5 м, наоборот – доля комплексно-механизированных забоев (39,4 %) превышает запасы (15,2 %). Приведенные данные отражают сложившуюся в отрасли тенденцию более интенсивной разработки пластов средней мощности. Однако пласты мощностью до 1,2 м являются самыми сложными по мировым оценкам горно-геологическим условиям. Это предопределяет высокую себестоимость добычи угля.

2. Цель и задачи исследования, планируемые результаты

Целью настоящей работы является обоснование структуры и параметров очистной машины для интенсивной выемки маломощных пластов 0,5–0,8м

Основные задачи исследования:

- Провести анализ существующих средств механизации в тонких пластах

- Сформулировать основные требования к структуре очистной машины для интенсивной выемки тонких пластов

3. Анализ средств механизации для выемки тонких пластов

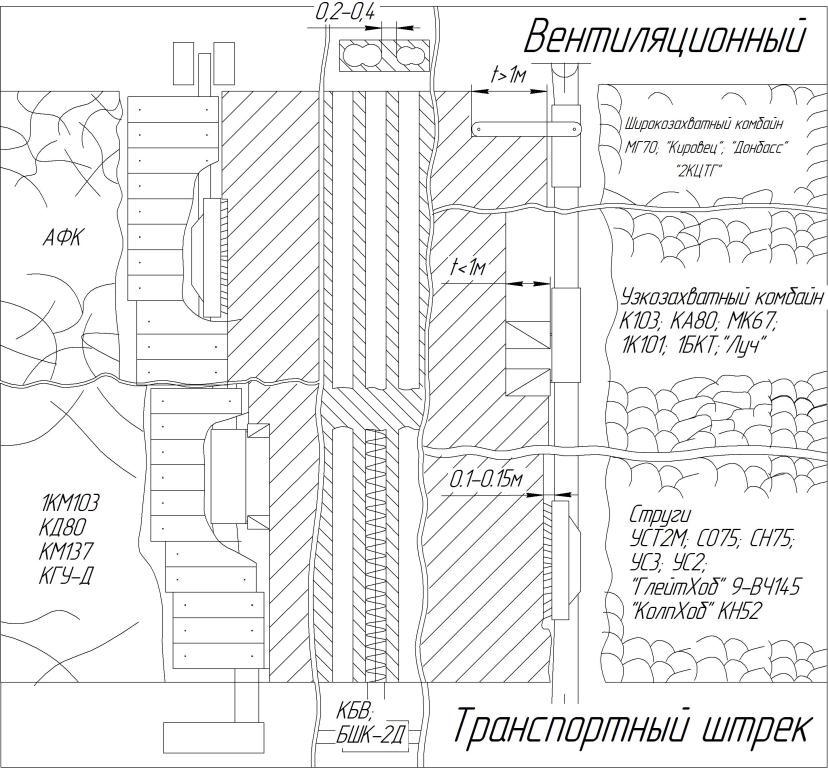

В настоящее время в качестве средств механизации в тонких пластах применяются узкозахватные комбайны по типу КА200, К103М и струги (рис.1).

Рисунок 1 – Способы машинной выемки тонких пластов

Комбайн очистной КА200 имеет исполнительный орган в виде вертикальных барабанов и предназначен для выемки угля в очистных забоях, подвигающихся по простиранию пластов мощностью 0,8–1,25 м с углом падения до 35°.Корпус комбайна находится с завальной стороны конвейера, что в сочетании с конструкцией исполнительного органа обеспечивает фронтальную самозарубку в любом месте лавы. Комбайн работает на пластах с неустойчивой кровлей. Имеет вынесенную систему подачи. Управление вынесенной системой подачи осуществляется с пульта управления комбайна [5].

Комбайн К103М работает в правом и левом забоях без перемонтажа, по челноковой схеме, без предварительной подготовки ниш с самозарубкой (косыми звездами). Комбайн оснащен вынесенной системой подачи ВСП, двумя шнековыми исполнительными органами по краям корпуса. Привод исполнительных органов расположен в уступе забоя между шнеками в цельном корпусе. Над рештаками забойного конвейера располагаются портал и опорная система комбайна [5,10].

В CCCP, в небольшом объёме, в особо сложных условиях: при выемке угля весьма тонких пластов и слабых вмещающих породах, где невозможно применять механизированные крепи, применялась широкозахватная выемка угля. В качестве выемочной машины для широкозахватной выемки используют широкозахватные комбайны типа "Кировец" (с исполнительным органом в виде кольцевого бара) и КЦТГ (с корончатым исполнительным органом). Величина захвата этих комбайнов 1–1,8 м. Большая ширина призабойного пространства вызывает необходимость стоечного крепления и применения разборного призабойного конвейера. При широкозахватной выемке добыча машины располагается на почве; эта технология отличается высокой трудоемкостью и поэтому широких перспектив к применению не имеет. При этом в качестве доставочной машины применяется разборный конвейер. Широкозахватную выемку отличает большая трудоёмкость работ по креплению призабойного пространства, демонтажу, переноске и монтажу разборного забойного конвейера.

Так же на сегодняшний день, в лавах длинной от 150 до 250м на пластах с вынимаемой мощностью 0,4–2м и углом падения до 25 градусов при сопротивляемости угля резанию до 300 кН/м, находят применение струговые установки СН75, СО75, УСВ, УСТ2М. Струговая установка работает в комплексе с механизированными или индивидуальными крепями. Струговая выемка дает лучшую сортность угля, ниже удельные энергозатраты и меньшее пылеобразование, более безопасные условия для отработки пластов, опасных по газу и пыли и особенно по внезапным выбросам угля и газа. Возможность эффективной выемки весьма тонких пластов мощностью 0,4–0,7 м, проще схема организации работ по длине лавы, менее сложные средства комплексной механизации и автоматизации производственных процессов в очистном забое.

Вместе с тем, комбайновая технология выемки имеет в свою очередь определенные преимущества. Отечественный и зарубежный опыт эксплуатации и проектирования очистных комбайнов показывает, что шнековые исполнительные органы обладают рядом принципиальных преимуществ по сравнению с другими их типами.

В тоже время шнековые комбайны, работающие в условиях тонких пологих пластов, обладают существенным органическим недостатком – асимметрией потенциалов систем разрушения и выгрузки, заключающейся в превышении во многих случаях потенциала производительности по разрушению угля над потенциалом производительности по его выгрузке. Производительность комбайнов в этих условиях, даже при достигнутом сегодня относительно невысоком уровне их энерговооруженности, значительно ограничивается из-за недостаточной погрузочной способности шнековых исполнительных органов, а фактическая скорость подачи не превышает, как правило, 1–3 м/мин. Кроме того, в этом случае в рабочей зоне шнековых исполнительных органов имеет место интенсивная циркуляция угля, обусловливающая дополнительное измельчение разрушенного угля и снижение его сортности, а также дополнительное пылеобразование и ухудшение экологии рабочего пространства. Причем, собственно повышение мощности привода исполнительных органов без принятия других мер не позволяет ощутимо повысить их погрузочную способность [9].

Это предопределяет высокую себестоимость добычи угля, снижение которой может быть достигнуто на основе интенсификации его выемки до 5-ти и болеет тысяч тонн в сутки, что обуславливает необходимость увеличения темпов проходки выработок до 20 и более метров в сутки за счет повышения технического уровня проходческих комбайнов. Анализ известных в литературе подходов к решению этой проблемы позволил сформулировать вывод о том, что традиционные методы и пути повышения погрузочной способности шнековых исполнительных органов очистных комбайнов практически исчерпали себя и не могут являться эффективной основой для достижения потребного сегодня уровня интенсификации угледобычи.

Рисунок 2 – Зависимость производительности комбайна от затрат времени на вспомогательные операции

(анимация: 10 кадров, 5 циклов повторения, 90 килобайт)

Так, из приведенного анализа, были выделены основные проблемы и недостатки этих средств механизации. Струги: хорошая перспектива выемки тонких пластов, однако требует постоянной мощности пласта, плохо регулируется по гипсометрии. Узкозахватные комбайны: oсновным недостатком шнековых узкозахватных комбайнов является низкая погрузочная способность, что не даёт достичь необходимых объемов по добыче угля, исключает его интенсивную выемку.

Исходя из этого были сформулированы следующие основные требования к комбайну для интенсивной выемки тонких пластов:

- Повышенная погрузочная способность ИО и простота конструкции его привода;

- Малая длина комбайна обеспечивающая сокращение времени на выполнение вспомогательных операций;

Именно эти требования обеспечивают возможность повышения времени чистой работы комбайна по выемке угля в лаве.

4. Предложенная схема комбайна для интенсивной выемки тонких пластов

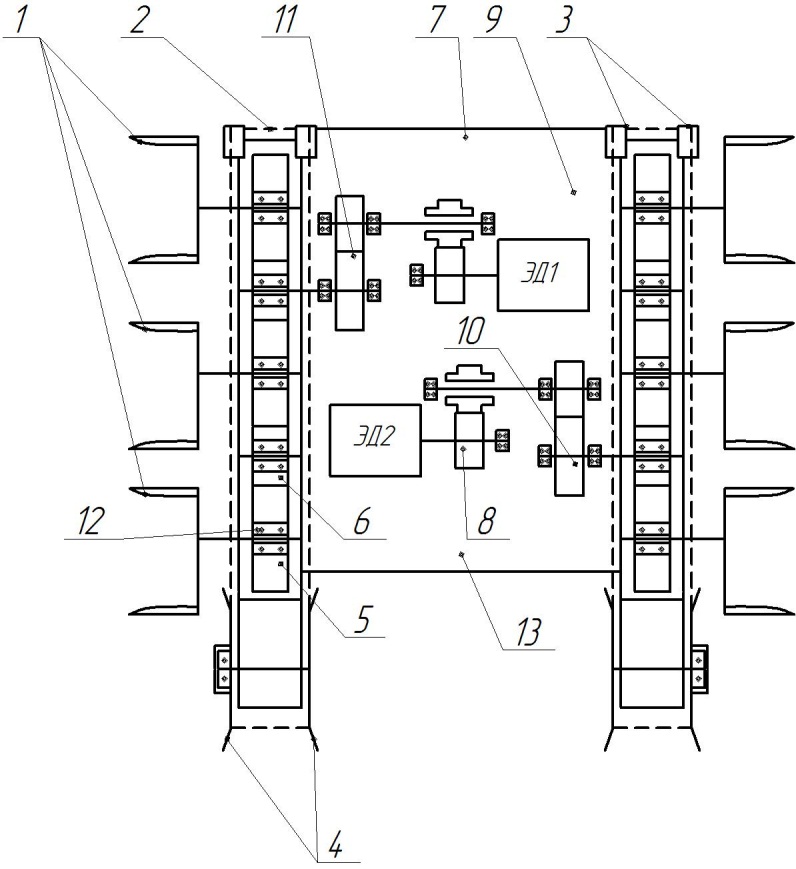

При анализе были рассмотрены комбайны различных типов. Был проведен анализ существующих механизаций тонких пластов. Были сформулированы основные требования к структуре очистного комбайна для интенсивной выемки тонких пластов. При анализе были рассмотрены комбайны различных типов. Исходя из этих требований была разработана ниже приведенная структура очистного комбайна (рис.3) для интенсивной выемки тонких пластов.

Рисунок 3 – Структура очистного комбайна с корончатым исполнительным органом для интенсивной выемки пластов мощностью 0,5–0,8 м.

- Коронки, исполнительный орган комбайна;

- Режущая цепь;

- Направляющие режущей цепи;

- Звезда, натягивающая цепь;

- Шестерня z1=28;

- Шестерня z2=12;

- Корпус комбайна;

- Колесо z6=14;

- Электродвигатели 1 и 2 ;

- Шестерня z4=37;

- Шестерня z3=13

- Подшипники;

- Зубчатая муфта;

Этот агрегат был разработан на базе широкозахватного комбайна 2КЦТГ, он имеет корончатый исполнительный орган 1, симметрично расположенный по торцам машины, которые обеспечивают самозарубку комбайна и грузят отработанную породу на рештаки режущей конвейерной цепи 2, которая грузит отбитую породу уже на скребковый конвейер, так же эта цепь придает форму выработке. Цепь имеет натяжное устройство, состоящее из двух полузвезд 4 и гидродамкарта. Комбайн имеет 3х ступенчатый редуктор с передаточным числом u=24,6.

Забой обрабатывается тремя клеваками (рис. 4) на общую сумму захвата 800мм и на мощность пласта 500мм, которую можно увеличивать путем смены размеры клевака.

Комбайн имеет вынесенную систему подачи что уменьшает его габариты и металлоемкость, что позволяет работать в малых габаритах забоя. Машина обеспечивает безнишевую интенсивную выемку угля на тонких и весьма тонких пластах мощностью 0,5–0,8м.

Вывод

По итогам проведенной работы можно сделать следующие выводы. На территории Украины и остальных стран СНГ большие запасы угля находиться в тонких пластах, и рентабельных механизированных комплексов для их разработки на данный момент не существует, комбайны со шнековым и барабанным исполнительным органами не могут обеспечивать необходимую погрузку и соответственно производительность. По этому создание комбайна для интенсивной выемки таких пластов является актуальным. Предложенная структура имеет все предпосылки для дальнейшего использования и усовершенствования. Комбайн обеспечивает интенсивную выемку пластов мощностью 0,5–0,8 м, за счет малого времени на вспомогательные операции.

Список источников

- Горные машины для подземной добычи угля / П.А. Горбатов, Г.В. Петрушкин, Н.М. Лысенко, С.В. Павленко, В.В. Косарев. – Донецк: ДонНТУ, 2006. – 669с

- Проектирование и конструирование горных машин и комплексов: Учебник для вузов / Малеев Г. В.; Гуляев В. Г.; Бойко Н.Г. — М.: Недра, 1989.

- Принципы мехатроники при проектировании горных машин / Н.И. Стадник, А.В. Сергеев, А.В. Мезников, В.П. Кондрахин // Материалы международной конференции «Форум горняков – 2007». –Днепропетровск: НГУ, 2007. –с. 7-17.

- Горбатов П. А. Выемочные комбайны нового поколения как энергетические системы мехатронного класса [Монография] / П. А. Горбатов, В. В. Косарев, Н. М. Лысенко; Под общ. ред. П. А. Горбатова. - Донецк: «Ноулидж», 2010. - с. 176.

- Горные машины и оборудование - В 2-х т. Т.1 / [П.А. Горбатов, Г.В. Петрушкин, Н.М. Лысенко] - Донецк: РИА ДонНТУ, 2003. - 295 с.

- Оборудование очистных забоев / Кондрахин В.П., Стадник М.И., Петрушкин Г.В., Лысенко Н.М.- Донецк, ДонНТУ, 2008г.

- Методические указания «Выбор средств механизации очистных работ и определения рационального режима работы выемочного комбайна», Кондрахин В.П., Петрушкин Г.В., Лысенко Н.М.-Донецк:ДонНТУ, 2003г

- Научные основы многокритериального синтеза горных машин как пространственных многомассовых динамических систем переменной структуры: дис... д-ра техн. наук: 05.05.06 / Семенченко Анатолий Кириллович ; Донецкий гос. технический ун-т. - Донецк, 1997. - 323 с.

- Исполнительный орган угольного комбайна: А.с. 1484936 СССР, МКИ E 21 C 25/10 / Н.Г. Бойко, В.Г. Шевцов, А.В. Болтян, В.Г. Нечепаев и др. (СССР).- № 4140379/23-03; Заявлено 28.11.86; Опубл. 07.06.89, Бюл. №21. – 3 с

- Разработка способов и средств, оптимизирующих работу комбайна К-103: Отчет о НИР (промежуточн.) / Донецк. политехн. ин-т.; № ГР 81048852; Инв. № 02850013021. – Донецк., 1984. -106с

- Семенченко А.К. Основы оптимального проектирования добычных машин как пространственных многомассовых динамических систем переменной структуры // Сб. трудов. – Международный симпозиум “Горная техника на пороге ХХI века”, 17-19 октября 1995 г. – М.: МГГУ, 1996. – С. 208-211.