Реферат по теме выпускной работы

Обосновать параметры и разработать систему защиты шахтных подъемных установок от аварийных режимов

Содержание

- 1.Введение

- 2. Актуальность темы

- 3. Цель и задачи исследования

- 4. Тормозные устройства подъемных машин. Общие сведения.

- 5. Система дискового тормоза компании АВВ

- 6.Описание конструкции дискового тормозного устройства фирмы АВВ BSFG 408.

- 7.Вывод

- 8.Список источников

1.Введение

Угольная промышленность — одна из ведущих отраслей народного хозяйства. Уголь широко используется во всех отраслях промышленности. Одним из ответственных технологических объектов угольных и рудных шахт являются подъемные установки.

Шахтная подъемная установка (ШПУ) является одним из важнейших комплексов в технологическом цикле добычи полезных ископаемых. При этом большинство современных установок представляют собой сложные электромеханические комплексы, включающие упругие механические звенья, электро-, пневмо- и гидроприводы, преобразователи, средства защиты, систему управления и другое оборудование.

Система управления, защиты и контроля ШПУ должна обеспечивать ее эксплуатацию с максимальной производительностью и безопасностью. Применение автоматических и автоматизированных систем управления позволяет повысить эффективность использования ШПУ, повысить надежность и долговечность электромеханического оборудования. Долговечность работы узлов ШПУ зависит от качества работы подъемной установки во всех режимах эксплуатации, от правильности настройки систем приводов двигательного и тормозного режимов. Некоторые технологические циклы подъемной установки накладывают ограничения по безопасности, быстродействию и динамичности. Это особенно касается работы установки в аварийных режимах и, в частности, в режиме предохранительного торможения, которые регламентируются Правилами безопасности. Применение простых систем предохранительного торможения не всегда позволяют обеспечить необходимый уровень безопасности работы подъемной установки, а возникающие при этом динамические перегрузки повышают износ оборудования, ухудшают эксплуатационные характеристики. Возникновение таких перегрузок опасно для многоканатных ШПУ глубоких шахт и наклонных ШПУ. Например, для многоканатных установок динамические перегрузки могут вызывать аварийные проскальзывания канатов относительно шкива трения (барабана подъемной машины), а на наклонных ШПУ динамические перегрузки при подъеме груза могут вызвать опасное набегание вагонеток на канат. При этом динамические перегрузки могут возникать как при взаимодействии тормозного усилия и колебаний в упругой части системы подъема в начальной стадии торможения, так и в конце торможения, при достижении нулевой скорости. Это объясняется также наличием нелинейных и инерционных звеньев в тормозной системе подъемной установки.

Особенностью современных подъемных установок является постоянное совершенствование их эксплуатационных характеристик, таких как грузоподъемность, скорость и глубина подъема, снижение материалоемкости оборудования за счет повышения эффективности, качества работы и надежности системы управления. При этом необходимо сохранить и даже повысить уровень надежности всего подъема. Этого невозможно достичь без совершенствования параметров систем подъемных установок в аварийных режимах.[5]

Рисунок 1 – Простейшая схема шахтной подъемной установки (Анимация сделана с помощью GIF Animator. Состоит из 5 кадров с интервалом в 600 мс.)

2.Актуальность темы

Теоретическое обоснование и разработка рациональных параметров предохранительного торможения подъемных установок позволяет реализовать идею создания автоматизированных технологических процессов предохранительного торможения. Этому также способствует появление новых достижений в области электронной и микропроцессорной техники, управляющих контроллеров и микро-ЭВМ.

Поставленная практическая задача не может быть решена без проработки ряда возникающих теоретических вопросов, что определяет научную актуальность проблемы

3. Цель и задачи исследования

Целью работы является повышение эффективности, надежности и безопасности эксплуатации шахтных подъемных установок путем формирования рациональных воздействий на тормозную систему, направленных на снижение динамических перегрузок ШПУ.

Основные задачи исследования:

исследовать переходные процессы в ШПУ, которые возникают при срабатывании быстродействующих тормозных дисковых модулей, определить их параметры

исследовать процесс работы современных систем защиты, а именно тормозных модулей BSFG-408

определить пути и резервы совершенствования систем рабочего и предохранительного торможения ШПУ.

Объект исследования: динамические процессы в системе шахтной подъемной установке в режимах рабочего и предохранительного торможения, подъемная установка 4,45х4Д, тормозной модуль BSFG-408.

Предмет исследования: рациональные параметры торможения шахтной подъемной установки в процессе эксплуатации.

4.Тормозные устройства подъемных машин. Общие сведения.

Каждая подъемная машина имеет тормозное устройство, осуществляющее два вида торможения: рабочее и предохранительное.

При рабочем торможении тормозное устройство является основным элементом управления подъемной машиной, надежность и безотказность которого - непременные условия нормальной работы подъемной установки.

При предохранительном торможении тормозное устройство является исполнительным элементом защиты подъемной установки. Предохранительное торможение должно обеспечивать своевременную быструю и надежную остановку подъемной машины и включаться как автоматически, так и машинистом. Включение предохранительного торможения должно сопровождаться автоматическим отключением электроэнергии, питающей подъемные электродвигатели[1].

Каждое тормозное устройство состоит из исполнительного органа, непосредственно воздействующего на движущуюся систему подъемной машины, и привода, создающего нужные для торможения усилия, а также системы управления приводом.

Исполнительный орган тормоза дискового или колодочного типа действует на тормозные поля, которые прикреплены непосредственно к органу навивки каната.Рабочая поверхность тормозного обода должна быть ровной и гладкой.

Тормозные колодки (накладки) рекомендуется применять из прессмасс или дерева (вербы, тополя, липы, ивы). Применение крепких пород дерева, способных зашлифовываться (дуба, бука, ясеня и др.) или смолистых пород (сосны, лиственницы) не допускается.

Исполнительный орган тормоза должен быть снабжен блокировкой, исключающей возможность оттормаживания машины при чрезмерном износе тормозных колодок (накладок).

Привод тормозного устройства должен с максимальной эффективностью действовать на исполнительный орган. В практике применяют следующие виды приводов тормозных устройств:

- механический (на маломощных подъемных установках);

- пневматический;

- гидравлический;

- комбинированный (пневмогидравлический).

Для обеспечения надежной работы тормозных устройств два раза в год производится их испытание. Перед испытанием тормоза необходимо убедиться, что вес тормозных грузов соответствует расчетному и тормоз, находится в исправном состоянии.

Величины замедлений подъемных машин при предохранительном торможении должны соответствовать требованиям ПБ (не менее 1,5 м/с при спуске и не более 5 м/с при подъеме расчетного груза). Предохранительное торможение при подъеме груза не должно сопровождаться ослаблением каната и набеганием подъемных сосудов на канат.

К концу семидесятых годов прошлого столетия технически развитые страны, изготавливающие подъемные машины, перешли на применение дисковых тормозов.

Дисковые тормоза по сравнению с радиальными обладают следующими преимуществами :

1) отсутствует силовая рычажная передача;

2) малая величина холостого хода;

3) равномерное распределение давления на тормозную колодку (накладку);

4) тепловое расширение диска в осевом направлении не влияет на величину зазора;

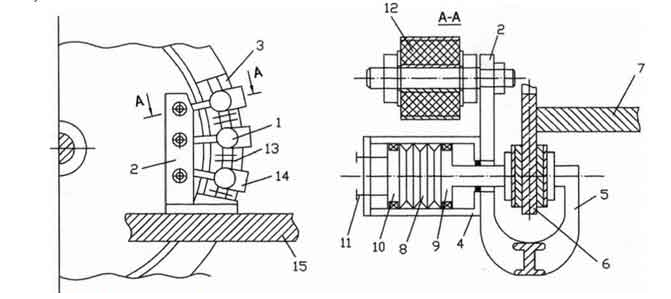

Рисунок 2 – Конструкция дискового тормоза

Наиболее распространенная конструкция состоит из модулей 1, стойки 2, тормозных колодок 3. Модуль 1 содержит гидроцилиндр 4 с силовой скобой 5, охватывающей тормозной диск 6 барабана подъемной машины 7, источник тормозного усилия 8, нажимной поршень 9, а также поршень 10 с винтами 11 устройства предварительной упругой деформации источника тормозного усилия. Каждый модуль 1 посредством резино-металлического элемента 12 закреплен на стойке 2 и связан через пружинно-гидравличес-кий привод с соответствующей парой тормозных колодок 3, расположенных соосно в отдельных цепях. Тормозные колодки 3 выполнены в форме кольцевого сектора и собраны между собой при помощи шарниров 13 в отдельные цепи, которые установлены с обеих сторон тормозного диска 6 и закреплены кронштейнами 14 на фундаменте 15 подъемной машины 7 [7]./p>

5.Система дискового тормоза компании АВВ

Тормоз машины, выполняющий функции рабочего и предохранительного торможения – дисковый, гидравлический производства компании АВВ (Швеция). Тормозная система обеспечивает контролируемое предохранительное торможения при различных нагрузках.

Фактическое замедление измеряется датчиком, связанным с барабаном.

Микропроцессорная система управления обеспечивает быстрое приложение тормозов для отработки требуемого замедления.

Резервное питание от аккумуляторов обеспечивает бесперебойное управление торможением при отказе основного питания.

Преимущества дискового тормоза

Конструктивное исполнение машины с дисковым тормозом обеспечивает высокие быстродействие, надежность и безопасность.

Последний радиальный тормоз был выпущен фирмой АВВ в 1965 году.

С 70-х годов прошлого столетия в странах дальнего зарубежья традиционные радиальные тормоза подъемной машины с рычажной передачей тормозных усилий были повсеместно вытеснены гидравлическими дисковыми тормозами. Аналогичная тенденция наблюдается в последние годы и на ведущих горнодобывающих предприятиях СНГ (Россия, Казахстан). Данная тенденция не является данью моде, а вызвана несомненными преимуществами, которые дают применение дисковых тормозов[8].

Вот некоторые из них:

возможность достижения высокой степени автоматизации подъема, а следовательно и повышения производительности;

повышение безопасности за счет наличия автоматического регулируемого предохранительного торможения и высокой стабильности тормозных характеристик;

существенное снижение простоев подъема из-за выхода из строя тормозной системы за счет высокой надежности тормозной системы;

повышение качества торможения при применении дисковых тормозов и связанное с этим снижение динамических нагрузок и, соответственно, повышение срока службы основных элементов подъемной установки (канатов, прицепных устройств, механической части подъемной машины и т. д.)

у дисковых тормозов существенно выше быстродействие за счет сокращения времени холостого хода (ориентировочно в 3 раза) и времени срабатывания;

увеличивается показатель общей надежности тормозного устройства при отказах, с 50% (для колодочного тормоза) до 75% (для дискового), что повышает безопасность работы подъемной установки в целом;

у дисковых тормозов существенно повышается точность остановки подъемного сосуда за счет повышения быстродействия тормоза, а следовательно и точность отработки цикла;

тормозные элементы дисковых тормозов допускают широкую унификацию для различных типов подъемной машины, что весьма удобно для крупных горнодобывающих предприятий, имеющих несколько подъемов;

дисковые тормоза имеют более высокую ремонтопригодность за счет многоэлементности;

дисковые тормоза совместно с системой автоматизации позволяют реализовать режим гравитационного спуска, т. е. режим, позволяющий опустить с подтормаживанием подъемный сосуд под действием силы тяжести на нижний горизонт при исчезновении питания на приводе подъемной машины;

дисковые тормоза имеют более высокий КПД, проще в наладке и управлении;

силы прижатия тормозных колодок к диску взаимно уравновешиваются и не нагружают барабан и лобовины радиальными усилиями;

при равных тормозных моментах дисковый тормоз компактнее и легче радиального, у него меньше инерционность, выше быстродействие, большая точность управления машиной

плоская поверхность тормозной колодки менее подвержена тепловой деформации, а тормозное поле имеет благоприятные условия охлаждения, как конвекционным путем, так и путем излучения;

тепловое расширение диска практически не влияет на эффект торможения[3].

Тормозной модуль

Тип тормоза (производство АВВ) BSFG 408-А

Усилие нажатия при 2 мм зазоре 75 кН

Тип материала тормозных колодок безасбестовый

Коэффициент трения не менее 0,35

Поверхностное давление накладок не более 1,5 МПа

Тип пружин тарельчатые

Диапазон регулировки зазора 0 – 3 мм

Тип датчиков зазора аналоговый

Каждый модуль тормоза состоит из двух половин, охватывающих диск. Колодки тормоза прижимаются к диску тарельчатыми пружинами, а отжимаются давлением масла.

Каждый постамент соединен с системой трубопроводом через ручные вентили, позволяющие заблокировать любой модуль тормоза в открытом или закрытом положении для техобслуживания и тестирования.

Все клапаны закрыты шарнирной защитной крышкой, которая может быть заперта на ключ.

Постамент оборудован трубопроводом для слива внутренней утечки масла. На каждой половине модуля установлено смотровое стекло для обнаружения утечек.

Маслостанция включает:

- два основных насоса с двигателями переменного тока

- устройство для режима спуска сосуда под действием собственной массы для обеспечения ручного растормаживания при отсутствии основного питания, в том числе вспомогательный маслонасос с двигателем постоянного тока, питание которого производится от аккумуляторной батареи с зарядным устройством.

Маслостанция управляет тормозами при нормальной работе и при предохранительном торможении.

Предусмотрены две отдельных независимых ветви слива масла для обеспечения безопасности в случае неисправности в одной ветви.

В различных точках гидравлических цепей установлены датчики давления для облегчения условий текущего контроля и обнаружения возможного отказа в системе, а также для блокирования подъема в случае неисправности одной из ветвей.

Гидравлические трубопроводы

Набор гидравлических трубопроводов со связями и соединениями и зажимами для соединений между гидравлическим модулем и тормозными постаментами[

6. Описание конструкции дискового тормозного устройства фирмы АВВ BSFG 408

Общие положения

BSFG 400 – это общее обозначение серии тормозов, включающей несколько моделей в зависимости от требований применения. Настоящая инструкция применима для модели BSFG 408.

Принцип действия Тормозное усилие создается тарельчатыми пружинами (36), которые прижимают тормозные колодки (61) с накладками к тормозным дискам. Обратное усилие передается через цилиндр (29) и установочный винт (21) на корпус (51).

Тормоза управляются изменением давления масла

Соединения

На маслостанции предусмотрено три вида гидравлических соединений высокого давления, промаркированных соответственно "А", "В" и "Р". Соединения с маркировкой "Р" используются всегда. Соединения с маркировкой "A" и "В" могут использоваться в зависимости от конструкции маслостанции (например, если требуется промывка).

Соединения с маркировкой "Р" необходимо прокладывать так, чтобы трубопроводы от маслостанции к тормозным блокам были как можно короче. Соединения с маркировкой "R" предназначены для дренажа и не должны находиться под давлением ни при каких условиях.

К дренажным каналам подсоединяются трубки длиной около 10-20 сантиметров (4-8 дюймов). К свободным концам труб могут подсоединяться пластиковые емкости для визуального контроля утечек.

Чтобы исключить возможность утечек, на неиспользуемые концы соединений необходимо установить заглушки [8].

7.Вывод

Анализ развития ШПУ показывает тенденцию их развития в направлении повышения скорости, грузоподъемности, снижения металлоемкости, и это невозможно осуществить без совершенствования систем рабочего и предохранительного торможения. В настоящее время многие зарубежные фирмы, передовые в области шахтного подъема и ведущие организации в нашей стране и СНГ ориентируются на разработку и внедрение дисковых тормозных систем автоматически регулируемого предохранительного торможения.

При написании данного реферата магистерская работа еще не завершена. Окончательное завершение: декабрь 2013 года. Полный текст работы и материалы по теме могут быть получены у автора или его руководителя после указанной даты

8.Список источников

- Правила безпеки у вугільних шахтах. - Інформ.-аналітичн. центр «ЛІГА», 2010.- 187 с..

- Правила технической эксплуатации угольных и сланцевых шахт. - М. : Недра. 1976.-303 с.

- Траубе Е. С. Тормозные устройства и безопасность шахтных подъемных машин / Е. С. Траубе. И. С. Найденко // - М. : Недра. 1980. - 256 с.

- Бежок В. Ф. Руководство по ревизии, наладке и испытанию шахтных подъемных установок / В. Ф. Бежок, Б. Н. Чайка, Н. Ф. Кузьменко / 2-е изд., перераб. и дон. - М. : Недра, 1982, - 391 с.

- УДК 622.673.4:621.625 Диссертация Васильева В.В. Обоснование рациональных динамических параметров предохранительного торможения шахтных подъёмных установок,Киев-2012, НТУ «КПИ»

- УДК 622.672.1 Рутковский М.А. Моделирование процесса торможения многоканатной шахтной подъемной установки со шкивом трения, оборудованной дисковым тормозом

- НПФ «Мидиэл» Приложение к технико-коммерческому предложению. Системы дискового тормоза шахтных подъемных машин, 2008 г

- НПФ «Мидиэл» Дисковые тормоза BSFG-408. Инструкция по монтажу и эксплуатации BSFG-408 ИЭ. Украина, Донецк 2012 г.